ESTRATEGIAS DE ABASTECIMIENTO

Para ello es necesario identificar, en primer término, qué bienes y servicios serán adquiridos en el exterior de la empresa y cuáles serán provistos internamente. De esto se desprende que las posibles estrategias de abastecimiento pueden resumirse en las siguientes:

- INTEGRACIÓN VERTICAL

- Parcial, aguas arriba o aguas abajo de la cadena de suministros

- Total

- ADQUISICIÓN A PROVEEDORES

- Compras tradicionales

- Subcontratación, tercerización o outsourcing

- Regímenes de integración:

Así, las decisiones de “hacer o comprar” no sólo se toman en el momento de constituir una empresa, sino a lo largo de todo su accionar, de acuerdo a las diferentes circunstancias por las que ésta atraviese. Por ejemplo, una empresa puede decidir contratar a un tercero para la fabricación de parte de su producción sólo en épocas de alta demanda, mientras que otra empresa puede decidirse por la fabricación externa de su producción en forma continua, con el objeto de utilizar su capacidad en otro tipo de bienes que brinden mayor margen de utilidad, y sin dejar de atender su mercado de origen.

La dinámica de selección entre las diferentes estrategias alternativas permite ir configurando cadenas de abastecimiento que pueden determinar el éxito, las ganancias y el poder de las organizaciones.2

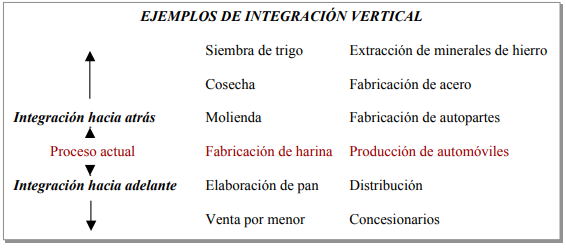

INTEGRACIÓN VERTICAL

Este término se relaciona con la propiedad y el control de los procesos productivos hacia atrás o hacia adelante en la cadena de abastecimiento. Así, la integración vertical hacia las fuentes de aprovisionamiento se refiere a la habilidad de una empresa de producir internamente las materias primas, materiales e insumos que podría adquirir a terceros, mientras que la integración vertical hacia el mercado o integración de avance3 se relaciona con la adquisición de procesos aguas abajo en la cadena de abastecimiento. Así, una empresa que sólo fabrica partes para ensamblaje y las vende a otra firma, puede optar por ensamblar ella misma dichos productos; de la misma manera, una firma puede optar por distribuir ella misma sus artículos en lugar de contratar un servicio de distribución. En ambos casos se estaría frente a una integración vertical hacia adelante.

Las empresas pueden integrarse verticalmente en forma parcial, adquiriendo sólo el control

de algunos procesos, o total. Cuando una empresa realiza todas las actividades productivas

por sí misma (incluyendo producción, distribución y ventas a consumidor final), se habla de

una integración vertical total. Debido a la complejidad que implica la administración de una

compañía totalmente integrada, no existen en la práctica muchos de estos casos. Por otra

parte, la creciente competencia mundial y las presiones para reducir costos, ha hecho que la

mayoría de las firmas hayan optado por la especialización y el enfoque en sus competencias

básicas, subcontratando proveedores externos para todas aquellas adquisiciones que no

representen su su negocio principal (core business)

Sin embargo, la integración vertical suele ser beneficiosa en ciertas circunstancias y debido a

diferentes razones, algunas de las cuales se mencionan a continuación:

- Debido a que las compras representan un alto porcentaje del costo de las ventas, muchas compañías ven en la integración vertical una oportunidad cierta de reducción de dichos costos.

- La inexistencia de proveedores calificados que ofrezcan los insumos necesarios para la producción, es otro de los motivos más comunes para optar por esta estrategia. Es posible que los proveedores del mercado no fabriquen con la calidad exigida por la empresa o no cumplan apropiadamente con los plazos de entrega previstos; estas razones pueden llevar a una firma a desarrollar las capacidades necesarias para la producción propia y evitar las ineficiencias provenientes de una inadecuada gestión por parte de los proveedores.

- En general, esta estrategia ha sido bastante utilizada en épocas de políticas económicas proteccionistas. Al restringir la entrada de insumos importados (mínimas cuotas de importación, altas alícuotas), muchas empresas se vieron obligadas a la producción propia de dichos insumos como forma de disminuir los costos y de reducir los riesgos que estas políticas implicaban con relación a los aprovisionamientos (en especial, los tiempos implicados en las adquisiciones y los desabastecimientos)

- Algunas compañías ven en la integración vertical una oportunidad de crecimiento, desarrollo y/o diversificación.

- El aprovechamiento de capacidad ociosa es otra de las causas por las que las empresas deciden fabricar sus propias partes o materiales.

- En algunas ocasiones, la integración vertical es una opción casi obligada: esta situación puede darse cuando existen activos muy especializados y la frecuencia de las transacciones es alta. Los activos fuertemente específicos suelen ser de capital intensivo y durables, por lo que dan lugar a una gran estructura de costos fijos. Un desabastecimiento para este tipo de negocios significaría un alto costo de capital, por lo que la integración hacia atrás es una estrategia generalmente acertada en dichas circunstancias. El riesgo de capital aumenta si los insumos que se adquieren en el exterior representan un alto porcentaje del producto a elaborar - si la frecuencia de transacciones fuera baja, bastaría con realizar un contrato detallado, no siendo necesaria una integración vertical-. Por otra parte, la especialización de activos hace que muchas veces el cambio de proveedores (o clientes) sea imposible o eleve los costos en forma prohibitiva. Por ejemplo, en la industria del aluminio, las minas de bauxita y las refinerías (plantas elaboradoras) suelen estar integradas verticalmente. -Las refinerías se proyectan para procesar los minerales de la región con sus propias características físico-químicas, con lo que productora y refinadora se vinculan íntimamente o son de propiedad común debido al carácter específico de sus activos

- El deseo de obtener una mayor poder de mercado lleva, en algunas ocasiones, al intento de tener un mayor control sobre la cadena productiva; de esta forma, la empresa adquiere un mayor poder de negociación con grandes clientes. Además, las economías de escala que pueden lograrse a partir de esta estrategia hace que las barreras de entrada al negocio sean más altas (se dificulta la entrada de competidores no integrados), contribuyendo a un mayor poder y cuota de mercado.

- Cuando la industria está en declive, las empresas a veces se integran para llenar vacíos dejados por las firmas salientes y aprovechar las utilidades provenientes de la mayor concentración resultante.

En algunas ocasiones la estrategia de integración vertical suele ser ventajosa, pero es riesgosa, costosa y difícil de modificar. Una de las desventajas más importantes es el riesgo de obsolescencia tecnológica que se corre, ya que si la situación financiera no es adecuada, no se podrán realizar las inversiones necesarias para la renovación o actualización de las maquinarias y equipos, con la consecuente pérdida de competitividad en el mercado. Además, al trabajar ‘puertas adentro’ puede ocurrir que se pierda conexión con el mercado en cuanto a los adelantos tecnológicos, por lo que es necesario realizar un constante monitoreo del mercado y mantener una firme política de actualización y capacitación de sus recursos humanos.

ADQUISICIÓN A PROVEEDORES

Si bien las empresas pueden adquirir ciertas ventajas al convertirse en sus propios proveedores, por lo general es más fácil comprar en forma inteligente que producir en forma económica. Al comprar, una compañía puede elegir entre varios proveedores a aquellos que más se ajusten a sus exigencias en cuanto a calidad, costos o alguna otra variable de relevancia para la misma. En cambio, cuando la firma produce sus propios componentes, el costo, la calidad, los tiempos de ciclo y la flexibilidad dependerán de su propia eficiencia en las operaciones.

Como es difícil ser superior en todos los aspectos productivos, las firmas tienden a generar ineficiencias en algunos de sus procesos, elevando el costo final del artículo elaborado. Una de las razones para que esto sea así es la gran diversidad de materias primas, materiales e insumos que se utilizan para la fabricación de bienes en buena parte de la industria; en muchos casos sería antieconómico que la firma produjera todo lo que necesita. ¿Por qué producirlo si los proveedores lo hacen mejor y a un menor costo? A un fabricante de automóviles, por ejemplo, que tiene grandes presiones para lograr flexibilidad y bajos costos y que monta miles de componentes complejos, le sería muy difícil mantener la excelencia en todas las áreas. La compra a proveedores especializados y el enfoque en el montaje se ha convertido en una estrategia que ha dado buenos resultados. Es por ello que, tal como se mencionó anteriormente, la mayoría de las empresas tienden a concentrarse en aquello que mejor saben hacer, especializándose solamente en una sección de la cadena productiva y adquiriendo los insumos necesarios en forma externa. La cantidad de dinero que está involucrada es otro de los motivos que pesan en las decisiones de fabricar o comprar. Una fábrica de papel, por ejemplo, podría fabricar sus propios libros contables, una compañía que trabaja metales podría producir sus propios clips para sujetar los papeles de sus oficinas administrativas, pero por las cantidades y los costos involucrados, seguramente no convendría fabricarlos sino adquirirlos a algún proveedor. Por el contrario, si los insumos son realmente críticos o los ahorros por producirlos internamente son muy altos, seguramente la propia producción sería la estrategia más adecuada.

ADQUISICIÓN A PROVEEDORES

Si bien las empresas pueden adquirir ciertas ventajas al convertirse en sus propios proveedores, por lo general es más fácil comprar en forma inteligente que producir en forma económica. Al comprar, una compañía puede elegir entre varios proveedores a aquellos que más se ajusten a sus exigencias en cuanto a calidad, costos o alguna otra variable de relevancia para la misma. En cambio, cuando la firma produce sus propios componentes, el costo, la calidad, los tiempos de ciclo y la flexibilidad dependerán de su propia eficiencia en las operaciones.

Como es difícil ser superior en todos los aspectos productivos, las firmas tienden a generar ineficiencias en algunos de sus procesos, elevando el costo final del artículo elaborado. Una de las razones para que esto sea así es la gran diversidad de materias primas, materiales e insumos que se utilizan para la fabricación de bienes en buena parte de la industria; en muchos casos sería antieconómico que la firma produjera todo lo que necesita. ¿Por qué producirlo si los proveedores lo hacen mejor y a un menor costo?

A un fabricante de automóviles, por ejemplo, que tiene grandes presiones para lograr flexibilidad y bajos costos y que monta miles de componentes complejos, le sería muy difícil mantener la excelencia en todas las áreas. La compra a proveedores especializados y el enfoque en el montaje se ha convertido en una estrategia que ha dado buenos resultados.

Es por ello que, tal como se mencionó anteriormente, la mayoría de las empresas tienden a concentrarse en aquello que mejor saben hacer, especializándose solamente en una sección de la cadena productiva y adquiriendo los insumos necesarios en forma externa.

La cantidad de dinero que está involucrada es otro de los motivos que pesan en las decisiones de fabricar o comprar. Una fábrica de papel, por ejemplo, podría fabricar sus propios libros contables, una compañía que trabaja metales podría producir sus propios clips para sujetar los papeles de sus oficinas administrativas, pero por las cantidades y los costos involucrados, seguramente no convendría fabricarlos sino adquirirlos a algún proveedor. Por el contrario, si los insumos son realmente críticos o los ahorros por producirlos internamente son muy altos, seguramente la propia producción sería la estrategia más adecuada.

Es importante mencionar que la adquisición a terceros no sólo involucra la gestión de abastecimiento de materias primas y materiales para el proceso de transformación: los proveedores pueden proporcionar una variedad de servicios tales como estudios de mercado, diseño de productos, publicidad y promociones, contratación de personal, liquidación de haberes, servicios de consultoría, asesoramiento legal, gestión contable, servicios de comercio exterior, servicios informáticos, mantenimiento, limpieza, disposición de residuos, seguridad, almacenamiento y distribución de los productos, entre otros.

Adquisiciones estratégicas

Si bien las diferentes formas de adquisición a terceros serán tratadas más adelante en este trabajo, se cree oportuno clarificar algunos conceptos:

Las compras tradicionales se refieren a las adquisiciones a múltiples proveedores bajo relaciones exclusivamente transaccionales, es decir, los contactos proveedor-cliente se realizan en oportunidad de la compra bajo un ambiente de competencia; son relaciones en donde tanto proveedor como cliente buscan sus propios beneficios a corto plazo.

El outsourcing (tercerización, subcontratación) es un término genérico que se aplica a la adquisición externa de bienes y/o servicios con una reducción en el número de proveedores y una mayor interacción proveedor-cliente. Básicamente, representa el fenómeno opuesto a la integración vertical, ya que se refiere a la contratación de terceros para la realización de tareas que antes se producían en la empresa.

Dependiendo del tipo de relación entre proveedor y cliente, se pueden encontrar distintas figuras que responden al concepto de outsourcing, desde la simple subcontratación a terceros hasta relaciones más asociativas. En efecto, dentro de la dinámica competitiva de los mercados, en las últimas décadas se ha venido desarrollado el concepto de cooperación entre los distintos componentes de la supply chain (cadena de abastecimiento). Esencialmente, este concepto se relaciona con la mayor integración entre proveedores y clientes a fin de maximizar el beneficio conjunto de todas las empresas de la cadena.

El partnership y las alianzas estratégicas no son sino un reflejo de estos cambios en la relación proveedor-cliente5 , conformando un ambiente de trabajo basado en la confianza, la cooperación y el trabajo conjunto para alcanzar la satisfacción mutua de sus necesidades.

Ambas estrategias son figuras asociativas; la primera se refiere a una relación proactiva de integración entre proveedor y cliente, mientras que la segunda puede abarcar, además, la generación de negocios conjuntos basados en la especialización sobre un producto o mercado final. En el primer caso, la empresa proveedora se convierte en un socio exclusivo del cliente; en el segundo, una empresa no sólo puede transformarse en el único proveedor de otra sino que, además, pueden desarrollar mercados en forma conjunta.6

Otra de las alternativas en la adquisición de bienes a terceros consiste en la denominada cuasi integración vertical, en donde los abastecimientos son realizados a través de una empresa controlada; de esta forma, la sociedad controlante puede asegurarse el suministro de sus insumos estratégicos.

La elección entre las diferentes alternativas de adquisición de bienes y servicios dependerá, en última instancia, de la importancia estratégica de los mismos. En efecto, la criticidad de los bienes, su valor económico, la cantidad de proveedores calificados que existan y las características del mercado de cada producto serán algunas de las variables que determinarán la mejor opción para cada empresa.

¿Por qué tercerizar?

En el apartado anterior se mencionaron algunas de las razones por las que las empresas deciden realizar sus compras en forma externa; a continuación se presentan otros motivos y algunas de las ventajas y desventajas de la tercerización:

- Una de las ventajas más visibles del outsourcing es la reducción de las inversiones en equipos. El costo de adquisición de muchos tipos de maquinarias, sumado a las erogaciones en concepto de herramientas y mantenimiento, pueden implicar barreras importantes para muchos tipos de empresas, en especial, cuando los volúmenes que producen no son muy elevados. En estos casos, lo más conveniente es adquirir los materiales a terceros en lugar de fabricarlos.

- La reducción de la cantidad de ítems en inventarios, la minimización del movimiento de materiales y la simplificación de su gestión - con su consecuente reducción en los costos y complejidad - son otros de los motivos por los que esta estrategia es la preferida por muchos empresarios.

- En virtud de que los proveedores venden a muchas organizaciones, éstos pueden lograr economías de escala que se traducen en menores precios de adquisición para las firmas compradoras.

- Se ha comentado ya la necesidad de tercerizar algunos de los procesos productivos de la empresa con la finalidad de dirigir los recursos a aquellas actividades clave de la misma, tratando de lograr una mayor especialización y competitividad -por la creciente especialización y la dinámica del mercado, es prácticamente una obligación adquirir en forma externa todo lo que no es competencia directa de la firma.

- Otra de las ventajas de la subcontratación es que ofrece una mayor flexibilidad ante los cambios tecnológicos. En efecto, si debido a algún avance de la tecnología es posible producir bienes con mayor calidad a un menor costo, la empresa compradora puede adquirir los bienes con estos beneficios sin necesidad de realizar costosas inversiones.

- Los mayores riesgos por incumplimientos de los proveedores (quiebre de stock, inventarios de protección para paliar las entregas tardías, paralización del proceso de producción por falta de materiales o por defectos de calidad en las piezas adquiridas que están siendo procesadas, costos por reprocesos, mayores costos administrativos por devoluciones, por activación de las compras, etc.)

- Las restricciones en la oferta y la falta de una respuesta flexible y rápida por parte de los proveedores, lo que impedirá, a su vez, el cumplimiento con los clientes aguas abajo en la cadena de abastecimiento.

- La posibilidad de un incremento abusivo en los precios de las compras

- Los riesgos de modificación de las materias primas, materiales o componentes a adquirir (diferente calidad o composición de los materiales, discontinuidad o rediseño de productos por parte del tercero)

- Mayor exposición a los riesgos financieros y/o productivos del proveedor.

La incidencia del outsourcing varía por industria y por función logística. Algunos estudios indican, por ejemplo, que las firmas minoristas son las más proclives a tercerizar, y que las funciones relacionadas con la administración de inventarios son las que menos adeptos reciben en el momento de decidir su delegación. Lo importante, a la hora de analizar la posibilidad de delegar en terceros alguna función de la empresa, es no dejar en manos de éstos partes vitales del bien o servicio que se ofrece ni tareas claves en la operatoria del negocio.

En el cuadro adjunto se resumen las ventajas y desventajas de las estrategias de abastecimiento generales vistas hasta el momento:

REFERENCIAS

1 Asociaciones de diferente magnitud y tenor entre cliente-proveedor. Se comentan en páginas posteriores.2 Para un desarrollo del tema, ver “Estrategias de alta velocidad para el diseño de cadenas de abastecimiento” en www.ope20156/unlu.edu.ar -Elda Monterroso, Febrero 2001-.

3 En este apartado nos referiremos con mayor detalle a la integración vertical hacia atrás, dejando la integración hacia adelante para el momento en que se trate el tema de la distribución.

4 Buzzel, Robert. “Is vertical integration profitable?”, Harvard Business Review 61 (Ene- Febr. 1983)

6 La alianza estratégica es un término más abarcativo, ya que no solamente se refiere a empresas pertenecientes a una misma cadena de abastecimiento, sino que pueden constituirse entre empresas competidoras o de diferentes ramos o industrias, con el objeto de desarrollar productos y/o mercados en forma conjunta.

Comentarios

Publicar un comentario