UNIONES, VALIDACIÓN DE DISEÑO Y ELEMENTOS NORMALIZADOS AUTOMOTRIZ

Análisis

Para el análisis de los componentes que conforman la suspensión objeto de diseño, se utilizará el método de los elementos finitos, dichos cálculos se encuentran en el Anexo, apartado de cálculos. Para realizar un análisis de una serie de componentes interconectados o unidos entre sí, es posible realizar su cálculo separadamente, es decir, calcular pieza a pieza, analizando las fuerzas y momentos que se transmitirían de unos elementos a los otros, y exportándolas a las zonas de unión correspondientes.

En el presente proyecto, se ha optado por realizar el análisis en conjunto es decir, con los elementos ya ensamblados entre sí, buscando una mayor fiabilidad virtual y una mayor rapidez de análisis, motivada por la elevada cantidad de combinación de fuerzas que se han de analizar.

Para realizar dicho análisis, resulta imprescindible analizar en profundidad las zonas de unión entre piezas, el tipo de unión y de esta manera interconectar virtualmente los elementos de manera óptima para que al realizar el análisis, el programa nos de los resultados con la mayor fiabilidad posible.

El programa Catia V5, que es el que será utilizado para llevar a cabo tal fin, nos proporciona una serie de herramientas para realizar uniones virtuales en ensamblajes de piezas, para su posterior análisis.

Tipos de uniones y método de conexión

Existen en el conjunto de componente que forman el diseño, 4 tipos de uniones básicas.Uniones con pasador roscado

Uniones con pasador no roscado

En este caso, dotamos a la unión de un grado de libertad, giros en el eje X.

Uniones con rótula

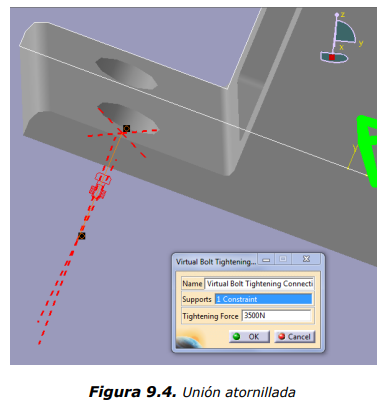

Uniones atornilladas

Validación de diseño

En el apartado Cálculo del Anexo del presente proyecto, encontramos la totalidad de análisis mediante elementos finitos que se han realizado para hacer constar que los elementos constituyentes del conjunto de piezas, cumplen con los criterios de solicitaciones establecidos.Para realizar el análisis, como ya se ha dicho en otros capítulos del presente proyecto, se tendrá en cuenta que, la caja de cambios, el conjunto ruedas y la parte frontal del “cockpit” (donde va anclada la suspensión delantera) al ser estos elementos que no se van a estudiar en este proyecto, se ha tenido en cuenta que dichos elementos eran totalmente rígidos e indeformables. Para realizar el análisis, los hemos incluido al conjunto ruedas dotadas de un cierto valor de rigidez y límite elástico, pero muy elevados para que las deformaciones producidas por estas mismas elementos sean mínimas.

Dichos elementos se han incluido en el análisis básicamente para obtener unos resultados con un mayor grado de realismo, y precisión, ya que las fuerzas exteriores proceden de las ruedas, concretamente de la zona de contacto neumático-asfalto.

Es importante saber que en el análisis se ha tenido en cuenta otra hipótesis, el elementos amortiguador, se ha interpretado como un elemento totalmente rígido (no realiza recorrido de trabajo) lo que ha permitido simular los elementos de la suspensión bajo unos niveles de carga verticales muy elevados, al no absorber los amortiguadores en dichos casos, ningún tipo de carga vertical. Esto compromete más a los elementos de la suspensión, pero nos sitúa del lado de la seguridad, además de convertir el sistema en una estructura, con fundamental ya que el módulo del programa utilizado no simula mecanismos en movimiento, sino máquinas estáticas.

En cuanto a las piezas de material compuesto de fibra de carbono, se ve claramente en los resultados de los análisis, que los valores de esfuerzo en las mismas no se aproximan a 715MPa, que es el valor máximo de tensión a compresión que soporta el material compuesto de fibra de carbono en forma de malla, (A tracción el valor es más elevado, 920MPa).

Elementos normalizados

En la totalidad de piezas, existen una serie de componentes los cuales no serán diseñados, sino que serán de compra y normalizados, estos son pernos, arandelas planas y anillos de seguridad. Como ya se ha dicho, los pasadores que utilizan anillos de seguridad DIN 471, no soportan esfuerzos axiales o estos son casi nulos, por tanto no resulta necesario calcular los mismos.Los elementos que sí requieren un cierto análisis mecánico son los pernos. La tornillería tendrá una clase de resistencia de 12.910 los cuales disponen de una resistencia a la tracción de 1200MPa, resistencia suficiente para hacer frente a las solicitaciones requeridas. El material de los mismos es Acero aleado templado y revenido.

Las tuercas, serán de clase de resistencia 22H, con una tensión de prueba de 2000MPa, y cuya composición y propiedades encontramos en el catálogo de propiedades de las tuercas en el Anexo.

La totalidad por tanto, de elementos normalizados la encontramos en la tabla 9.1

Comentarios

Publicar un comentario