PLANEACIÓN DE MATERIALES LOGÍSTICA

Ahora los horizontes temporales coinciden con los del Programa Maestro de Producción y la base de la planificación esta formada por las cantidades establecidas en Programa Maestro.

La técnica comúnmente usada en la industria es la denominada MRP - I (estas siglas proceden de las palabras "Material Requirement Planning" o su traducción, Planificación de las Necesidades de Materiales, existen numerosos paquetes comerciales de desarrollo del MRP -I basados en el uso ordenadores, que permiten acortar y racionalizar el procedimiento de planificación.

En lo que continúa veremos una de las posibles maneras de llevar a cabo la MRP -I, pero hay que decir que hay otras muchas distintas, aunque sus principios son siempre iguales.

Está técnica determina las necesidades de materiales a partir de las cantidades requeridas de los productos finales. Por tanto, hay que fijar en primer lugar las necesidades de éstos y la fecha de entrega, para pasar a continuación a establecer los productos intermedios y así ir descendiendo en la estructura de elaboración del producto hasta llegar a la materia prima.

En nuestro caso tomaremos las cantidades del Programa Maestro para el producto A1 de acuerdo con el último cálculo.

- Programa maestro de producción

- Lista de materiales.

- Registros de los inventarios.

LISTA DE MATERIALES

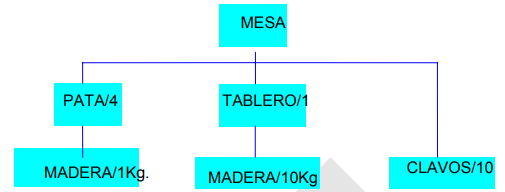

La lista de materiales es un compendio de todos los productos, independientemente de su grado de elaboración, que intervienen en la fabricación de un producto. La lista debe contener las especificaciones necesarias para que puedan completarse todos los productos y de las cantidades que interviene en la producción del producto final. La lista de materiales puede representarse como la figura adjunta, denominada Lista Jerarquizada, cuya utilidad es importante para la planificación de materiales.En el caso concreto de un disquete de ordenador dicha representación corresponde a lal siguiente figura.

Ahora la lista de materiales es más una previsión de las posibles opciones demandadas por el mercado, que un instrumento de producción.

Los números indicados representan las cantidades en que intervienen los diversos componentes que conforman el producto. Por ejemplo en cada disquete intervienen cuatro tornillos o cada protector contiene un muelle. La relación entre un producto y su componente es siempre unitaria.

Otro aspecto a destacar es lo referente a los "Niveles". Estos marcan el grado de elaboración de productos y permiten la localización rápida de estos dentro de la lista jerarquizada. Hay que notar que los productos no manipulados por el proceso, los que constituyen la materia prima, siempre están en el nivel más elevado que es ¡la base! del supuesto triángulo, este es el caso de las tapas o el obturador en el ejemplo anterior.

Ciertos componentes intervienen en grupo, sin una referencia específica, como sucede con los tornillos, producto que en realidad está formado por el tornillo y su tuerca, a estos productos se les denomina LISTA TIPO K, la letra proviene del vocablo inglés "Kit" o conjunto.

La confección y actualización de la lista de materiales compete al departamento de Ingeniería, perteneciente a Producción. No obstante, la lista de materiales suele ser un documento manejado por diversos departamentos, entre ellos el Comercial, ya que les permite conocer las alternativas que un mismo producto ofrece, así como por otras razones que estudiaremos después.

Una lista de materiales donde se especifiquen en porcentajes las opciones del producto final se conoce como SUPERLISTA DE MATERIALES. Su utilización es a efectos de previsión.

Como ejemplo de esto último consideremos el caso de los disquetes, donde se establecen tres opciones: el color de las tapas, la capacidad de información y la comprobación previa del formateado.

Ahora la lista de materiales se específica en opciones y cada una ellas viene determinada por el porcentaje de demanda que ha habido de esa opción respecto al total.

Ahora la lista de materiales es más una previsión de las posibles opciones demandadas por el mercado, que un instrumento de producción.

Puesto que los porcentajes indicados también están sujetos a los errores de previsión es necesario definir un stock de seguridad que absorba estas diferencias. Por ejemplo imaginemos que hay una previsión de producción - no una venta real - de 10000 unidades de disquetes. El departamento de Planificación informará al de Abastecimientos que curse la compra de 3000 tapas de color blanco, 5500 de color negro y 1500 de color rojo.

En otros casos conviene saber cuántos subconjuntos forman el producto final. Se trata de procesos donde las opciones que los clientes pueden solicitar en el producto final son muy numerosas, situación típica de producciones donde se monta por pedido; por ejemplo, las opciones en la industria del automóvil, donde el cliente solicita vehículos con dos o tres puertas, cierta motorización, elementos de seguridad, etc. o bien el empaquetado de ciertos productos formados por una amplia gama de artículos, tal como vajillas, piezas de menaje de cocina, etc.

En estos casos el producto sólo permanece en situación de componentes modulares, por ejemplo, los elementos de seguridad del coche que no son de serie. Es a partir de esta situación cuando se completa el producto final y la lista de materiales sirve de guía para conseguir la finalización del producto, lo que se conoce como Programación del Ensamblado Final, que ya hemos citado.

La lista modular determina una nueva y distinta estructura del concepto de lista de materiales. Hasta ahora hemos hablado de una lista de materiales jerarquizada, cuya estructura de producto determina un perfil en forma de “A” o “triangular", donde el producto final se encuentra en el vértice de ese triángulo y las materias primas en la base.

En el segundo caso el perfil tiene una figura diferente, digamos de "reloj de arena", denominada también perfil en “I”. Ahora los productos finales se obtienen de la combinación de módulos y estos se fabrican de las materias primas.

La Planificación de Materiales no se hace ahora sobre la base de los productos finales sino sobre módulos o subconjuntos, que ensamblados de distinta manera dan como resultado el producto final.

El Programa Maestro de Producción parte ahora de los módulos y determina las necesidades de materia prima para producir estos. Los productos finales llegan a través de las opciones, que sólo se montan en el instante que se conoce la confirmación del pedido. A partir de este instante entra en juego otro documento denominado Programa del Ensamblado Final (FSA), que es el encargado de guiar la última fase de la producción para adaptar el producto a las opciones demandas. Esta última manera de producir corresponde a un proceso de producción de ensamblado bajo pedido.

- El Programa Maestro de Producción trabaja con previsiones de demanda. El Programa de Ensamblado Final trabaja con pedidos confirmados.

- El Programa Maestro prevé las necesidades de productos finales o de subconjuntos a partir de la demanda. El Programa de Ensamblado Final determina las necesidades de subconjuntos a partir de los productos finales.

Existe otro perfil más denominado perfil en ”T” y hace alusión a aquellos procesos

cuyos productos que se fabrican a partir de una sola materia prima. Éste es el caso,

por lo genera, de la industria de materias básicas, tal como acero, productos químicos, petróleo, etc. Su manejo, desde el punto de vista de la planificación de la producción, es igual que lo descrito para el perfil en “A”.

- Esta forma de estructurar el producto define tres tipos de industria.

- Los perfiles tipo “A”, corresponden a industrias que trabajan con pedidos exclusivos.

- Los perfiles tipo “I”, a fabricaciones con gran parte de manufactura y montaje.

- Los perfiles tipo “T”, a industrias de procesos continuos.

REGISTROS DE INVENTARIOS

La planificación de la producción requiere de informaciones auxiliares sobre la situación de los productos y subconjuntos utilizados en la fabricación del producto final.Estos datos son en definitiva todos los que atañen al proceso pero en el caso específico de la planificación de materiales los datos necesarios hay que buscarlos en los registros que de los productos y proveedores se tengan en los departamento de Aprovisionamientos y Control de Inventarios.

En concreto se necesitan los siguientes datos para la Planificación de Materiales:

- Existencias de los productos.

- Stocks de seguridad fijados por el departamento de Planificación.

- Tiempo de suministro, es el plazo fijado por el suministrador para entregar ciertas cantidades de los productos.

- Ordenes abiertas, o pedidos pendientes de suministro. En realidad se trata de un mismo concepto, aunque con dos puntos de vista diferentes. Como suministradores nos referiremos tanto a los proveedores ajenos a la empresa, como a otras partes de la empresa que en cierto momento actúa como proveedora. En el primer caso, cuando hagamos un pedido a un proveedor y establezcamos una programación de entregas, diremos que son Pedidos Pendientes. En el segundo caso, cuando cursemos una orden de producción a una sección de la propia empresa e igualmente, programemos las entregas, las unidades no entregadas aun forman parte de una Orden Abierta. En cualquiera de los dos casos para nosotros serán "Entregas pendientes"

- Métodos de pedido, este concepto se refiere a la agrupación de las cantidades. Ya vimos que ciertos tipos de procesos no producen unidades individuales, sino que agrupan para formar lotes, por razones económicas. Se trata por tanto de definir qué cantidades se producen o compran cuando sea necesario.

- Costes de producción, o de compra.

Sólo consideraremos para nuestro ejemplo aquellos datos estrictamente necesarios para la claridad en las explicaciones.

PRÁCTICA DEL MRP - I

Veamos ahora cómo se desarrolla la planificación de materiales utilizando la técnica MRP - I.

Como aclaración previa hay que decir que el uso por las empresas de esta técnica requiere del empleo de ordenadores. Naturalmente, para ejemplos o casos sencillos no es necesario, pero piénsese que la gran mayoría de los productos comercializados requieren de numerosos componentes y múltiples operaciones, lo cual complica en exceso, si no imposibilita, la elaboración de la MRP -I.

Para comenzar deberemos explicar el cuadro que utilizaremos para el desarrollo, como también sus concepto s. Hay que decir que no siempre se emplea la misma estructura de cuadro, existen numerosas versiones, aunque conceptualmente no hay variaciones.

- Definición del producto y situación del inventario. Se trata de identificar el producto mediante el código y su descripción. Además incluimos el tiempo de suministro (T.s.); el stock de seguridad (S.s.) y la cantidad por lote cursado (Q).

- Bloques temporales. Corresponden a los periodos en que se ha dividido el Programa Maestro, como se ha dicho, lo normal es usar la semana como bloque temporal. En nuestro caso se han tomado 10 semanas que corresponden a otras tantas columnas.

- Conceptos sobre la planificación. Corresponden a:

- Necesidades Brutas. Son las cantidades que hay que suministrar a nuestros solicitantes. Entiéndase como tal toda empresa ajena a la nuestra o toda sección de nuestra propia empresa, que requiere un producto.

- Pedidos Pendientes. Ya se ha comentado cual es el concepto de este apartado. Se trata de anotar aquellas órdenes de compra u órdenes de producción abiertas, que no han sido satisfechas, por lo que las partes no entregadas deberán anotarse aquí. No se olvide, que son compromisos de los suministradores con nuestro proceso y no compromisos de nuestro proceso con los clientes.

- Disponibilidades. Anotaremos aquí todas las existencias del producto descontadas las de seguridad. En algunas ocasiones surgen las denominadas "Reservas", que corresponden a las existencias ya comprometidas para otras producciones. Si tal cosa hubiera ocurrido debería tenerse en cuenta descontando la cantidad reservada de la existencias. En definitiva las Disponibilidad se puede calcular por una simple resta que es:

Disponibilidad = Existencias - Reservas - Stock de seguridad

Los valores que aparezcan en esta fila no deberían ser nunca menores que cero, pues ello supondría admitir que las existencias se encuentran en las existencias de seguridad. Esto puede acontecer en la realidad futura, pero no en esta fase, no olvidemos que estamos haciendo un plan y malos planes serían aquellos que empiezan por no cumplir sus objetivos. Los valores negativos son los desencadenantes de la producción de una cantidad de producto suficiente para compensar estos stocks negativos.

- Necesidades Netas. Son las cantidades que hay que producir para compensar los stocks negativos. Como en el apartado anterior se puede establecer una fórmula matemática que permita el cálculo de estos valores de una manera automática.

Necesidades Netas = Necesidades Brutas - Entregas Pendientes - Disponibilidades.

- Ordenes Planificadas. Si el anterior concepto supone las cantidades que habría que producir, este nuevo significa el momento que hay que comenzar a producir las cantidades anteriores, por tanto es básicamente lo mismo que el anterior pero atrasando en el tiempo su comienzo en función del tiempo de suministro. Se trata en definitiva de fijar el momento de comienzo de la producción de las cantidades que compensan los inventarios negativos.

- Ordenes Libradas. Este concepto tiene en cuenta la agrupación de cantidades para formar lotes de producción o compra en aquellos casos que se necesite. Ya hemos comentado que estos conceptos se aclararan mejor en próximos capítulos. No obstante piénsese en un tipo de artículo cuya compra debe ser hecha en cantidades fijas, es el caso de transporte de mercancías la cantidad está fijada por la capacidad de carga del vehículo de transporte.

- 1 Mesa está formada por 4 patas, 1 tablero y se ensambla con 10 clavos.

- 1 Tablero está fabricado con 10 kg. de madera de pino.

- 1 Pata está formada con 1 Kg. de madera de pino (se aclara que es la misma madera que la de los tableros)

- Las Necesidades Brutas se han completado con los resultados anteriores del Programa Producción.

- No hay Entregas Pendientes, ni Disponibilidades.

- Las Necesidades Netas por tanto coinciden con las Brutas.

- Las Ordenes Planificadas se sitúan una semana antes de las Netas debido al desfase introducido por el tiempo de suministro.

- Las Ordenes Libradas, que agrupan las cantidades en lotes, son por tanto las mismas que las anteriores, puesto que no hay agrupación en lotes para este producto.

Repitamos el procedimiento para el producto “Pata”.

Las Necesidades Brutas proceden de las Ordenes Libradas del producto anterior. Es decir, si de la tabla anterior sabemos, que hay que producir 140 unidades de mesas en las semanas S12, que es el significado de las Ordenes Libradas, habrá que tener cuatro veces más de patas en esa fecha, justo las cantidades reflejadas en este apartado. Lo mismo para el resto de las semanas.

Las Disponibilidades ahora ascienden a 500 unidades, que proceden de la diferencia entre las 600 de existencias menos las 100 del stock de seguridad. Esto sólo es aplicable al primer periodo, pero no a los siguientes periodos, puesto que la Disponibilidad de 500 unidades queda agotada en esta semana S12.

Como antes, se ha sombreado las columnas correspondientes a las necesidades brutas (que representa la cantidad de patas necesarias para que la siguiente etapa del proceso proceda al ensamblado de 140 mesas) y las Ordenes Libradas correspondientes, pero adelantadas en el tiempo 1 semana (que es el momento de fabricación de las 560 patas)

El resto de los apartados no tiene ninguna aclaración que hacer con respecto a lo anterior.

Vemos la tabla de MRP para el producto tablero.

Las Necesidades Brutas proceden de las Ordenes Libradas del producto mesa. Es decir, si de la tabla de MESA, anterior, sabemos, que hay que producir 140 unidades de mesas en las semanas S12, habrá que tener la misma cantidad de tableros en esa fecha, justo las cantidades reflejadas en este apartado. Lo mismo para el resto de las semanas.

Las Disponibilidades ahora ascienden a 50 unidades, que proceden de la diferencia entre las 100 de existencias menos las 50 del stock de seguridad. Esto sólo es aplicable al primer periodo, pero no a los siguientes periodos, puesto que la Disponibilidad de 50 unidades queda agotada en esta semana S11.

El resto de los apartados no tiene ninguna aclaración que hacer con respecto a lo anterior.

Ahora descendemos un nivel hasta el 2º y encontramos dos productos – materias primas – “Madera” y “Clavos”. Hagamos el cuadro MRP de la madera.

Para ello debemos considerar que, como hemos dicho, la madera que se emplea en tablero y patas es la misma por lo que tendremos que agrupar las Ordenes Libradas que correspondería a Pata y a Mesa. La Necesidad Bruta se confecciona teniendo en cuenta las Ordenes Libradas de los productos que emplean la madera y el momento en que necesitan la madera

Por ejemplo: Las Necesidades Brutas de la tabla “MADERA”, corres-pondientes a la semana S11 proceden de la fabricación de 60 patas en esa semana, a 1Kg. de madera por unidad, y la fabricación de 90 tableros a 10 Kg. de madera por unidad. Es decir.

60 unds. de patas · 1 Kg./unidad + 90 unds. de tableros · 10 Kg./unidad = 960 Kg

El resto de las cantidades de Necesidad Bruta se calculan igual.

2000 Kg – 960 Kg. = 1040 Kg.

Luego para este periodo no hay que encargar nada a fabricación y el remanente de 1040 Kg va a parar al almacén, por lo que figura como Disponibilidad en el periodo S12.

En el periodo S12 hay que tener asistir a una Necesidad Bruta de 1960 Kg., como la disponibilidad es de 1040 Kg. hay que comprar 920 Kg. que aparecen como Necesidad Neta en este periodo y como Ordenes Planificada en la semana S11.

Para este mismo periodo encargaremos madera y el proveedor nos servirá 5000 Kg. que figuran como Ordenes Libradas en este periodo. De los 5000 Kg. tomaremos 920 Kg. para el periodo S12, con lo que quedan 4080 Kg., como Disponibilidad para S13. El cálculo se repite para el resto de los periodos.

Queda para el alumno confeccionar la tabla para el producto “Clavo” con los datos de las Fichas del almacén ”suministrados”.

Es necesario destacar lo siguiente.

- Como se deduce de lo expuesto, cada vez que cambiamos de nivel, el producto a planificar –producto “padre” – ha de ser hecho con anterioridad a su “hijo”. Esto quiere decir que un producto con múltiples niveles –producto complejo– deberá tener un horizonte de planificación mayor que otro con menos.

- Por tanto, a mayor complejidad del producto mayor horizonte de planificación y por tanto menor seguridad en los pronósticos y más dificultad en acoplar la producción a la demanda.

Comentarios

Publicar un comentario