PROCESO DE FUNDICIÓN EN MOLDE ARENA: DISEÑO, SIMULACIÓN E IMPRESIÓN 3D

Introducción

El uso de los metales y sus aleaciones en aplicaciones de ingeniería es muy amplio. Las aplicaciones de estos materiales pueden ser funcionales y estructurales, así como lo es para otros tipos de materiales. En el caso de las aplicaciones estructurales, los materiales estarán bajo condiciones de esfuerzos mecánicos principalmente. Por otra parte, cuando las aplicaciones son del tipo funcional, las propiedades que principalmente son promovidas en el diseño son diferentes a las propiedades mecánicas, por ejemplo, resistividad eléctrica, conductividad eléctrica, magnetización de saturación, entre muchas otras. (Smith, 2007), (Groover, 2007)

Al elevar la temperatura de la carga metálica en el horno es posible llevarla hasta por encima de temperatura de fusión, con la finalidad de que ocurra la transformación del estado sólido al líquido. Cuando el material se encuentra en estado líquido y tiene la composición química requerida; es colocado dentro de un molde. La cavidad del molde determinará la forma geométrica de las piezas obtenidas.

Existen varios tipos de moldes, estos pueden ser clasificados en moldes permanentes y desechables. La diferencia entre estos, es que los primeros pueden ser reutilizables. En el proceso de fundición en moldes de arena, los moldes son obtenidos por la compactación de arena sílica, la cual es previamente mezclada con un aglutinante. La cavidad del molde es generada por una pieza denominada “modelo” que es previamente diseñada y tiene dimensiones aproximadas a la pieza que se desea obtener a partir del molde.

El modelo debe ser diseñado tomando en cuenta factores tales como la contracción volumétrica del material, ángulos en la superficie (ángulos de salida) que permitan una fácil extracción del modelo y evitar que parte de la arena se derrumbe.

En la extracción del modelo es preciso tener los cuidados necesarios para evitar que existan partículas de arena en cavidad interior del molde y en caso de haberlas es importante retirarlas. La presencia de partículas de arena en el interior del molde debe ser evitada antes de colar el líquido al molde para evitar defectos superficiales en las piezas e inclusive queden atrapadas en el material como inclusiones no metálicas. El proceso de fundición en moldes de arena, así como muchos otros han sido ampliamente descritos en la literatura. (Groover, 2007) (Smith, 2007)

- Características del molde.

- Colada del líquido

- Propiedades de los materiales a procesar.

En la actualidad es posible el uso de programas

informáticos que permiten predecir en forma aproximada

el comportamiento de los fluidos dentro del molde, los

cuales son una herramienta que permiten incrementar las

probabilidades de obtener piezas que cumplan con las

características geométricas diseñadas y propiedades

físicas, entre otras. Existen paquetes informáticos que

permiten determinar rápidamente las diferentes

propiedades de los metales o aleaciones cuando estos

solidifican a determinadas velocidades de enfriamiento.

Entre las propiedades que pueden ser estimadas por

medio de programas informáticos se encuentran el

módulo de elasticidad, dureza, densidad, conductividad

eléctrica, resistividad eléctrica, conductividad térmica,

entre otras.

Metodología

En el diseño de una pieza de la aleación de aluminio A 380 fueron usados los paquetes informáticos solidworks, jmat y ultimaker cura para llevar a cabo la simulación del proceso de fundición en molde de arena, diseño de modelo, la determinación del módulo de Young de la aleación y la obtención de un modelo a escala por medio de impresión 3D.

Inicialmente, fueron determinadas las características geométricas del modelo. Posteriormente, fueron generados los archivos electrónicos para la impresión del modelo y la simulación del proceso de fundición.

La impresión en 3D

fue llevada a cabo en una impresora de control numérico 3D Creality. El espesor por capa aplicada fue de 0.2 mm. El modelo fue elaborado con polímero PLA. La pieza fue impresa a una escala de 1:75. El archivo electrónico con extensión iges fue usado para llevar a cabo el proceso de simulación del llenado del molde. El material considerado en el diseño y simulación del proceso de fundición fue aleación de aluminio A 380. 3.Los valores del módulo de Young en función de la temperatura para la aleación A 380, fueron determinados a partir de un programa informático especializado del área metalúrgica jmat.

Resultados

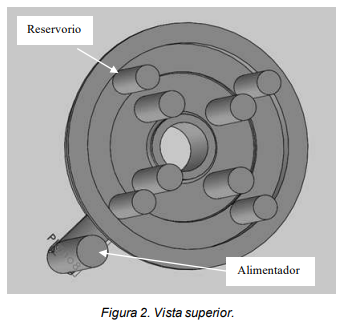

Las figuras 2 – 3 muestran el modelo generado por medio del programa solidworks. La pieza mostrada podría ser usada en la conformación de las tapas laterales de rodillos. Sin embargo, la variedad de piezas o dispositivos mecánicos que pueden ser diseñados con solidworks es enorme.

En el diseño del modelo fueron considerados los ángulos de salida para facilitar la extracción del modelo para la obtención de la cavidad interior del molde de arena. Las protuberancias cilíndricas que sobresalen perpendicularmente de la cara de la pieza mostrada en la figura 2, tienen la función de ser un reservorio de material para evitar los defectos volumétricos y superficiales en la pieza final debido a la contracción originada por la disminución de la temperatura durante la solidificación. Las figuras 2 a 4 muestran un volumen en forma de “L” que se encuentra en la zona periférica de la pieza, por medio de ese volumen se lleva a cabo la alimentación del material líquido al molde.

En la simulación del proceso del llenado del molde de

arena son considerados principalmente los siguientes

factores:

- Colado del material en molde de arena.

- Temperatura de la aleación al ser colada al molde.

- Transferencia de calor.

- Enfriamiento al aire.

- Temperatura del molde a 25°C antes de interaccionar con la aleación líquida.

- Llenado por gravedad.

- Temperatura final de la aleación hasta los 300°C.

La aleación A 380 tiene una composición química en peso

en los rangos que muestra la tabla 1. Los datos usados en

el programa jmat fueron los valores promedio se usaron

los valores promedio de las concentraciones mostradas

en la tabla mencionada.

La figura 6 muestra los valores del módulo de elasticidad

o módulo de Young de la aleación A 380 en función de la

temperatura. Es posible observar que el valor del módulo

de Young a temperatura a 25°C es E = 80 GPa,

aproximadamente.

El valor del módulo incrementa rápidamente cuando la

temperatura del material cambia de 650°C hasta 448 °C,

debido a la transición en el cambio de fase líquida a sólida.

Los valores todas las propiedades mecánicas cambian

debido a la formación de fases microestructurales y la

disminución del volumen especifico del material. Cabe

mencionar que las propiedades de cualquier sistema

simulado por medio de programas informáticos son una

aproximación a las que pueden presentarse en forma

experimental. Debido a las condiciones y variables de

procesamiento que pueden variar durante el proceso de

manufactura. Los valores teóricos o estimados en la

simulación deberán ser comparados con valores reales

obtenidos experimentalmente.

La simulación del proceso de fundición en molde de arena fue posible con el uso de paquetes informáticos, al igual que la determinación del módulo de Young en función de la temperatura para la aleación A 380. Por medio de la impresión 3D se obtuvo un modelo a escala elaborado con un filamento de polímero PLA. Este trabajo resalta la importancia del uso de las tecnologías de la información para el diseño y desarrollo de piezas mecánicas. Sin embargo, es necesario comparar los valores de módulo de Young estimados o teóricos obtenidos por medio de la simulación respecto a los valores experimentales.

Referencias

[1] Smith W. F. Ciencia e ingeniería de los materiales. McGraw-Hill; 2007.

[2] Groover M. Fundamentos de manufactura moderna . McGraw-Hill; 2007.

[3] https://www.dynacast.mx/a380 (enero 2020).

[4] https://impresiontresde.com/category/investigacion/ (enero 2020)

Comentarios

Publicar un comentario