SELECCIÓN DEL TAMAÑO DE LOS CONDUCTOS PRINCIPALES DE AIRE

También, puesto que los costos de la mano de obra representan gran parte del coste global y dado que dicho coste varía muy poco entre diferentes tamaños de tubería, el costo de la instalación, por ejemplo, de una tubería de diámetro interior de 25 mm es parecido al de una tubería de 50 mm de diámetro, mientras que la capacidad de caudal de una tubería de 50 min es cuatro veces la de una tubería de 25 mm.

El tamaño del conducto del aire y de las derivaciones se calcula por la limitación de la velocidad del aire, que normalmente se recomienda que sea de 6m/s, mientras que los sub-circuitos a una presión de aproximadamente 6 bares y de pocos metros de longitud pueden funcionar a velocidades de hasta 20m/s. La caída de presión desde el compresor al extremo de la derivación de la tubería no debe superar los 0.3 bares. El nomograma (figura 5.27) permite determinar el diámetro de tubería más idóneo.

Los codos y las válvulas pueden provocar rozamiento adicional. Este rozamiento se puede expresar como longitud adicional (equivalente) de la tubería, con el ñn de determinar la pérdida de presión global. La Tabla 5.1 indica las longitudes equivalentes por los distintos tipos de accesorios utilizados comúnmente.

Ejemplo, (a). Para determinar el tramo de una tubería en la que pasarán 16800 lt/min de aire libre con una caída de presión de no más de 0.3 bares en un tubo de 125 m. El compresor de dos etapas se conecta a 8 bares y se detiene a 10 bares; la media es 9 bares.

La caída de presión de 30 kPa (0.3 bar = 30 kPa) en un tubo de 125 m. es equivalente a

Se puede utilizar una tubería con un diámetro interno de 61 mm. Una tubería con un diámetro interno nominal de 65 mm. (ver Tabla 5.1) tiene un diámetro interno real de 68 mm y puede satisfacer los requisitos con cierto margen.

Ejemplo (b). Si la tubería de 125 m de longitud en el ejemplo (a) tiene cierto número de accesorios en la línea, por ejemplo dos codos, dos tubos curvos de 90°, seis empalmes de T standard y dos válvulas de compuerta -¿sería necesaria una tubería de tamaño mayor para limitar la caída de presión a 30 kPa?.

Haciendo nuevamente referencia al nomograma de la figura 5.27, la linea que representa el tamaño de la tubería se intersecciona ahora a aproximadamente 65 mm de diámetro interno, así que una tubería de diámetro interno nominal de 65 mm, con un diámetro interno real de 68 mm será aún satisfactoria en este caso.

Nota: A la hora de determinar el tamaño de los conductos principales para una nueva instalación, hay que tener en cuenta la posibilidad de extensiones futuras.

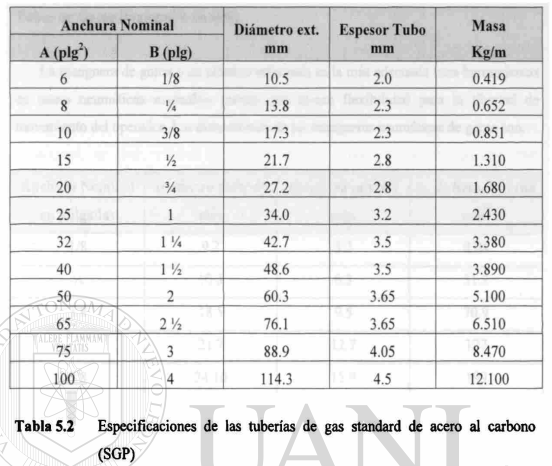

Tubería de gas estándar (SGP)

El conducto de aire es normalmente un tubo de acero o de hierro maleable. Se puede obtener en negro o galvanizado que está menos sujeto a la corrosión. Este tipo de tubería puede ser roscada para aceptar la gama de accesorios normalizados. Para diámetros de más de 80 mm, es más económico instalar bridas soldadas que hacer roscas en tuberías largas. Las especificaciones de las tuberías de gas standard de acero al carbono (SGP) son:

Tuberías de acero inoxidable

Se utilizan sobre todo cuando se requieren grandes diámetros en líneas de conductos largos y rectos.

Tubos de Cobre

Cuando se requieren resistencia a la corrosión, al calor y una rigidez elevada, se pueden utilizar tubos de cobre con un diámetro nominal de hasta 40 mm, pero resultarán relativamente caros para diámetros mayores de 28 mm. Los accesorios fabricados para tubos de este material son fáciles de instalar.

Tubos de Goma (manguera de aire)

La manguera de goma o de plástico reforzado es la más adecuada para herramientas de mano neumáticas manuales, puesto que ofrece flexibilidad para la libertad de movimiento del operador. Las dimensiones de las mangueras neumáticas de goma son:

Tubos de PVC o de Nylon

Se utilizan normalmente para la interconexión de componentes neumáticos. Dentro de sus limitaciones de temperatura de trabajo, presentan obvias ventajas de instalación, permitiendo un fácil corte de la longitud deseada y una conexión rápida con otros accesorios bien por compresión o bien mediante enchufes rápidos.

Si se requiere una mayor flexibilidad para curvas muy cerradas o movimiento constante, está disponible un nylon de grado más suave o poliuretano, que sin embargo presenta menores presiones admisibles de trabajo.

Sistemas de Conexión

Dentro de los sistemas, los componentes neumáticos se conectan mediante varios métodos. En la ñgura 5.28 se ilustra una típica conexión rápida. El tubo se empuja y queda enganchado firme y herméticamente.

La conexión por INSERCION proporciona una fuerza de retención flexible tanto por dentro como por fuera del tubo. El mismo está presionado por el anillo exterior cuando se atornilla la conexión. El tubo insertado al entrar dentro del alojamiento, reduce su diámetro anterior y representa así una resistencia extra.

a) Si no se introduce ningún tubo, la conexión queda cenada por una válvula de retención.

b) Cuando se introduce un tubo, se abre el caudal de aire empujando la válvula de retención fuera de su asiento.

Comentarios

Publicar un comentario