FUNDAMENTOS DE LA FUNDICIÓN DE METALES

La fundición incluye la obtención tanto de lingotes como de formas. El término lingote por lo general se asocia con las industrias primarias de metales; describe un fundido grande de forma sencilla que se espera adopte otras formas por medio de procesos tales como rolado o forjado. En el capítulo 6 se estudió la formación de lingotes. Una fundición de forma involucra la producción de formas más complejas que están mucho más cerca de la forma final que se desea que tenga la pieza o producto. Este capítulo y el siguiente tienen que ver más con la fundición de formas que con la de lingotes.

Existe una variedad de métodos de fundición de formas, lo que la hace uno de los procesos de manufactura más versátiles. Entre sus posibilidades y ventajas se encuentran las siguientes:

- La fundición se utiliza para crear formas complejas para las piezas, incluidas externas e internas.

- Algunos procesos de fundición son capaces de producir piezas de forma neta. No se requieren operaciones adicionales de manufactura para obtener la forma y dimensiones requeridas de las piezas. Otros procesos de fundición son de forma casi neta, para las que se necesita algún procesamiento adicional (por lo general, maquinado) para dar forma, a fin de obtener dimensiones y detalles exactos.

- La fundición se emplea para producir piezas muy grandes. Es posible hacer fundidos que pesan más de 100 toneladas.

- El proceso de fundición se lleva a cabo en cualquier metal que pueda calentarse hasta llegar al estado líquido.

- Algunos métodos de fundición son muy apropiados para la producción en masa.

Las piezas fabricadas con procesos de fundición varían su tamaño desde componentes pequeños que pesan unas cuantas onzas hasta productos muy grandes de varias toneladas. La lista de piezas incluye coronas dentales, joyería, estatuas, estufas para quemar madera, bloques y cabezas de motores para vehículos automotrices, armazones de maquinaria, ruedas de ferrocarril, cacerolas para freír, tubería y carcasas de bombas. Todas las variedades de metales pueden fundirse, ferrosos y no ferrosos.

La fundición también se emplea con materiales tales como polímeros y cerámicos; sin embargo, los detalles son suficientemente distintos como para posponer el estudio de los procesos de fundición de esos materiales a capítulos posteriores. Este capítulo y el siguiente tienen que ver en forma exclusiva con la fundición de metales. En éste se examinan los fundamentos que se aplican prácticamente a todas las operaciones de fundido. En el capítulo que sigue se describen los procesos individuales de fundición, así como algunos de los temas del diseño de productos que deben considerarse cuando se fabrican piezas fundidas.

PANORAMA DE LA TECNOLOGÍA DE FUNDICIÓN

Como proceso de producción, la fundición se lleva a cabo por lo general en una fundidora. Una fundidora es una fábrica equipada para hacer moldes, fundir y manejar metal en forma derretida, ejecutar el proceso de fundición y limpiar el fundido terminado. Los trabajadores que llevan a cabo las operaciones de fundido en estas fábricas reciben el nombre de fundidores.

Procesos de fundición

El estudio de la fundición comienza en forma lógica con el molde. El molde contiene una cavidad cuya configuración geométrica determina la forma de la pieza fundida. El tamaño y forma reales de la cavidad deben sobredimensionarse un poco para permitir la contracción de metal que ocurre durante la solidificación y enfriamiento. A metales diferentes corresponden cantidades distintas de contracción, por lo que la cavidad del molde debe diseñarse para el metal en particular que se va a fundir, si la exactitud dimensional es de importancia crítica. Los moldes están hechos de varios materiales, que incluyen arena, yeso, cerámica y metal. Es frecuente que los procesos varios de fundición se clasifiquen de acuerdo con estos tipos diferentes de moldes.

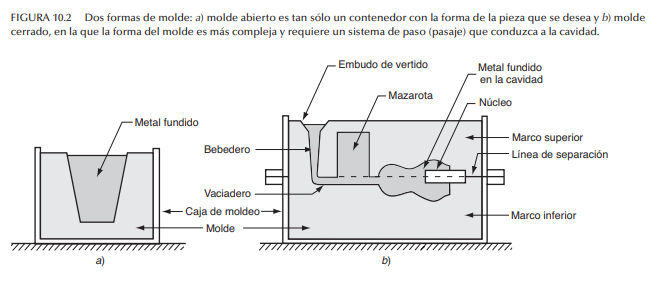

Para llevar a cabo la operación de fundido, primero se calienta el metal a una temperatura suficientemente alta que lo transforme por completo al estado líquido. Después se vierte, o se dirige, hacia la cavidad del molde. En un molde abierto, figura 10.2a, el metal líquido simplemente se vierte hasta que llena la cavidad abierta. En un molde cerrado, figura 10.2b, se adapta un pasaje denominado sistema de paso, que permite que el metal derretido fluya desde el exterior del molde hasta la cavidad. El molde cerrado es con mucho la categoría más importante de las operaciones productivas de fundición.

Tan pronto como el metal fundido llega al molde, comienza a enfriarse. Cuando la temperatura baja lo suficiente (por ejemplo, al punto de congelación para un metal puro), empieza a solidificarse. La solidificación involucra un cambio de fase del metal. Se requiere de tiempo para completar el cambio de fase, y en el proceso se pierde una cantidad considerable de calor. Es durante esta etapa del proceso que el metal adopta la forma sólida de la cavidad del molde, y también cuando se establecen muchas de las propiedades y características del fundido.

Una vez que el fundido se ha enfriado lo suficiente, se retira del molde. En función del método de fundido y el metal empleado, podría requerirse un procesamiento adicional.

Esto incluye cortar el exceso de metal de la pieza fundida real, limpiar la superficie, inspeccionar el producto y dar tratamiento térmico para mejorar sus propiedades. Además, quizá se requiera maquinar (véase el capítulo 22), con objeto de lograr tolerancias más estrechas para ciertas características de las piezas, y eliminar la superficie del fundido.

Los procesos de fundición se dividen en dos categorías amplias, de acuerdo con el tipo de molde que se emplea: la fundición con molde desechable y la fundición con molde permanente. Molde desechable significa que el molde en que se solidifica el metal derretido debe destruirse para retirar el fundido. Estos moldes están hechos de arena, yeso o materiales similares, cuya forma se mantiene con el uso de aglutinantes de varias clases. La fundición con arena es el ejemplo más destacado de los procesos con moldes desechables. En la fundición con arena, se vierte metal derretido en un molde de arena. Una vez que el metal se endurece, debe destruirse el molde a fin de recuperar el fundido.

Un molde permanente es el que se utiliza una vez y otra para producir muchos fundidos. Está hecho de metal (o de un material refractario cerámico, lo que es menos común) que soporte las temperaturas elevadas de la operación de fundido. En la fundición con molde permanente, éste consiste en dos o más secciones que se abren para permitir el retiro de la pieza terminada. El troquel de fundición es el proceso más familiar de este grupo.

Con los procesos de molde desechable por lo general son posibles formas más intrincadas para el fundido. En los procesos con molde permanente las formas de la pieza están limitadas por la necesidad de abrir el molde. Por otro lado, algunos de los procesos con molde permanente tienen ciertas ventajas económicas en operaciones de producción elevada.

Moldes para fundición en arena

La fundición con arena es por mucho el proceso de fundición más importante. Para describir las características básicas de un molde se usará un molde para fundición en arena. Muchas de estas características y términos son comunes a los moldes que se emplean en otros procesos de fundición. La figura 10.2b) muestra la sección transversal de un molde común de fundición de arena, en la que se indica parte de la terminología. El molde consiste en dos mitades: el marco superior y el marco inferior. El marco superior es la mitad superior del molde y el marco inferior es la mitad inferior. Estas dos partes del molde están contenidas en una caja, llamada caja de moldeo, que también está dividida en dos mitades, una para el marco superior y la otra para el inferior. Las dos mitades del molde se separan en la línea de separación.

En la fundición con arena (y en otros procesos con moldes desechables), la cavidad del molde se forma por medio de un modelo, hecho de madera, metal, plástico u otro material, y tiene la forma de la pieza por fundir. La cavidad se forma apisonando arena alrededor del modelo, sobre las mitades del marco superior y el inferior, de modo que cuando se retira el modelo, el vacío que queda tiene la forma que se desea para la pieza. El modelo por lo general está sobredimensionado a fin de permitir la contracción del metal cuando éste se solidifica y se enfría. La arena del molde está húmeda y contiene un aglutinante para que conserve su forma.

La cavidad del molde proporciona las superficies externas de la pieza fundida. Además, un fundido puede tener superficies internas. Éstas quedan determinadas por medio de un núcleo, forma que se coloca dentro de la cavidad del molde para definir la forma interior de la pieza. En la fundición con arena, los núcleos por lo general están hechos también de arena, aunque pueden emplearse otros materiales tales como metales, yeso y cerámicos.

El sistema de paso de un molde de fundición es el canal, o red de canales, por los que fluye el metal derretido desde el exterior hacia la cavidad. Como se aprecia en la figura, es común que el sistema de paso conste de un bebedero de vertido (también llamado sólo bebedero), por la que el metal ingresa por un vaciadero que conduce a la cavidad principal. En la parte superior del bebedero, es frecuente que se use un embudo de vertido para minimizar las salpicaduras y turbulencia conforme el metal fluye en el bebedero. En el diagrama aparece como un embudo sencillo en forma de cono. Algunos embudos de vertido están diseñados en forma de tazón, con un canal abierto que lleva al bebedero.

Además del sistema de paso, cualquier fundido en el que la contracción sea significativa requiere una mazarota conectada a la cavidad principal. La mazarota es un almacenamiento en el molde que sirve como fuente de metal líquido para que el fundido compense la contracción durante la solidificación. La mazarota debe estar diseñada para que se solidifique después del fundido principal a fin de que cumpla su función.

Conforme el metal pasa al molde, el aire que ocupaba en forma previa la cavidad, o bien los gases calientes que se forman por las reacciones del metal fundido, deben ser evacuados de modo que el metal llene por completo el espacio vacío. Por ejemplo, en la fundición con arena la porosidad natural de ésta permite que el aire y los gases escapen a través de las paredes de la cavidad. En los moldes permanentes de metal se perforan pequeños agujeros en el molde, o se maquinan hacia la línea de separación, para permitir la salida del aire y gases.

CALENTAMIENTO Y VERTIDO

Para llevar a cabo una operación de fundido, el metal debe calentarse a una temperatura algo más elevada que su punto de fusión y luego verterse a la cavidad del molde para que se solidifique. En esta sección se estudian aspectos diversos de estas dos etapas de la fundición.

Calentamiento del metal

Para calentar el metal a una temperatura de fusión suficiente para la fundición se utilizan hornos de varias clases (véase la sección 11.4.1). La energía calorífica que se requiere es la suma de 1) el calor para elevar la temperatura al punto de fusión, 2) el calor de fusión para convertirlo de sólido a líquido y 3) el calor para poner el metal fundido a la temperatura deseada para verterlo. Esto se expresa así:

H = rV{Cs (Tm − To ) + H f + Cl(Tp − Tm )} (10.1)

donde H = calor total que se requiere para subir la temperatura del metal a la temperatura a que se vierte, J (Btu); ρ = densidad, g/cm3 (lbm/in3 ); Cs = calor específico por peso para el metal sólido, J/g-C (Btu/lbm-F); Tm = temperatura de fusión del metal, C (F); To = temperatura de inicio, la ambiental, por lo general, C (F); Hf = calor de fusión, J/g (Btu/ lbm); Cl = calor específico por peso del metal líquido, J/g-C (Btu(lbm-F); Tp = temperatura de vertido, C (F); y V = volumen del metal que se calienta, cm3 (in3 ).

Ejemplo Calentamiento de metal para fundición

Un metro cúbico de cierta aleación eutéctica se calienta en un crisol, desde la temperatura ambiente a 100 ºC por arriba de su punto de fusión para fundirlo. La densidad de la aleación es de 7.5 g/cm3 , el punto de fusión es de 800 ºC, calor específico de 0.33 J/g °C en estado sólido y 0.29J/g °C en estado líquido; y el calor de fusión es de 160 J/g. ¿Cuánta energía calorífica debe agregarse para completar el calentamiento si se supone que no hay pérdidas?Solución: Se supone que en la fundidora la temperatura ambiente es de 25 ºC y que la densidad de los estados líquido y sólido del metal es la misma. Como un m3 es igual a 106 cm3 , al sustituir los valores apropiados en la ecuación (10.1) se tiene que

H = (7.5)(106 ){0.33(800 − 25) +160 + 0.29(100)}= 3335(106 )J

La ecuación anterior tiene valor conceptual; sin embargo, su valor de cálculo es limitado y no representa al ejemplo del cálculo. El empleo de la ecuación (10.1) es complicado por los factores siguientes: 1) el calor específico y otras propiedades térmicas del metal sólido varían con la temperatura, en especial si el metal sufre un cambio de fase durante el calentamiento. 2) El calor específico de un metal puede ser diferente en los estados sólido y líquido. 3) La mayoría de los metales que se funden son aleaciones, y la mayor parte de éstas se funden por arriba de una temperatura que varía entre la de solidus y liquidus, más bien que con un solo punto de fusión; así, el calor de fusión no puede aplicarse en forma tan simple como la que se ilustró. 4) En la mayoría de los casos, no se dispone de los valores apropiados que se requieren en la ecuación para una aleación particular. 5) Existen pérdidas caloríficas significativas hacia el ambiente durante el calentamiento.

Vertido del metal fundido

Después del calentamiento, el metal está listo para verterlo. La introducción del metal derretido en el molde, que incluye el flujo a través del sistema de paso y hacia la cavidad, es una etapa crítica del proceso de fundición. Para que esta etapa tenga éxito, el metal debe fluir hacia todas las regiones del molde antes de solidificarse. Los factores que afectan la operación de vertido incluyen los siguientes: temperatura a la que se vierte, velocidad de vertido y turbulencia.

La temperatura de vertido es aquella que tiene el metal derretido cuando se introduce al molde. Lo que importa aquí es la diferencia entre la temperatura a que se vierte y la que tiene al comenzar la solidificación (el punto de fusión para un metal puro, o la temperatura de liquidus para una aleación). Esta diferencia de temperatura en ocasiones se conoce como la de sobrecalentamiento. Este término también se emplea para la cantidad de calor que debe retirarse del metal derretido entre el vertido y el inicio de la solidificación.

La velocidad de vertido se refiere a la tasa volumétrica a la que se vierte el metal fundido al molde. Si la tasa es demasiado baja, el metal se enfriará y solidificará antes de llenar la cavidad. Si la tasa de vertido es excesiva, la turbulencia se vuelve un problema serio.

La turbulencia en el flujo de un fluido se caracteriza por variaciones erráticas en la magnitud y dirección de la velocidad en el fluido. El flujo se agita y es irregular en vez de ser suave y seguir líneas de corriente, como ocurre con el flujo laminar. Debe evitarse el flujo turbulento durante el vertido, por varias razones. Tiende a acelerar la formación de óxidos de metal que pueden quedar atrapados durante la solidificación, lo que degrada la calidad del fundido. La turbulencia también agrava la erosión del molde, que es la pérdida gradual de superficies del molde debido al impacto del flujo de metal derretido. Las densidades de la mayoría de los metales que se funden son mucho mayores que la del agua y otros fluidos que se estudia normalmente. Estos metales fundidos también tienen una química mucho más reactiva que cuando se encuentran a temperatura ambiente. En consecuencia, el desgaste ocasionado por el flujo de ellos en el molde es significativo, en especial en condiciones de turbulencia. La erosión es seria en especial si ocurre en la cavidad principal debido a que la forma de la pieza fundida resulta afectada.

Análisis de ingeniería del vertido

Hay varias relaciones que gobiernan el flujo del metal líquido a través del sistema de paso y dentro del molde. Una importante es el teorema de Bernoulli, que establece que la suma de las energías (piezométrica, presión, cinética y fricción) en dos puntos cualesquiera de un líquido que fluye son iguales. Esto se escribe de la forma siguiente:

Otra relación importante durante el vertido es la ley de continuidad, que establece que la tasa de flujo volumétrico permanece constante a través del líquido. El gasto volumétrico es igual a la velocidad multiplicada por el área de la sección transversal del líquido que fluye. La ley de la continuidad se expresa como:

Q = v1A1 = v2A2

Las ecuaciones indican que el bebedero debe ser ahusado. Conforme el metal acelera durante su descenso por la abertura del bebedero, el área de la sección transversal del canal debe reducirse; de otro modo, mientras la velocidad del metal aumenta en su camino hacia la base del bebedero, el líquido podría aspirar aire y llevarlo a la cavidad del molde. Para impedir esta condición, el bebedero se diseña con un ahusamiento, de modo que el gasto volumétrico vA siempre es el mismo en las partes superior e inferior de ella.

Si se supone que el vaciadero que va de la base del bebedero a la cavidad del molde es horizontal (y por tanto la altura piezométrica h es la misma que en la base del bebedero), entonces el gasto volumétrico a través del paso hacia la cavidad del molde permanece igual a vA en la base. En consecuencia, es posible estimar el tiempo que se requiere para llenar la cavidad de un molde de volumen V, así:

Ejemplo Cálculos del vertido

El bebedero de un molde mide 20 cm de largo, y el área de la sección transversal en su

base es de 2.5 cm2

. El bebedero alimenta un vaciadero horizontal que conduce a la cavidad

de un molde cuyo volumen es de 1 560 cm3

. Determine: a) la velocidad del metal derretido en la base del bebedero, b) la tasa de flujo volumétrico, y c) el tiempo que toma llenar el

molde.

Solución: a) La velocidad del flujo de metal en la base de la entrada está dada por la

ecuación:

Es frecuente que las características del flujo de un metal derretido se describan con el término fluidez, medida de la capacidad de un metal para fluir hacia un molde y llenarlo antes de solidificarse. La fluidez es el inverso de la viscosidad (véase la sección 3.4); conforme la viscosidad se incrementa, la fluidez disminuye. Existen métodos estándar de prueba para evaluar la fluidez, incluida la prueba del molde espiral que se ilustra en la figura 10.3, en el que la fluidez queda indicada por la longitud del metal que se solidifica en el canal espiral. Una espiral más larga de fundido significa fluidez mayor del metal derretido.

Los factores que afectan la fluidez incluyen la temperatura de vertido respecto del punto de fusión, la composición del metal, la viscosidad del metal líquido y la transferencia de calor al ambiente. Una temperatura de vertido más elevada respecto del punto de solidificación del metal aumenta el tiempo que permanece en estado líquido, lo que permite que fluya más antes de solidificarse. Esto tiende a agravar ciertos problemas del fundido tales como la formación de óxidos, porosidad por gases y penetración de metal líquido en los espacios intersticiales entre los granos de arena que forman el molde. Este último problema ocasiona que la superficie del fundido contenga partículas de arena incrustadas, lo que la hace más áspera y abrasiva que lo normal.

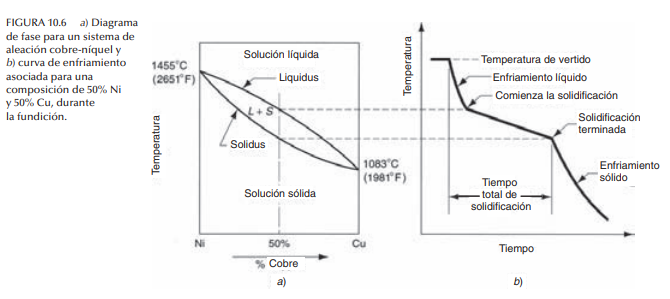

La composición también afecta la fluidez, en particular respecto al mecanismo de solidificación del metal. La mejor fluidez se obtiene con metales que se solidifican a temperatura constante (por ejemplo, metales puros y aleaciones eutécticas). Cuando la solidificación ocurre en un rango de temperatura (la mayor parte de aleaciones pertenecen a esta categoría), la porción solidificada en forma parcial interfiere con el flujo de la porción líquida, lo que reduce la fluidez. Además del mecanismo de solidificación, la composición del metal también determina el calor de fusión, la cantidad de calor que se requiere para solidificar el metal a partir de su estado líquido. Un calor de fusión más elevado tiende a incrementar la medida de la fluidez en la fundición.

Después de que se vierte al molde, el metal derretido se enfría y solidifica. En esta sección se estudia el mecanismo físico de la solidificación que ocurre durante la fundición. Los temas asociados con ella incluyen el tiempo que necesita un metal para solidificarse, las contracciones, la solidificación direccional y el diseño de la mazarota.

Solidificación de los metales

La solidificación involucra la transformación del metal derretido de nuevo al estado sólido. El proceso de solidificación difiere en función de si el metal es un elemento puro o una aleación.

Metales puros Un metal puro se solidifica a una temperatura constante igual a su punto de adhesión, el cual es el mismo punto de fusión. Los puntos de fusión de los metales puros se conocen y están bien documentados (véase la tabla 4.1). El proceso ocurre a lo largo del tiempo, como se ilustra en la gráfica que aparece en la figura 10.4, que se denomina curva de enfriamiento. La solidificación real toma tiempo, llamado tiempo local de solidificación del fundido, durante el cual el calor de fusión latente del metal se libera hacia el molde que lo rodea. El tiempo total de solidificación es aquel que transcurre entre el vertido y la solidificación completa. Después de que el fundido se ha solidificado por completo, el enfriamiento continúa a la tasa indicada por la pendiente hacia abajo de la curva de enfriamiento.

Debido a la acción enfriadora de la pared del molde, al principio se forma una capa delgada de metal sólido en la interfaz inmediatamente después del vertido. El espesor de esta capa se incrementa y forma una costra alrededor del metal derretido conforme la solidificación avanza hacia el centro de la cavidad. La tasa a la que la solidificación sucede depende de la transferencia de calor al molde, así como de las propiedades térmicas del metal.

Es de interés examinar la formación de granos metálicos y su crecimiento durante el proceso de solidificación. El metal que forma la capa inicial se ha enfriado con rapidez por la extracción de calor a través de la pared del molde. Esta acción de enfriamiento ocasiona que los granos de la capa sean finos, de ejes iguales y orientados al azar. Conforme el enfriamiento continúa, se forman más granos y crecen en dirección opuesta a la de la transferencia de calor. Como ésta ocurre a través de la capa y pared del molde, los granos crecen hacia el interior como agujas o espinas de metal sólido. Conforme estas espinas crecen se forman ramas laterales, y mientras éstas también crecen se forman otras ramas a ángulos rectos de las primeras. Este tipo de crecimiento de granos se conoce como crecimiento dendrítico, y ocurre no sólo en la solidificación de los metales puros sino también en la de aleaciones. Estas estructuras parecidas a árboles se llenan en forma gradual durante la solidificación, conforme se deposita más metal en las dendritas, hasta que ocurre la solidificación completa. Los granos que resultan de este crecimiento dendrítico adoptan una orientación preferente, tienden a ser gruesos y hay granos alargados en dirección del centro del fundido. En la figura 10.5 se ilustra la formación de granos que resulta.

Mayoría de aleaciones La mayor parte de aleaciones se solidifican en un rango de temperaturas en vez de a una temperatura única. El rango exacto depende del sistema de aleación y la composición particular. La solidificación de una aleación se explica con auxilio de la figura 10.6, que muestra el diagrama de fase para un sistema particular de aleación y la curva de enfriamiento para una composición dada. Conforme la temperatura cae, comienza la solidificación a la temperatura indicada por el liquidus y termina cuando se alcanza el solidus. El comienzo de la solidificación es similar a la de un metal puro. Se forma una capa delgada en la pared del molde debido al gradiente de temperatura mayor en esa superficie. Luego, la solidificación continúa igual que se describió antes, con la formación de dendritas que crecen hacia afuera de las paredes. Sin embargo, debido a la dispersión de temperatura entre el liquidus y el solidus, la naturaleza del crecimiento dendrítico es tal que se forma una zona de avance en la que coexiste metal tanto líquido como sólido. Las porciones sólidas son las estructuras dendríticas que se formaron lo suficiente como para atrapar islas pequeñas de metal líquido en la matriz. Esta región sólida-líquida tiene consistencia suave que ha dado lugar a su nombre de zona blanda. En función de las condiciones de solidificación, la zona blanda puede ser relativamente angosta, o existir a través de la mayor parte del fundido. Esta última condición la favorecen factores tales como la transferencia lenta de calor a partir del metal caliente, y una diferencia grande entre las temperaturas del liquidus y el solidus. En forma gradual, las islas de líquido en la matriz dendrítica se solidifican conforme disminuye la temperatura del fundido hacia la de solidus para la composición de la aleación dada.

Otro factor que complica la solidificación de las aleaciones es que cuando comienzan a formarse las dendritas su composición favorece al metal con el punto de fusión más elevado. En tanto la solidificación continúa y las dendritas crecen, se desbalancea la composición entre el metal que ya se solidificó y el restante que sigue derretido. Este desbalanceo en la composición se manifiesta al final, en el fundido terminado, en forma de la segregación de los elementos. La segregación es de dos tipos, microscópica y macroscópica. Microscópicamente, la composición química varía entre los granos individuales. Esto se debe al hecho de que la espina inicial de cada dendrita tiene una proporción mayor de uno de los elementos de la aleación. Conforme las dendritas crecen, deben expandirse con el uso del metal líquido restante que ha disminuido parcialmente del primer componente. Al final, el último metal en solidificarse en cada grano es el que ha sido atrapado por las ramas de las dendritas, y su composición está aún más fuera de balance. Así, se tiene una variación de la composición química dentro de los granos individuales del fundido.

Macroscópicamente, la composición química varía en todo el fundido. Como sus regiones que se solidificaron primero (hacia fuera, cerca de las paredes del molde) son más ricas en un componente que en otro, la aleación derretida restante queda privada de él en el momento en que ocurre la solidificación en el interior. Así, hay una segregación general a través de la sección transversal del fundido, que a veces se denomina segregación de lingote, como se ilustra en la figura 10.7.

Aleaciones eutécticas Éstas constituyen una excepción al proceso general por el que se solidifican las aleaciones. Una aleación eutéctica es una composición particular de un sistema de aleación para el que el solidus y el liquidus están a la misma temperatura. Así, la solidificación ocurre a temperatura constante en lugar de en un rango, como se describió antes. El efecto se observa en el diagrama de fase del sistema plomo-estaño que aparece en la figura 6.3. El plomo puro tiene un punto de fusión de 327 ºC (621 ºF), mientras que el estaño puro se funde a 232 ºC (450 ºF). Aunque la mayor parte de las aleaciones plomo-estaño presentan el rango de temperatura frecuente solidus-liquidus, la composición particular de 61.9% de estaño y 38.1% de plomo tiene un punto de fusión (solidificación) de 183 ºC (362 ºF). Esta composición es la composición eutéctica del sistema de la aleación plomo-estaño, y 183 ºC es su temperatura eutéctica. No es común utilizar aleaciones plomo-estaño para hacer fundiciones, pero las aleaciones Pb-Sn casi eutécticas se emplean en las soldaduras eléctricas, en las que el punto de fusión bajo es una ventaja. Algunos ejemplos de aleaciones eutécticas que se encuentran en la fundición incluyen aluminio-silicio (11.6%) y hierro fundido (4.3% de C).

Sea que el fundido consista en un metal puro o en una aleación, la solidificación toma tiempo. El tiempo total de solidificación es el que se requiere para que el fundido se solidifique después del vertido. Este tiempo depende del tamaño y forma del fundido, en una relación empírica conocida como regla de Chvorinov, que establece lo siguiente:

La regla de Chvorinov indica que un fundido con una razón grande de volumen a superficie se enfriará y solidificará con más lentitud que otra con una razón menor. Este principio se emplea para diseñar la mazarota de un molde. Para que desempeñe su función de alimentar el metal fundido a la cavidad principal, el metal en la mazarota debe permanecer en fase sólida más tiempo que el fundido. En otras palabras la TTS para la mazarota debe exceder la TTS del fundido principal. Como las condiciones del molde son las mismas tanto para la mazarota como para el fundido, sus constantes de molde deben ser iguales. Si se diseña la mazarota para que tenga una razón mayor de volumen a área, se puede tener seguridad razonable en que el fundido principal se solidifique primero y que los efectos de la contracción se minimicen. Antes de considerar la manera en que se diseña la mazarota con la regla de Chvorinov, se estudiará el tema de la contracción, que es la razón por la que se necesitan las mazarotas.

Contracción

El estudio presente de la solidificación ha ignorado el efecto de la contracción que tiene lugar durante el enfriamiento y solidificación. La contracción ocurre en tres etapas: 1) contracción líquida durante el enfriamiento antes de la solidificación, 2) contracción durante el cambio de fase de líquida a sólida, llamada contracción por solidificación, y 3) contracción térmica del fundido solidificado durante el enfriamiento a temperatura ambiente. Las tres etapas se explican en relación con un fundido cilíndrico hecho en un molde abierto, como se ilustra en la figura 10.8. El metal fundido inmediatamente después del vertido aparece en el inciso 0 de la serie. La contracción del metal líquido durante el enfriamiento desde la temperatura de vertido hasta la de solidificación hace que la altura del líquido se reduzca de su nivel inicial, como se ilustra en el inciso 1 de la figura. La cantidad de esta contracción líquida por lo general es de alrededor de 0.5%. La contracción por solidificación que se observa en el inciso 2 tiene dos efectos. En primer lugar, ocasiona una reducción adicional en la altura del fundido. En segundo, la cantidad de metal líquido disponible para alimentar la porción central superior del fundido se ve restringida. En general ésta es la última región que se solidifica, y la ausencia de metal crea un vacío en esa ubicación del fundido. Los trabajadores de la fundición llaman rechupe a esa cavidad por contracción. Una vez que se solidifica, el fundido experimenta más contracción de su altura y diámetro durante su enfriamiento, como se aprecia en el inciso 3 de la figura. Esta contracción está determinada por el coeficiente de expansión térmica del metal, que en este caso se aplica a la inversa para determinar la contracción.

En la tabla 10.1 se presentan algunos valores comunes de contracción volumétrica para distintos metales de fundición, debido a la contracción por solidificación y a la contracción del sólido, etapas 2 y 3. La contracción por solidificación ocurre en casi todos los metales porque la fase sólida tiene una densidad mayor que la líquida. La transformación de fase que acompaña a la solidificación ocasiona una reducción del volumen por unidad de peso del metal. La excepción de la tabla 10.1 es el hierro colado con alto contenido de carbono, cuya solidificación se complica por la existencia de un periodo de grafitización durante las etapas finales de la solidificación, lo que origina una expansión que tiende a compensar la disminución volumétrica que se asocia con el cambio de fase [6].

Solidificación direccional

A fin de minimizar los efectos del daño que causa la contracción, es deseable que las regiones del fundido más lejos del suministro de metal líquido se solidifiquen primero, y que este proceso avance desde ellas hacia la(s) mazarota(s). De esta manera, se dispone en forma continua de metal derretido en los vertedores para impedir que se formen vacíos de contracción durante la solidificación. El término solidificación direccional se utiliza para describir este aspecto del proceso de solidificación y los métodos con los que se controla. La solidificación direccional deseada se logra aplicando la regla de Chvorinov en el diseño del fundido en sí, su orientación dentro del molde y el diseño del sistema de la mazarota que lo alimenta. Por ejemplo, si se colocan secciones del fundido con razones V/A menores lejos de la mazarota, la solidificación ocurrirá primero en esas regiones y el suministro de metal líquido para el resto del fundido permanecerá abierto hasta que se solidifiquen dichas secciones voluminosas.

Otra manera de facilitar la solidificación direccional es el empleo de enfriadores, sumideros de calor internos o externos que ocasionan el enfriamiento rápido de ciertas regiones del fundido. Los enfriadores internos son piezas metálicas pequeñas que se sitúan dentro de la cavidad antes del vertido, de modo que el metal derretido se solidificará primero alrededor de ellas. El enfriador interno debe tener una composición química similar a la del metal que se vierte, lo que se logra con mayor facilidad si se le fabrica del mismo metal que el fundido mismo.

Los enfriadores externos son inserciones de metal en las paredes de la cavidad del molde, que absorben calor del metal fundido con más rapidez que la arena circundante a fin de que faciliten la solidificación. Se usan con frecuencia con eficacia en secciones del fundido que son difíciles de alimentar con metal derretido, con lo que se facilita la solidificación rápida de esas secciones mientras la conexión al metal líquido sigue abierta. En la figura 10.9 se ilustra una aplicación posible de enfriadores externos y el resultado probable en el fundido si no se emplearan.

Tan importante como el inicio de la solidificación en regiones apropiadas de la cavidad, es evitar la solidificación prematura en las secciones del molde más cerca de la mazarota. El pasaje entre la mazarota y la cavidad principal tiene importancia particular.

Esta conexión debe diseñarse de modo que no se solidifique antes que el fundido, lo que aislaría al fundido del metal fundido de la mazarota. Aunque por lo general es deseable minimizar el volumen en la conexión (para reducir el desperdicio de metal), el área de la sección transversal debe ser suficiente a fin de retrasar la solidificación. Este objetivo se facilita si se hace corto el pasaje, de modo que absorba calor del metal fundido en la mazarota y en el fundido.

Diseño de la mazarota

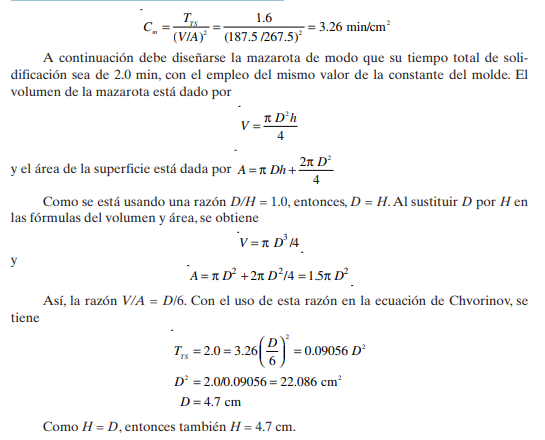

Como ya se describió, la mazarota (véase la figura 10b) se emplea en un molde de fundición con arena para alimentar el metal líquido al fundido durante la solidificación, con objeto de compensar la contracción por solidificación. Para que funcione, la mazarota debe permanecer derretida hasta después de que el fundido se solidifica. La regla de Chvorinov se utiliza para calcular el tamaño de la mazarota que satisfará ese requerimiento. El ejemplo siguiente ilustra el cálculo.Debe diseñarse la mazarota cilíndrica para un molde de fundición en arena. El fundido en sí es una placa rectangular de acero con dimensiones de 7.5 cm × 12.5 cm × 2.0 cm. Observaciones anteriores indican que el tiempo total de solidificación (TTS) para este fundido es de 1.6 min. La mazarota cilíndrica tendrá una relación diámetro a altura de 1.0. Determine las dimensiones del vertedor de modo que TTS = 2.0 min.

Diseño de la mazarota con la regla de Chvorinov

Solución: En primer lugar se determina la relación V/A para la placa. Su volumen es V = 7.5 × 12.5 × 2.0 = 187.5 cm3 y el área de su superficie es A = 2(7.5 × 12.5 + 7.5 × 2.0 + 12.5 × 2.0) = 267.5 cm2 . Dado que TTS = 1.6 min, se determina la constante del molde, Cm, a partir de la ecuación (10.7), con el uso de un valor de n = 2 en ella.Las mazarotas se diseñan de formas distintas. El diseño que se muestra en la figura 10.2b) es una mazarota lateral. Se adjunta al lado del fundido por medio de un canal pequeño. Una mazarota superior es aquella que se conecta a la superficie superior del fundido. Las mazarotas son abiertas o ciegas. Una mazarota abierta está expuesta al exterior en la superficie superior del marco superior. Esto tiene la desventaja de permitir que escape más calor, lo que favorece la solidificación más rápida. Una mazarota ciega está cerrada por completo dentro del molde, como se ve en la figura 10.2b).

Comentarios

Publicar un comentario