MATERIALES COMPUESTOS EN LA INGENIERÍA

El interés tecnológico y comercial de los materiales compuestos proviene del hecho de que sus propiedades no sólo son distintas de las de sus componentes, sino que con frecuencia son mucho mejores. Algunas de las posibilidades incluyen las siguientes:

- Es posible diseñar compuestos que sean muy fuertes y rígidos, pero de peso muy ligero, lo que les da relaciones resistencia-peso y rigidez-peso varias veces mayores que las del acero o el aluminio. Estas propiedades son muy deseables para aplicaciones que van de la aviación comercial al equipo deportivo.

- Sus propiedades de fatiga por lo general son mejores que las de los metales comunes de ingeniería. Asimismo, es frecuente que la tenacidad sea mayor.

- Se puede diseñar compuestos que no se corroan como el acero; esto es importante en los automóviles y otras aplicaciones.

- Con los materiales compuestos es posible obtener combinaciones de propiedades que no son alcanzables con los metales, cerámicos o polímeros.

- Con ciertos materiales compuestos es posible obtener superficies de mejor apariencia y control de su suavidad.

En el estudio de los otros tres tipos de materiales ya se han encontrado varios materiales compuestos. Algunos ejemplos incluyen los carburos cementados (carburo de tungsteno con aglutinante de cobalto), compuestos para moldear plásticos que contienen rellenos (por ejemplo, fibras de celulosa, aserrín) y caucho mezclado con negro de humo. Estos materiales no siempre se identifican como compuestos; sin embargo, técnicamente satisfacen la definición que se dio. Incluso podría argüirse que una aleación metálica de dos fases (por ejemplo, Fe + Fe3 C) es un material compuesto, aunque no se clasifique como tal. Quizás el material compuesto más importante de todos sea la madera.

En la presentación de los materiales compuestos, primero se examina su tecnología y clasificación. Hay muchos materiales y estructuras diferentes que se emplean para formar compuestos; se estudian las distintas categorías y se dedica más tiempo a los plásticos de fibra reforzada, que son el tipo de mayor importancia comercial. En la última sección se da una guía para los procesos de manufactura de los compuestos.

TECNOLOGÍA Y CLASIFICACIÓN DE LOS MATERIALES COMPUESTOS

Como se dijo en la definición, un material compuesto consiste en dos o más fases distintas. El término fase indica un material homogéneo, como metal o cerámico en los que todos los granos tienen la misma estructura cristalina, o un polímero sin rellenos. Al combinar las fases, con los métodos por describirse, se crea un material nuevo con rendimiento agregado que supera al de sus partes. El efecto es sinérgico.

Los materiales compuestos se pueden clasificar de varios modos. Una clasificación posible diferencia entre los compuestos 1) tradicionales y 2) los sintéticos. Los compuestos tradicionales son aquellos que ocurren en la naturaleza o que han sido producidos por las civilizaciones durante muchos años. La madera es un material compuesto que se da en la naturaleza, en tanto que el concreto (cemento Pórtland más arena o grava) y el asfalto mezclado con grava son compuestos tradicionales que se usan en la construcción. Los compuestos sintéticos son sistemas de materiales modernos que se asocian normalmente con las industrias manufactureras, en los que primero se producen los componentes por separado y después se combinan de manera controlada para alcanzar la estructura, propiedades y forma de las piezas que se desea. Estos materiales sintéticos son los compuestos en que es normal pensar en el contexto de los productos manufacturados. En este capítulo la atención se centró en esta clase de materiales.

Componentes de un material compuesto

En la manifestación más sencilla de la definición presentada, un material compuesto consiste en dos fases: una primaria y otra secundaria. La fase primaria forma la matriz en la que se encuentra incrustada la fase secundaria. En ocasiones a la fase incrustada se le denomina como agente reforzador (o algún término similar), porque por lo general sirve para reforzar al compuesto. La fase reforzadora está en forma de fibras, partículas o algunas otras, como se verá. Generalmente, las fases son insolubles una en la otra, pero puede haber gran adhesividad en la interfaz.

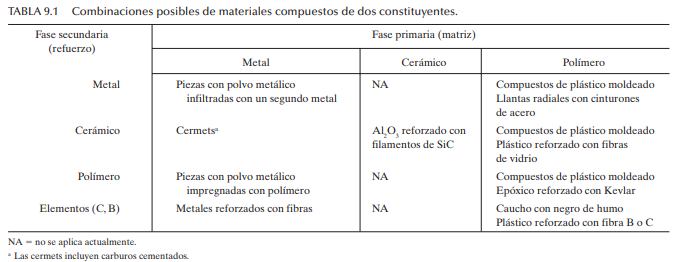

La fase de la matriz es cualquiera de los tres tipos básicos de materiales: polímeros, metales o cerámicos. La fase secundaria también es uno de los tres materiales básicos, o un elemento como el carbono o el boro. Como se aprecia en la tabla 9.1, las combinaciones posibles en un material compuesto por dos constituyentes puede organizarse en arreglo de 3 × 4. Se observa que ciertas combinaciones no son factibles, como la de un polímero en una matriz cerámica. También se ve que las posibilidades incluyen dos estructuras de fase que consisten en componentes del mismo tipo de material, como fibras de Kevlar (polímero) en una matriz de plástico (polímero). En otros compuestos, el material incrustado es un elemento como el carbono o el boro.

El sistema de clasificación para los materiales compuestos que se usa en este libro se basa en la fase de la matriz. A continuación se enlistan las clases y se estudian:

1. Compuestos de matriz metálica (MMC) incluyen mezclas cerámicas y metales, tales como los carburos cementados y otros cermets, así como aluminio o magnesio reforzado por fibras fuertes de alta rigidez.

2. Compuestos de matriz cerámica (CMC) son los de la categoría menos común. El óxido de aluminio y el carburo de silicio son los materiales que es posible incrustar con fibras para mejorar sus propiedades, en especial en aplicaciones de temperatura elevada.

3. Compuestos de matriz de polímero (PMC). Las resinas termofijas son los polímeros de mayor uso como PMC. Es común mezclar epóxicos y poliéster con fibras de refuerzo, y se mezcla fenol con polvos. Con frecuencia, los compuestos de termoplástico moldeado son reforzados con polvos (véase la sección 8.15).

La clasificación se aplica a compuestos tradicionales y a sintéticos. El concreto es un compuesto de matriz cerámica, en tanto que el asfalto y la madera son compuestos de matriz de polímero.

El material de la matriz desempeña varias funciones en el compuesto. En primer lugar, proporciona la forma general de la pieza o producto hecho del material compuesto. En segundo, mantiene la fase incrustada en su lugar, por lo general la encierra y con frecuencia la oculta. En tercer lugar, cuando se aplica una carga, la matriz comparte la carga con la fase secundaria, y en ciertos casos se deforma de modo que la fuerza la soporta en esencia el agente reforzador.

Es importante entender que el papel jugado por la fase secundaria es reforzar a la primaria. Lo más común es que la fase incrustada tenga una de las formas que se ilustran en la figura 9.1: fibras, partículas u hojuelas. Además, la fase secundaria adopta la forma de una fase infiltrada en una matriz porosa o de esqueleto.

Fibras Las fibras son filamentos de material de refuerzo, por lo general de sección transversal circular, aunque en ocasiones se utilizan formas alternativas (por ejemplo, tubular, rectangular, hexagonal). Los diámetros varían de menos de 0.0025 mm (0.0001 in) a cerca de 0.13 mm (0.005 in), lo que depende del material.

El refuerzo con fibras proporciona la mayor oportunidad para mejorar la resistencia de las estructuras compuestas. En compuestos con fibra reforzadora es frecuente que ésta se considere el constituyente principal, puesto que soporta la parte mayor de la carga. Las fibras son de interés como agentes de refuerzo porque la mayor parte de materiales es significativamente más fuerte en forma de filamento que en otra voluminosa. En la figura 9.2 se observa el efecto del diámetro de la fibra sobre la resistencia a la tensión. Conforme el diámetro se reduce, el material se orienta en dirección del eje de la fibra y la probabilidad de que haya defectos en la estructura disminuye en forma significativa. Como resultado, la resistencia a la tensión aumenta mucho.

Las fibras que se emplean en los materiales compuestos son continuas o discontinuas. Las fibras continuas son muy largas; en teoría, ofrecen una trayectoria continua de modo que una carga se ve soportada por la parte compuesta. En realidad, esto es difícil de lograr debido a las variaciones en el material fibroso y a su procesamiento. Las fibras discontinuas (secciones cortadas de fibras continuas) son de longitud corta (L/D = 100, aproximadamente). Un tipo importante de fibra discontinua son los filamentos, cristales individuales parecidos a cabello con diámetros inferiores a 0.001 mm (0.00004 in) y resistencia muy elevada.

En los compuestos reforzados con fibras se usan materiales diferentes: metales, cerámicos, polímeros, carbono y boro. El uso de mayor importancia comercial de las fibras es

en compuestos de polímero. Sin embargo, está creciendo el uso de metales y cerámicos

reforzados con fibras. A continuación se presenta un análisis de los tipos importantes de

materiales de fibra, cuyas propiedades se listan en la tabla 9.2.

- Vidrio La fibra de mayor uso en los polímeros, la fibra de vidrio, se emplea para denotar el plástico reforzado con fibra de vidrio (GFRP, por sus siglas en inglés). Las dos fibras de vidrio comunes son el vidrio E y el S (cuyas composiciones se listan en la tabla 7.5). El vidrio E es fuerte y de costo bajo, pero su módulo es menor que el de otras fibras. El vidrio S es más rígido y su resistencia a la tensión es una de las mayores de todos los materiales fibrosos; sin embargo, es más caro que el vidrio E.

- Carbono El carbono (véase la sección 7.5.1) está hecho de fibras con módulos elevados. Además de la rigidez, otras propiedades atractivas incluyen densidad baja y poca expansión térmica. Las fibras C por lo general son una combinación de grafito y carbono amorfo.

- Boro El boro (véase la sección 7.5.3) tiene un módulo de elasticidad alto, pero su costo elevado limita sus aplicaciones a componentes aeroespaciales en los que esa propiedad (y otras) es de importancia fundamental.

- Kevlar 49 Ésta es la fibra de polímero más importante; es una aramida altamente cristalina, miembro de la familia de las poliamidas (véase la sección 8.2.2). Su gravedad específica es baja, lo que le da una de las relaciones de resistencia-peso más altas de todas las fibras.

- Cerámicos El carburo de silicio (SiC) y el óxido de aluminio (Al2 O3 ) son los materiales de fibra principales entre los cerámicos. Ambos tienen módulos de elasticidad elevados y pueden usarse para dar resistencia a metales de baja densidad, como al alumnio y al magnesio.

- Metal –Filamentos de acero, tanto continuos como discontinuos, se emplean como fibras de refuerzo en los plásticos. En la actualidad otros metales son menos comunes como fibras de refuerzo.

Partículas y hojuelas La segunda forma común de la fase incrustada es la de partículas, cuyo tamaño varía entre microscópico y macroscópico. Las partículas son un material importante para los metales y cerámicos; en los capítulos 16 y 17 se estudia el carácter y producción de los polvos de ingeniería.

La distribución de las partículas en la matriz del compuesto es al azar, y por ello la resistencia y otras propiedades del material por lo general son isotrópicas. El mecanismo para dar resistencia depende del tamaño de las partículas. El tamaño microscópico está representado por polvos muy finos (alrededor de 1 µm) distribuidos en la matriz en concentraciones de 15% o menos. La presencia de estos polvos da como resultado la dispersión de la dureza de la matriz, en la que el movimiento de dislocación en el material de la matriz está restringido por las partículas microscópicas. En efecto, es la matriz misma la que aumenta su resistencia y ninguna porción significativa de la carga que se aplica es soportada por las partículas.

Conforme el tamaño de las partículas aumenta al rango macroscópico, y la proporción del material incrustada se incrementa a 25% o más, el mecanismo de fortalecimiento cambia. En este caso, la carga aplicada la comparten la matriz y la fase incrustada. El aumento de la resistencia ocurre debido a la capacidad de carga de las partículas y a las uniones de las partículas en la matriz. Esta forma de fortalecimiento compuesto ocurre en los carburos cementados, en los que el carburo de tungsteno está inmerso en un aglutinante de cobalto. La proporción de WC en la matriz de Co por lo común es de 80% o más.

Las hojuelas son básicamente partículas bidimensionales, plaquetas planas y pequeñas. Dos ejemplos de esta forma son los minerales de mica (silicatos de K y A) y talco (Mg3 Si4 O10(OH)2 ), que se usan como agentes reforzadores en los plásticos. Por lo general son materiales de costo menor que el de los polímeros, y dan resistencia y rigidez a los compuestos de plástico moldeado. Por lo general, los tamaños de las plaquetas están en el rango de 0.01 a 1 mm (0.0004 a 0.040 in) en su sección transversal, con espesor de 0.001 a 0.005 mm (0.04 a 0.20 mils).

Fase infiltrada La cuarta forma de fase incrustada ocurre cuando la matriz tiene la forma de esqueleto poroso (como esponja) y la segunda fase tan sólo es un relleno. En este caso, la fase incrustada adopta la forma de los poros de la matriz. Los rellenos metálicos en ocasiones se emplean para infiltrar la estructura porosa abierta de piezas elaboradas por medio de técnicas de metalurgia de polvos (véase la sección 16.3.4), lo que crea, en efecto, un material compuesto. Otro ejemplo de esta categoría podría considerarse los componentes de PM sinterizados impregnados de aceite, tales como cojinetes y engranes.

La interfase Siempre hay una interfase entre las fases constituyentes en un material compuesto. Para que éste opere en forma eficaz, las fases deben enlazarse en el sitio de unión. En ciertos casos hay un enlace directo entre los dos ingredientes, como se sugiere en la figura 9.4a). En otros casos, se agrega un tercer componente para facilitar el enlace de las dos fases primarias. Este tercer ingrediente, llamado interfase, se considera un adhesivo. Un ejemplo importante es el recubrimiento de fibras de vidrio para lograr adhesividad con resinas termofijas en los plásticos reforzados con fibra de vidrio. Como se ilustra en la figura 9.4b, este caso da lugar a dos interfases, una en cada frontera de la interfase. Por último, una tercera forma de interfase ocurre cuando los dos componentes primarios no son insolubles por completo uno en el otro; en este caso, la interfase que se forma consiste en una solución de las fases, como se aprecia en la figura 9.4c. Un ejemplo de esto sucede en los carburos cementados (véase la sección 9.2.1); a las temperaturas de sinterización altas que se usan en estos materiales, se origina cierta solubilidad en las fronteras que crea la interfase.

En la selección de un material compuesto, en general se busca una combinación óptima de propiedades, en lugar de una propiedad en particular. Por ejemplo, el fuselaje y alas de una aeronave deben ser tanto ligeros como fuertes, rígidos y tenaces. Es difícil encontrar un material monolítico que satisfaga estos requerimientos. Son varios polímeros reforzados con fibra los que poseen esta combinación de propiedades.

Otro ejemplo es el caucho. El caucho natural es un material relativamente débil. A principios del siglo XX, se descubrió que si se agregan cantidades significativas de negro de humo (carbono casi puro) al caucho natural, su resistencia se eleva mucho. Los dos ingredientes interactúan para obtener un material compuesto que es significativamente mayor que cualquiera de los dos por sí solo. Por supuesto, el caucho también debe vulcanizarse para que adquiera toda su resistencia.

El caucho en sí es un aditivo útil para el poliestireno. Una de las propiedades distintivas y desventajosas del poliestireno es su fragilidad. Aunque la mayoría de otros polímeros tiene una ductilidad considerable, el PS no tiene virtualmente ninguna. Se agregan cantidades pequeñas (5 a 15%) de caucho (natural o sintético) para obtener poliestireno de alto impacto, que es más tenaz y resistente a los impactos.

Las propiedades de un material compuesto están determinadas por tres factores: 1) los materiales que se emplean como fases constituyentes en el compuesto, 2) formas geométricas de los constituyentes y estructura resultante del sistema compuesto y 3) la manera en que las fases interactúan una con otra.

Regla de las mezclas Las propiedades de un material compuesto son función de los materiales de inicio. Ciertas propiedades de un material compuesto se calculan por medio de la regla de las mezclas, que involucra el cálculo de un promedio ponderado de las propiedades del material constitutivo. Un ejemplo de esta regla del promedio es la densidad. La masa de un material compuesto es la suma de las masas de las fases de la matriz y el refuerzo:

donde m = masa, kg (lb); y los subíndices c, m y r indican las fases del compuesto, matriz y refuerzo, respectivamente. De manera similar, el volumen del compuesto es la suma de sus constituyentes:

En forma perpendicular a la dirección longitudinal, las fibras contribuyen poco a la rigidez conjunta, excepto por su efecto de relleno. El módulo compuesto se estima en esta dirección con la ecuación siguiente:

Las fibras ilustran la importancia de la forma geométrica. La mayor parte de los materiales tienen resistencias a la tensión que son varias veces más grandes en forma de fibra que como cuerpo voluminoso. Sin embargo, las aplicaciones de las fibras están limitadas por defectos de la superficie, abombamiento cuando se les sujeta a compresión, y por las inconveniencias de la forma de un filamento cuando lo que se requiere es un componente sólido. Al incrustar las fibras en una matriz de polímero se obtiene un material compuesto que evita los problemas de las fibras pero aprovecha sus resistencias. La matriz proporciona la forma de volumen para proteger las superficies de las fibras y resistir el combamiento; las fibras tienden a transmitir su gran resistencia al compuesto. Cuando se aplica una carga, la matriz de resistencia baja se deforma y transmite la fuerza a las fibras de resistencia alta, que de ese modo soportan la carga. Si algunas fibras individuales se rompen, la carga se redistribuye hacia otras fibras a través de la matriz.

El modelo de material compuesto que se describió es uno en el que la fase de refuerzo está incrustada en una fase de matriz, y la combinación tiene propiedades superiores en ciertos aspectos a las de los constituyentes aislados. Sin embargo, los compuestos adoptan otras formas que no se ajustan a este modelo, algunas de las cuales tienen importancia comercial y tecnológica considerable.

Una estructura compuesta laminar consiste en dos o más capas unidas que forman una pieza integral, como se aprecia en la figura 9.7a). Por lo general, las capas son suficientemente gruesas como para que el compuesto se identifique con facilidad, que no siempre es el caso de otros compuestos. Es frecuente que las capas sean de materiales diferentes, pero esto no es imprescindible. El triplay es un ejemplo de ello; las capas son de la misma madera, pero los granos están orientados en forma diferente para incrementar la resistencia conjunta de la pieza laminada. Con frecuencia, un compuesto laminar emplea materiales diferentes en sus capas para adquirir la ventaja de combinar las propiedades particulares de cada uno. En ciertos casos, las capas en sí son de materiales compuestos. Ya se mencionó que la madera es un material compuesto; por tanto, el triplay es una estructura compuesta laminar en la que las capas en sí son materiales compuestos. En la tabla 9.3 se presenta una lista de ejemplos de compuestos laminares.

La estructura de emparedado a veces se clasifica como caso especial de la estructura compuesta laminar. Consiste en un núcleo relativamente grueso de material de baja densidad unido por ambas caras a hojas delgadas de materiales diferentes. El núcleo de baja densidad es un material esponjoso, como se aprecia en la figura 9.7b), o un panal, como en c). La razón de utilizar una estructura en emparedado es obtener un material con relaciones altas de resistencia a peso y de rigidez a peso.

COMPUESTOS DE MATRIZ METÁLICA

Los compuestos de matriz metálica (MMC, por sus siglas en inglés) consisten en una matriz de metal reforzada por una segunda fase. Es común que las fases reforzadoras incluyan 1) partículas de cerámica y 2) fibras de materiales diversos, que incluyen otros metales, cerámicos, carbono y boro. Es común denominar a los MMC del primer tipo como cermets.Un cermet es un material compuesto en el que un cerámico está contenido en una matriz metálica. Es frecuente que el cerámico domine la mezcla, pues a veces su volumen llega a ser de hasta 96%. El enlace puede mejorarse por medio de una solubilidad ligera entre las fases a temperaturas elevadas que se utilizan para procesar estos compuestos. Los cermets se dividen en 1) carburos cementados y 2) cermets con base en óxidos.

Carburos cementados Los carburos cementados están integrados de uno o más compuestos de carburo enlazados en una matriz metálica. El término cermet no se emplea para todos estos materiales, aun cuando es técnicamente correcto. Los carburos cementados comunes se basan en los carburos de tungsteno (WC), de titano (TiC) y de cromo (Cr3 C2 ). También se emplea el carburo de tantalio (TaC) y otros, pero son menos comunes. Los aglutinantes metálicos principales son el cobalto y el níquel. Ya se estudiaron los cerámicos de carburo (véase la sección 7.3.2); constituyen el ingrediente principal de los carburos cementados, y es común que su contenido varíe de 80% a 95% del peso total.

Las piezas de carburo cementado se producen con técnicas de procesamiento de partículas (véase la sección 17.3). El cobalto es el aglutinante que se utiliza para el WC (véase la figura 9.8), y el níquel es el más común para el TiC y el Cr3 C2 . Aun cuando el aglutinante constituye sólo 5% a 15%, su efecto sobre las propiedades mecánicas es significativo en el material compuesto. Si se utiliza el WC-Co como ejemplo, se ve que conforme se incrementa el porcentaje de Co la dureza disminuye y la resistencia transversal a la ruptura (TRS) aumenta, como se aprecia en la figura 9.9. La TRS se correlaciona con la rigidez del compuesto de WC-Co.

Las herramientas de corte son la aplicación más común de los carburos cementados, con base en el carburo de tungsteno. Otras aplicaciones de los carburos cementados de WC-Co incluyen los dados para estirar alambre, brocas para taladros de roca y otras herramientas de minería, troqueles para metalurgia de polvos, indentadores para probadores de dureza y otras aplicaciones en las que la dureza y resistencia al desgaste son requerimientos de importancia crítica.

En comparación con los carburos cementados de WC-Co, los carburos de cromo unidos por níquel son más frágiles, pero tienen estabilidad química y resistencia a la corrosión excelentes. Esta combinación, junto con su buena resistencia al desgaste, los hace apropiados para aplicaciones tales como bloques de calibrador, forros de válvulas, boquillas rociadoras y anillos para sellar cojinetes.

Cermets con base en óxidos La mayoría de estos compuestos emplean Al2 O3 como la fase de partículas; el MgO es otro óxido que se utiliza en ocasiones. Una matriz metálica común es el cromo, aunque también se usan otros metales como aglutinantes. Las proporciones relativas de las dos fases varían de manera significativa, y cabe la posibilidad de que el aglutinante metálico sea el ingrediente principal. Las aplicaciones incluyen herramientas de corte, sellos mecánicos y escudos de termopares.

Compuestos de matriz metálica de fibra reforzada

Estos MMC son de interés debido a que combinan la resistencia a la tensión y el módulo de elasticidad elevados de una fibra con metales de densidad baja, lo que arroja buenas relaciones de resistencia peso y módulo a peso para el material compuesto que resulta. Los metales comunes que se emplean como matriz de densidad baja son el aluminio, magnesio y titanio. Algunos de los materiales de fibra importantes que se emplean en los compuestos son el Al2 O3 , boro, carbono y SiC.

Como era de esperarse, las propiedades de los MMC de fibra reforzada son anisotrópicos. La resistencia máxima a la tensión en la dirección preferente se obtiene con el empleo de fibras continuas enlazadas con fuerza a la matriz metálica. El módulo de elasticidad y la resistencia a la tensión del material compuesto se incrementan con el aumento del volumen de las fibras. Los MMC con refuerzo de fibra tienen propiedades buenas de resistencia a temperaturas elevadas; y son buenos conductores eléctricos y térmicos. Las aplicaciones han sido sobre todo componentes de maquinaria y turbinas de aviones, en las que se aprovechan esas propiedades.

Los cerámicos tienen ciertas propiedades atractivas: rigidez, dureza, dureza en caliente y resistencia a la compresión elevadas, así como densidad relativamente baja. Los cerámicos también tienen varias desventajas: pocas tenacidad y resistencia a la tensión volumétrica, y son susceptibles de sufrir agrietamiento térmico. Los compuestos de matriz cerámica (CMC) representan un intento de conservar las propiedades deseables de los cerámicos al tiempo que compensan su debilidad. Los CMC consisten en una fase primaria de cerámica incrustada en una secundaria. A la fecha, el trabajo más fructífero se ha centrado en el uso de fibras como fase secundaria. El éxito ha sido elusivo. Las dificultades técnicas incluyen compatibilidad térmica y química de los constituyentes de los CMC durante el procesamiento. Asimismo, igual que con cualquier material cerámico, deben tomarse en cuenta las limitaciones de la forma de la pieza.

Los materiales cerámicos empleados como matrices incluyen la alúmina (Al2 O3 ), carburo de boro (B4 C), nitruro de boro (BN), carburo de silicio (SiC), nitruro de silicio (Si3 N4 ), carburo de titanio (TiC) y varios tipos de vidrio. Algunos de estos materiales aún están en la etapa de desarrollo como matrices para CMC. Los materiales fibrosos en los CMC incluyen carbono, SiC y Al2 O3 .

La fase reforzadora en la tecnología actual de CMC consiste en cualquiera de las siguientes: fibras cortas, tales como filamentos, o fibras largas. Los productos con fibras cortas se han fabricado con éxito por medio de métodos de procesamiento de partículas (véase el capítulo 7), en los que las fibras se tratan como una forma de polvo en estos materiales. Aunque hay ventajas en cuanto al rendimiento en el empleo de fibras largas como refuerzo de ciertos compuestos de matriz cerámica, el desarrollo de técnicas económicas de procesamiento de esos materiales ha sido difícil. Una aplicación comercial prometedora de los CMC es en herramientas de corte de metal como competencia de los carburos cementados, como se ilustra en la figura 9.10. El material compuesto para herramientas tienen filamentos de SiC en una matriz de Al2 O3 . Otras aplicaciones potenciales existen en temperaturas elevadas y ambiente que son de química corrosiva para otros materiales.

COMPUESTOS DE MATRIZ DE POLÍMERO

Un compuesto de matriz de polímero (PMC, por sus siglas en inglés) consiste en una fase primaria de polímero en la que está incrustada una fase secundaria en forma de fibras, partículas u hojuelas. En el comercio, los PMC son los más importantes de las tres clases de compuestos sintéticos. Incluyen la mayoría de compuestos de plástico moldeado, caucho reforzado con negro de humo y polímeros reforzados con fibras (FRP). De los tres, los FRP son los que se identifican más de cerca con el término compuesto. Si a un ingeniero de diseño se le dice “material compuesto”, por lo general piensa en un FRP.

Polímeros de fibra reforzada

Un polímero de fibra reforzada es un material compuesto que consiste en una matriz de polímero incrustada con fibras de alta resistencia. Por lo general, la matriz de polímero es un plástico termofijo, como el poliéster insaturado o epóxico, pero también se emplean los polímeros termoplásticos, tales como los naylons (poliamidas), policarbonato, poliestireno y cloruro de polivinilo. Además, los elastómeros también se refuerzan con fibras para productos de caucho tales como llantas y bandas transportadoras.

Las fibras de los CMP adoptan formas diversas: discontinua (en trozos), continua o tejido como tela. Los materiales principales de la fibra en los FRP son el vidrio, el carbono y el Kevlar 49. Las fibras menos comunes incluyen el boro, SiC y Al2 O3 , y el acero. El vidrio (en particular el vidrio E) es el material de fibra más común en los FRP de hoy; su uso como reforzador de plásticos data de 1920, aproximadamente.

El término compuestos avanzados se emplea en ocasiones en relación con los FRP desarrollados a partir del final de la década de 1960 y que emplean boro, carbono o Kevlar como fibras reforzadoras. La matriz de polímero más común es epóxica. Estos compuestos por lo general tienen alto contenido de fibras (más de 50% del volumen) y poseen elevadas resistencia y módulo de elasticidad. Cuando se combinan dos o más materiales de fibra en el compuesto FRP, se denomina compuesto híbrido. Las ventajas de los híbridos sobre los FRP convencionales o avanzados incluyen el balance entre la resistencia y la rigidez, tenacidad y resistencia al impacto mejoradas, y peso reducido. Los compuestos avanzados e híbridos se utilizan en aplicaciones aeroespaciales.

La forma más usada de los FRP es una estructura laminar, hecha por el apilamiento y unión de capas delgadas de fibra y polímero hasta que se obtiene el espesor deseado. Al variar la orientación de las fibras entre las capas, se logra el nivel de anisotropía especificado en las propiedades del laminado. Este método se emplea para formar piezas de sección transversal delgada tales como alas y secciones del fuselaje de los aviones, paneles de carrocería de autos y camiones, así como cascos de embarcaciones.

Propiedades Hay cierto número de características atractivas que distinguen a los plásticos reforzados con fibra entre los materiales de la ingeniería. Las más notables son: 1) relación elevada resistencia a peso, 2) razón grande módulo a peso y 3) gravedad específica baja. Un FRP común pesa sólo la quinta parte que el acero, pero su resistencia y módulo son similares en la dirección de la fibra. En la tabla 9.4 se comparan las propiedades para varios FRP, aceros y aleaciones de aluminio. Las propiedades que se listan en ella dependen de la proporción de fibras en el compuesto. Tanto la resistencia a la tensión como el módulo elástico se incrementan conforme aumenta el contenido de fibra, según la ecuación (9.5). Otras propiedades y características de los plásticos de fibra reforzada incluyen 4) buena resistencia a la fatiga; 5) buena resistencia a la corrosión, aunque los polímeros son solubles en diferentes productos químicos; 6) expansión térmica baja de muchos FRP, lo que lleva a una estabilidad dimensional apropiada y 7) anisotropía significativa de sus propiedades. En relación con este último rasgo, las propiedades mecánicas de los FRP que se dan en la tabla 9.4 son en la dirección de la fibra. Como ya se dijo, cuando se miden en una dirección diferente, sus valores son significativamente menores.

Aplicaciones Durante las últimas tres décadas ha habido un crecimiento sostenido en la aplicación de polímeros reforzados con fibra en productos que requieren mucha resistencia y poco peso, con frecuencia como sustitutos de metales. La industria aeroespacial es uno de los usuarios más grandes de los materiales compuestos. Los diseñadores luchan de manera continua para reducir el peso de las aeronaves a fin de incrementar la eficiencia del combustible y la capacidad de carga. Las aplicaciones de materiales compuestos en la aviación tanto militar como comercial han crecido en forma sostenida. Gran parte del peso estructural de los aviones y helicópteros de hoy día consiste en FRP. En la figura 9.11 se identifican los compuestos empleados en el Boeing 757.

La industria automotriz es otro usuario importante de FRP. Las aplicaciones más obvias de los FRP son en paneles de la carrocería de autos y camiones. Un ejemplo notable es el Chevrolet Corvette, que durante décadas ha sido producido con carrocería de FRP. En ciertos chasises y partes de motores hay aplicaciones menos evidentes. Las aplicaciones automotrices difieren de las de la industria aeroespacial en dos aspectos significativos. En primer lugar, el requerimiento de una relación elevada resistencia a peso es menos demandante que en los aviones. Las aplicaciones de carros y camiones usan plásticos reforzados con fibra de vidrio convencionales en lugar de compuestos avanzados. En segundo lugar, las cantidades de producción son mucho mayores en las aplicaciones automotrices, lo que requiere de métodos más económicos de fabricación. El uso continuo de láminas de acero al bajo carbono para los automóviles a pesar de las ventajas de los FRP es una evidencia del costo bajo y facilidad de procesamiento del acero.

Los FRP se han adoptado ampliamente para el equipo recreativo y deportivo. El plástico reforzado con fibra de vidrio se ha empleado para cascos de embarcaciones desde la década de 1940. Las cañas de pescar fueron otra aplicación temprana. Hoy día, los FRP se hallan representados en un conjunto amplio de productos deportivos, incluidas raquetas para tenis, palos de golf, cascos de futbol, arcos y flechas, esquís y ruedas de bicicleta.

Además de los FRP, otros PMC contienen partículas, hojuelas y fibras cortas. Los ingredientes de la fase secundaria reciben el nombre de rellenos cuando se usan en compuestos de polímeros moldeados. Los rellenos se dividen en dos categorías: 1) refuerzos y 2) extensores. Los rellenos de refuerzo sirven para dar resistencia o mejorar de otro modo las propiedades mecánicas del polímero. Los ejemplos comunes incluyen: aserrín y polvo de mica en resinas fenólicas y de aminas para incrementar la resistencia, resistencia a la abrasión y estabilidad dimensional, así como negro de humo en el caucho para mejorar su resistencia, resistencia al corte y al desgaste. Los extensores sencillamente incrementan el volumen y reducen el costo por unidad de peso del polímero, pero tienen poco efecto o ninguno sobre sus propiedades mecánicas. Los extensores se formulan para mejorar las características del moldeo de la resina.

Los polímeros esponjosos son una forma de compuestos en los que burbujas de gas están incrustadas en una matriz de polímero. La estiroesponja y la esponja de poliuretano son los ejemplos más comunes. La combinación de la densidad casi igual a cero del gas y la densidad relativamente baja de la matriz hacen que estos materiales sean de peso ligero en extremo. La mezcla de gas también conlleva conductividad térmica muy baja para aplicaciones en las que se requiere aislamiento del calor.

Comentarios

Publicar un comentario