OPERACIONES DE MAQUINADO Y MÁQUINAS HERRAMIENTA

Para introducir el tema en este capítulo, se ofrece un panorama acerca de la creación de la configuración geométrica de las piezas mediante el maquinado. Las piezas maquinadas se clasifican en rotacionales y no rotacionales (figura 22.1). Una pieza de trabajo rotacional tiene la forma de cilindro o disco. En la operación característica que produce estas formas, una herramienta de corte elimina material de una pieza de trabajo giratoria. Los ejemplos incluyen el torneado y el perforado. El taladro se relaciona estrechamente, sólo que en la mayoría de las operaciones de taladrado se crea una forma cilíndrica interna y la herramienta es la que gira (en lugar del trabajo). Una pieza de trabajo no rotacional (también llamada prismática) es una pieza en forma de bloque o placa, como se ilustra en la figura 22.1b). Esta forma se logra por movimientos lineales de la pieza de trabajo combinada con movimientos lineales o rotatorios de la herramienta. Las operaciones en esta categoría incluyen fresado, perfilado, cepillado y aserrado.

Cada operación de maquinado produce una forma característica debido a dos factores: 1) los movimientos relativos entre la herramienta y la pieza de trabajo y 2) la forma de la herramienta de corte. Estas operaciones se clasifican según la forma de la pieza creada, ya sea por generación o por formado. En la generación, la forma de la pieza de trabajo está determinada por la trayectoria del avance de la herramienta de corte. La trayectoria seguida por la herramienta durante su movimiento de avance se imparte a la superficie de trabajo a fin de crear la forma. Los ejemplos de generación de formas de trabajo en maquinado incluyen el torneado recto, el torneado ahusado, el torneado de contornos, el fresado periférico y el fresado de perfiles, todos ellos ilustrados en la figura 22.2. En cada una de estas operaciones la remoción de material se realiza por el movimiento de la velocidad en la operación, pero la forma de la pieza se determina por el movimiento de avance. La trayectoria de avance puede involucrar variaciones en la profundidad o el ancho de corte durante la operación. Por ejemplo, en el torneado de contorno y las operaciones de fresado de perfiles que se muestran en la figura, el movimiento de avance produce cambios en la profundidad y el ancho, respectivamente, conforme el corte prosigue.

El formado y la generación se combinan algunas veces en una operación, como se ilustra en la figura 22.4 para el corte de roscas sobre un torno y el tallado de ranuras en una fresadora. En el corte de roscas la forma puntiaguda de la herramienta de corte determina la forma de las cuerdas, pero la gran velocidad de avance genera las cuerdas. En el ranurado (también llamado fresado de ranura), el ancho del cortador determina el ancho de la rendija, pero el movimiento de avance crea la ranura.

a) Careado. La herramienta se alimenta radialmente sobre el extremo del trabajo rotatorio para crear una superficie plana.

b) Torneado ahusado o cónico. En lugar de que la herramienta avance paralelamente al eje de rotación del trabajo, lo hace en cierto ángulo creando una forma cónica.

c) Torneado de contornos. En lugar de que la herramienta avance a lo largo de una línea recta paralela al eje de rotación como en torneado, sigue un contorno diferente a la línea recta, creando así una forma contorneada en la pieza torneada.

d) Torneado de formas. En esta operación llamada algunas veces formado, la herramienta tiene una forma que se imparte al trabajo y se hunde radialmente dentro del trabajo.

e) Achaflanado. El borde cortante de la herramienta se usa para cortar un ángulo en la esquina del cilindro y forma lo que se llama un “chaflan”.

f) Tronzado. La herramienta avanza radialmente dentro del trabajo en rotación, en algún punto a lo largo de su longitud, para trozar el extremo de la pieza. A esta operación se le llama algunas veces partición.

g) Roscado. Una herramienta puntiaguda avanza linealmente a través de la superficie externa de la pieza de trabajo en rotación y en dirección paralela al eje de rotación, a una velocidad de avance suficiente para crear cuerdas roscadas en el cilindro.

h) Perforado. Una herramienta de punta sencilla avanza en línea paralela al eje de rotación, sobre el diámetro interno de un agujero existente en la pieza.

i) Taladrado. El taladrado se puede ejecutar en un torno, haciendo avanzar la broca dentro del trabajo rotatorio a lo largo de su eje. El escariado se puede realizar en forma similar.

j) Moleteado. Ésta es una operación de maquinado porque no involucra corte de material. Es una operación de formado de metal que se usa para producir un rayado regular o un patrón en la superficie de trabajo.

Las herramientas de una sola punta (sección 23.3.1) se usan en la mayoría de las operaciones ejecutadas en tornos. Las herramientas de corte para el torneado, careado, ahusado, contorneado, chaflanado y perforado son herramientas de una sola punta. Una operación de roscado se ejecuta usando una herramienta plana sencilla, diseñada con la forma de la cuerda a producir. Ciertas operaciones requieren herramientas diferentes a las de una sola punta. El torneado de formas se ejecuta con una de diseño especial llamada herramienta de forma. El perfil de la forma tallada en la herramienta establece la forma de la pieza de trabajo. Una herramienta de tronzado es básicamente una herramienta de forma. El taladrado se realiza mediante una broca (sección 23.3.2). El moleteado se ejecuta con una herramienta de moleteado que consiste en dos rodillos formadores endurecidos y montados sobre sus centros. Los rodillos formadores tienen el patrón de moleteado deseado en sus superficies. Para ejecutar el moleteado, se presiona la herramienta contra la superficie de la pieza rotatoria con la presión suficiente para imprimir el patrón sobre la superficie de trabajo.

Tecnología del torno mecánico. La figura 22.7 es un diagrama de un torno mecánico en el que se muestran sus componentes principales. El cabezal contiene la unidad de transmisión que mueve el husillo que hace girar al trabajo. Opuesta al cabezal está el contrapunto, en el cual se monta un centro para sostener el otro extremo de la pieza de trabajo.

La herramienta de corte es sostenida por una torreta que se encuentra fija al carro transversal, que se ensambla al carro principal. El carro principal se diseña para deslizarse sobre las guías del torno a fin de hacer avanzar la herramienta paralelamente al eje de rotación. Las guías son una especie de rieles a lo largo de los cuales se mueve el carro y están hechas con gran precisión para lograr un alto grado de paralelismo respecto al eje del husillo. Las guías se construyen sobre la bancada del torno que provee un armazón rígido para la máquina herramienta.

El carro se mueve por medio de un tornillo guía que gira a la velocidad propia para obtener la velocidad de avance deseada. El carro transversal está diseñado para avanzar en una dirección perpendicular al movimiento del carro. Por tanto, al mover el carro, la herramienta puede avanzar paralela al eje del trabajo para ejecutar el torneado recto. Y al mover el carro transversal, la herramienta puede avanzar radialmente dentro del trabajo para ejecutar el careado, el torneado de forma o la operación de tronzado.

El torno mecánico convencional y la mayoría de otras máquinas descritas en esta sección son máquinas de torneado horizontal, es decir, el eje del husillo es horizontal. Esto es adecuado para la mayoría de los trabajos de torno donde la longitud es mayor que el diámetro. Para trabajos donde el diámetro es mayor que la longitud y el trabajo es pesado, es más conveniente orientar el trabajo de manera que gire alrededor de un eje vertical; éstas son las máquinas de torneado vertical.

El tamaño del torno se designa por el volteo y la máxima distancia admisible entre centros. El volteo es el diámetro máximo de la pieza de trabajo que puede girar el husillo; se determina como el doble de la distancia que existe entre el eje central del husillo y las guías de la máquina. El máximo tamaño real de la pieza de trabajo cilíndrica que puede acomodarse en el torno es algo más pequeña, debido a que el carro y la corredera lateral están sobre las guías. La máxima distancia entre los centros indica la longitud máxima de la pieza de trabajo que puede ser montada entre el cabezal y el contrapunto. Por ejemplo, un torno de 350 mm x 1.2 m (14 in x 48 in) indica que el volteo es de 350 mm (14 in) y la máxima distancia entre centros es de 1.2 m (48 in).

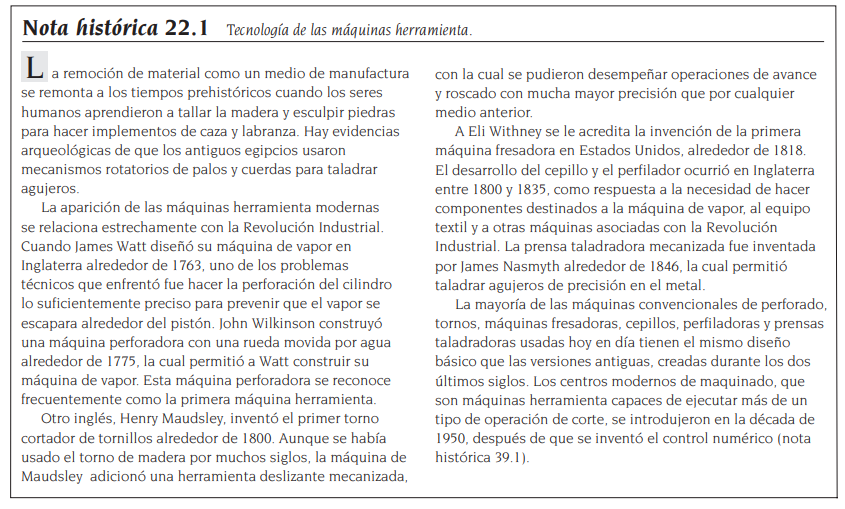

Métodos de sujeción del trabajo al torno Se usan cuatro métodos comunes para sujetar las piezas de trabajo en el torneado, que a su vez consisten en varios mecanismos para sujetar el trabajo, centrarlo y mantenerlo en posición sobre el eje del husillo y hacerlo girar. Los métodos se ilustran en la figura 22.8 y son: a) montura de trabajo entre centros, b) mandril, c) boquilla y d) plato de sujeción.

La sujeción de trabajo entre centros se refiere al uso de dos centros, uno en el cabezal y el otro en el contrapunto, como se muestra en la figura 22.8a). Este método es apropiado para piezas que tienen una alta relación entre la longitud y el diámetro. En el centro del cabezal se fija una brida llamada perro o plato de arrastre, en la parte exterior del trabajo que se usa para transmitir la rotación del husillo. El centro del contrapunto tiene una punta en forma de cono que se inserta en un agujero practicado en el extremo del trabajo. El centro del contrapunto puede ser un centro “vivo” o un centro “muerto”. Un centro vivo gira en un cojinete del contrapunto, de manera que no hay rotación relativa entre el trabajo y el centro vivo y por tanto no hay fricción. En contraste, un centro muerto está fijo en el contrapunto y no gira; la pieza de trabajo gira alrededor de la punta. Debido a la fricción y a la acumulación del calor que resulta, esta disposición se usa normalmente a menores velocidades de rotación. El centro vivo se puede usar a altas velocidades.

El mandril, figura 22.8b), tiene varios diseños, con tres o cuatro mordazas para sostener la pieza cilíndrica sobre su diámetro exterior. Las mordazas se diseñan frecuentemente para sostener también el diámetro interior de una pieza tubular. Un mandril autocentrante tiene un mecanismo que mueve simultáneamente las mordazas hacia dentro o hacia fuera, y de esta forma centra el trabajo en el eje del husillo. Otros mandriles permiten la operación independiente de cada mordaza. Los mandriles se pueden usar con o sin el centro del contrapunto. Para piezas con baja relación entre la longitud y el diámetro, la sujeción de la pieza al mandril en forma empotrada (en voladizo) es por lo general suficiente para soportar las fuerzas de corte. Para barras largas de trabajo se necesita el soporte del contrapunto.

Una boquilla consiste en un buje tubular con hendiduras longitudinales que corren sobre la mitad de su longitud e igualmente espaciadas alrededor de su circunferencia, como se muestra en la figura 22.8c). El diámetro interior de la boquilla se usa para sostener trabajos de forma cilíndrica como barras. Debido a las hendiduras, un extremo de la boquilla puede apretarse para reducir su diámetro y suministrar una presión de agarre segura sobre el trabajo. Como hay un límite en la reducción que se puede obtener en una boquilla de cualquier diámetro, estos dispositivos de sujeción del trabajo se deben hacer en varias medidas para igualar el tamaño particular de la pieza de trabajo.

Un plato de sujeción, figura 22.8d), es un dispositivo para sujetar el trabajo que se fija al husillo del torno y se usa para sostener piezas con formas irregulares. Debido a su forma irregular, estas piezas no se pueden sostener por otros métodos de sujeción. Por tanto, el plato está equipado con mordazas diseñadas a la medida de la forma particular de la pieza.

Otros tornos y máquinas de torneado

Además de los tornos mecánicos, se han inventado otras máquinas de tornear para satisfacer funciones particulares o para automatizar el proceso de torneado. Entre estas máquinas están: 1) el torno para herramientas, 2) el torno de velocidad, 3) el torno revólver, 4) el torno de mandril, 5) la máquina automática de tornillos y 6) el torno controlado numéricamente.

El torno para herramientas y el torno de velocidad están íntimamente relacionados con el torno mecánico. El torno para herramientas es más pequeño y tiene más velocidades y avances disponibles. Se construye también para precisiones más altas en concordancia con su propósito de fabricar componentes para herramientas, accesorios y otros dispositivos de alta precisión.

El torno de velocidad es más simple en su construcción que el torno mecánico. No tiene carro principal ni carro transversal ni tampoco tornillo guía para manejar el carro. El operador sostiene la herramienta de corte usando un sostén fijo en la bancada del torno. Las velocidades son más altas en el torno de velocidad, pero el número de velocidades es limitado. Las aplicaciones de este tipo de máquina incluyen el torneado de madera, el rechazado de metal y operaciones de pulido.

Un torno revólver es un torno operado manualmente en el cual el contrapunto se ha reemplazado por una torreta que sostiene hasta seis herramientas de corte. Estas herramientas se pueden poner rápidamente en acción frente al trabajo, una por una, girando la torreta. Además, el poste convencional de herramientas que se usa en el torno mecánico está remplazado por una torreta de cuatro lados, que es capaz de poner cuatro herramientas en posición. Dada la capacidad de cambios rápidos de herramientas, el torno revólver se usa para trabajos de alta producción que requieren una secuencia de cortes sobre la pieza.

El torno de mandril, como su nombre lo indica, usa un mandril en el husillo para sostener la pieza de trabajo. El contrapunto está ausente en esta máquina, de manera que las piezas no se pueden montar entre los centros. Esto restringe el uso de un torno de mandril a piezas cortas y ligeras. La disposición de la operación es similar al torno revólver, excepto porque las acciones de avance de las herramientas de corte se controlan más en forma automática que mediante un operador. La función del operador es cargar y descargar las piezas.

Una máquina de barra es similar al torno de mandril, excepto porque se usa una boquilla en lugar de un mandril, la cual permite alimentar barras largas a través del cabezal en posición de trabajo. Al final de cada ciclo de maquinado, una operación de corte retira la pieza torneada. La barra se corre entonces hacia delante para presentar nuevo material para la próxima pieza. El avance del material, así como los corrimientos y los avances de las herramientas de corte, se realizan automáticamente. Debido al alto nivel de operación automática, frecuentemente se le da a esta máquina el nombre de máquina de barras automática. Una aplicación importante de este tipo de máquinas es la producción de tornillos y piezas similares de artículos de ferretería. A menudo se usa el término máquina automática de tornillos para las máquinas que se usan en estas aplicaciones.

Las máquinas de barras pueden clasificarse como de husillo simple y de husillo múltiple. Una máquina de barras de husillo simple tiene un husillo que permite usar solamente una herramienta de corte a la vez por cada pieza que se maquina. Por tanto, mientras cada herramienta corta el trabajo las otras herramientas están ociosas (los tornos revólver y los tornos de mandril están también limitadas por esta operación secuencial no simultánea). Para incrementar la utilización de las herramientas de corte y la velocidad de producción existen las máquinas de barras de husillo múltiple. Estas máquinas tienen más de un husillo, de manera que muchas piezas se pueden maquinar simultáneamente por muchas herramientas. Por ejemplo, una máquina de barras automática de seis husillos puede cortar seis piezas al mismo tiempo, como se muestra en la figura 22.9. Al final de cada ciclo de maquinado, los husillos (incluidas las boquillas y las barras de trabajo) se corren a la posición siguiente. En la figura, cada pieza debe ser cortada en forma secuencial por cinco juegos de herramientas de corte que toman seis ciclos de maquinado (la posición 1 es para avanzar la barra a una “tope”). Con este arreglo, cada pieza se completa al final de cada ciclo. Como resultado, una máquina automática para tornillos con seis husillos tiene la velocidad más alta de producción que cualquier máquina de torneado.

La secuenciación y la actuación de los movimientos en las máquinas para tornillos y de mandril se han controlado tradicionalmente por medio de levas y otros dispositivos mecánicos. La forma moderna es el control numérico computarizado (CNC), en el que las operaciones de la máquina herramienta son controlados por un “programa de instrucciones” (sección 39.1.4). El CNC es un medio sofisticado y muy versátil para controlar los dispositivos mecánicos, que ha conducido a la creación de máquinas herramienta capaces de ciclos de maquinado y formas geométricas más complejas y a niveles más altos de operación automática que las máquinas para tornillos convencionales y las máquinas de mandril.

Máquinas perforadoras

El perforado es similar al torneado. Usa una herramienta de una sola punta contra una pieza de trabajo en rotación. La diferencia es que el perforado se realiza en el diámetro interior de un agujero existente, en lugar de en el diámetro exterior de un cilindro existente. En efecto, el perforado es una operación de torneado interno. Las máquinas herramienta usadas para realizar las operaciones de perforado se llaman máquinas perforadoras (también molinos perforadores). Se podría esperar que las máquinas perforadoras tuvieran características comunes con las máquinas de torneado; ciertamente, como se indicó antes, los tornos se usan algunas veces para realizar el perforado.Las máquinas perforadoras pueden ser horizontales o verticales. La designación se refiere a la orientación del eje de rotación del husillo de la máquina o de la pieza de trabajo. En una operación de perforado horizontal, la disposición se puede arreglar en cualquiera de dos formas. En la primera, el trabajo se fija a un husillo giratorio y la herramienta a una barra volada que la haga avanzar dentro del trabajo, como se ilustra en la figura 22.10a). La máquina que perfora en esta disposición debe ser muy rígida para evitar la deflexión y la vibración durante el corte. Para lograr alta rigidez, las barras perforadas se hacen frecuentemente de carburo cementado, cuyo módulo de elasticidad se aproxima a 620 x 103 MPa (90 x 106 lb/in2 ). La figura 22.11 muestra una barra perforadora de carburo.

En la segunda disposición posible la herramienta se monta a una barra perforadora, la cual se soporta y gira entre sus centros. El trabajo se sujeta a un mecanismo de alimentación que lo pasa frente a la herramienta. Esta disposición, figura 22.10b), se puede usar para realizar una operación de perforado en un torno convencional.

Una máquina de perforado vertical (VBM por sus siglas en inglés) se usa para piezas pesadas de trabajo con diámetros grandes; por lo general el diámetro de la pieza de trabajo es más grande que su longitud. Como se muestra en la figura 22.12, la pieza se monta en una mesa de trabajo que gira respecto a la base de la máquina. Hay mesas de trabajo hasta de 40 pies de diámetro. La máquina perforadora típica puede poner en posición y hacer avanzar varias herramientas de corte simultáneamente. Las herramientas se montan en cabezales de herramientas que pueden avanzar horizontal y verticalmente respecto a la mesa de trabajo. Uno o dos cabezales se montan horizontalmente en un carril transversal y se ensamblan en el bastidor de herramientas de la máquina por encima de la mesa de trabajo. Las herramientas de corte montadas por encima del trabajo se pueden usar para carear y perforar. Además de las herramientas sobre el carril transversal, se pueden montar uno o dos cabezales adicionales en las columnas laterales del bastidor para permitir el torneado en el diámetro exterior del trabajo.

Las cabezas portaherramientas usadas en una máquina de perforado vertical incluyen frecuentemente torretas para acomodar varias herramientas de corte. Esto hace difícil distinguir entre esta máquina y un torno revólver vertical (VTL por sus siglas en inglés). Algunos constructores de máquinas herramienta especifican que los VTL se usan para diámetros de trabajo de hasta 2.5 m (100 in), mientras que las VBM se usan para diámetros más grandes [6]. Las máquinas de perforado vertical también se aplican frecuentemente a trabajos especializados, mientras que los tornos revólver verticales se usan para la producción por lotes.

El taladrado, figura 21.3b), es una operación de maquinado que se usa para crear agujeros redondos en una pieza de trabajo. Esto contrasta con el perforado descrito previamente, el cual solamente puede usarse para agrandar un agujero existente. El taladrado se realiza por lo general con una herramienta cilíndrica rotatoria, llamada broca (descrita en la sección 23.3.2), que tiene dos bordes cortantes en su extremo. La broca avanza dentro de la pieza de trabajo estacionaria para formar un agujero cuyo diámetro está determinado por el diámetro de la broca. El taladrado se realiza en una prensa taladradora, aunque otras máquinas herramienta puedan ejecutar esta operación.

Condiciones de corte en el taladrado

La velocidad de corte en una operación de taladrado es la velocidad superficial en el diámetro exterior de la broca. Se especifica de esta forma por conveniencia, aunque casi todo el corte se realiza realmente a las velocidades más bajas cercanas al eje de rotación. Para fijar la velocidad deseada de corte en taladrado, es necesario determinar la velocidad de rotación de la broca por su diámetro. Si N representa las rev/min del husillo, entonces:

En el taladrado, el avance f se especifica en mm/rev (in/rev). Las velocidades recomendadas son aproximadamente proporcionales al diámetro de la broca; los avances más altos se logran con brocas de diámetro grande. Como generalmente existen dos bordes de corte en la punta de la broca, el espesor de la viruta no cortada (carga de viruta) que se toma en cada borde de corte es la mitad del avance. El avance puede convertirse a velocidad de avance si se utiliza la misma ecuación que en el torneado:

En un agujero ciego la profundidad d se define como la distancia entre la superficie de trabajo y la “punta” del agujero, figura 22.13b). Por esta definición, el ángulo de tolerancia de la punta de la broca no afecta el tiempo para taladrar el agujero. Entonces, el tiempo de maquinado para un agujero ciego está dado por:

La velocidad de remoción de metal en el taladrado se determina como el producto de la sección transversal de la broca y la velocidad de avance:

Esta ecuación es válida solamente después de que la broca alcance el diámetro completo y excluye la aproximación de la broca al trabajo.

Operaciones relacionadas con el taladrado

Varias operaciones se relacionan con el taladrado. Dichas operaciones se muestran en la figura 22.14 y se describen en esta sección. La mayoría de las operaciones son posteriores al taladrado. Primero debe hacerse un agujero por taladrado y después modificarse por alguna de estas operaciones. El centrado y el refrenteado son excepciones a esta regla. Todas las operaciones usan herramientas rotatorias.b) Roscado interior. Esta operación se realiza por medio de un machuelo y se usa para cortar una rosca interior en un agujero existente.

c) Abocardado. En el abocardado se produce un agujero escalonado en el cual un diámetro más grande sigue a un diámetro más pequeño parcialmente dentro del agujero. Se usa un agujero abocardado para asentar las cabezas de los pernos dentro de un agujero, de manera que no sobresalgan de la superficie.

d) Avellanado. Es una operación similar al abocardado salvo que el escalón en el agujero tiene forma de cono para tornillos y pernos de cabeza plana.

e) Centrado. También llamado taladrado central, esta operación taladra un agujero inicial para establecer con precisión el lugar donde se taladrará el siguiente agujero. La herramienta se llama broca de centros.

f) Refrenteado. Es una operación similar al fresado que se usa para suministrar una superficie maquinada plana en la pieza de trabajo en un área localizada.

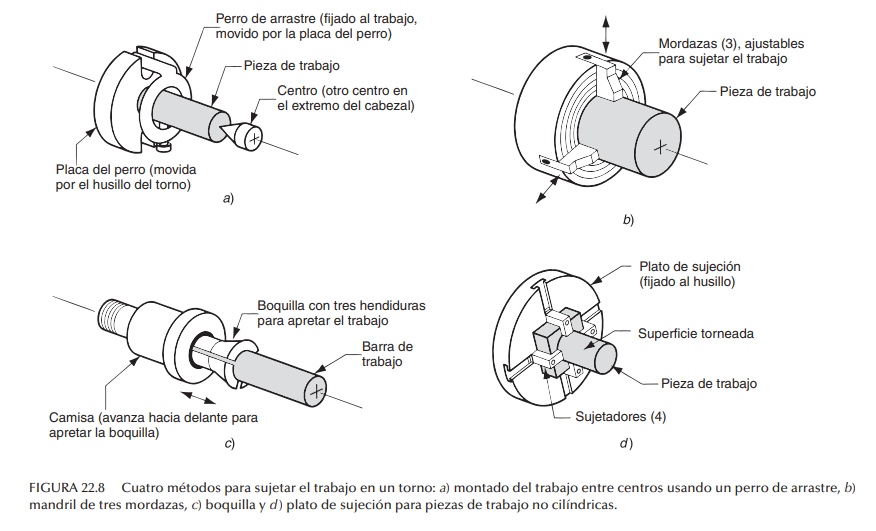

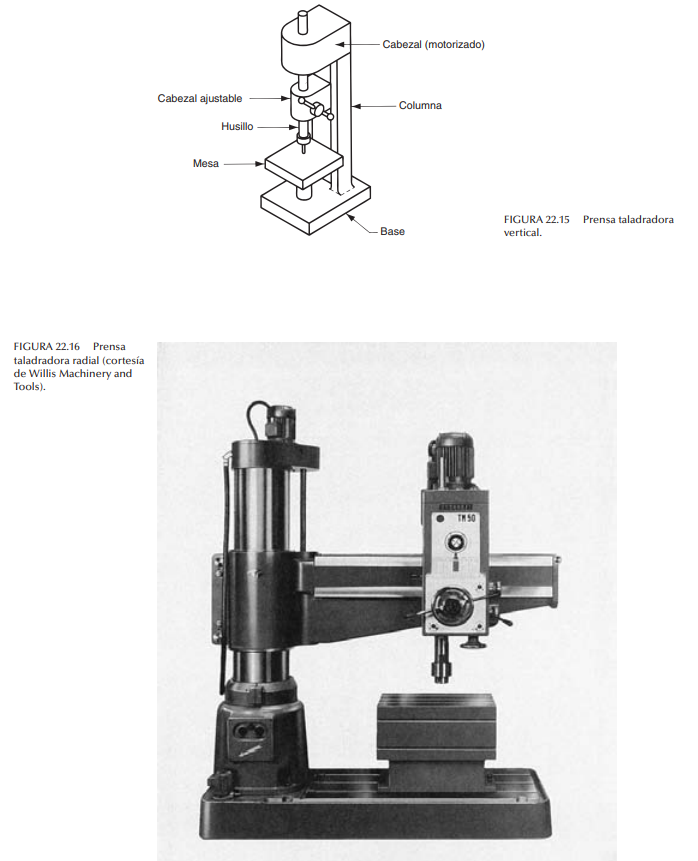

Prensas taladradoras

La prensa taladradora o taladro es la máquina estándar para taladrar. Hay varios tipos de prensas taladradoras, de las cuales la básica es la vertical, figura 22.15. El taladro vertical se mantiene sobre el piso y está formado por una mesa para sostener la pieza de trabajo, un cabezal de taladro con un husillo mecanizado para la broca, y una base y columna para soporte. Una prensa similar, pero más pequeña, es el taladro de banco, el cual se monta sobre una mesa o un banco en lugar de pararse sobre el piso.El taladro radial, figura 22.16, es una prensa taladradora grande diseñada para cortar agujeros en piezas grandes. Tiene un brazo radial a lo largo del cual se puede mover y ajustarse el cabezal del taladro. Por tanto, el cabezal puede ponerse en posición a lo largo del brazo en lugares que son significativamente distantes de la columna, lo cual permite acomodar piezas de trabajo grandes.

El taladro múltiple es una prensa taladradora que consiste básicamente en una serie de dos a seis taladros verticales conectados en un arreglo en línea. Cada husillo se acciona y opera en forma independiente, pero comparten una mesa de trabajo común, de manera que se pueden realizar operaciones relacionadas de taladrado en serie (por ejemplo, centrado, taladrado, escariado y roscado interior) deslizando simplemente la pieza de trabajo sobre la mesa de trabajo de un husillo al siguiente. Una máquina relacionada es el taladro de husillos múltiples, en la cual están conectados varios husillos para taladrar múltiples agujeros simultáneamente en una pieza de trabajo.

Existen además las prensas taladradoras de control numérico para controlar el posicionado de los agujeros en las piezas de trabajo. Estas prensas taladradoras están frecuentemente equipadas con torretas para sostener herramientas múltiples, que pueden seleccionarse bajo control de un programa de control numérico. Se usa el término taladro revólver de control numérico para este tipo de máquinas.

La sujeción del trabajo en una prensa taladradora se logra fijando la pieza de trabajo en un tornillo de banco, sujetador o guía. Un tornillo de banco es un dispositivo de sujeción de propósito general que posee dos mordazas que aprietan el trabajo en posición. Un sujetador es un dispositivo que fija el trabajo diseñado por lo general específicamente para la pieza de trabajo particular. El sujetador puede diseñarse para lograr mayor precisión en el posicionado de la pieza respecto a la operación de la máquina, mayores velocidades de proyección y mayor conveniencia para el operador. Una guía es un dispositivo sujetador del trabajo que se diseña también especialmente para la pieza de trabajo. La característica distintiva entre la guía y el sujetador es que la guía suministra un medio para guiar la herramienta durante la operación de taladrado. Un sujetador no posee esta característica de guía. Una guía que se usa para taladrado se llama guía de taladro.

FRESADO

El fresado es una operación de maquinado en la cual se hace pasar una pieza de trabajo enfrente de una herramienta cilíndrica rotatoria con múltiples bordes o filos cortantes (en algunos casos raros se usa una herramienta con un solo filo cortante llamado fresa perfilada simple). El eje de rotación de la herramienta cortante es perpendicular a la dirección de avance. La orientación entre el eje de la herramienta y la dirección del avance es la característica que distingue al fresado del taladrado. En el taladrado, la herramienta de corte avanza en dirección paralela a su eje de rotación. La herramienta de corte en fresado se llama fresa o cortador para fresadora y los bordes cortantes se llaman dientes. La máquina herramienta que ejecuta tradicionalmente esta operación es una fresadora.

La forma geométrica creada por el fresado es una superficie plana. Se pueden crear otras formas mediante la trayectoria de la herramienta de corte o la forma de dicha herramienta. Debido a la variedad de formas posibles y a sus altas velocidades de producción, el fresado es una de las operaciones de maquinado más versátiles y ampliamente usadas.

El fresado es una operación de corte interrumpido; los dientes de la fresa entran y salen del trabajo durante cada revolución. Esto interrumpe la acción de corte y sujeta los dientes a un ciclo de fuerza de impacto y choque térmico en cada rotación. El material de la herramienta y la forma del cortador deben diseñarse para soportar estas condiciones.

Tipos de operaciones de fresado

Hay dos tipos básicos de operaciones de fresado, como se muestra en la figura 22.17: a) fresado periférico y b) fresado frontal.

Fresado periférico En el fresado periférico, también llamado fresado plano, el eje de la herramienta es paralelo a la superficie que se está maquinando y la operación se realiza por los bordes de corte en la periferia exterior del cortador. En la figura 22.18 se muestran varios tipos de fresado periférico: a) fresado de placa, la forma básica de fresado periférico en la cual el ancho de la fresa se extiende más allá de la pieza de trabajo en ambos lados; b) ranurado, también llamado fresado de ranuras, en el cual el ancho de la fresa es menor que el ancho de la pieza de trabajo, creando una ranura en el trabajo; cuando la fresa es muy delgada se puede usar esta operación para tallar ranuras angostas o para cortar una pieza de trabajo en dos, llamado fresado aserrado; c) fresado lateral, en el cual la fresa maquina el lado de una pieza de trabajo; y d) fresado paralelo simultáneo, el cual es el mismo que el fresado natural, excepto porque el corte tiene lugar en ambos lados del trabajo.

En el fresado periférico hay dos direcciones opuestas de rotación que puede tener la fresa respecto al trabajo. Estas direcciones distinguen dos formas de fresado: fresado ascendente y fresado descendente, que se ilustran en la figura 22.19. En el fresado ascendente, también llamado fresado convencional, la dirección del movimiento de los dientes de la fresa es opuesto a la dirección de avance cuando los dientes cortan el trabajo. Es decir, cortan “contra el avance”. En el fresado descendente, también llamado fresado tipo escalamiento, la dirección del movimiento de la fresa es la misma que la dirección de avance cuando los dientes cortan el trabajo. Es un fresado “con el avance”.

La configuración geométrica relativa de estas dos formas de fresado tiene sus diferencias en las acciones de corte. En el fresado ascendente, la viruta formada por cada diente del cortador comienza muy delgada y aumenta su espesor durante el paso del diente. En el fresado descendente, cada viruta empieza gruesa y se reduce a través del corte. La longitud de la viruta en el fresado descendente es menor que en el fresado ascendente (en la figura, la diferencia está exagerada para mayor comprensión). Esto significa una reducción en el tiempo de trabajo por volumen de material cortado, lo cual tiende a incrementar la vida de la herramienta en el fresado descendente.

La dirección de la fuerza de corte es tangencial a la periferia de la fresa para los dientes que están enganchados en el trabajo. En el fresado ascendente hay una tendencia a levantar la pieza de trabajo al salir los dientes del cortador del material. En el fresado descendente la dirección de la fuerza de corte es hacia abajo, y por esa causa el trabajo se mantiene contra la mesa de la máquina de fresado.

Fresado en la cara o fresado frontal En el fresado frontal, el eje de la fresa es perpen dicular a la superficie de trabajo y el maquinado se ejecuta cortando las orillas, tanto en el extremo como fuera de la periferia de la fresa. De igual manera que en el fresado periférico, también en el fresado frontal existen diversas formas; varias de ellas se ilustran en la figura 22.20: a) fresado frontal convencional, en el que el diámetro de la fresa es más grande que el ancho de la pieza de trabajo, de tal manera que la fresa sobrepasa al trabajo en ambos lados; b) fresado frontal parcial, en el que la fresa sobrepasa al trabajo solamente en un lado; c) fresado terminal, en el cual el diámetro de la fresa es menor que el ancho del trabajo, de manera que se corta una ranura dentro de la pieza; d) fresado de perfiles es una forma de fresado terminal en el cual se corta una pieza plana de la periferia; e) fresado de cavidades, otra forma de fresado terminal usada para fresar cavidades poco profundas en piezas planas; f) fresado de contorno superficial, en el cual una fresa con punta de bola (en lugar de una fresa cuadrada) se hace avanzar hacia delante y hacia atrás, y hacia un lado y otro del trabajo, a lo largo de una trayectoria curvilínea a pequeños intervalos para crear una superficie tridimensional. Se requiere el mismo control básico para maquinar los contornos de moldes y troqueles en cuyo caso esta operación se llama tallado o contorneado de troqueles.

Condiciones de corte en fresado

La velocidad de corte se determina con el diámetro exterior de la fresa. Ésta se puede convertir a la velocidad de rotación del husillo usando una fórmula que por ahora debe ser familiar al lector:Aparte de la orientación del husillo, las máquinas fresadoras se clasifican dentro de los siguientes tipos: 1) rodilla y columna, 2) tipo bancada, 3) tipo cepillo, 4) fresas trazadoras y 5) máquinas fresadoras CNC.

La máquina fresadora de codo y columna (de consola) es la máquina herramienta básica para fresado. Deriva su nombre del hecho de que sus dos principales componentes son una columna que soporta el husillo y un codo (se parece a un codo humano) que soporta la mesa de trabajo. Se puede disponer de máquinas horizontales o verticales, como se ilustra en la figura 22.23. En la versión horizontal, un árbol soporta por lo general a la fresa. El árbol es básicamente una flecha que sostiene el cortador y se acciona mediante el husillo principal. En las máquinas horizontales se provee un brazo para sostener el árbol. En las máquinas de codo y columna verticales los cortadores se pueden montar directamente en el husillo principal.

Una característica de las máquinas fresadoras de codo y columna que las hace tan versátiles es la capacidad de la mesa de trabajo para hacer avanzar el trabajo en cualquiera de los tres ejes x, y o z. La mesa de trabajo se puede mover en la dirección x, la silla se puede mover en la dirección y, y el codo se puede mover verticalmente para lograr el movimiento z.

Las fresadoras tipo bancada se diseñan para la producción en masa. Están construidas con mayor rigidez que las máquinas de codo y columna, y permiten las velocidades de avance más críticas y las profundidades de corte que se necesitan para las altas velocidades de remoción de material. La construcción característica de las máquinas fresadoras tipo bancada se muestra en la figura 22.25. La mesa de trabajo está montada directamente a la bancada de la máquina herramienta en lugar del tipo menos rígido de rodilla y columna. Esta construcción limita el posible movimiento longitudinal de la mesa para pasar el trabajo por delante de la fresa. La fresa está montada en un cabezal de husillo que puede ajustarse verticalmente a lo largo de la columna de la máquina. Las máquinas de bancada con un solo husillo se llaman máquinas simplex, como se muestra en la figura 22.25, y están disponibles en modelos verticales u horizontales. Las fresadoras duplex usan dos cabezales de husillo, los cuales se posicionan por lo general horizontalmente sobre los lados opuestos de la bancada para realizar operaciones simultáneas durante un avance del trabajo. Las máquinas triples añaden un tercer husillo montado verticalmente sobre la bancada para darle mayor capacidad a la máquina.

Las fresadoras trazadoras se han usado para crear formas que no pueden ser generadas fácilmente por una acción de avance simple de la pieza de trabajo frente a la fresa. Sus aplicaciones incluyen el maquinado de moldes y troqueles. En años recientes, muchas aplicaciones que se hacían antes en fresas trazadoras se hacen ahora en máquinas fresadoras de control numérico computarizado (CNC).

CENTROS DE MAQUINADO Y CENTROS DE TORNEADO

Un centro de maquinado es una máquina altamente automatizada capaz de realizar múltiples operaciones de maquinado en una instalación bajo CNC (control numérico computarizado) con la mínima intervención humana. Las operaciones típicas son aquellas que usan herramientas de corte rotatorio, como los cortadores y las brocas. Las siguientes características hacen de estos centros de maquinado una máquina productiva:- Cambio automático de herramientas. Para cambiar de una operación de maquinado a la siguiente se debe cambiar las herramientas. Esto se hace en un centro de maquinado por medio de un programa de control numérico que controla a un cambiador automático de herramientas diseñado para intercambiar cortadores entre los husillos de la máquina y un tambor de almacenamiento de herramientas. Las capacidades de estos tambores fluctúan por lo general de 16 a 80 herramientas de corte.

- Paletas transportadoras. Algunos centros de maquinado están equipados con dos o más transportadoras de paletas que pueden transferir automáticamente la pieza de trabajo al husillo de la máquina. Con dos paletas, el operador puede descargar las piezas previamente maquinadas y cargar las siguientes, mientras la máquina herramienta se encarga de maquinar la pieza en turno. Esto reduce el tiempo no productivo en la máquina.

- Posicionado automático de las piezas de trabajo. Muchos centros de maquinado tienen más de tres ejes. Uno de los ejes adicionales se diseña frecuentemente como una mesa rotatoria para poner la pieza en posición, formando un ángulo específico respecto al husillo. La mesa rotatoria permite a la herramienta de corte desempeñar el maquinado en cuatro lados de la pieza en una sola instalación.

Los centros de maquinado se clasifican en horizontales, verticales o universales. La designación se refiere a la orientación de husillo. Los centros de maquinado horizontal (HMC por sus siglas en inglés) maquinan normalmente piezas de forma cúbica donde la herramienta de corte tiene acceso a los cuatro lados verticales del cubo. Los centros de maquinado vertical (VMC, por sus siglas en inglés) están adaptados para piezas planas en los cuales la herramienta puede maquinar la superficie superior. Los centros de maquinado universal tienen cabezales de trabajo que pueden girar los ejes del husillo a cualquier ángulo entre el vertical y el horizontal, como se ilustra en la figura 22.26.

El éxito de los centros de maquinado CNC ha conducido al desarrollo de centros de torneado CNC. Un centro de torneado CNC moderno, figura 22.27, es capaz de desempeñar varias operaciones de torneado y operaciones relacionadas, torneado de contorno y secuenciado automático de herramientas, todas bajo control computarizado. Además, los centros de torneado sofisticado pueden realizar 1) calibrado de piezas de trabajo (verificación de las dimensiones clave después del maquinado), 2) monitoreo de las herramientas (sensores que indican cuando las herramientas están desgastadas), 3) cambio automático de herramientas cuando se desgastan, y además 4) cambio automático de piezas de trabajo al final de cada ciclo [14].

Otro tipo de máquina herramienta relacionada con los centros de maquinado y torneado es el centro de torno y fresa CNC. Esta máquina tiene la configuración natural de un centro de torneado, y además puede posicionar una pieza de trabajo cilíndrica en un ángulo específico, de manera que una herramienta rotatoria de corte (por ejemplo, una fresa) pueda maquinar formas en la superficie externa de la pieza, como se ilustra en la figura 22.28. Un centro ordinario de torneado no tiene la capacidad de parar la pieza de trabajo en una posición angular definida y no tiene husillos para herramientas rotatorias.

Los avances actuales en cuanto a la tecnología de las máquinas herramienta han llevado al centro de torneado y fresado un paso adelante, al integrar las facilidades adicionales en una sola máquina. Dichas capacidades incluyen: 1) la combinación de fresado, taladrado y torneado con las operaciones de esmerilado, soldado e inspección, todas ellas en una sola máquina herramienta; 2) el uso simultáneo de múltiples husillos, tanto en una sola pieza de trabajo o en dos diferentes; y 3) la automatización de la función de manejo de piezas al incorporar robots industriales a las máquinas [2], [20]. A menudo se utilizan los términos máquinas multitareas y máquinas multifuncionales para identificar estos productos.

OTRAS OPERACIONES DE MAQUINADO

Además del torneado, fresado y taladrado, se deben incluir otras operaciones de maquinado en este estudio: 1) perfilado y cepillado, 2) brochado y 3) aserrado.Perfilado y cepillado

El perfilado y el cepillado son operaciones similares ambas incluyen el uso de una herramienta de corte de una sola punta movida linealmente respecto a la pieza de trabajo. En el perfilado y cepillado convencionales, se crea una superficie plana y recta. La diferencia entre las dos operaciones se ilustra en la figura 22.29. En el perfilado, el movimiento de velocidad se obtiene al mover la herramienta de corte, mientras que en el cepillado se logra con el movimiento de la pieza de trabajo.

Las herramientas de corte usadas en el perfilado y cepillado son herramientas de una punta. A diferencia del torneado, en el perfilado y cepillado el corte se interrumpe, y sujeta a la herramienta a cargas de impacto a la entrada del trabajo. Además, estas máquinas herramienta están limitadas a bajas velocidades debido a su movimiento de vaivén. Estas condiciones dictan normalmente el uso de herramientas de corte de acero de alta velocidad.

Perfilado El perfilado se ejecuta en una máquina herramienta llamada perfiladora, figura 22.30. Los componentes de la perfiladora incluyen un ariete o corredera que se mueve respecto a la columna para proveer el movimiento de corte, y una mesa de trabajo que sujeta la pieza y realiza el movimiento de avance. El movimiento del ariete es una carrera hacia delante para lograr el corte y una carrera de regreso durante la cual la herramienta se eleva ligeramente para librar el trabajo, e inmediatamente se coloca en posición para el siguiente paso. Al completar cada carrera de retorno, la mesa de trabajo avanza lateralmente respecto al movimiento del ariete a fin de hacer avanzar la pieza. El avance se especifica en mm/carrera (in/carrera). El mecanismo de transmisión para la corredera puede ser hidráulico o mecánico. La transmisión hidráulica tiene mayor flexibilidad para ajustar la longitud de la carrera y una velocidad más uniforme durante la carrera hacia delante, pero es más costosa que una unidad de transmisión mecánica. Tanto la transmisión hidráulica como la mecánica están diseñadas para lograr mayores velocidades en la carrera de retorno (sin corte) que sobre el avance hacia delante (cortante); por consiguiente, una mayor proporción del tiempo se dedica al corte.

Cepillado La máquina herramienta para cepillado se llama cepillo. La velocidad de corte se logra por medio de una mesa de trabajo oscilante que mueve la parte posterior de una herramienta de corte de una punta. La construcción y la capacidad de movimiento de un cepillo permiten el maquinado de piezas mucho más grandes que las de una perfiladora. Los cepillos se pueden clasificar como cepillos de mesa abiertos lateralmente o cepillos de doble columna. Los cepillos de mesa abiertos lateralmente, también conocidos como cepillos de una columna, figura 22.31, tienen una sola columna que soporta el riel transversal sobre el cual se mueve el cabezal de la herramienta. Se puede montar otro cabezal de herramienta que avanza a lo largo de la columna vertical. Los cabezales de herramienta múltiple permiten más de un corte en cada paso. Al completarse cada carrera, cada cabezal de corte se mueve respecto al riel transversal (o columna) para lograr un movimiento de avance intermitente. La configuración del cepillo de mesa abierto lateralmente permite maquinar piezas de trabajo muy anchas.

Un cepillo de doble columna tiene dos columnas, una a cada lado de la cama y mesa de trabajo. Las columnas sostienen el riel transversal, sobre el cual se montan uno o más cabezales de herramienta. Las dos columnas proporcionan una estructura más rígida para la operación; sin embargo, las dos columnas limitan el ancho del trabajo que se puede manejar en esta máquina.

El perfilado y cepillado se pueden usar para maquinar otras superficies diferentes a las planas. La restricción es que las superficies deben ser rectas. Esto permite el tallado de canales, ranuras, dientes de engranes y otras formas, como las ilustradas en la figura 22.32. Para cortar algunas de estas formas, es necesario especificar configuraciones geométricas especiales diferentes a las herramientas estándar de una punta. De hecho, las herramientas especiales para maquinado se usan algunas veces para este fin. Un ejemplo importante es el formador de engranes, un formador vertical diseñado especialmente para avance rotatorio y cabezal de herramienta sincronizada para generar los dientes de los engranes rectos o cilíndricos.

El escariado se realiza usando una herramienta de corte de dientes múltiples que se mueve linealmente en relación con el trabajo en dirección al eje de la herramienta, como se muestra en la figura 22.33. La herramienta de corte se llama brocha, y la máquina herramienta se llama máquina brochadora. Éste es un método de maquinado altamente productivo en algunos trabajos que usan el brochado. Las ventajas incluyen buen acabado de la superficie, tolerancias estrechas y una gran variedad de formas posibles de trabajo. Debido a la complicada forma geométrica de la brocha y a que frecuentemente se diseña a la medida, la herramienta es costosa.

Hay dos tipos principales de brochado: externo (también llamado brochado de superficie) e interno. El brochado externo se ejecuta sobre la superficie externa del trabajo para crear ciertas formas de la sección transversal en la superficie. La figura 22.34a) muestra algunas posibles secciones transversales que pueden formarse por brochado externo. El brochado interno se ejecuta en la superficie interna de un agujero de la pieza. Por consiguiente, en la pieza de trabajo debe estar presente el agujero inicial, de manera que se pueda insertar la brocha al principio de la carrera de brochado. La figura 22.34b) indica algunas de las formas que pueden producirse por brochado interno.

La función básica de la máquina brochadora es suministrar un movimiento lineal y preciso de la herramienta que pasa delante de la posición del trabajo estacionario, pero hay varias formas en que esto puede hacerse. La mayoría de las máquinas brochadoras se puede clasificar como máquinas verticales u horizontales. La máquina brochadora vertical está diseñada para mover el brochado a lo largo de una trayectoria vertical, mientras que la máquina brochadora horizontal tiene una trayectoria horizontal. La mayoría de las máquinas de brochado jala la brocha por delante del trabajo. Sin embargo, hay excepciones para esta acción de tirado. Una de ellas es un tipo relativamente simple llamado prensa de brochado que se usa solamente para el brochado interno, la cual empuja la herramienta a través de la pieza de trabajo. Otra excepción es la máquina de brochado continuo, en la cual se fija la pieza de trabajo a un transportador sin fin que se mueve delante de una brocha estacionaria. Debido a su operación continua, esta máquina se puede usar solamente para brochado superficial.

El aserrado es un proceso en el que se corta una hendidura angosta dentro de la pieza de trabajo por medio de una herramienta que tiene una serie de dientes estrechamente espaciados. El aserrado se usa normalmente para separar una pieza de trabajo en dos piezas o para cortar un trozo no deseado de la pieza. A estas operaciones se les llama frecuentemente operaciones de separación. El aserrado es un proceso importante de manufactura, ya que muchas fábricas requieren de operaciones de corte en algunos puntos de su secuencia de manufactura.

En la mayoría de las operaciones de aserrado el trabajo se mantiene estático y la hoja de la sierra se mueve respecto a él. Hay tres tipos básicos de aserrado, como se muestra en la figura 22.35, de acuerdo con el tipo de movimiento de la sierra: a) con segueta, b) con sierra de cinta y c) con sierra circular.

El corte con segueta, figura 22.35a), involucra un movimiento lineal de vaivén de la segueta contra el trabajo. Este método de aserrado se usa frecuentemente en operaciones de trozado. El corte se realiza solamente en la carrera hacia delante de la segueta. Debido a esta acción de corte intermitente, el corte con segueta es por naturaleza menos eficiente que los otros métodos de aserrado, ya que los otros dos son continuos. Una segueta es una herramienta delgada y recta, con dientes cortantes en uno de sus bordes.

El corte con segueta se puede hacer en forma mecánica o manual. La segueta mecanizada tiene un mecanismo de transmisión en el que la segueta opera a la velocidad deseada; también se aplica una velocidad dada de avance o presión de aserrado.

El aserrado con cinta implica un movimiento lineal continuo que utiliza una sierra de cinta hecha en forma de banda flexible sin fin con dientes en uno de sus bordes. La máquina aserradora es una sierra de cinta, que tiene un mecanismo de transmisión con poleas para mover y guiar continuamente la sierra de cinta delante del trabajo. Las sierras de cinta se clasifican en verticales u horizontales. La designación se refiere a la dirección del movimiento de la sierra de cinta durante el corte. Las sierras de cintas verticales se usan para cortar trozos y realizar otras operaciones, como el contorneado y el ranurado. El calado en una sierra de cinta implica el corte del perfil de una pieza perfilada de material plano. El ranurado es el corte de una ranura delgada dentro de la pieza, una operación para la cual la sierra de cinta es adecuada. El contorneado y el ranurado son operaciones en las que el trabajo avanza dentro de la sierra de cinta.

Las máquinas verticales de sierra de cinta pueden operarse ya sea manualmente por un operador que guía y hace avanzar el trabajo manualmente sobre la sierra de cinta, o automáticamente, en la cual el trabajo avanza mecánicamente a través de la sierra. Algunas innovaciones recientes en el diseño de sierras de cinta han permitido el uso del CNC para realizar el contorneado de formas complejas. Algunos detalles de la operación de la sierra de cinta se ilustran en la figura 22.35b). Las sierras de cinta horizontales se usan normalmente en operaciones de corte como alternativas del corte con segueta mecanizada.

La sierra circular, figura 22.35c), usa una sierra circular giratoria para suministrar el movimiento continuo de la herramienta frente al trabajo. El corte con sierra circular se usa frecuentemente para cortar barras largas, tubos y formas similares a una longitud específica. La acción de corte es similar a una operación de fresado de ranuras, excepto porque la sierra circular es más delgada y contiene más dientes que una fresa ranuradora. Las máquinas de sierra circular tienen husillos motorizados que hacen girar la sierra y un mecanismo de avance que conduce la sierra giratoria dentro del trabajo.

Dos operaciones relacionadas con la sierra circular son el corte abrasivo y el aserrado por fricción. En el corte abrasivo se usa un disco abrasivo para ejecutar las operaciones de corte sobre materiales duros que serían difíciles de aserrar con una sierra convencional. En el aserrado por fricción, un disco de acero gira contra el trabajo a una velocidad muy alta y produce el calor de fricción necesario para ablandar el material lo suficiente y permitir la penetración del disco a través del trabajo. Las velocidades de corte en ambas operaciones son mucho más rápidas que las de la sierra circular.

MAQUINADO DE ALTA VELOCIDAD

Una tendencia muy constante a través de la historia del maquinado de metales ha sido el uso de velocidades de corte cada vez más elevadas. En años recientes, se ha presentado un gran interés en esta área debido a su potencial para alcanzar volúmenes de producción más elevados, tiempos y costos más reducidos y una mejor calidad de las piezas. En su definición más simple, el maquinado a alta velocidad (HSM) significa utilizar velocidades de corte que sean significativamente más elevadas que las utilizadas en las operaciones de maquinado convencional. En la tabla 22.1 se presenta algunos ejemplos de valores de velocidades de corte para corte convencional y de alta velocidad, de acuerdo con los datos recabados por Kennametal, Inc.Se han creado otras definiciones de HSM para tratar con una amplia variedad de materiales de trabajo y para herramientas que se utilizan en el maquinado. Una definición popular de HSM es la relación DN, el diámetro de la broca (mm) multiplicado por la velocidad máxima del husillo (rev/min). En el maquinado de alta velocidad, la relación DN típica es entre 500 000 y 1 000 000. Esta definición permite que cojinetes de mayor diámetro se ubiquen dentro del rango de HSM, a pesar de que operen a velocidades rotacionales menores que los cojinetes más pequeños. Las velocidades de husillo HSM típicas se encuentran en el rango de entre 8 000 y 35 000 rpm, aunque algunos husillos en la actualidad están diseñados para girar a 100 000 rpm.

Otra definición de HSM se basa en el cociente de los caballos de fuerza y la velocidad máxima del husillo, también conocida como relación hp/rpm. Las máquinas herramienta convencionales usualmente tienen una relación hp/rpm más elevada que las máquinas equipadas para el maquinado a alta velocidad. Mediante esta medida, la línea divisoria entre el maquinado convencional y el HSM es de alrededor de 0.005 hp/rpm. Por lo tanto, el maquinado a alta velocidad incluye husillos de 50 hp capaces de girar a 10 000 rpm (0.005 hp/rpm) y husillos de 15 hp capaces de girar a 30 000 rpm (0.0005 hp/rpm). Otras definiciones se enfocan en velocidades de producción más elevadas y tiempos más reducidos, en lugar de basarse en la funcionalidad de la velocidad del husillo. En este caso, entran en juego algunos factores importantes que no se refieren al corte, tales como velocidades de transferencia elevadas y cambios rápidos en las herramientas automáticas (tiempos de “viruta a viruta” de 7 segundos o menores).

Los requerimientos del maquinado de alta velocidad incluyen lo siguiente: 1) husillos de alta velocidad utilizando cojinetes diseñados para brindar una operación a elevadas rpm; 2) alta velocidad de avance, típicamente de alrededor de 50 m/min (2 000 in/min); 3) controles de movimiento CNC con características de “ver hacia delante” que le permitan al controlador ver cambios de dirección por venir y hacer ajustes a fin de evitar el bajo o sobre disparo respecto a la trayectoria deseada de la herramienta; 4) herramientas para el corte balanceado, sujetadores de herramientas y husillos para minimizar los efectos de la vibración; 5) sistemas de entrega de anticongelante que brinden presiones en orden de magnitud mayores que en el caso del maquinado convencional; y 6) sistemas de control y remoción de viruta que sean lo suficientemente eficaces para lidiar con altas velocidades de remoción de metal características del HSM. También son importantes los materiales para las herramientas de corte. Como se muestra en la tabla 22.1, diferentes materiales se utilizan en el maquinado a alta velocidad, los cuales se estudiarán en el capítulo siguiente.

Las aplicaciones de HSM parecen dividirse en tres categorías [3]. Una es en la industria aeronáutica, en compañías como Boeing, en las que componentes estructurales de gran longitud se maquinan a partir de grandes bloques de aluminio. Se requiere de la remoción de mucho metal, en su mayoría a través de fresado. Las piezas resultantes se caracterizan por paredes delgadas y relaciones superficie-a-volumen elevadas, sin embargo, pueden fabricarse de una manera más rápida y confiable que bloques que estén formados por múltiples componentes y uniones remachadas. Una segunda categoría involucra el maquinado de aluminio mediante operaciones múltiples para fabricar una gran variedad de componentes para industrias como la automotriz, de cómputo y médica. Un gran número de operaciones de corte significa muchos cambios de herramienta, así como aceleraciones y desaceleraciones del maquinado. Por lo tanto, son de gran importancia en estas aplicaciones los cambios de herramienta rápidos así como el control de la trayectoria de la herramienta. La tercera categoría de las aplicaciones de HSM es en la industria del troquel y del molde, la cual fabrica formas complejas a partir de materiales rígidos. En este caso, el maquinado a alta velocidad involucra un gran trabajo de remoción de material para crear el molde o cavidad del troquel y de operaciones de terminado a fin de alcanzar acabados finos en las superficies.

REFERENCIAS

[1] Aronson, R. B., “Spindles are the Key to HSM”, Manufacturing Engineering, octubre de 2004, pp. 67-80.[2] Aronson, R. B., “Multitalented Machine Tools”, Manufacturing Engineering, enero de 2005, pp. 65-75.

[3] Ashley, S., “High-speed Machining Goes Mainstream”, Mechanical Engineering, mayo de 1995, pp. 56-61.

[4] Boston, O. W., Metal Processing, 2a. ed., John Wiley & Sons, Inc., Nueva York, 1951

[5] DeGarmo, E. P., Black, J. T. y Kohser, R.A., Materials and Processes in Manufacturing, 9a. ed., John Wiley & Sons, Inc., Nueva York, 2003.

[6] Drozda, T. J. y Wick, C. (eds.), Tool and Manufacturing Engineers Handbook, 4a. ed., vol. I, Machining. Society of Manufacturing Engineers, Dearborn, Mich., 1983.

[7] Eary, D. F. y Johnson, G. E., Process Engineering: for Manufacturing, Prentice-Hall, Inc., Englewood Cliffs, N.J., 1962.

[8] Hogan, B. J., “No Speed Limits”, Manufacturing Engineering, marzo de 1999, pp. 66-79.

[9] Israelsson, J. y Piscopo S., “Machining Molds and Dies at High Speeds”, Manufacturing Engineering, marzo de 2000, pp. 148-157.

[10] Kalpakjian, S. y Schmid, S. R., Manufacturing Engineering and Technology, 4a. ed., Prentice Hall, Upper Saddle River, N.J., 2003.

[11] Krar, S. F. y Ratterman, E., Superabrasives: Grinding and Machining with CBN and Diamond, McGraw-Hill, Inc., Nueva York, 1990.

[12] Lindberg, R. A., Processes and Materials of Manufacture, 4a. ed., Allyn and Bacon, Inc., Boston, 1990.

[13] Marinac, D., “Smart Tool Paths for HSM”, Manufacturing Engineering, noviembre de 2000, pp. 44-50.

[14] Mason, F. y Freeman, N. B., “Turning Centers Come of Age”. Special Report 773, American Machinist, febrero de 1985, pp. 97-116.

[15] Metals Handbook, 9a. ed., vol. 16, Machining. ASM International, Materials Park, Ohio, 1989.

[16] Modern Metal Cutting, AB Sandvik Coromant, Sandvik, Suecia, 1994.

[17] Rolt, L. T. C., A Short History of Machine Tools, The M.I.T. Press, Cambridge, Mass. 1965.

[18] Steeds, W., A History of Machine Tools-1700-1910, Oxford University Press, Cambridge, Londres, 1969.

[19] Trent, E. M. y Wright, P. K., Metal Cutting, 4a. ed. Butterworth Heinemann, Boston, 2000.

[20] Witkorski, M. y Binegeman, A., “The Case for Multiple Spindle HMCs”, Manufacturing Engineering, marzo de 2004, pp. 139-148.

Comentarios

Publicar un comentario