ESMERILADO Y OTROS PROCESOS ABRASIVOS

- Pueden usarse en todos los tipos de materiales, desde metales suaves hasta aceros endurecidos, y en materiales no metálicos, como cerámicas y silicio.

- Algunos de estos procesos pueden usarse para producir acabados superficiales extremadamente finos de hasta 0.025 mm (1m-in).

- Para ciertos procesos abrasivos, las dimensiones pueden sujetarse a tolerancias extremadamente estrechas.

El esmerilado es un proceso de remoción de material en el cual las partículas abrasivas están contenidas en una rueda de esmeril aglutinado que opera a velocidades periféricas muy altas. Por lo general la rueda de esmeril tiene una forma de disco, balanceada con toda precisión para soportar altas velocidades de rotación.

El esmerilado puede equipararse al fresado. En ambas técnicas, el corte ocurre en la periferia o en el frente de la rueda de esmeril, similar al fresado periférico y al fresado frontal. El esmerilado periférico es mucho más común que el esmerilado de frente. La rueda giratoria del esmeril consiste en muchos dientes cortantes (partículas abrasivas) y la pieza de trabajo avanza hacia esta rueda para lograr la remoción del material. A pesar de las similitudes, hay una diferencia significativa entre el esmerilado y el fresado: 1) los granos abrasivos en la rueda son mucho más pequeños y numerosos que los dientes del cortador de una fresa; 2) las velocidades de corte en el esmerilado son mucho más altas que en el fresado; 3) los granos abrasivos en una rueda de esmeril están orientados en forma aleatoria y tienen un ángulo de inclinación promedio muy alto; 4) una rueda de esmeril es autoafilante; al desgastarse la rueda, las partículas abrasivas pierden el filo y se fracturan para crear nuevos bordes cortantes, o se eliminan de la superficie de la rueda para dejar expuestos nuevos granos.

La rueda de esmeril

Una rueda de esmeril consiste en partículas abrasivas y material aglutinante. Los materiales aglutinantes mantienen a las partículas en su lugar y establecen la forma y la estructura de la rueda. Estos dos ingredientes y la forma en que se fabrican determinan los cinco parámetros básicos de la rueda de esmeril: 1) material abrasivo, 2) tamaño del grano, 3) material aglutinante, 4) Dureza de la rueda y 5) estructura de la rueda. Para lograr el desempeño deseado en una aplicación dada, debe seleccionarse cada parámetro con extremo cuidado.

Material abrasivo Los diferentes materiales abrasivos se adecuan para esmerilar diferentes materiales de trabajo. Las propiedades generales de un material abrasivo para las ruedas de esmeril incluyen alta dureza, resistencia al desgaste, tenacidad y fragilidad. La dureza, la resistencia y la tenacidad son propiedades convenientes para cualquier material de herramienta de corte. La fragilidad se refiere a la capacidad del material abrasivo a fracturarse cuando el filo de corte del grano se desgasta, exponiendo así un nuevo filo de corte.

El desarrollo de los abrasivos para esmerilar se describió en la nota histórica. En la actualidad, los materiales abrasivos de mayor importancia comercial son el óxido de aluminio, el carburo de silicio, el nitruro de boro cúbico y el diamante; en la tabla 25.1 se presenta una descripción de estos materiales junto con sus valores relativos de dureza.

Tamaño del grano El tamaño de grano de las partículas abrasivas es un parámetro importante en la determinación del acabado superficial y de la velocidad de remoción del material. El tamaño de grano pequeño produce mejores acabados, mientras que los mayores tamaños de grano permiten velocidades de remoción de material más grandes. Por lo tanto, cuando se selecciona el tamaño de granos abrasivos, debe tomarse en cuenta ambos parámetros. La selección del tamaño de grano depende también hasta cierto punto del tipo de material de trabajo. Los materiales de trabajo más duros requieren tamaño de grano más pequeño para un corte efectivo, mientras que los materiales más suaves requieren tamaños de granos más grandes.

El tamaño de grano se mide mediante el procedimiento de cribas y mallas, descrito en la sección 16.1. En este procedimiento, los tamaños de grano más pequeños tienen números más grandes y viceversa. El tamaño de los granos usados en las ruedas de esmeril fluctúan típicamente entre 8 y 250. El grano tamaño 8 es muy grueso y el tamaño 250 es muy fino. Los tamaños de grano más fino se utilizan para el bruñido y el superacabado (sección 25.2).

Materiales aglutinantes El material aglutinante sujeta los granos abrasivos y establece la forma y la integridad estructural de la rueda de esmeril. Las propiedades convenientes del material aglutinante incluyen la resistencia, la tenacidad, la dureza y la resistencia a la temperatura. El material aglutinante debe ser capaz de soportar las fuerzas centrífugas y las altas temperaturas experimentadas por la rueda de esmeril, y resistir sin quebrarse ante los impactos de la rueda; también deben sostener los granos abrasivos rígidamente en su lugar para lograr la acción de corte y permitir el desalojo de los granos gastados, de manera que se expongan nuevos granos. En la tabla 25.2 se identifican y se describen brevemente los materiales aglutinantes utilizados con mayor frecuencia en las ruedas de esmeril.

Estructura de la rueda y dureza de la rueda La estructura de la rueda se refiere al espaciamiento relativo entre los granos abrasivos en la rueda. Además de los granos abrasivos y el material aglutinante, las ruedas de esmeril contienen huecos de aire o poros, como se ilustra en la figura 25.1. Las proporciones volumétricas de los granos, el material aglutinante y los poros pueden expresarse como:

La estructura de la rueda se mide en una escala que va de “abierta” a “densa”. Una estructura abierta es aquella en la que Pp es relativamente grande y Pg es relativamente pequeña. Esto es, hay muchos poros y pocos granos por unidad de volumen en una rueda de estructura abierta. Por el contrario, en una estructura densa Pp es relativamente pequeña y Pg es más grande. En general, se recomiendan estructuras abiertas en situaciones donde se debe proveer espacios libres para la viruta. Las estructuras densas se usan para obtener mejores acabados superficiales y control dimensional.

La dureza de la rueda indica la resistencia del aglutinante de la rueda de esmeril para retener los granos abrasivos durante el corte. Esto depende en gran medida de la cantidad de material aglutinante presente en la estructura de la rueda, Pb, en la ecuación (25.1). La dureza se mide en una escala que va de suave a duro. Las ruedas “suaves” pierden los granos fácilmente, mientras que las ruedas “duras” retienen los granos abrasivos. Las ruedas suaves se usan generalmente para aplicaciones que requieren una baja velocidad de remoción de material y en el esmerilado de materiales de trabajo duros. Las ruedas duras se usan típicamente para lograr altas velocidades de remoción de material y para el esmerilado de materiales de trabajo relativamente suaves.

Especificación de las ruedas de esmeril Los parámetros precedentes se pueden designar concisamente usando un sistema de especificación de ruedas de esmeril definido por la American National Standards Institute (ANSI) [3]. Este sistema de especificación usa números y letras para identificar el tipo de abrasivo, el tamaño del grano, la dureza, la estructura y el material aglutinante. En la tabla 25.3 se presenta una versión abreviada de la norma ANSI que indica cómo se interpretan los números y las letras. La norma también proporciona identificaciones adicionales que pueden utilizar los fabricantes de ruedas de esmeril.

La norma ANSI para las ruedas de esmerilado de diamante y de nitruro de boro cúbico es ligeramente diferente que la de las ruedas convencionales. El sistema de especificación para estas nuevas ruedas de v se presenta en la tabla 25.4.

Las ruedas de esmerilado tienen en una variedad de formas y tamaños, como se muestra en la figura 25.2. Las configuraciones a), b) y c) son ruedas de esmerilado periféricas, en las cuales la remoción de material la realiza la circunferencia exterior de la rueda. En el inciso d) se muestra una rueda para esmerilado de corte típica, la cual involucra también el corte periférico. Las ruedas e), f) y g) son ruedas de esmerilado frontal, en las cuales la cara plana de la rueda remueve el material de la superficie de trabajo.

Análisis del proceso de esmerilado

Las condiciones de corte en el esmerilado se caracterizan por velocidades muy altas y cortes muy pequeños, comparados con el fresado y otras operaciones de maquinado tradicional. Si se usa el esmerilado superficial de la figura 25.3a) para ilustrar las características principales del proceso, la velocidad periférica de la rueda de esmeril se determina mediante la velocidad de rotación de la rueda:Cada grano de la rueda de esmeril corta una viruta individual, cuya forma antes del corte se muestra en la figura 25.3b) y cuya forma de sección transversal supuesta es triangular, como en la figura 25.3c). En el punto de salida del grano respecto al trabajo, donde la sección transversal de la viruta es mayor; este triángulo tiene una altura t y un ancho w´. En una operación de esmerilado, lo que interesa es cómo se combinan las condiciones de corte con los parámetros de la rueda de esmeril para afectar los siguientes aspectos: 1) acabado superficial, 2) fuerzas y energía, 3) temperatura de la superficie de trabajo, 4) desgaste de la rueda.

Acabado superficial La mayor parte del esmerilado comercial se realiza para lograr acabados superficiales superiores a los que puede alcanzarse con maquinado convencional. El acabado superficial de la pieza de trabajo lo afecta el tamaño de las virutas individuales que se forman durante el esmerilado. Un factor obvio en la determinación del tamaño de viruta es el tamaño del grano; los tamaños más pequeños de grano o partículas rinden mejores acabados.

A continuación, se examinan las dimensiones de una viruta individual. A partir de la geometría del proceso de esmerilado en la figura 25.3, puede mostrarse que la longitud promedio de una viruta está dada por

donde Ic es la longitud de la viruta, mm (in); D diámetro de la rueda, mm (in); y d profundidad de corte o avance radial, mm (in). Se supone que la viruta la forma un grano que actúa a través de todo el arco barrido que se muestra en el diagrama. A continuación, se examinan las dimensiones de una viruta individual. A partir de la geometría del proceso de esmerilado en la figura 25.3, puede mostrarse que la longitud promedio de una viruta está dada por

En la figura 25.3c) se muestra la sección transversal supuesta para una viruta en esmerilado. La forma de la sección transversal es triangular con un ancho w´, y es más grande que el espesor t por un factor llamado relación de aspecto del grano rg , definido por

Los valores típicos del aspecto del grano están entre 10 y 20. El número de granos o partículas activas (dientes cortantes) por pulgada cuadrada en la periferia de la rueda de esmeril se denota por C, cuyo valor es por lo general inversamente proporcional al tamaño del grano. Se relaciona C también con la estructura de la rueda. Una estructura más densa implica más granos por área. Con base en el valor de C, el número de virutas formadas por unidad de tiempo nc está dado por

donde U energía específica, J/mm3 (in-lb/in3 ); Fc la fuerza de corte necesaria para pasar el trabajo contra la rueda, N (lb); v velocidad de la rueda, m/min (ft/min); vw velocidad del trabajo, mm/min (in/min); w ancho del corte, mm (in); y d profundidad de corte, mm (in).

En el esmerilado, la energía específica es mucho más grande que en el maquinado convencional. Hay varias razones para esto. La primera es el efecto del tamaño en el maquinado. Como se analizó previamente, el espesor de la viruta en el esmerilado es mucho menor que para otras operaciones de maquinado, como el fresado. De acuerdo con este efecto de tamaño (sección 21.4), los tamaños más pequeños de viruta en el esmerilado ocasionan que la energía requerida para remover cada unidad de volumen de material sea significativamente más alta que en el maquinado convencional: aproximadamente diez veces más alta.

Segundo, los granos individuales en una rueda de esmeril tienen ángulos de inclinación extremadamente negativos. El ángulo de inclinación promedio es de aproximadamente -30°, y se cree que en algunos granos individuales hay valores de hasta -60°. Estos ángulos de inclinación muy bajos dan por resultado valores bajos para el ángulo del plano de corte y altas deformaciones cortantes; los dos hechos anteriores implican niveles de energía más altos en el esmerilado.

Tercero, la energía específica es más alta en el esmerilado porque no todas las partículas individuales se involucran en el corte real. Debido a sus posiciones y a las orientaciones aleatorias de los granos en la rueda, algunos granos no se proyectan lo suficiente dentro de la superficie de trabajo para realizar el corte. Pueden reconocerse tres tipos de acciones de los granos, como se ilustra en la figura 25.4: a) Granos de corte, en el cual los granos penetran bastante dentro de la superficie para formar una viruta y remover el material: b) Granos fracturados, en el cual el grano penetra dentro del trabajo, pero no lo suficiente para causar corte; en su lugar, la superficie del trabajo se deforma y la energía se consume generando calor sin ninguna remoción de material; y c) fricción, en el cual el grano toca la superficie durante su recorrido, pero solamente ocurre fricción de roce, la cual consume energía generando calor sin remover ningún material.

donde F´ c es la fuerza de corte que actúa sobre un grano individual, K1 es una constante de proporcionalidad que depende de la resistencia del material que se corta y de la agudeza de los granos individuales; los otros términos se definieron con anterioridad. La significación práctica de esta relación es que afecte o no F´ c a los granos individuales, jalará hacia afuera de la rueda de esmeril, un factor importante en la capacidad de la rueda para reafilarse a sí misma. Con referencia al análisis previo del grado de la rueda, puede lograrse que una rueda dura parezca más suave al incrementar la fuerza de corte que actúa sobre los granos individuales a través de ajustes apropiados en vw, v y d, de acuerdo con la ecuación (25.8).

Temperaturas en la superficie de trabajo Debido al efecto de tamaño de grano, a los ángulos de inclinación altamente negativos, la profundidad del corte y a la fricción de los granos abrasivos contra la superficie de trabajo, el proceso de esmerilado se caracteriza por altas temperaturas y alta fricción. Al contrario de las operaciones convencionales de maquinado en las cuales la mayor parte de la energía calorífica generada en el proceso se va con la viruta, la mayor parte de la energía en el esmerilado permanece en la superficie trabajada [11], lo que ocasiona altas temperaturas de la superficie de trabajo. Las altas temperaturas superficiales tienen varios efectos dañinos posibles, sobre todo quemaduras y grietas en la superficie. Las marcas de quemaduras aparecen como decoloraciones de la superficie debidas a la oxidación. A menudo, las quemaduras por esmerilado son una señal de daño metalúrgico justo debajo de la superficie. Las grietas superficiales son perpendiculares a la dirección de la velocidad de la rueda. Éstas indican un caso extremo de daño térmico en la superficie de trabajo.

Resulta importante entender qué factores tienen influencia en la temperatura de la superficie de trabajo en el esmerilado. Se ha observado de manera experimental que la temperatura superficial depende de la energía por área superficial esmerilada (relacionada estrechamente con la energía específica U). Como ésta varía de manera inversa con el espesor de la viruta, puede demostrarse que la temperatura superficial Ts se relaciona con los parámetros del esmerilado de la siguiente manera [9]:

donde K2 una constante de proporcionalidad. La implicación práctica de esta relación es que el daño superficial debido a la alta temperatura del trabajo puede mitigarse al disminuir la profundidad de corte d, la velocidad de la rueda v y el número de partículas activas por pulgada cuadrada en la rueda de esmeril C, o al incrementar la velocidad de trabajo vw. Además, las ruedas de esmeril desgastadas y las ruedas que tienen alta dureza y estructura densa, tienden a causar problemas térmicos. Por supuesto, el uso de un fluido de corte también puede reducir las temperaturas de esmerilado.

Desgaste de la rueda Las ruedas de esmeril se desgastan como cualquier herramienta de corte convencional. Se reconocen tres mecanismos como las causas principales de desgaste en las ruedas de esmeril: 1) fractura de granos, 2) desgaste por rozamiento y 3) fractura del aglutinante. La fractura del grano ocurre cuando una porción de los granos se rompe, pero el resto permanece aglutinado en la rueda. Los filos del área fracturada se convierten en nuevos filos de corte en la rueda de esmeril. La tendencia del grano a fracturarse se denomina fragilidad. Una alta fragilidad significa que los granos se fracturan más rápidamente debido a las fuerzas de corte en los granos F´c.

El desgaste por rozamiento involucra el desgaste de los granos individuales que dan como resultado zonas planas y filos redondeados. Este tipo de desgaste es análogo al desgaste de una herramienta de corte convencional. Se debe a mecanismos físicos similares, incluidas la fricción y la difusión, así como las reacciones químicas que se originan entre el material abrasivo y el de trabajo en presencia de temperaturas muy altas.

La fractura del aglutinante ocurre cuando los granos individuales son expulsados del material aglutinante. La tendencia hacia este mecanismo depende del grado de la rueda, entre otros factores. La fractura del aglutinante ocurre generalmente porque el grano se ha despegado debido al desgaste por roce, y la fuerza resultante del corte es excesiva. Los granos afilados cortan de manera más efectiva con fuerzas de corte más bajas; por lo tanto, éstos permanecen fijos en la estructura del aglutinante.

Los tres mecanismos se combinan para ocasionar que la rueda de esmeril se desgaste, como se describe en la figura 25.5. Pueden identificarse tres regiones de desgaste. En la primera región, los granos son agudos inicialmente y el desgaste se acelera debido a la fractura de los granos. Éste corresponde al periodo de “irrupción” en el desgaste convencional de la herramienta. En la segunda región, la velocidad de desgaste es bastante constante y provoca una relación lineal entre la rueda de esmeril y el volumen de metal removido. La característica principal de esta región es el desgaste por rozamiento, con algo de fractura de granos y de aglutinante. En la tercera sección de la curva de desgaste de la rueda, los granos se vuelven lisos y las magnitudes de la depresión y del rozamiento se incrementan en relación con el corte. Además, algunas de las virutas se quedan atrapadas en los poros de la rueda. A esto se le llama tapado de la rueda; dicho efecto impide la acción de corte y conduce a un mayor calentamiento y a temperaturas superficiales de trabajo. Como consecuencia, la eficiencia del esmerilado decrece y el volumen de la rueda removida aumenta en relación con el volumen del metal removido.

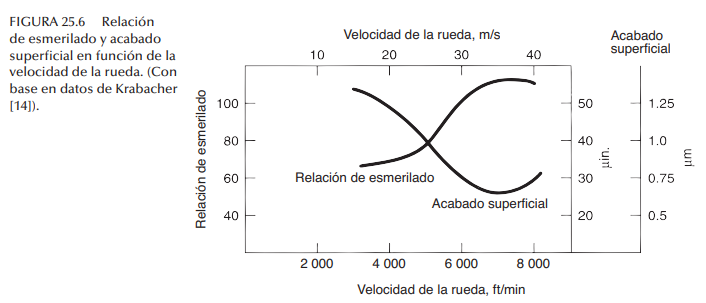

La relación de esmerilado es un término usado para indicar la pendiente de la curva de desgaste de la rueda. En forma específica,

Cuando la rueda está en la tercera región de la curva de desgaste, debe reafilarse mediante un procedimiento llamado aderezado, que consiste en 1) romper los granos desgastados en la periferia exterior de la rueda de rectificado a fin de exponer granos afilados frescos y 2) remover las virutas que se han quedado atrapadas en los poros de la rueda. Esto se logra por medio de un disco giratorio, una barra abrasiva u otra rueda de rectificado operando a alta velocidad, sostenida contra la rueda que se adereza cuando está girando. Aunque el aderezado afila la rueda, no garantiza la forma de la rueda. El formado es un procedimiento alternativo que no sólo afila la rueda, sino que también restaura su forma cilíndrica y asegura la rectitud de su perímetro exterior. El procedimiento implica el uso de una herramienta de punta de diamante (se puede usar también otros tipos de herramienta para rectificar) que avanza lentamente y con precisión a través de la rueda conforme ésta gira. Lo anterior sucede a una profundidad muy ligera de la rueda (0.025 mm o menos).

Lineamientos de aplicación Existen muchas variables en el rectificado que afectan su desempeño y el éxito de la operación. Los lineamientos listados en la tabla 25.5 son útiles para clasificar las numerosas complejidades y seleccionar los parámetros apropiados de la rueda y las condiciones de esmerilado.

Fluidos de esmerilar La aplicación adecuada de los fluidos de corte ha sido efectiva para reducir los efectos térmicos y las altas temperaturas superficiales de trabajo descritas con anterioridad. Cuando estos fluidos se usan en la operación de esmerilado, se llaman fluidos de esmerilar. Las funciones que desempeñan son similares a las de los fluidos de corte (sección 23.4). Dos funciones comunes son reducir la fricción y eliminar el calor de los procesos. Además, el lavado de las virutas y la reducción de la temperatura de la superficie de trabajo son muy importantes en el esmerilado.

Los tipos de fluidos de esmerilado incluyen en su composición química aceites de esmerilar y aceites solubles al agua. Los aceites de esmerilar se derivan del petróleo y otras fuentes. Estos productos son atractivos debido a que la fricción es un factor importante en el esmerilado. Sin embargo, presentan riesgos de incendio y de la salud para el operador y su costo es alto en relación con los aceites solubles. Además, su capacidad de eliminar el calor es menor que la de los fluidos solubles en agua.

Por esto se recomiendan comúnmente las mezclas de aceite en agua como fluidos de esmerilar, cuyas concentraciones son más altas que los aceites solubles para corte convencional; de esta forma se refuerza el mecanismo de reducción de la fricción.

El rectificado se usa tradicionalmente para el acabado de piezas cuya geometría ha sido creada mediante otras operaciones. Por consiguiente, se han diseñado máquinas para rectificar superficies planas, cilindros exteriores o interiores y formas de contorno, como roscas. Los contornos se crean frecuentemente por medio de ruedas de formado especial, que tienen el contorno opuesto al que se desea impartir al trabajo. El rectificado se usa también en los cuartos de herramientas para formar la geometría de las herramientas de corte. Además de estos usos tradicionales, las aplicaciones del esmerilado se están expandiendo para incluir operaciones de más alta velocidad y más alta remoción de material. El estudio de las operaciones y de las máquinas en esta sección incluyen los siguientes tipos: 1) Esmerilado de superficies planas, 2) esmerilado de superficies cilíndricas, 3) esmerilado sin centros, 4) esmerilado de alta remoción de material, 5) otras operaciones de esmerilado.

El esmerilado de superficies planas Se usa normalmente, como su nombre lo indica, para el esmerilado de superficies planas. Se realiza ya sea con la periferia de la rueda de esmeril o con la cara plana de la rueda. Como el trabajo se sostiene normalmente en una orientación horizontal, el esmerilado periférico se realiza girando la rueda en un eje horizontal, y el esmerilado frontal se realiza girando la rueda en un eje vertical. En cualquier caso, el movimiento relativo de la pieza de trabajo se logra mediante un movimiento oscilante de la pieza de trabajo frente a la rueda o haciéndola girar. Estas posibles combinaciones de las orientaciones de los movimientos de la rueda y de la pieza de trabajo producen los cuatro tipos de máquinas de esmerilado superficial que se ilustran en la figura 25.7.

De los cuatro tipos, la máquina de husillo horizontal con mesa oscilante, y que es la más común, se muestra en la figura 25.8. El esmerilado se realiza haciendo oscilar el trabajo en forma longitudinal bajo la rueda a una profundidad muy pequeña (avance normal) y haciendo avanzar la rueda en forma transversal dentro del trabajo una cierta distancia entre cada recorrido. En estas operaciones el ancho de la rueda es generalmente menor que el de la pieza de trabajo.

Además de sus aplicaciones convencionales, una máquina de esmerilado con husillo horizontal y mesa oscilante puede usarse para formar superficies con contornos especiales empleando una rueda de rectificado perfilada. En lugar de hacer avanzar la rueda transversalmente sobre el trabajo conforme éste oscila, la rueda penetra verticalmente en el trabajo. Por lo tanto, la forma de la rueda se transfiere a la superficie del trabajo.

Las máquinas de esmerilar con husillos verticales y mesas oscilantes se montan para que el diámetro de la rueda sea mayor que el ancho del trabajo. En consecuencia, estas operaciones pueden realizarse sin necesidad de usar un movimiento de avance transversal. En su lugar, el esmerilado se realiza haciendo oscilar el trabajo enfrente de la rueda y haciendo avanzar la rueda verticalmente en el trabajo a la dimensión deseada. Esta configuración es capaz de lograr una superficie muy plana en el trabajo.

De los dos tipos de mesa rotatoria para esmerilado de la figura 25.7b) y d), las máquinas de husillo vertical son las más comunes. Debido a la superficie de contacto relativamente grande que existe entre la rueda y la pieza de trabajo, las máquinas de esmerilar de mesa rotatoria y husillo vertical son capaces de altas velocidades de remoción del metal cuando están equipadas con las ruedas de esmeril apropiadas.

El esmerilado cilíndrico externo se usa para terminar piezas que han sido maquinadas al tamaño aproximado y tratadas térmicamente para alcanzar la dureza deseada. Estas piezas incluyen ejes, cigüeñales, husillos, cojinetes, boquillas y rodillos para molinos laminadores. La operación de esmerilado produce el tamaño final y el acabado superficial requerido en estas piezas endurecidas.

El esmerilado cilíndrico interno opera en forma similar a la operación de torneado

interno. La pieza de trabajo se sostiene por lo general en un mandril y se hace girar para

obtener velocidades superficiales de 20 a 60 m/min (75 a 200 ft/min) [16]. Las velocidades

superficiales de la rueda son similares a las del esmerilado cilíndrico externo. La rueda avanza en cualquiera de estas dos formas: avance transversal, figura 25.9b), y avance

profundo. Obviamente, el diámetro de la rueda en el esmerilado cilíndrico interno debe

ser más pequeño que el agujero perforado originalmente. Esto significa frecuentemente

que el diámetro de la rueda es muy pequeño y, por lo tanto, se necesitan velocidades de

rotación muy altas a fin de lograr la velocidad superficial deseada. El esmerilado interno

se usa para acabar superficies internas endurecidas de guías de cojinetes y superficies de

bujes.

Esmerilado sin centros El esmerilado sin centros es un proceso alternativo para esmerilar superficies cilíndricas internas y externas. Como su nombre lo indica, la pieza de trabajo no se sostiene entre los centros, lo cual produce una reducción del tiempo de manejo

del trabajo. Por esta causa, el esmerilado sin centros se usa frecuentemente para trabajo

de alta producción. El arreglo para el esmerilado externo sin centros (figura 25.11) consiste en dos ruedas: la rueda de esmeril y una rueda reguladora. Las piezas de trabajo, que

El arreglo típico en el esmerilado interno sin centros se muestra en la figura 25.12. En lugar de la cuchilla de apoyo, se usan dos rodillos de soporte para mantener la posición del trabajo. La rueda reguladora se inclina en un pequeño ángulo para controlar el avance del trabajo que pasa enfrente de la rueda de esmeril. Debido a la necesidad de sostener la rueda de esmeril, no es posible el avance del trabajo como en el esmerilado externo sin centros. Por lo tanto, esta operación de esmerilado no puede lograrse a las mismas velocidades de alta producción que son posibles en el proceso externo sin centros. Su ventaja consiste en que es capaz de proporcionar una concentricidad muy estrecha entre los diámetros interno y externo de una pieza tubular, como las guías para un cojinete de rodillos.

Las profundidades de corte en el esmerilado de alta remoción son de 1 000 a 10 000 veces más grandes que en el esmerilado superficial convencional, y las velocidades de avance se reducen alrededor de la misma proporción. Sin embargo, la tasa de remoción del material y la productividad se incrementan debido a que la rueda corta de manera continua. Esto contrasta con el esmerilado convencional en el cual el movimiento oscilante del trabajo da como resultado una pérdida significativa de tiempo durante cada carrera.

El esmerilado de alta remoción puede aplicarse en el esmerilado de superficies planas y en el esmerilado cilíndrico externo. Las aplicaciones del esmerilado de superficies planas incluyen el esmerilado de ranuras y perfiles. El proceso parece especialmente apropiado para aquellos casos en los cuales la relación entre profundidad y ancho es relativamente grande. Las aplicaciones cilíndricas incluyen roscas, perfiles de engranes formados y otros componentes cilíndricos. El término esmerilado profundo se usa en Europa para describir estas aplicaciones del esmerilado cilíndrico externo con avance lento.

Se ha despertado un reciente interés en el esmerilado de alta remoción debido a la introducción de máquinas esmeriladoras diseñadas con características especiales para realizar este proceso. Dentro de estas características están [11] alta estabilidad estática y dinámica, correderas muy precisas con poca tendencia a atascarse, poder incrementado del husillo (dos a tres veces la potencia de las máquinas de esmerilado convencionales), mesas estables para avances lentos, sistemas de manejo de fluidos para esmerilado de alta presión, sistemas capaces de aderezar las ruedas de esmerilado durante el proceso. Las ventajas típicas del esmerilado de alta remoción incluyen: 1) altas tasas de remoción de material, 2) precisión mejorada para piezas contorneadas y 3) temperaturas reducidas en la superficie de trabajo.

Otras operaciones de esmerilado Es necesario mencionar otras operaciones de esmerilado para completar la revisión de esta sección. Se incluyen el afilado de herramientas, esmerilado de interiores vertical, esmeril de discos, rebabadores y bandas abrasivas.

Las herramientas de corte están hechas de acero endurecido y otros materiales duros. Las esmeriladoras de herramientas son máquinas de rectificar especiales, de varios diseños para afilar y reacondicionar las herramientas de corte. Estas máquinas tienen dispositivos que posicionan y orientan las herramientas durante el esmerilado de las superficies deseadas, a los ángulos y radios especificados. Algunas de las esmeriladoras de herramientas son de propósito general, mientras que otras tienen el único propósito de generar geometría de tipos específicos de herramienta. Las esmeriladoras de afilado de herramientas de propósito general usan aditamentos especiales y ajustes para acomodar una variedad de configuraciones geométricas de las herramientas. Las esmeriladoras de herramientas de propósito único incluyen afiladores para fresas de engranes, afiladores de fresas de varios tipos, afiladores de brocas y afiladores de punta de brocas.

Las esmeriladoras de interiores verticales son máquinas usadas tradicionalmente para rectificar agujeros con alta precisión en piezas de acero endurecido. Las aplicaciones originales incluyen matrices y troqueles. Aunque estas aplicaciones son todavía importantes, las esmeriladoras de interiores verticales se usan actualmente en un rango más amplio, donde se requiere alta precisión y buen acabado de componentes endurecidos. Hay máquinas de esmerilado interno vertical que disponen de controles numéricos para lograr una operación automatizada.

Los esmeriles de disco son máquinas esmeriladoras con discos abrasivos grandes montados en ambos extremos de un husillo horizontal, como se muestra en la figura 25.14. El trabajo se sostiene contra la superficie lateral plana de la rueda (en general, manualmente) para realizar la operación de esmerilado. Algunas máquinas esmeriladoras de disco tienen husillos opuestos dobles. Al ajustar los discos a la separación deseada, la pieza de trabajo puede avanzar en forma automática entre los dos discos y puede esmerilarse simultáneamente sobre los lados opuestos. Las ventajas del esmerilador de discos son una buena planicidad y paralelismo a velocidades altas de producción.

La configuración del rebabador es similar al esmeril de disco. La diferencia es que el esmerilado se hace en la periferia de la rueda más que en el lado plano de la rueda. Por lo tanto, el diseño de las ruedas de esmeril es diferente al de los esmeriladores de discos. El rebabado es generalmente una operación manual para operaciones de esmerilado de desbaste, tales como remover la rebaba de piezas fundidas, forjado y alisado de las juntas soldadas.

El esmerilado con bandas abrasivas usa partículas abrasivas pegadas a una banda flexible (tela). El arreglo típico se ilustra en la figura 25.15. El soporte de la banda se requiere cuando el trabajo se presiona contra ella; este soporte se consigue por medio de un rodillo o placa localizado atrás de la banda. Se usa una placa plana para trabajos que necesiten superficies planas. Se puede usar una placa suave si se quiere conformar la banda al contorno general de la pieza durante el esmerilado. La velocidad de la banda depende del material que se está esmerilando. El rango típico es de 750 a 1 700 m/min (2 500 a 5 500 ft/min). Debido a los mejoramientos en los abrasivos y en los materiales aglutinantes, cada vez se usan más bandas abrasivas para altas velocidades de remoción de material, en lugar del esmerilado ligero aplicado tradicionalmente. El término lijadora de banda se refiere a las aplicaciones ligeras del esmerilado, en las cuales la pieza de trabajo se presiona contra la banda para eliminación de rebabas y salientes, y también para producir un mejor acabado en forma rápida y manual.

Otros procesos abrasivos incluyen el rectificado, el bruñido, el superacabado, el pulido y el abrillantado. Éstos se usan exclusivamente como operaciones de acabado. La forma inicial de la pieza se crea mediante algún otro proceso y se termina por medio de alguna de estas operaciones para obtener un acabado superficial superior. Las geometrías usuales de las piezas para estos procesos se indican en la tabla 25.6. Para efectos de comparación, también se presentan los datos correspondientes para el esmerilado.

Otra clase de operaciones de acabado, llamadas acabado en masa , se usan para acabar piezas en forma colectiva más que individual. Estos métodos de acabado masivo se usan también para limpieza y eliminación de rebabas.

Rectificado

El rectificado es un proceso abrasivo ejecutado por un conjunto de barras abrasivas pegadas. Una aplicación común es el acabado de las perforaciones en los motores de combustión interna. Otras aplicaciones incluyen cojinetes, cilindros hidráulicos y cañones de pistolas. En estas aplicaciones se logran acabados superficiales cercanos a 0.12 mm (5 m-in) o ligeramente menores. El rectificado produce una superficie cruzada transversal característica, que tiende a retener la lubricación durante la operación del componente, contribuyendo a su funcionamiento y vida de servicio.

El proceso de rectificado para una superficie cilíndrica interna se ilustra en la figura 25.16. La herramienta de rectificado consiste en un conjunto de barras abrasivas pegadas. Se usan cuatro barras sobre la herramienta que se muestra en la figura, pero su número depende del tamaño del agujero. Para agujeros pequeños (por ejemplo, cañones de pistola) se podrían usar de dos a cuatro barras, y para agujeros de diámetro más grande se podrían usar una docena o más. El movimiento de la herramienta de rectificado es una combinación de rotación y oscilación lineal, regulada de tal manera que un punto dado de la barra abrasiva no repite la misma trayectoria. Este movimiento bien complejo produce el patrón cruzado transversal sobre la superficie del barreno. Las velocidades de rectificado están entre 15 y 150 m/min (50 y 500 ft/min) [4]. Durante este proceso las barras abrasivas presionan hacia afuera contra la superficie del barreno para producir la acción de corte abrasiva deseada. Son típicas las presiones de rectificado de 1 a 3 MPa (150 a 450 lb/in2 ), aunque se han reportado presiones fuera de este rango [4]. La herramienta de rectificado se sostiene en el orificio mediante dos juntas universales, lo que ocasiona que la herramienta siga el eje previamente definido del orificio. El rectificado agranda y termina la perforación, pero no puede cambiar su localización.

En el rectificado, el tamaño de los granos fluctúa entre 30 y 600. Tanto en el rectificado como en el esmerilado existe la misma relación entre mejor acabado y velocidades de remoción de material más altas. La cantidad de material removido de la superficie de trabajo durante una operación de rectificado puede ser de hasta 0.5 mm (0.020 in), pero generalmente es mucho menor que esto. En el rectificado, es necesario usar un fluido de corte con el fin de enfriar y lubricar la herramienta y para ayudar a remover las virutas.

El bruñido es un proceso abrasivo que se usa para producir acabados superficiales de extrema precisión y tersura. Se usa en la producción de lentes ópticos, superficies metálicas para cojinetes, calibradores y otras piezas que requieren acabados muy buenos. Con frecuencia, se bruñen las piezas metálicas que están sujetas a cargas y fatiga o superficies que se usan para formar un sello con una pieza complementaria.

En lugar de una herramienta abrasiva, en el bruñido se usa una suspensión de partículas abrasivas muy pequeñas mezcladas en un fluido entre la pieza de trabajo y la herramienta de bruñir. En la figura 25.17 se ilustra la aplicación del proceso en la fabricación de lentes. Al fluido con abrasivos se le llama compuesto para bruñir y tiene la apariencia general de una pasta calcárea. Los fluidos que se usan para hacer el compuesto son aceites y queroseno. Los abrasivos comunes son óxido de aluminio y carburo de silicio con tamaños de grano típicos entre 300 y 600. La herramienta para bruñido se llama contraforma y tiene exactamente la contraforma de la forma deseada en la pieza de trabajo. Para realizar el proceso, la contraforma se presiona contra el trabajo y se mueve hacia atrás y adelante sobre la superficie en forma de un ocho u otro patrón de movimiento, sujetando todas las porciones de la superficie a la misma acción. El bruñido se hace algunas veces a mano, pero las máquinas bruñidoras realizan el proceso con mayor consistencia y eficiencia.

Los materiales que se usan para la contraforma van desde acero y fundición de hierro hasta cobre o plomo. Se han hecho ruedas contraforma de madera. Dado que se usa un compuesto de pulido en lugar de una herramienta abrasiva pegada, el mecanismo de este proceso es de alguna forma diferente al esmerilado. Se cree que existen dos mecanismos alternativos de corte en el bruñido [4]. En el primer mecanismo, las partículas abrasivas ruedan y se deslizan entre la rueda de bruñido y el trabajo, y ocurre muy poca acción de corte en ambas superficies. En el segundo mecanismo, los abrasivos quedan incorporados en la superficie de la contraforma y la acción de corte es muy similar al esmerilado. Lo más probable es que el bruñido sea una combinación de estos dos mecanismos, dependiendo de la dureza relativa del trabajo y de la contraforma. Para contraformas de materiales suaves, el mecanismo de incorporación de granos es el dominante y para contraformas duras, domina el rodado y el deslizado.

Superacabado

El superacabado es un proceso abrasivo similar al lapeado. Ambos procesos usan una barra con abrasivo pegado, la cual se mueve mediante una acción oscilante y de compresión contra la superficie que se trabaja. El superacabado difiere del bruñido en los siguientes aspectos [4]: 1) los recorridos son más cortos, 5 mm (3/16 in); 2) se usan frecuencias más altas (hasta 1 500 recorridos por minuto); 3) se aplican presiones más bajas entre la herramienta y la superficie, debajo de 0.28 MPa (40 lb/in2 ); 4) las velocidades de la pieza de trabajo son más bajas 15 m/min (50 ft/min) o menos; y 5) los tamaños de granos son generalmente menores. El movimiento relativo entre la barra abrasiva y la superficie de trabajo es variado, de manera que los granos individuales no recorren la misma trayectoria. Se usa un fluido de corte para enfriar la superficie del trabajo y eliminar las virutas. Además, el fluido tiende a separar la barra abrasiva de la superficie de trabajo después de que se alcanza un cierto nivel de tersura en las superficies; de esta forma se previene una acción posterior de corte. El resultado de estas condiciones de operación son acabados similares al de un espejo con valores en la rugosidad superficial cercanos a 0.025 mm (1 m-in). El superacabado puede usarse para superficies planas y cilíndricas externas. El proceso se ilustra en la figura 25.18 para estas últimas geometrías.Pulimentado y abrillantado

El pulimentado se usa para remover arañazos y rebabas y para alisar las superficies gruesas por medio de granos abrasivos pegados a una rueda de pulimentado que gira a altas velocidades, alrededor de 2 300 m/min (7 500 ft/min). Las ruedas se hacen de lona, cuero, fieltro e incluso papel; así, estas ruedas son un tanto flexibles. Los granos abrasivos se pegan en la periferia de la rueda. Cuando se gastan los abrasivos, se le vuelven a pegar a la rueda nuevos granos. El tamaño de los granos es de 20 a 80 para pulimentado basto y de 90 a 120 para pulimentado fino, y arriba de 120 para acabados más finos. A menudo, las operaciones de pulimentado se realizan a mano.

El abrillantado es similar en apariencia al pulimentado, pero su función es diferente. El abrillantado se usa para producir superficies atractivas de alto lustre. Las ruedas de abrillantado se hacen de materiales similares a las ruedas de pulido (cuero, fieltro, algodón, etcétera) pero las ruedas de abrillantado por lo general son más suaves. Los abrasivos son muy finos y están contenidos en un compuesto de abrillantado que se presiona en la superficie externa de la rueda mientras gira. Esto contrasta con el pulimentado, en el cual los granos de abrasivos están pegados a la superficie de la rueda. Las partículas abrasivas deben reponerse periódicamente como en el pulimentado. El abrillantado se hace por lo general manualmente, como en el pulimentado, aunque se han diseñado máquinas para realizar el proceso de manera automática. Las velocidades están entre 2 400 y 5 200 m/ min (8 000 y 17 000 ft/min).

REFERENCIAS

[1] Aronson, R. B., “More Than a Pretty Finish”, Manufacturing Engineering, febrero de 2005, pp. 57-69.[2] Andrew, C., Howes, T. D. y Pearce, T. R. A., Creep Feed Grinding, Holt, Rinehart and Winston, Ltd., Londres, 1985.

[3] ANSI Standard B74.13-1977, “Markings for Identifying Grinding Wheels and Other Bonded Abrasives”, American National Standards Institute, Nueva York, 1977.

[4] Armarego, E. J. A. y Brown, R. H., The Machining of Metals, Prentice-Hall, Inc., Englewood Cliffs, N.J., 1969.

[5] Bacher, W. R. y Merchant, M. E., “On the Basic Mechanics of the Grinding Process”, Transactions ASME, Serie B, vol. 80, núm. 1, 1958, pp. 141.

[6] Black, P. H., Theory of Metal Cutting, McGraw-Hill Book Company, Inc., Nueva York, 1961.

[7] Boothroyd, G. y Knight, W. A., Fundamentals of Metal Machining and Machine Tools, 2a. ed., Marcel Dekker. Inc., Nueva York, 1989.

[8] Boston, O. W., Metal Processing, 2a. ed., John Wiley & Sons, Inc., Nueva York, 1951.

[9] Cook, N. H., Manufacturing Analysis, Addison-Wesley Publishing Company, Inc., Reading, Mass., 1966.

[10] DeGarmo, E. P., Black, J. T. y Kohser, R. A., Materials and Processes in Manufacturing, 9a. ed., John Wiley & Sons, Inc., Nueva York. 2003.

[11] Drozda, T. J. y Wick. C. (eds.), Tool and Manufacturing Engineers Handbook, 4a. ed., Vol. I. Machining, Society of Manufacturing Engineers. Dearborn, Mich., 1983.

[12] Eary, D. F. y Johnson. G. E., Process Engineering for Manufacturing, Prentice-Hall, Inc., Englewood Cliffs, N. J., 1962.

[13] Kaiser, R., “The Facts about Grinding”, Manufacturing Engineering, vol. 125, núm. 3, septiembre de 2000, pp. 78-85.

[14] Krabacher, E. J., “Factors Influencing the Performance of Grinding Wheels”, Transactions ASME, Serie B, vol. 81, núm. 3, 1959, pp. 187-199.

[15] Krar, S. F., Grinding Technology, 2da. ed., Delmar Publishers, 1995.

[16] Machining Data Handbook, 3a. ed., vol. I y II. Metcut Research Associates, Inc., Cincinnati, Ohio, 1980.

[17] Malkin, S., Grinding Technology: Theory and Applications of Machining with Abrasives, Society of Manufacturing Engineers, Dearborn, Mich., 1996.

[18] Phillips, D., “Creeping Up”, Cutting Tool Engineering, vol. 52, núm. 3, marzo de 2000, pp. 32-43.

[19] Salmon, S., “Creep-Feed Grinding Is Surprisingly Versatile.” Manufacturing Engineering, noviembre de 2004, pp. 59-64.

Comentarios

Publicar un comentario