PROCESO DE MAQUINADO NO TRADICIONAL Y DE CORTE TÉRMICO

Desde la Segunda Guerra Mundial se han desarrollado procesos no tradicionales, como respuesta a las necesidades nuevas y específicas que no pueden satisfacerse mediante métodos convencionales. Estas necesidades y la importancia comercial y tecnológica resultante de los procesos no tradicionales incluyen:

- La necesidad de maquinar metales y no metales de reciente creación. Con frecuencia, estos materiales nuevos tienen propiedades especiales (por ejemplo: resistencia, tenacidad y alta dureza) que dificultan o imposibilitan su maquinado mediante métodos convencionales.

- La necesidad de obtener geometrías de piezas inusuales o complejas que no se obtienen con facilidad y que, en algunos casos, son imposibles de lograr mediante maquinado convencional.

- La necesidad de evitar daños externos en una pieza, lo cual sucede frecuentemente por los esfuerzos que surgen por el maquinado convencional.

Existen literalmente docenas de procesos de maquinado no tradicionales y gran parte de ellos son únicos en su rango de aplicaciones. En este capítulo se analizarán los de mayor importancia comercial. Varias de las referencias bibliográficas de este libro contienen análisis más detallados de estos métodos no tradicionales.

A menudo, los procesos no tradicionales se clasifican de acuerdo con la forma principal de energía que usan para la remoción de materiales. En esta clasificación hay cuatro tipos:

1. Mecánicos. En estos procesos no tradicionales se utiliza energía mecánica en alguna forma diferente a la acción de una herramienta de corte convencional. La forma típica de acción mecánica en estos procesos es la erosión del trabajo mediante un chorro a alta velocidad de abrasivos o fluidos (o ambos).

2. Eléctricos. Estos procesos no tradicionales usan energía electroquímica para la remoción de material; el mecanismo es lo opuesto al de galvanoplastia.

3. Térmicos. Estos procesos usan energía térmica para cortar o dar forma a una pieza de trabajo. Por lo general se aplica energía térmica a una parte muy pequeña de la superficie de trabajo, lo que provoca que esa parte se remueva por fusión o vaporización del material. La energía térmica se genera mediante la conversión de energía eléctrica en energía térmica.

4. Químicos. La mayoría de los materiales (en particular los metales) son susceptibles de ataques químicos por medio de ciertos ácidos y otras sustancias. En el maquinado químico, las sustancias seleccionadas remueven material de ciertas porciones de la pieza de trabajo, mientras que otras porciones de la superficie se protegen con una máscara.

PROCESOS DE ENERGÍA MECÁNICA

En esta sección se examinarán varios de los procesos no tradicionales de energía mecánica: 1) el maquinado ultrasónico, 2) el corte con chorro de agua, 3) el corte con chorro de agua abrasiva y 4) el maquinado con chorro abrasivo.

Maquinado ultrasónico

El maquinado ultrasónico (USM, por sus siglas en inglés) es un proceso de maquinado no tradicional en el cual se utilizan abrasivos a alta velocidad contenidos en una pasta fluida sobre un trabajo, mediante una herramienta vibratoria en amplitud baja, alrededor de 0.075 mm (0.003 in) y en una alta frecuencia, aproximadamente 20 000 Hz. La herramienta oscila en una dirección perpendicular a la superficie de trabajo y avanza lentamente hacia el trabajo para que la pieza adopte la forma deseada. Sin embargo, la acción de los abrasivos es lo que ejecuta el corte, al chocar contra la superficie de trabajo. El arreglo general del proceso de USM se muestra en la figura 26.1.Los materiales de herramienta comunes que se usan en el USM incluyen el acero suave y el acero inoxidable. Los materiales abrasivos incluyen el nitrato de boro, el carburo de boro, el óxido de aluminio, el carburo de silicio y el diamante. El tamaño de los granos (sección 16.1.1) varía entre 100 y 2 000. La amplitud de vibración debe establecerse aproximadamente igual al tamaño del grano y el tamaño del espaciamiento debe mantenerse en alrededor de dos veces el del grano. En un grado significativo, el tamaño del grano determina el acabado superficial en la nueva superficie de trabajo. Además del acabado superficial, la velocidad de remoción de materiales es una importante variable de rendimiento en el maquinado ultrasónico. Para determinado material de trabajo, la velocidad de remoción en el USM aumenta, al incrementar la frecuencia y la amplitud de vibración, como se muestra en la figura 26.2.

La acción de corte en el USM afecta tanto a la herramienta como al trabajo. Conforme las partículas abrasivas erosionan la superficie de trabajo, también desgastan la herramienta y afectan su forma. Por lo tanto, es importante conocer los volúmenes relativos que se remueven del material de trabajo y de la herramienta durante el proceso, de manera semejante a la relación de esmerilado (sección 25.1.2). Esta relación de materia prima removida por desgaste de la herramienta varía para los diferentes materiales de trabajo, en proporciones que van desde 100:1 para cortar vidrio, hasta 1:1 para cortar acero de herramienta. La pasta fluida en el USM consiste en una mezcla de agua y partículas abrasivas. La concentración de abrasivos en el agua varía de 20% a 60% [5].

La pasta debe circular en forma continua para que entren en acción los granos frescos en el espaciamiento entre la herramienta y el trabajo. También sirve para retirar las rebabas y los restos de esmeril producidos por el proceso de corte.

El maquinado ultrasónico se creó por la necesidad de maquinar materiales de trabajo duros y frágiles, tales como la cerámica, el vidrio y los carburos. También se usa con éxito sobre ciertos materiales, tales como el acero inoxidable y el titanio. Las formas que se obtienen mediante el USM incluyen orificios no redondeados, orificios a lo largo de un eje curvo y operaciones de acuñado, en las cuales se imparte un patrón de imágenes en la herramienta para una superficie de trabajo plana.

Los procesos descritos en esta sección remueven material mediante chorros de agua a alta velocidad, chorros abrasivos o una combinación de ambos.

Corte con chorro de agua El corte con chorro de agua (WJC, por sus siglas en inglés) usa una corriente fina de agua a alta presión y velocidad dirigida hacia la superficie de trabajo para producir un corte, como se ilustra en la figura 26.3. Para este proceso también se emplea el nombre maquinado hidrodinámico, pero el término de uso más frecuente en la industria parece ser corte con chorro de agua. Para obtener un chorro fino de agua, se usa una pequeña abertura de boquilla con un diámetro de 0.1 a 0.4 mm (0.004 a 0.016 in). Para proporcionar al chorro una energía suficiente para poder cortar, se usan presiones hasta de 400 MPa (60 000 lb/in2 ) y el chorro alcanza velocidades hasta de 900 m/s (3 000 ft/s). Una bomba hidráulica presuriza el fluido al nivel deseado. La unidad de boquilla consiste en un soporte hecho de acero inoxidable y una boquilla de zafiro, rubí o diamante. El diamante dura más, pero es el más costoso. En el WJC deben usarse sistemas de filtración para separar las rebabas producidas durante el corte.

Los fluidos de corte en el WJC son soluciones de polímeros, las cuales se prefieren debido a que tienden a producir un chorro consistente. Ya se han analizado los fluidos de corte en el contexto del maquinado convencional (sección 23.4), pero el término se usa de manera más adecuada en el WJC.

Los parámetros de proceso importantes en el WJC incluyen la distancia de separación, el diámetro de abertura de la boquilla, la presión del agua y la velocidad de avance del corte. En la figura 26.3, la distancia de separación es la distancia entre la boquilla y la superficie de trabajo.En general, se prefiere que esta distancia sea mínima para reducir la dispersión del chorro de fluido antes de que golpee la superficie. Una distancia de separación normal es de 3.2 mm (0.125 in). El tamaño del orificio de la boquilla afecta la precisión del corte; las aberturas más pequeñas se usan para cortes más finos sobre materiales más delgados. Para cortar materia prima más gruesa se requieren chorros de fluido más densos y mayores presiones. La velocidad de avance del corte se refiere a la velocidad a la que se mueve la boquilla a lo largo de la trayectoria de corte. La velocidad de avance típica varía desde 5 mm/s (12 in/min) hasta más de 500 mm/s (1 200 in/min), dependiendo del material de trabajo y su grosor [5]. Por lo general, el WJC se realiza en forma automática usando un control numérico computarizado o robots industriales para manipular la unidad de boquilla a lo largo de la trayectoria deseada.

El corte con chorro de agua se usa en forma eficaz para obtener tiras de materia prima plana, como plásticos, textiles, materiales compuestos, mosaicos para pisos, alfombras, piel y cartulinas. Se han instalado celdas robóticas con boquillas para WJC ensambladas como la herramienta de un robot para seguir patrones tridimensionales de corte irregular, por ejemplo para cortar y rebordear tableros de automóvil antes del ensamble [8]. En estas aplicaciones, las ventajas del WJC incluyen 1) que la superficie de trabajo no se deforma ni quema como en otros procesos mecánicos o térmicos, 2) la pérdida de material es mínima porque la ranura de corte es estrecha, 3) se reduce la contaminación ambiental y 4) existe la facilidad de automatizar el proceso usando control numérico o robots industriales. Una limitación del WJC es que no es conveniente para cortar materiales frágiles (por ejemplo, vidrio), porque tienden a resquebrajarse durante el proceso.

Corte con chorro de agua abrasiva Cuando se usa un WJC sobre piezas metálicas, por lo general debe agregarse partículas abrasivas a la corriente a chorro para facilitar el corte. Por lo tanto, este proceso se denomina corte con chorro de agua abrasiva (en inglés AWJC). La incorporación de las partículas abrasivas al flujo complica el proceso porque aumenta la cantidad de parámetros que deben controlarse. Entre los parámetros de proceso adicionales están el tipo de abrasivo, el tamaño del grano y la proporción de abrasivo en el flujo. Entre los materiales abrasivos comunes están el óxido de aluminio, el dióxido de silicio y el granate (un mineral de silicato); los tamaños del grano varían entre 60 y 120. Las partículas abrasivas se agregan al chorro de agua a aproximadamente 0.25 kg/min (0.5 lb/min) después de que salen de la boquilla para el WJC.

Los parámetros de proceso restantes incluyen algunos que son comunes para el WJC: el diámetro de abertura de la boquilla, la presión del agua y la distancia de separación. Los diámetros del orificio de la boquilla varían de 0.25 a 0.63 mm (0.010 a 0.025 in), el tamaño es más grande que en el corte con chorro de agua y permite que el chorro sea más denso y con mayor energía antes de la adición de abrasivos. Las presiones del agua son semejantes a las del WJC. Las distancias de separación son menores para reducir el efecto de la dispersión del fluido de corte, el cual contiene partículas abrasivas en esta etapa. Las distancias de separación típicas están entre una cuarta parte y la mitad de las que se usan en el WJC.

Maquinado con chorro abrasivo No debe confundirse el corte con chorro de agua abrasiva con el proceso denominado maquinado con chorro abrasivo (AJM, por sus siglas en inglés), el cual es un proceso de remoción de materiales que se produce por la acción de un flujo de gas a alta velocidad que contiene pequeñas partículas abrasivas, como se muestra en la figura 26.4. El gas es seco y se usan presiones de 0.2 a 1.4 MPa (25 a 200 lb/in2 ) para propulsar el gas por los orificios de la boquilla con un diámetro de 0.075 a 1.0 mm (0.003 a 0.040 in), a velocidades de 2.5 a 5.0 m/s (500 a 1 000 ft/min). Los gases incluyen el aire seco, el nitrógeno, el dióxido de carbono y el helio.

Normalmente, el AJM se usa como proceso de acabado y no como proceso de corte en la producción. Las aplicaciones incluyen el rebabeado, el retiro de virutas de cizallado y retiro de excedentes de material de forjado, la limpieza y el pulido. Los cortes se llevan a cabo sobre materiales duros y frágiles (por ejemplo, vidrio, silicio, mica y cerámica) que están en forma de materias primas planas y delgadas. Los abrasivos normales usados en el maquinado con chorro abrasivo incluyen el óxido de aluminio (para aluminio y latón), el carburo de silicio (para acero inoxidable y cerámica) y las perlas de vidrio (para pulido). Los tamaños de grano son pequeños, sus diámetros oscilan entre 15 y 40 µm (0.006 y 0.0016 in) y su tamaño debe ser muy uniforme para determinadas aplicaciones. Es importante no reciclar los abrasivos debido a que los granos usados se fracturan (por lo cual se reduce su tamaño), se gastan y contaminan.

Un grupo importante de procesos no tradicionales utiliza la energía eléctrica para la remoción de material. Este grupo se identifica con el término de procesos electroquímicos, debido a que se usa la energía eléctrica junto con reacciones químicas para obtener la remoción. De hecho, estos procesos son lo opuesto a la galvanoplastia. El material de trabajo debe ser conductor en el maquinado electroquímico.

Maquinado electroquímico

El proceso básico en este grupo es el maquinado electroquímico (ECM por sus siglas en inglés). El maquinado electroquímico retira metal de una pieza de trabajo conductora de electricidad por medio de disolución anódica, en la cual se obtiene la forma de la pieza de trabajo a través de una herramienta formada por electrodos, muy próxima al trabajo, pero al mismo tiempo separada de él mediante un electrólito que fluye con rapidez. El ECM es básicamente una operación de remoción de recubrimientos galvánicos como se muestra en la figura 26.5. La pieza de trabajo es el ánodo y la herramienta es el cátodo. El proceso aplica el principio de que el material se retira de la superficie que funciona como ánodo (el polo positivo) y se deposita en el cátodo (el polo negativo) ante la presencia de un baño electrolítico (sección 4.5). La diferencia en el ECM es que el baño electrolítico fluye con rapidez entre los dos polos para retirar el material removido de la superficie, de manera que el material que se retira de la pieza no forma una capa sobre la herramienta.Por lo general, se diseña una herramienta de electrodos (hecha de cobre, bronce o acero inoxidable) que posee aproximadamente la forma inversa a la que se desea obtener. Debe considerarse una tolerancia en el tamaño de la herramienta para el espacio que existe entre la herramienta y el trabajo. Para conseguir la remoción de metal, se hace avanzar el electrodo hacia el trabajo a una velocidad igual a la velocidad de remoción del metal de trabajo. La velocidad de remoción del metal se determina por medio de la primera ley de Faraday, la cual establece que la cantidad de cambio químico que produce una corriente eléctrica (esto es, la cantidad de metal disuelto) es proporcional a la cantidad de electricidad trasmitida (corriente × tiempo):

Las ecuaciones anteriores indican que los parámetros de proceso más importantes para determinar la velocidad de remoción de metal y la velocidad de avance en el maquinado electroquímico son: la distancia de separación g, la resistividad electrolítica r, la corriente r y el área frontal de electrodos A. La distancia de separación necesita controlarse con mucha atención. Si g se hace demasiado grande, el proceso electroquímico se vuelve lento. Sin embargo, si el electrodo toca el trabajo, ocurre un cortocircuito que detiene todo el proceso. Como una cuestión práctica, la distancia de separación por lo general se mantiene dentro de un rango de 0.075 a 0.75 mm (0.003 a 0.030 in).

El agua se utiliza como base para el material electrolítico en el ECM. Para reducir la resistividad del material electrolítico se añaden sales a la solución, tales como NaCl o NaNO3 . Además de retirar los materiales removidos de la pieza de trabajo, el flujo electrolítico también sirve para retirar el calor y las burbujas de hidrógeno que se crean en las reacciones químicas del proceso. El material de trabajo removido está en forma de partícu - las microscópicas que deben separarse del material electrolítico mediante centrifugado, sedimentación u otros medios. Las partículas separadas forman una gruesa capa cuya disposición es un problema ambiental asociado con el ECM.

Para realizar un ECM, se requieren grandes cantidades de potencia eléctrica. Como indican las ecuaciones, la potencia eléctrica determina la velocidad de remoción de metal, específicamente la densidad de corriente que se proporciona para la operación. El voltaje en un ECM se conserva relativamente bajo para minimizar la generación de arcos a través de la separación.

Por lo general, el maquinado electroquímico se usa en aplicaciones donde el metal de trabajo es muy duro o difícil de maquinar o donde es difícil (o imposible) obtener una geometría de piezas de trabajo mediante métodos de maquinado convencionales. La dureza del trabajo no representa una diferencia en el ECM, debido a que la remoción del metal no es mecánica. Las aplicaciones típicas del ECM incluyen 1) Cavidades de troqueles, la cual implica el maquinado de formas y contornos irregulares en matrices de forjado, moldes plásticos y otras herramientas de formado; 2) barrenado de orificios múltiples, donde con el ECM es posible el barrenado de muchos orificios en forma simultánea, a diferencia del taladrado convencional que requeriría que los orificios se hiciesen en forma secuencial; 3) orificios que no son redondos, dado que el maquinado electroquímico no usa un taladro rotatorio; y 4) la remoción de rebabas (sección 26.2.2).

Las ventajas del ECM incluyen 1) poco daño superficial a la pieza de trabajo, 2) no hay rebabas como en el maquinado convencional, 3) un bajo desgaste de la herramienta (el único desgaste de la herramienta se produce por el flujo electrolítico) y 4) velocidades de remoción de metal relativamente altas para metales duros y difíciles de maquinar. Las desventajas del ECM son: 1) un costo significativo en el consumo de energía eléctrica necesaria para ejecutar la operación y 2) problemas de disposición de la masa electrolítica de desecho.

El esmerilado electroquímico (ECG, por sus siglas en inglés) es una forma especial de ECM, en el cual se usa una rueda de esmeril rotatoria con un material de enlace conductivo para aumentar la disolución anódica de la superficie metálica de la pieza de trabajo, como se muestra en la figura 26.7. Los abrasivos usados en el ECG incluyen el óxido de aluminio y el diamante. El material de enlace es metálico (para abrasivos de diamante) o es resina impregnada con partículas metálicas para hacerlo eléctricamente conductivo (para el óxido de aluminio). Los granos abrasivos que sobresalen de la rueda de esmeril y entran en contacto con la pieza de trabajo establecen la distancia de separación en el ECG. Los electrólitos fluyen por la separación entre los granos para cumplir su función en la electrólisis.

La acción electroquímica es responsable de 95% o más de la remoción de metal en el esmerilado electroquímico, y la acción abrasiva de la rueda de esmeril elimina 5% restante o menos, sobre todo en forma de películas salinas que se producen en la superficie de trabajo durante las reacciones electroquímicas. Debido a que gran parte del maquinado se consigue mediante acción electroquímica, una rueda de esmeril en este proceso dura mucho más que una rueda en el esmerilado convencional. El resultado es una velocidad de esmerilado mucho más alta. Además, el aderezado de la rueda de esmeril se requiere con mucha menor frecuencia. Éstas son las ventajas más importantes del proceso. Las aplicaciones del ECG incluyen el afilado de herramientas de carburo cementado y el esmerilado de agujas quirúrgicas, corte de tubos de pared delgada y piezas frágiles.

Los procesos de remoción de material basados en la energía térmica se caracterizan por temperaturas locales muy altas, con calor suficiente para remover material mediante fusión o vaporización. Debido a las altas temperaturas, estos procesos producen daños físicos y metalúrgicos en la nueva superficie de trabajo. En algunos casos, el acabado resultante es tan deficiente que se requiere un procesamiento posterior para alisar la superficie. En esta sección se examinan varios procesos de energía térmica que tienen importancia comercial: 1) Electroerosión maquinado por descarga eléctrica y corte por descarga eléctrica con alambre, 2) maquinado con haz de electrones, 3) maquinado con haz láser, 4) maquinado con arco de plasma y 5) procesos convencionales de corte térmico.

Procesos con descarga eléctrica (electroerosión)

Los procesos de remoción de material con descarga eléctrica retiran metal mediante una serie de descargas eléctricas discontinuas (arcos eléctricos) que producen temperaturas localizadas suficientemente altas para fundir o vaporizar el metal en la vecindad inmediata a la descarga. Los dos procesos principales en esta categoría son: 1) electroerosión por penetración y 2) electroerosión con alambre. Estos procesos sólo pueden usarse en materiales de trabajo eléctricamente conductivos. El video clip sobre maquinado con descarga eléctrica ilustra los diferentes tipos de EDM.

Electroerosión por penetración (EDM ram) El maquinado por descarga eléctrica (EDM) es uno de los procesos no tradicionales de uso más amplio. En la figura 26.8 se muestra una disposición de EDM. La forma de la superficie de trabajo acabada se produce mediante una herramienta formada que actúa como electrodo. Ocurren arcos eléctricos a través de una pequeña separación entre la herramienta y la superficie de trabajo. El proceso de EDM debe realizarse en presencia de un fluido dieléctrico, el cual crea una trayectoria para cada descarga conforme se ioniza el fluido en la separación. Las descargas se generan mediante un transformador de corriente directa pulsante conectado al trabajo y a la herramienta.

En la figura 26.8b se muestra un acercamiento de la separación entre la herramienta y el trabajo. La descarga ocurre en la posición en la que las dos superficies están más cerca. El fluido dieléctrico se ioniza en esta posición con el fin de crear una trayectoria para la descarga. La región en la que ocurre la descarga se calienta a temperaturas extremadamente altas, de modo que una pequeña parte de la superficie de trabajo se funde repentinamente y es removida. Después, el flujo dieléctrico aleja la pequeña partícula (llamada rebaba o viruta). Como la superficie de trabajo en la posición previa a la descarga está a una distancia mayor de la herramienta, ésta es la posición menos probable para que ocurra otra chispa hasta que las regiones que la rodean se hayan reducido al mismo nivel o a uno inferior. Aunque las descargas individuales retiran material en puntos muy localizados, ocurren cientos o miles de veces por segundo, de modo que sucede una erosión gradual de toda la superficie en el área de la separación.

Dos parámetros importantes en el proceso de EDM son la corriente descargada y la frecuencia de la descarga. Conforme aumenta cualquiera de estos parámetros, se incrementa la velocidad de remoción de metal. La aspereza de la superficie también se ve afectada por la corriente y la frecuencia, como se muestra en la figura 26.9a). El mejor acabado en la superficie se obtiene cuando el EDM se realiza a frecuencias altas y corrientes de descarga bajas. Conforme la herramienta de electrodos penetra en el trabajo ocurre un excedente de corte. El socavado en el EDM es la distancia por la que la cavidad maquinada rebasa el tamaño de la herramienta en cada lado de la misma, como se muestra en la figura 26.8a). Este efecto se debe a que las descargas eléctricas ocurren tanto a los lados de la herramienta, como en su parte frontal. El socavado es una función de la corriente y la frecuencia, como se ilustra en la figura 26.9b), y puede llegar a ser de varias milésimas de in.

Debe señalarse que las altas temperaturas de las chispas que funden el trabajo también afectan a la herramienta, al crear una pequeña cavidad en la superficie opuesta a la cavidad producida en el trabajo. Por lo general, el desgaste de la herramienta se mide como la razón del material de trabajo removido entre el material removido de la herramienta (semejante a la relación de esmerilado). Esta razón de desgaste varía entre 1.0 y 100 o un poco más, dependiendo de la combinación del trabajo y los materiales de los electrodos. Los electrodos pueden fabricarse de grafito, cobre, latón, tungsteno aleado con cobre, tungsteno aleado con plata y otros materiales. La selección depende del tipo de circuito del transformador de potencia disponible en la máquina para EDM, el tipo de material de trabajo que se va a maquinar y si se va a pulir o a dar un acabado al material. En muchas aplicaciones se prefiere el grafito debido a sus características de fusión. De hecho, el grafito no se funde, sino que se vaporiza a muy altas temperaturas, y la cavidad creada por el arco eléctrico generalmente es más pequeña que en los restantes materiales de electrodos para EDM. En consecuencia, con las herramientas de grafito se obtiene una razón alta de material de trabajo removido sobre desgaste de la herramienta.

La dureza y la resistencia del material de trabajo no son factores en el EDM, puesto que el proceso no es una competencia de dureza entre la herramienta y el trabajo. El punto de fusión del material de trabajo es una propiedad importante, y la velocidad de remoción de metal se relaciona, en forma aproximada, con el punto de fusión mediante la siguiente fórmula empírica, basada en una ecuación descrita en Weller [16|:

Los fluidos dieléctricos usados en el EDM incluyen los aceites de hidrocarburos, el queroseno y el agua destilada o deionizada. El fluido dieléctrico funciona como un aislante en la separación, excepto cuando ocurre una ionización en presencia de un arco eléctrico. Otras de sus funciones consisten en desalojar el material removido de la separación y retirar el calor de la herramienta y la pieza de trabajo.

Las aplicaciones del maquinado por descarga eléctrica incluyen tanto la fabricación de herramientas como la producción de piezas. Con frecuencia, la fabricación de herramientas para muchos de los procesos mecánicos analizados en este libro se realiza mediante EDM, incluidos moldes para inyección en plásticos, dados para extrusión, dados para estirado de alambres, matrices para forja y recalcado y matrices para estampado en láminas metálicas. Como en el ECM, el término maquinado por penetración se usa para operaciones en las que se produce una cavidad de molde, y el proceso EDM se llama algunas veces EDM ram. Para muchas de estas aplicaciones, los materiales usados para habilitar herramientas son difíciles (o imposibles) de maquinar mediante métodos convencionales. Ciertas partes de un producto también requieren de una aplicación de EDM. Los ejemplos incluyen algunas partes delicadas que no son lo bastante rígidas para soportar las fuerzas de corte convencionales: el taladrado de orificios donde los ejes del agujero forman un ángulo agudo con respecto a la superficie, donde con un taladrado convencional no podría iniciar el orificio, y el maquinado para la producción de metales duros y raros.

Las características especiales del EDM con alambre lo hacen ideal para fabricar componentes para matrices de corte para troqueles. Debido que la ranura es tan pequeña, con frecuencia es posible fabricar punzones y matrices en un solo corte, como se sugiere en la figura 26.12. La manufactura de otras herramientas y piezas con formas de contornos complicados, como herramientas de formado para torneado, dados para extrusión y plantillas planas, se hace mediante corte por descarga eléctrica con alambre.

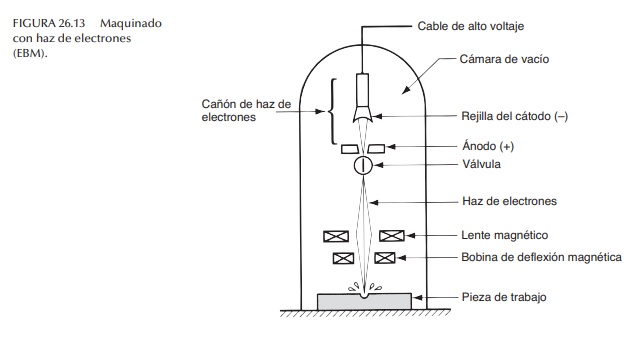

El maquinado con haz de electrones (EBM, por sus siglas en inglés) es uno de los varios procesos industriales que usan haces de electrones. Además del maquinado, otras aplicaciones de esta tecnología incluyen el tratamiento térmico (sección 27.5.2) y la microsoldadura (sección 31.4.1). El maquinado con haz de electrones utiliza una corriente de electrones a alta velocidad enfocada hacia la superficie de la pieza de trabajo para remover material mediante fusión y vaporización. En la figura 26.13 se muestra un esquema del proceso EBM. Un cañón de haz de electrones genera una corriente continua de electrones que se aceleran a aproximadamente 75% de la velocidad de la luz y se enfocan a través de un lente electromagnético sobre la superficie de trabajo. El lente es capaz de reducir el área del haz a un diámetro tan pequeño como 0.025 mm (0.001 in). Al chocar contra la superficie, la energía cinética de los electrones se convierte en energía térmica de una densidad muy alta, la cual funde o vaporiza el material en un área localizada.

El maquinado con haz de electrones se usa para diversas aplicaciones de corte de alta precisión sobre cualquier material conocido. Las aplicaciones incluyen el taladrado de orificios de diámetro muy pequeño, hasta 0.05 mm (0.002 in) de diámetro, el taladrado de orificios cuya relación entre profundidad y diámetro sea muy alta, mayores que 100:1, y el corte de ranuras con una anchura de 0.001 in (0.025 mm). Estos cortes pueden hacerse con tolerancias muy pequeñas sin fuerzas de corte ni desgaste de las herramientas. El proceso es ideal para el nanomaquinado y por lo general se limita a operaciones de corte en piezas delgadas, en el rango de 0.25 a 6.3 mm (0.010 a 0.250 in) de grosor. El EBM debe realizarse en una cámara de vacío para eliminar la colisión de los electrones con las moléculas de la atmósfera. Otras limitaciones incluyen la alta energía requerida y el equipo costoso.

Maquinado con haz láser

Los láser se han usado para diversas aplicaciones industriales que incluyen el tratamiento térmico (sección 27.5.2), la microsoldadura (sección 31.4.2) y la medición (sección 44.5.2), así como en los procesos de grabado, taladrado y corte (que se describen aquí). El término láser está formado por las siglas en inglés de light amplification by stimulated emission of radiation (amplificación luminosa de emisiones de radiación estimulada). Un láser es un transductor óptico que convierte energía eléctrica en un haz luminoso altamente consistente. Un haz láser tiene varias propiedades que lo distinguen de otras formas de luz. Es monocromático (en teoría, la luz tiene una longitud de onda única) y muy alineado (los rayos de luz en el haz son casi perfectamente paralelos). Estas propiedades permiten enfocar la luz generada por un láser, mediante lentes ópticos convencionales, sobre un punto muy pequeño, produciendo densidades muy potentes. Dependiendo de la cantidad de energía que contiene el haz de luz y su grado de concentración en el punto, pueden realizarse los diversos procesos con láser que se identifican a continuación.

El maquinado por haz láser (LBM, por sus siglas en inglés) usa la energía luminosa de un láser para remover material mediante vaporización y desgaste. La instalación para el LBM se ilustra en la figura 26.14. Los tipos de láser usados en este proceso son de gas de dióxido de carbono y de estado sólido (de los cuales hay varios tipos). En el maquinado por haz láser, la energía del haz de luz coherente se concentra no sólo en forma óptica, sino también en términos de tiempo. El haz de luz se dirige para que la energía liberada produzca un impulso contra la superficie de trabajo, lo que a su vez produce una combinación de evaporación y fusión, con la salida de material fundido desde la superficie de trabajo a alta velocidad.

El LBM se usa para ejecutar diferentes tipos de operaciones de taladrado, corte en tiras, ranurado, grabado y marcado. Es posible obtener un taladrado con orificios de diámetro pequeño, hasta de 0.025 mm (0.001 in). Para orificios más grandes, cuyo diámetro es superior a 0.50 mm (0.020 in), el haz láser se controla para cortar el contorno del orificio. El LBM no se considera un proceso de producción en masa y, por lo general, se usa en lotes pequeños. El rango de materiales de trabajo que se pueden maquinar mediante este proceso es virtualmente ilimitado. Las propiedades ideales de un material para LBM incluyen una alta absorción de energía luminosa, baja reflectividad, buena conductividad térmica, bajo calor específico, bajo calor de fusión y bajo calor de evaporación. Por supuesto, ningún material tiene esta combinación ideal de propiedades. La lista real de materiales de trabajo procesados mediante LBM incluye metales con alta dureza y resistencia, metales suaves, cerámica, vidrio y cristal epóxicos, plástico, caucho, textiles y madera.

El intenso calor que proviene de un arco eléctrico puede usarse para fundir virtualmente cualquier metal con el propósito de soldar o cortar. La mayoría de los procesos de corte usan el calor generado por un arco entre un electrodo y una pieza de trabajo metálica (por lo general una placa o lámina planas) para fundir una ranura que separe la pieza. Los procesos de corte con arco eléctrico más comunes son: 1) el corte con arco de plasma y 2) el corte con arco de carbono y aire [10].

Corte con arco de plasma Un plasma se define como un gas supercalentado y ionizado eléctricamente. El corte con arco de plasma (PAC por sus siglas en inglés) usa una corrien te de plasma que opera a altas temperaturas en el rango de 10 000 a 14 000 °C (18 000 a 25 000 °F) para cortar metal por fusión como se muestra en la figura 26.15. En la acción de corte se dirige la corriente de plasma a alta velocidad hacia el trabajo; esta misma acción funde e impulsa el metal fundido por la ranura. El arco de plasma se genera entre un elec trodo dentro del soplete y la pieza de trabajo (ánodo). El plasma fluye a través de una boquilla enfriada con agua, que controla y dirige la corriente a la posición deseada del trabajo. El chorro de plasma resultante es una corriente de alta velocidad bien alineada con temperaturas extremadamente altas en su centro, y con el calor suficiente para cortar a través de un metal, que en algunos casos tiene un espesor de 150 mm (6 in).

Los gases usados para crear el plasma en el PAC incluyen el nitrógeno, el argón, el hidrógeno o una mezcla de éstos. Tales fluidos se denominan los gases primarios en el proceso. Con frecuencia se dirigen gases secundarios o agua para rodear el chorro de plasma, a fin de ayudar a confinar el arco y limpiar la ranura de metal que se forma.

La mayoría de las aplicaciones del PAC implican el corte de láminas de metal y placas planas. Las operaciones incluyen el barrenado y el corte a lo largo de una trayectoria definida. La trayectoria deseada se corta ya sea mediante un soplete manual controlado por una persona o dirigiendo la trayectoria de corte del soplete mediante control numérico (CN). Para una producción más rápida y una mayor precisión se prefiere el CN, debido a que se supervisan mejor las variables más importantes del proceso, como la distancia de separación y la velocidad de avance. El corte con arco de plasma puede usarse para cortar casi cualquier metal eléctricamente conductivo. Con frecuencia los metales cortados mediante PAC incluyen aceros al carbono simple, el acero inoxidable y el aluminio. En estas aplicaciones, la ventaja del corte con arco de plasma con CN es la alta productividad. Las velocidades de alimentación a lo largo de la trayectoria de corte pueden ser tan altas como 200 mm/s (450 in/min) para una placa de aluminio de 6 mm (0.25 in), y de 85 mm/s (200 in/min) para una placa de acero de 6 mm (0.25 in) [7]. Para materiales más gruesos, las velocidades de avance deben reducirse. Por ejemplo, la velocidad de avance máxima para cortar materia prima de aluminio de 100 mm (4 in) de espesor es de alrededor de 8 mm/s (20 in/min) [7]. Las desventajas del PAC son: 1) la superficie de corte es áspera y 2) el daño metalúrgico en la superficie es el más severo entre los procesos metalúrgicos no tradicionales.

Corte con arco de carbono y aire En este proceso, el arco se genera entre un electrodo de carbono y un metal, y se usa un chorro de aire a alta velocidad para alejar la parte fundida del metal. Este procedimiento se usa con el propósito de formar una ranura para separar la pieza o para formar una cavidad en ella. La cavidad prepara los bordes de las placas para la soldadura por fusión, por ejemplo, para crear un surco en forma de U en una junta empalmada (sección 30.2). El corte con arco de carbono y aire se usa en una variedad de metales, incluidos el hierro colado, el acero al carbono, las aleaciones bajas y el acero inoxidable, así como diversas aleaciones no ferrosas. La salpicadura de metal fundido es un riesgo y una desventaja del proceso.

Otros procesos de corte con arco Otros procesos de arco eléctrico se utilizan para aplicaciones de corte, aunque no con tanta frecuencia como el corte con arco de plasma o con arco de carbono y aire. Estos otros procesos incluyen: 1) el corte de metal con arco eléctrico y gas, 2) el corte con arco protegido, 3) el corte con arco eléctrico por tungsteno y gas y 4) el corte con arco de carbono. Las tecnologías son las mismas que se usan en la soldadura de arco (sección 31.1), excepto porque el calor del arco eléctrico se usa para cortar.

Procesos de corte con oxígeno y gas combustible

Una familia de procesos de corte térmico de uso muy difundido, conocida popularmente como el corte con flama, usa el calor de combustión de ciertos gases combinado con la reacción exotérmica del metal con el oxígeno. El soplete de corte que se usa en estos procesos está diseñado para proporcionar una mezcla de gas combustible y oxígeno en las cantidades correctas y dirigir una corriente de oxígeno a la región de corte. El mecanismo principal de la remoción de material en el corte con oxígeno y gas combustible (OFC, por sus siglas en inglés) es la reacción química del oxígeno con el metal base. El propósito de la combustión del oxígeno y el gas es elevar la temperatura en la región de corte para soportar la reacción. Por lo general, estos procesos se usan para cortar placas metálicas ferrosas, en las cuales ocurre una rápida oxidación del hierro de acuerdo con las reacciones siguientes [10]:

El mecanismo de corte para metales no ferrosos es distinto en cierta forma. En general, estos metales se caracterizan por temperaturas de fusión más bajas que los metales ferrosos y hay más resistencia a la oxidación. En estos casos, el calor de la combustión de la mezcla de oxígeno y gas combustible tiene una función más importante en la creación de la ranura. Asimismo, para promover la reacción oxidante del metal, con frecuencia se añaden flujos químicos o polvos metálicos a la corriente de oxígeno.

Los combustibles usados en el OFC incluyen el acetileno (C2 H2 ). El MAPP (metilacetileno-propadieno-C3 H4 ), el propileno (C3 H6 ) y el propano (C3 H8 ). Las temperaturas de flama y de combustión para estos combustibles se enlistan en la tabla 31.2 del capítulo 31. El acetileno se quema a la máxima temperatura de flama y es el combustible de mayor uso para soldar con autógena y cortar. Sin embargo, deben considerarse ciertos riesgos con el almacenamiento y manejo del acetileno (sección 31.3.1).

Los procesos de OFC se realizan en forma manual o con máquina. Los sopletes operados en forma manual se usan para trabajo de reparación, corte de metal desechado, desbastado de protuberancias de fundición en arena y en operaciones similares que generalmente requieren una mínima precisión. Para trabajo de producción, el corte con una flama de máquina permite velocidades mayores y una mejor precisión. Con frecuencia, este equipo se controla en forma numérica para permitir que se corten formas perfiladas.

MAQUINADO QUÍMICO

El maquinado químico (CHM, por sus siglas en inglés) es un proceso no tradicional en el que ocurre una remoción de materiales mediante el contacto con sustancias de acción química fuerte. Las aplicaciones dentro del proceso industrial empezaron poco después de la Segunda Guerra Mundial en la industria de las aeronaves. El uso de materiales químicos para remover secciones no deseadas de una pieza de trabajo se aplica en varias formas y se han creado términos distintos para diferenciar las aplicaciones. Estos términos incluyen el fresado químico, el preformado químico, el grabado químico y el maquinado fotoquímico (PCM, por sus siglas en inglés). Todos emplean el mismo mecanismo de remoción de material y es conveniente analizar las características generales del maquinado químico antes de definir los procesos individuales.

Mecánica y química del maquinado químico

El proceso de maquinado químico consta de varios pasos. Las diferencias en las aplicaciones y las formas en que se realizan las etapas establecen las diferentes formas del CHM. Los pasos son:

1. Limpieza. El primer paso es una operación de limpieza para asegurar que el material se remueva en forma uniforme de las superficies que se van a atacar.

2. Enmascarado. Un recubrimiento protector se aplica a ciertas zonas de la pieza. Este protector está hecho de material químicamente resistente al material de ataque químico (el término resistir se usa para el material protector). Por lo tanto, sólo se aplica a aquellas porciones de la superficie de trabajo que no se van a atacar.

3. Ataque químico. Éste es el paso de remoción de material. La pieza de trabajo se sumerge en un material de ataque químico que afecta aquellas porciones de la superficie de la pieza que no están protegidas. En el método normal de ataque, el material de trabajo (por ejemplo, un metal) se convierte en una sal que se disuelve dentro del material de ataque químico, y posteriormente se remueve de la superficie. Cuando se ha removido la cantidad deseada de material, se retira la parte del material de ataque químico y se enjuaga para detener el proceso.

4. Desenmascarado. El protector se retira de la pieza. En el maquinado químico, los dos pasos que implican variaciones significativas en los métodos, materiales y parámetros del proceso son el enmascarado y el ataque químico, es decir, los pasos 2 y 3.

Los materiales protectores incluyen el neopreno, el cloruro de polivinilo, el polietileno y otros polímeros. La protección se consigue por alguno de estos tres métodos: 1) corte y desprendimiento, 2) resistencia fotográfica y 3) resistencia de pantalla. El método de corte y desprendimiento implica la aplicación del protector sobre toda la pieza, ya sea por inmersión, recubrimiento o rocío. El grosor del protector resultante es de 0.025 a 0.125 mm (0.001 a 0.005 in). Después de que el protector endurece, se corta mediante una navaja para marcar y se desprende de las áreas de la superficie de trabajo que se van a atacar. La operación de corte del protector se realiza a mano, generalmente guiando la navaja con una plantilla. El método de corte y desprendimiento se usa para la manufactura de piezas de trabajo grandes, cantidades de producción bajas y donde la precisión no es un factor crítico. Este método no se aplica para tolerancias más estrechas de ±0.125 mm (±0.005 in), excepto que la técnica se ejecute con mucho cuidado.

Como su nombre lo indica, el método de resistencia fotográfica (que se abrevia como fotorresistencia) usa técnicas fotográficas para realizar el paso de enmascarado. Los materiales enmascarados contienen químicos fotosensibles. Éstos se aplican a la superficie de trabajo y la pieza recubierta se expone a la luz a través de una imagen en negativo de las áreas que se van a atacar. Después, estas áreas protegidas se retiran de la superficie mediante técnicas de revelado fotográfico. Dicho procedimiento deja con material protector la superficie deseada de la pieza y sin protección las áreas restantes que son vulnerables al ataque químico. Por lo general, las técnicas de enmascarado fotorresistente se aplican donde se producen piezas pequeñas en grandes cantidades y se requieren tolerancias estrechas. Esta técnica se aplica para tolerancias más estrechas que ±0.0125 mm (±0.0005 in) [16].

En la técnica resistencia de pantalla se aplica el protector mediante métodos de serigrafía. En estos métodos, el protector se aplica sobre la superficie de las piezas de trabajo por medio de una malla de seda o acero inoxidable. La malla tiene incrustado un esténcil que protege la aplicación con barniz protector y deja expuestas las áreas que se van a atacar. Así, el protector recubre las áreas de trabajo que no se van a atacar. En general, el método resistencia de pantalla se usa en aplicaciones que se encuentran entre los otros dos métodos de enmascarado, en términos de precisión, tamaño de piezas y cantidades de producción. Con este método de enmascarado pueden obtenerse tolerancias de ±0.075 mm (±0.003 in).

La elección del material de ataque químico depende del material de trabajo que se va a atacar, la profundidad y la velocidad de remoción de material deseadas, así como los requerimientos de acabado superficial. El material de ataque químico también debe combinarse con un protector que asegure que dicho agente no afecte al protector. En la tabla 26.2 se enlistan algunos de los materiales de trabajo que se maquinan bajo el método de CHM, junto con los materiales de ataque químico que se usan para estos materiales. La tabla también incluye una velocidad de penetración y factores de ataque químico. Estos parámetros se explican a continuación.

Por lo general, las velocidades de remoción de material en el CHM se indican como velocidades de penetración en mm/min (in/min), puesto que la velocidad de ataque químico sobre el material de trabajo se dirige a la superficie. El área de la superficie no afecta la velocidad de penetración. Las velocidades de penetración enlistadas en la tabla 26.2 son valores típicos para los materiales de trabajo y los agentes de ataque químico dados.

Las profundidades de corte en el maquinado químico son de hasta 12.5 mm (0.5 in) para paneles de aeronaves hechas de placas metálicas. Sin embargo, muchas aplicaciones requieren profundidades de sólo algunas centésimas de milímetro. Junto con la penetración en el trabajo, también ocurre un ataque químico en las regiones laterales situadas bajo el protector, como se ilustra en la figura 26.16. Este efecto se denomina el socavado y debe considerarse durante el diseño de la máscara para producir un corte que tenga las dimensiones especificadas. Para determinado material de trabajo, el socavado se relacionará directamente con la profundidad del corte. La constante de proporcionalidad para el material se llama factor de ataque químico, y se define como:

en donde Fe = factor de ataque químico; d = profundidad de corte, mm (in); y u = socavado, mm (in). Las dimensiones u y d se definen en la figura 26.16. En el maquinado químico, los diferentes materiales de trabajo tienen distintos factores de ataque químico. Algunos valores típicos se presentan en la tabla 26.2. El factor de ataque químico puede usarse para determinar las dimensiones de las áreas de corte en el protector, de manera que se logren las dimensiones especificadas de las áreas por atacar en la pieza.

Procesos de maquinado químico

En esta sección se describirán los principales procesos de maquinado químico: 1) fresado químico, 2) preformado químico, 3) grabado químico y 4) maquinado fotoquímico.

Fresado químico El fresado químico fue el primer proceso de CHM que se comercializó. Durante la Segunda Guerra Mundial, una compañía de aeronaves en Estados Unidos empezó a usar dicho proceso para remover el metal de algunos componentes de las aeronaves. En la actualidad, el fresado químico todavía se utiliza ampliamente en la industria aeronáutica para retirar material de paneles de las alas y el fuselaje, con el propósito de reducir el peso. El método es aplicable a piezas grandes, de las cuales se retiran cantidades sustanciales de metal durante el proceso. Se emplea el método de corte y desprendimiento del protector. Por lo general se usa una plantilla, que toma en cuenta el socavado que se producirá durante el ataque químico. La secuencia de los pasos del procesamiento se ilustra en la figura 26.17.

El fresado químico produce un acabado superficial que varía con cada material de trabajo. En la tabla 26.3 se proporciona una muestra de los valores. El acabado superficial depende de la profundidad de penetración. Conforme aumenta la profundidad, empeora el acabado, acercándose al límite superior de los rangos que proporciona la tabla. El daño metalúrgico del fresado químico es muy pequeño, quizá de alrededor de 0.005 mm (0.0002 in) dentro de la superficie de trabajo.

Preformado químico El preformado químico usa la erosión química para cortar piezas de láminas metálicas muy delgadas, con un espesor de hasta 0.025 mm (0.001 in), o para patrones de corte complicados. En ambos ejemplos, los métodos convencionales para perforado y troquelado no funcionan, debido a que las fuerzas de troquelado pueden dañar las láminas metálicas, o el costo de las herramientas es muy alto. El preformado químico produce piezas sin rebabas y aventaja a otras operaciones convencionales de corte.

Los métodos que se usan para aplicar el protector en el preformado químico son la fotorresistencia o la resistencia de pantalla. Para patrones de corte pequeños o complicados, así como para tolerancias estrechas, se usa el método de fotorresistencia; de lo contrario, se usa el método de resistencia de pantalla. Cuando el tamaño de la pieza de trabajo es pequeño, el preformado químico excluye el método de corte y desprendimiento del protector.

La figura 26.18 muestra los pasos del preformado químico mediante el ejemplo del método de resistencia de pantalla. Como en este proceso el ataque químico ocurre en ambos lados de la pieza, es importante que el procedimiento de enmascarado proporcione un registro preciso entre los dos lados. De lo contrario, la erosión de la pieza no podrá alinearse desde direcciones opuestas. Esto resulta especialmente crítico con piezas de tamaño pequeño y patrones complicados.

Por las razones expuestas, la aplicación del preformado químico se limita a materiales delgados o patrones complicados. El grosor máximo de la materia prima es de alrededor de 0.75 mm (0.030 in). Asimismo, es posible procesar materiales endurecidos y frágiles mediante el preformado químico, lo cual sería imposible usando métodos mecánicos porque seguramente se fracturaría el trabajo. En la figura 26.19 se presenta una muestra de piezas producidas por medio del proceso de preformado químico.

Cuando se utiliza el método de fotorresistencia para enmascarar, pueden mantenerse tolerancias tan reducidas como ±0.0025 mm (±0.0001 in) sobre materiales que tengan un grosor de hasta 0.025 mm (0.001 in). Conforme aumenta el grosor de la materia prima, deben permitirse tolerancias más amplias. Los métodos de enmascarado con resistencia de pantalla no son tan precisos como el de fotorresistencia. En consecuencia, cuando se requieren tolerancias estrechas en la pieza, debe usarse el método de fotorresistencia para realizar el paso de enmascarado.

Grabado químico El grabado químico es un proceso de maquinado químico para hacer placas con nombres y otros paneles planos que tienen letras o dibujos en un lado. De otra forma, estas placas y paneles se harían usando una máquina convencional de grabado o un proceso similar. El grabado químico se usa para hacer paneles con las letras bajo relieve o alto relieve, con sólo invertir las partes del enmascarado a las que se va a aplicar el ataque químico. El enmascarado se hace mediante el método de fotorresistencia o por medio de la resistencia de pantalla. La sucesión de pasos para el grabado químico es similar a la de otros procesos de CHM, excepto porque después del ataque con material químico se hace una operación de rellenado. El propósito del rellenado es aplicar pintura u otra protección en las áreas hundidas formadas por el material de ataque químico. Después, el panel se sumerge en una solución que disuelve el protector pero no ataca el material de recubrimiento. Así, cuando se retira el protector, el recubrimiento permanece en las áreas atacadas, con lo que el patrón resalta.

Maquinado fotoquímico En el maquinado fotoquímico (PCM, por sus siglas en inglés), se usa el método de fotorresistencia para enmascarar. Por lo tanto, el término se aplica correctamente al preformado químico y al grabado químico cuando estos métodos usan el método de resistencia fotográfica. El PCM se emplea en el procesamiento de metales cuando se requieren tolerancias cerradas o patrones complicados sobre piezas planas. Los procesos fotoquímicos también se usan ampliamente en la industria de la electrónica para producir diseños de circuitos complicados sobre tarjetas de semiconductores (sección 35.3.1).

En el maquinado fotoquímico, el término que corresponde al factor de ataque químico es anisotropía, que se define como la profundidad del corte d dividida entre el socavado u (véase la figura 26.18). Es la misma definición que en la ecuación (26.9)

Geometría de la pieza de trabajo y materiales de trabajo En la tabla 26.4 se enlistan algunas de las formas de piezas de trabajo especiales, para las que son convenientes los procesos no tradicionales; además se mencionan los procesos no tradicionales que podrían resultar adecuados.

Como grupo, los procesos no tradicionales se aplican a casi todos los materiales de trabajo, tanto metales como no metales. Sin embargo, ciertos procesos no son convenientes para ciertos materiales de trabajo. En la tabla 26.5 se relaciona la aplicabilidad de los procesos no tradicionales a diversos tipos de materiales. Varios de estos procesos pueden usarse sobre metales, pero nunca sobre no metales. Por ejemplo, el ECM, el EDM y el PAM requieren materiales de trabajo que sean conductores eléctricos. Esto generalmente limita su aplicabilidad a piezas metálicas. El maquinado químico depende de la disponibilidad de un material de ataque químico apropiado para el material de trabajo determinado. Como los metales son más susceptibles al ataque químico de ciertos materiales, por lo general se usa el CHM para procesar metales. Con algunas excepciones, es posible usar USM, AJM, EBM y LBM tanto en metales como en no metales. Generalmente, el WJC está limitado al corte de plásticos, cartulinas, textiles y otros materiales que no poseen la resistencia de los metales.

Desempeño de los procesos no tradicionales En general, los procesos no tradicionales se caracterizan por las velocidades bajas en la remoción de material y energías específicas altas, en relación con las operaciones de maquinado convencionales. La capacidad de control de las dimensiones y el acabado superficial de los procesos no tradicionales varían mucho, pues mientras algunos proporcionan una enorme precisión y buenos acabados, otros producen acabados y precisiones deficientes. Otra consideración es el daño de las superficies. Algunos de estos procesos producen muy poco daño metalúrgico sobre el material localizado inmediatamente abajo de la superficie de trabajo, mientras que otros (sobre todo los procesos térmicos) causan un daño considerable a las superficies. La tabla 26.6 compara estas características importantes de los procesos no tradicionales, y usa el fresado y el esmerilado de superficies convencionales con propósitos de comparación. El análisis de los datos revela amplias diferencias en las características de maquinado. Al comparar las características de los maquinados no tradicional y convencional no debe olvidarse que los procesos no tradicionales se usan generalmente cuando los métodos convencionales no son prácticos o económicos.

[2] Bellows, G., y Kohls, J. B., “Drilling without Drills”, Special Report 743, American Machinist, marzo de 1982, pp. 173- 188.

[3] Bcnedict, G. F., Nontraditional Manufacturing Processes, Marcel Dekker, Inc., Nueva York, 1987.

[4] Dini, J. W., “Fundamentals of Chemical Milling”, Special Report 768, American Machinist, julio de 1984, pp. 99-114.

[5] Drozda, T. J. y C. Wick (eds.), Tool and Manufacturing Engineers Handhook, 4a ed. Vol. I, Machining. Society of Manufacturing Engineers. Dearborn, Mich., 1983.

[6] Guitrau, E., “Sparking Innovations”, Cutting Tool Engineering, vol. 52, núm. 10, octubre de 2000, pp. 36-43.

[7] Machining Data Handbook, 3a ed. Vol. II. Machinability Data Center. Metcut Research Associates Inc., Cincinnati, Ohio, 1980.

[8] Mason, F., “Water Jet Cuts Instrument Panels”, American Machinist & Automated Manufacturing, julio de 1988, pp. 126-127.

[9] McGeough, J. A., Advanced Methods of Machining, Chapman and Hall, Londres, Inglaterra, 1988.

[10] O’Brien, R. L., Welding Handbook, 8a. ed. Vol. 2, Welding Processes, American Welding Society, Miami, Florida, 1991.

[11] Pandey, P. C. y Shan, H. S., Modern Machining Processes, Tata McGraw-Hill Publishing Company, Nueva Delhi, India, 1980.

[12] Vaccari, J. A., “The Laser’s Edge in Metalworking”, Special Report 768, American Machinist, agosto de 1984, pp. 99-114.

[13] Vaccari, J. A., “Thermal Cutting”, Special Report 778. American Machinist, julio de 1988, pp. 111-126.

[14] Vaccari, J. A., “Advances in Laser Cutting”, American Machinist & Automated Manufacturing, marzo de 1988, pp.59-61.

[15] Waurzyniak. P., “EDM’s Cutting Edge”, Manufacturing Engineering, Vol. 123, núm. 5, noviembre de 1999, pp. 38-44.

[16] Weller. E. J. (ed.), Nontraditional Machining Processes. 2a. ed. Society of Manufacturing Engineers, Dearborn, Mich., 1984.

Comentarios

Publicar un comentario