PROCESOS DE SOLDADURA

La soldadura por fusión es por mucho la categoría más importante. Incluye 1) la soldadura con arco, 2) la soldadura por resistencia, 3) la soldadura con oxígeno y gas combustible y 4) otros procesos de soldadura por fusión, es decir, aquellos que no pueden clasificarse en alguno de los primeros tres tipos. Los procesos de soldadura por fusión se analizan en las primeras cuatro secciones de este capítulo. En la sección 31.5 se cubren las operaciones de soldadura de estado sólido, y en las tres secciones finales del capítulo se examinan temas relacionados con todas las operaciones de soldadura: calidad de la soldadura, soldabilidad y diseño para soldadura.

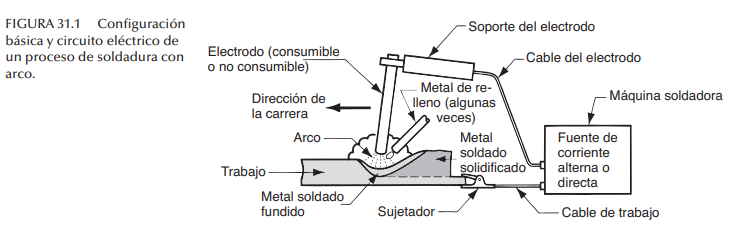

SOLDADURA CON ARCO

La soldadura con arco eléctrico (AW, por sus siglas en inglés) es un proceso de soldadura por fusión en el cual la coalescencia de los metales se obtiene mediante el calor de un arco eléctrico entre un electrodo y el trabajo. Se usa el mismo proceso básico en el corte con arco eléctrico (sección 26.3.4). En la figura 31.1 se muestra un proceso genérico de AW. Un arco eléctrico es una descarga de corriente eléctrica a través de una separación en un circuito. Se sustenta por la presencia de una columna de gas térmicamente ionizada (llamada plasma) a través de la cual fluye la corriente. Para iniciar el arco en un proceso de AW, se acerca el electrodo a la pieza de trabajo; después del contacto el electrodo se separa rápidamente de la pieza a una distancia corta. La energía eléctrica del arco así formado produce temperaturas de 5 500 °C (10 000 °F) o mayores, que son lo suficientemente calientes para fundir cualquier metal. Se forma un pozo de metal fundido, que consiste en el (los) metal(es) base y metal de relleno (si se usa alguno), cerca de la punta del electrodo. En la mayoría de los procesos de soldadura con arco, se agrega un metal de relleno durante la operación para aumentar el volumen y fortalecer la unión soldada. Conforme el electrodo se mueve a lo largo de la unión, el pozo de metal fundido se solidifica de inmediato.

El movimiento que dirige al electrodo hacia el trabajo se consigue ya sea mediante un soldador humano (soldadura manual) o por medios mecánicos (es decir, soldadura con máquina, soldadura automática o soldadura robótica). Uno de los aspectos problemáticos de la soldadura manual con arco es que la calidad de la unión soldada depende de la habilidad y ética de trabajo del soldador. La productividad también es un aspecto a considerar. Con frecuencia, la productividad se mide como tiempo de arco (también llamado tiempo con el arco encendido), es decir, la proporción de las horas trabajadas en las que se obtiene una soldadura con arco:

Tiempo de arco (tiempo que el arco está encendido)/(horas trabajadas) (31.1)

Esta definición de productividad puede aplicarse a un soldador individual o a una estación de trabajo mecanizada. Para la soldadura manual, el tiempo de arco es generalmente de alrededor de 20%. Se requiere de periodos de descanso frecuentes para que el soldador venza la fatiga en la soldadura manual con arco, donde existen condiciones de tensión en la coordinación manual-visual. El tiempo de arco aumenta alrededor de 50% (más o menos, dependiendo de la operación) para la soldadura con máquina, automática y robótica.

Antes de describir los procesos individuales de AW eléctrico, resulta conveniente examinar algunos de los aspectos técnicos generales que se aplican a estos procesos.

Electrodos Los electrodos que se usan en los procesos de AW se clasifican como consumibles y no consumibles. Los electrodos consumibles proporcionan el metal de relleno en la soldadura con arco. Estos electrodos están disponibles en dos formas principales: varillas (también llamados bastones) y alambres. Las varillas para soldadura normalmente tienen una longitud de 225 a 450 mm (9 a 18 in) y un diámetro de 9.5 mm (3/8 in) o menos. El problema con las varillas de soldadura consumibles, al menos en las operaciones de soldadura en producción, es que deben cambiarse de manera periódica, lo que reduce el tiempo de arco del soldador. El alambre para soldadura consumible tiene la ventaja de que puede alimentarse en forma continua al pozo soldado desde rollos que contienen alambre en grandes cantidades; con esto se evitan las interrupciones frecuentes que ocurren cuando se usan las varillas para soldar. Tanto en forma de varilla como de alambre el arco consume al electrodo durante el proceso de soldadura y éste se añade a la unión soldada como metal de relleno.

Los electrodos no consumibles están hechos de tungsteno (o en raras ocasiones de carbono), los cuales resisten la fusión mediante el arco. A pesar de su nombre, un electrodo no consumible se desgasta en forma gradual durante el proceso de soldadura (la vaporización es el mecanismo principal) y ocurre en forma similar al desgaste gradual de una herramienta de corte en una operación de maquinado. Para los procesos de AW que utilizan electrodos no consumibles, cualquier metal de relleno usado en la operación debe proporcionarse mediante un alambre separado que se alimenta dentro del pozo soldado.

Protección del arco eléctrico En la soldadura con arco, las altas temperaturas provocan que los metales que se unen reaccionen intensamente al oxígeno, nitrógeno e hidrógeno del aire. Las propiedades mecánicas de la unión soldada pueden degradarse seriamente por estas reacciones. A fin de proteger la operación de soldadura de este resultado no deseado, casi todos los procesos de AW proporcionan algún medio para proteger el arco del aire circundante. Esto se logra al cubrir la punta del electrodo, el arco y el pozo de soldadura fundida con un manto de gas o fundente o ambos, lo que inhibe la exposición del metal soldado al aire.

Los gases de protección comunes incluyen el argón y el helio, pues ambos son inertes. En la soldadura de metales ferrosos con ciertos procesos de AW se usa oxígeno y dióxido de carbono, por lo general en combinación con Ar o He, para producir una atmósfera oxidante o para controlar la forma de la soldadura.

Un fundente es una sustancia usada para evitar la formación de óxidos y otros contaminantes no deseados o para disolverlos y facilitar su remoción. Durante la soldadura, el fundente se derrite y se convierte en una escoria líquida que cubre la operación y protege el metal de soldadura fundido. La escoria se endurece después del enfriamiento y debe removerse con cincel o cepillo. Por lo general, un fundente está formulado para cumplir con varias funciones adicionales que incluyen: 1) proporcionar una atmósfera protectora para la soldadura, 2) estabilizar el arco y 3) reducir las salpicaduras.

El método de aplicación del fundente es diferente para cada proceso. Entre las técnicas de adición se encuentran: 1) vaciar fundente granular en la operación de soldadura, 2) usar un electrodo de varilla cubierto con material fundente, en el cual el recubrimiento se derrite durante la soldadura para cubrir la operación y 3) usar electrodos tubulares que contienen fundente en el núcleo, el cual se libera conforme se consume el electrodo. Estas técnicas se analizan con mayor profundidad en las descripciones particulares de los procesos de AW.

Fuente de potencia en la soldadura con arco En la soldadura con arco se usa tanto la corriente directa (CD) como la corriente alterna (CA). Las máquinas de CA son menos costosas al comprarlas y operarlas, pero por lo general están limitadas a la soldadura de metales ferrosos. El equipo de CD puede usarse en todos los metales con buenos resultados y generalmente destaca por un mejor control del arco.

En todos los procesos de soldadura con arco eléctrico, la potencia necesaria para realizar la operación es el producto de la corriente I que pasa por el arco y el voltaje E a través del mismo. Esta potencia se convierte en calor, pero no todo el calor se transfiere a la superficie de trabajo. La convección, la conducción, la radiación y las salpicaduras representan pérdidas que reducen la cantidad de calor utilizable. El efecto de las pérdidas se expresa mediante el factor de transferencia de calor f 1 (sección 28.3). Algunos valores representativos de f 1 para varios procesos de AW se proporcionan en la tabla 31.1. El factor de transferencia de calor es mayor para los procesos de AW que usan electrodos consumibles, debido a que la mayoría del calor consumido para fundir el electrodo se transfiere subsecuentemente al trabajo como metal fundido. El proceso con el valor f 1 más bajo en la tabla 31.1 es la soldadura con arco de tungsteno y gas, que usa un electrodo no consumible. El factor de fusión f2 (sección 30.3) reduce más el calor disponible para la soldadura. El equilibrio de potencia resultante en la soldadura con arco se define mediante

En esta sección se analizan varios procesos importantes de soldadura con arco que usan electrodos consumibles. Los símbolos utilizados aquí para los procesos de soldadura son los mismos que emplea la American Welding Society.

Soldadura con arco de metal protegido La soldadura con arco de metal protegido (SMAW, por sus siglas en inglés) es un proceso de AW que usa un electrodo consumible y consiste en una varilla de metal de relleno recubierta con materiales químicos que proporcionan un fundente y protección. El proceso se ilustra en las figuras 31.2 y 31.3. La varilla de soldadura (en ocasiones, la SMAW se denomina soldadura de varilla) tiene de manera típica una longitud entre 225 y 450 mm (9 y 18 in) y un diámetro de 2.5 a 9.5 mm (3/32 a 3/8 in). El metal de relleno usado en la varilla debe ser compatible con el metal que se va a soldar y, por lo tanto, la composición debe ser muy parecida a la del metal base. El recubrimiento consiste en celulosa pulverizada (por ejemplo, polvos de algodón y madera) mezclados con óxidos, carbonatos y otros ingredientes integrados mediante un aglutinante de silicato. Algunas veces se incluyen en el recubrimiento polvos metálicos para aumentar la cantidad de metal de relleno y agregar elementos aleantes. El calor del proceso de soldadura funde el recubrimiento y proporciona una atmósfera protectora y escoria para la operación de soldadura. También ayuda a estabilizar el arco y regula la velocidad a la que se funde el electrodo.

Durante la operación, el extremo de metal descubierto de la varilla de soldadura (opuesto a la punta con que se suelda) se sujeta en un soporte de electrodos conectado a la fuente de potencia. El soporte tiene una manija aislada para que lo tome y manipule el soldador. Las corrientes que se usan regularmente en la SMAW varían entre 30 y 300 A a voltajes de 15 a 45 V. La selección de los parámetros de potencia adecuados depende de los metales que se van a soldar, del tipo y longitud del electrodo, así como de la profundidad de penetración de la soldadura requerida. El suministro de potencia, los cables de conexión y el soporte del electrodo pueden comprarse por unos cuantos miles de dólares.

Por lo general, la soldadura con arco de metal protegido se realiza en forma manual. Sus aplicaciones comunes incluyen la construcción, instalación de tuberías, estructuras de maquinaria, construcción de embarcaciones, talleres de manufactura y trabajos de reparación. Se prefiere sobre la soldadura con oxígeno y gas combustible para secciones gruesas, por encima de 5 mm (3/16 in), debido a su mayor densidad de potencia. El equipo es portátil y de bajo costo, lo que convierte a la SMAW en el proceso más versátil y de mayor uso entre los procesos de AW. Los metales base incluyen los aceros, los aceros inoxidables, los hierros colados y ciertas aleaciones no ferrosas. No se usa o se emplea rara vez en aluminio y sus aleaciones, al igual que en las aleaciones de cobre y titanio.

Una desventaja de la soldadura con arco de metal protegido como operación de producción es el uso de varillas de electrodos consumibles, porque éstas deben cambiarse en forma periódica a causa del desgaste. Lo anterior reduce el tiempo de arco en este proceso de soldadura. Otra limitación es el nivel de corriente que puede usarse, porque la longitud del electrodo varía durante la operación y ésta afecta el calentamiento de la resistencia del electrodo, los niveles de corriente deben mantenerse dentro de un rango seguro o el recubrimiento se sobrecalentará y fundirá prematuramente cuando se empiece a usar una nueva varilla de soldadura. Algunos de los otros procesos de AW vencen las limitaciones de la longitud de la varilla de soldadura en la SMAW, usando un electrodo de alambre que se alimenta en forma continua.

Los diferentes metales en los que se usa la GMAW y las variaciones del proceso han dado origen a diferentes nombres para la soldadura con arco de metal y gas. La primera vez que se introdujo el proceso a fines de la década de 1940, se aplicó a la soldadura de aluminio usando un gas inerte (argón) para protección del arco. Este proceso recibió el nombre de soldadura MIG (por metal inert gas welding, que significa soldadura metálica con gas inerte). Cuando este proceso de soldadura se aplicó al acero, se encontró que los gases inertes eran costosos y se usó CO2 como sustituto. Entonces, se aplicó el término de soldadura con CO2 . Algunos refinamientos en la GMAW para el acero condujeron al uso de mezclas de gases, incluidos CO2 y argón, e incluso oxígeno y argón.

La GMAW se usa ampliamente en operaciones de fabricación para soldar diversos metales ferrosos y no ferrosos. Como usa alambre de soldadura continuo en lugar de varillas de soldadura, tiene una ventaja importante sobre la SMAW en términos de tiempo de arco cuando se realiza en forma manual. Por la misma razón, también se presta a la automatización de la soldadura con arco. Los fragmentos de electrodo que quedan después de la soldadura con varilla también implican desperdicio de metal de relleno, por lo que la utilización del material del electrodo es mayor con la GMAW. Otras características de la GMAW incluyen que no es necesario remover escoria (puesto que no se usa un fundente), velocidades de deposición más altas que en la SMAW y una buena versatilidad.

Soldadura con arco de núcleo fundente Este proceso de soldadura con arco fue desarrollado a principios de la década de 1950 como una adaptación de la soldadura con arco de metal protegido, con el propósito de vencer las limitaciones impuestas por el uso de electrodos de varilla. La soldadura con arco de núcleo fundente (FCAW, por sus siglas en inglés) es un proceso en el cual el electrodo es un tubo consumible continuo que contiene fundente y otros ingredientes en su núcleo. Tales ingredientes incluyen elementos desoxidantes y aleantes. El “alambre” tubular con núcleo de fundente es flexible y, por ende, puede suministrarse en forma de rollos para que sea alimentado de manera continua a través de la pistola para soldadura con arco. Existen dos versiones de la FCAW: 1) autoprotegida y 2) protegida con gas. En la primera versión de la FCAW, la protección se proporcionaba por medio de un núcleo de fundente; de allí se obtuvo el nombre de soldadura con arco de núcleo fundente autoprotegida. El núcleo en esta forma de FCAW no sólo incluye fundentes, sino también ingredientes que generan gases protectores para el arco. La segunda versión de FCAW, primordialmente para soldar aceros, obtiene la protección del arco mediante gases que se incorporan en forma externa, de manera similar a la soldadura con arco de metal y gas. Esta versión se llama soldadura con arco de núcleo fundente protegida por gas. Debido a que utiliza un electrodo que contiene su propio fundente junto con gases protectores separados, podría considerarse una combinación de la SMAW y la GMAW. Los gases protectores que se emplean de manera típica son el dióxido de carbono para aceros suaves, o mezclas de argón y dióxido de carbono para aceros inoxidables. En la figura 31.6 se ilustra el proceso de FCAW, donde el gas (opcional) sirve para distinguir los dos tipos distintos

La FCAW tiene ventajas similares a la GMAW, debido a la alimentación continua del electrodo. Se usa primordialmente para soldar aceros y aceros inoxidables en un amplio rango de espesores de materias primas. Es notable su capacidad para producir uniones soldadas de muy alta calidad que son lisas y uniformes.

Las principales aplicaciones de la soldadura electrogaseosa son los aceros (al bajo y medio carbono, aleaciones bajas y ciertos aceros inoxidables), en la construcción de tanques de almacenamiento grandes y en la construcción de embarcaciones. Los espesores de la materia prima, de 12 a 75 mm (0.5 a 3.0 in), están dentro de la capacidad de la EGW.

Además de la soldadura empalmada, también se usa para soldaduras de filete y de surco, siempre en una orientación vertical. En ocasiones deben fabricarse zapatas de moldeo especialmente diseñadas para las formas que se van a unir.

La soldadura con arco sumergido se usa ampliamente en la fabricación de acero para formas estructurales (por ejemplo, vigas en I soldadas); costuras longitudinales y en forma de circunferencia para tubos de diámetro grande, tanques y recipientes de presión; y componentes soldados para maquinaria pesada. En estos tipos de aplicaciones, se sueldan rutinariamente placas de acero con un espesor de 25 mm (1 in) y más pesadas. También pueden soldarse fácilmente con SAW aceros al bajo carbono, aleaciones bajas y aceros inoxidables; pero no aceros al alto carbono, aceros para herramientas y tampoco la mayoría de los metales no ferrosos. Debido a la alimentación mediante gravedad del fundente granular, las piezas siempre deben estar en una orientación horizontal y con frecuencia se requiere una placa de respaldo bajo la unión durante la operación de soldadura.

Procesos de AW, electrodos no consumibles

Todos los procesos AW analizados con anterioridad usan electrodos consumibles. La soldadura con arco de tungsteno y gas, la soldadura con arco de plasma y varios procesos más usan electrodos no consumibles. Soldadura con arco de tungsteno y gas

La soldadura con arco de tungsteno y gas (GTAW, por sus siglas en inglés) es un proceso que usa un electrodo de tungsteno no consumible y un gas inerte para proteger el arco. Con frecuencia, este proceso se denomina soldadura TIG (por tungsten inert gas welding, que significa soldadura de tungsteno con gas inerte); en Europa se le denomina soldadura WIG (la W proviene del símbolo químico del tungsteno o wolframio). El proceso de GTAW puede implementarse con o sin un metal de relleno. En la figura 31.9 se ilustra este último caso. Cuando se usa un metal de relleno, éste se agrega al pozo soldado desde una varilla o alambre separado, la cual se funde mediante el calor del arco en lugar de transferirse a través de éste como en un proceso de AW con electrodo consumible. El tungsteno es un buen material para electrodo debido a su alto punto de fusión de 3 410 °C (6 170 °F). Los gases protectores típicos incluyen el argón, el helio o una mezcla de estos gases.

La GTAW es aplicable a casi todos los metales en un amplio rango de espesores para la materia prima. También puede usarse para unir diferentes combinaciones de metales distintos. Sus aplicaciones más comunes incluyen el aluminio y el acero inoxidable. Las aleaciones de hierro, los hierros colados, el plomo y por supuesto el tungsteno son difíciles de soldar mediante la GTAW. En las aplicaciones de soldadura de acero, la GTAW generalmente es más lenta y más costosa que los procesos de AW de electrodo consumible, excepto cuando se incluyen secciones delgadas y cuando se requieren soldaduras de muy alta calidad. Cuando se sueldan hojas delgadas con TIG a tolerancias muy reducidas no se agrega metal de relleno. El proceso puede realizarse de manera manual o mediante métodos de máquina y automatizados para todos los tipos de uniones. Las ventajas de la GTAW en las aplicaciones para las que es adecuada incluyen su alta calidad, que no hay salpicaduras de soldadura debido a que no se transfiere un metal de relleno a través del arco y casi no se requiere limpieza posterior a la soldadura porque no se utiliza fundente.

Soldadura por arco de plasma La soldadura por arco de plasma (PAW, por sus siglas en inglés) es una forma especial de la soldadura con arco de tungsteno y gas, en la cual un arco de plasma controlado se dirige hacia el área de soldadura. En la PAW, se coloca un electrodo de tungsteno dentro de una boquilla especialmente diseñada, la cual enfoca una corriente de gas inerte a alta velocidad (por ejemplo, argón o mezclas de argón e hidrógeno) ha cia la región del arco para formar una corriente de arco de plasma intensamente caliente a alta velocidad, como en la figura 31.10. También se usan el argón, el argón-hidrógeno y el helio como gases protectores del arco eléctrico.

Las temperaturas en la soldadura con arco de plasma son de 28 000 °C (50 000 °F) o mayores, y lo suficientemente altas para fundir cualquier metal conocido. La razón de estas altas temperaturas en la PAW (mucho mayores que las de la GTAW) derivan de la estrechez del arco. Aunque los niveles de potencia típicos usados en la PAW son menores que los usados en la GTAW, la potencia se concentra mucho para producir un chorro de plasma de un diámetro pequeño y una densidad de potencia muy alta.

La soldadura con arco de plasma se introdujo alrededor de 1960, pero tardó en difundirse. En años recientes se usa cada vez más como sustituto de la GTAW en aplicaciones como subensambles de automóviles, gabinetes metálicos, marcos para puertas y ventanas y aparatos para el hogar. Debido a las características especiales de la PAW, sus ventajas en estas aplicaciones incluyen una buena estabilidad de arco eléctrico, un control de penetración mejor que en la mayoría de los otros procesos de soldadura con arco eléctrico, altas velocidades de la carrera y una excelente calidad de soldadura. El proceso puede usarse para soldar casi cualquier metal, incluido el tungsteno. Sin embargo, hay metales difíciles de soldar con la PAW, como bronce, hierro colado, plomo y magnesio.

Otras limitaciones incluyen el equipo costoso y un tamaño de soplete mayor que para las otras operaciones de AW, lo cual tiende a restringir el acceso en algunas configuraciones de junta.

Otros procesos de soldadura con arco y procesos relacionados Los procesos anteriores de AW son los más importantes comercialmente. Existen varios más, que son casos especiales o variantes de los principales procesos de AW.

La soldadura con arco de carbono (CAW, por sus siglas en inglés) es un proceso de soldadura con arco que utiliza un electrodo de carbono (grafito) no consumible. Tiene importancia histórica debido a que fue el primer proceso de soldadura con arco eléctrico en desarrollarse, pero su importancia comercial actual es prácticamente nula. El proceso con arco de carbono se usa como una fuente de calor para soldadura dura y para reparar fundiciones de hierro. También puede usarse en algunas aplicaciones para depositar materiales resistentes al desgaste sobre superficies. Los electrodos de grafito para soldadura han sido sustituidos casi por completo con electrodos de tungsteno (en la GTAW y la PAW).

La soldadura de pernos (SW, por sus siglas en inglés) es un proceso especializado de AW para unir pernos o componentes similares a piezas básicas. En la figura 31.11 se ilustra una operación típica de SW, en la cual se obtiene protección por medio del uso de una férula cerámica. Para comenzar, el perno se sujeta en una pistola de soldadura especial que controla automáticamente los parámetros de tiempo y potencia de los pasos mostrados en la secuencia. El trabajador sólo debe colocar la pistola en la posición correcta contra la pieza de trabajo base, a la cual se unirá el perno, y después jalar el gatillo. Las aplicaciones de la SW incluyen sujetadores roscados para fijar manijas en utensilios de cocina, aletas de radiación de calor en maquinaria y situaciones de ensamble similares. En operaciones de alta producción, la soldadura de pernos generalmente tiene ventajas sobre los remaches, las uniones soldadas con arco en forma manual y los agujeros taladrados y ahusados.

La soldadura por resistencia (RW, por sus siglas en inglés) es un grupo de procesos de soldadura por fusión que utiliza una combinación de calor y presión para obtener la coalescencia; el calor se genera mediante una resistencia eléctrica dirigida hacia el flujo de corriente en la unión que se va a soldar. Los principales componentes en la soldadura por resistencia se muestran en la figura 31.12 para una operación de soldadura de puntos por resistencia; éste es el proceso de uso más difundido en el grupo. Los componentes incluyen piezas de trabajo que se van a soldar (por lo general, piezas de lámina metálica), dos electrodos opuestos, un medio para aplicar presión destinado a apretar las piezas entre los electrodos y un suministro de corriente alterna desde el cual se aplica una corriente controlada. La operación produce una zona fundida entre las dos piezas, llamada una pepita de soldadura en la soldadura de puntos.

A diferencia de la soldadura con arco, la soldadura por resistencia no usa gases protectores, fundentes o metales de relleno; y los electrodos que conducen la energía eléctrica hacia el proceso son no consumibles. La RW se clasifica como un proceso de soldadura por fusión porque el calor aplicado provoca la fusión de las superficies de empalme. Sin embargo, hay excepciones. Algunas operaciones de soldadura basadas en el calentamiento de una resistencia usan temperaturas por debajo del punto de fusión de los metales base, por lo que no ocurre una fusión.

La energía calorífica aplicada a la operación de soldadura depende del flujo de corriente, de la resistencia del circuito y del intervalo en que se aplica la corriente. Esto se expresa mediante la ecuación:

donde H= calor generado, J (para convertir a Btu, divida entre 1 055); I = corriente, A; R = resistencia eléctrica, ; y = t tiempo, s.

La corriente usada en las operaciones de soldadura por resistencia es muy alta (de manera típica de 5 000 a 20 000 A), aunque el voltaje es relativamente bajo (menos de 10 V de modo usual). La duración t de la corriente es breve en la mayoría de los procesos, tal vez de 0.1 a 0.4 s en una operación de soldadura de puntos típica.

Las razones por las que la corriente es tan alta en la RW son: 1) que el término al cuadrado en la ecuación (31.3) amplifica el efecto de la corriente y 2) que la resistencia es muy baja (alrededor de 0.0001 ). La resistencia en el circuito de soldadura es la suma de 1) la resistencia de los electrodos, 2) la resistencia de las piezas de trabajo, 3) las resistencias de contacto entre los electrodos y las piezas de trabajo y 4) la resistencia de contacto de las superficies de empalme. La situación ideal es que las superficies de empalme tengan la resistencia más grande en la suma, dado que ésta es la posición deseada para la soldadura. La resistencia de los electrodos se minimiza usando metales con resistividades muy bajas, como el cobre. La resistencia de las piezas de trabajo es una función de las resistividades de los metales base implicados y los espesores de las piezas. La resistencia de contacto entre los electrodos y las piezas se determina mediante las áreas de contacto (es decir, el tamaño y la forma del electrodo) y la condición de las superficies (por ejemplo, la limpieza de las superficies de trabajo y el óxido en el electrodo). Por último, la resistencia en las superficies de empalme depende del acabado de la superficie, la limpieza, el área de contacto y la presión. No debe existir pintura, grasa, suciedad u otros contaminantes que separen las superficies que hacen contacto.

EJEMPLO 31.2 Soldadura por resistencia

Se ejecuta una operación de soldadura de puntos por resistencia sobre dos piezas de láminas de acero de 1.5 mm de espesor, usando 12 000 amperes para una duración de 0.20 segundos. Los electrodos tienen un diámetro de 6 mm en las superficies que hacen contacto. Se supone que la resistencia es de 0.0001 ohms, y que la pepita de soldadura resultante tiene un diámetro de 6 mm y un espesor de 2.5 mm. La energía de fusión unitaria para el metal es Um = 12.0 J/mm3 . ¿Qué parte del calor generado se usó para formar la soldadura y qué parte se disipó en el metal circundante?Procesos de soldadura por resistencia

Los procesos de soldadura por resistencia de mayor importancia comercial son la soldadura de puntos, de costura y por proyección.

Soldadura de puntos por resistencia La soldadura de puntos por resistencia es por mucho el proceso predominante en este grupo. Se usa ampliamente en la producción masiva de automóviles, aparatos domésticos, muebles metálicos y otros productos hechos a partir de láminas metálicas. Si se considera que la carrocería de un automóvil típico tiene aproximadamente 10 000 soldaduras de punto individuales y que la producción anual de automóviles en todo el mundo se mide en decenas de millones de unidades, es posible apreciar la importancia económica de la soldadura de puntos por resistencia.

La soldadura de puntos por resistencia (RSW, por sus siglas en inglés) es un proceso de RW en el cual se obtiene la fusión en una ubicación de las superficies de empalme de una unión superpuesta, mediante electrodos opuestos. El proceso se usa para unir piezas de láminas metálicas con un espesor de 3 mm (0.125 in) o menos, usando una serie de soldaduras de puntos en situaciones donde no se requiere un ensamble hermético. El tamaño y la forma del punto de soldadura están determinados por la punta de electrodo; la forma de electrodo más común es redonda, pero también se usan formas hexagonales, cuadradas y otras. La pepita de soldadura resultante tiene un diámetro típico de 5 a 10 mm (0.2 a 0.4 in), con una zona afectada por el calor que se extiende un poco más allá de la pepita en los metales base. Si la soldadura se hace correctamente, su resistencia es comparable con la del metal circundante. Los pasos de un ciclo de soldadura de puntos se muestran en la figura 31.13.

Los materiales usados para los electrodos en la RSW consisten en dos grupos principales: 1) aleaciones basadas en cobre y 2) compuestos de metales refractarios, como combinaciones de cobre y tungsteno. El segundo grupo tiene una mayor resistencia al desgaste. Como en la mayoría de los procesos de manufactura, las herramientas para la soldadura de puntos se desgastan gradualmente con el uso. Cuando resulta práctico, los electrodos se diseñan con canales internos para el enfriamiento por agua.

Debido a su extenso uso industrial, están disponibles diversas máquinas y métodos para realizar las operaciones de soldadura de puntos. El equipo incluye máquinas de soldadura de puntos con balancín y tipo prensa, así como pistolas portátiles de soldadura de puntos. Los soldadores de punto con balancín, que se muestran en la figura 31.14, tienen un electrodo inferior estacionario y un electrodo superior móvil que sube y baja para cargar y descargar el trabajo. El electrodo superior se monta en un balancín (de ahí el nombre), cuyo movimiento es controlado mediante un pedal operado por el trabajador. Las máquinas modernas pueden programarse para controlar la fuerza y la corriente durante el ciclo de soldadura.

Los soldadores de puntos tipo prensa están diseñados para un trabajo más grande. El electrodo superior tiene un movimiento en línea recta proporcionado por una prensa vertical, que se opera en forma neumática o hidráulica. La acción de la prensa permite que se apliquen fuerzas más grandes, y los controles generalmente hacen posible la programación de ciclos de soldadura complejos.

Los dos tipos de máquinas anteriores son soldadores de puntos estacionarios o estáticos, en los cuales el trabajo se coloca en la máquina. Para trabajos pesados y grandes es difícil mover (y orientar) el trabajo hacia máquinas estacionarias. Para estos casos, existen pistolas portátiles de soldadura de puntos en diferentes tamaños y configuraciones. Estos dispositivos consisten en dos electrodos opuestos dentro de un mecanismo de pinzas. Cada unidad tiene un peso ligero, por lo que un trabajador o un robot industrial pueden sostenerla y manipularla. La pistola está conectada a su propia fuente de potencia y control mediante cables eléctricos flexibles y mangueras de aire. Si es necesario, también puede proporcionarse enfriamiento de los electrodos mediante una manguera con agua. Las pistolas portátiles para soldadura de puntos se usan ampliamente en las plantas de ensamble final de automóviles para soldar carrocerías de lámina metálica. Algunas de estas pistolas son manejadas por personas, pero los robots industriales se han convertido en la tecnología preferida, como se ilustra en la figura 38.11.

El espaciamiento entre las pepitas de soldadura en la RSEW depende del movimiento de las ruedas de electrodos relacionado con la aplicación de la corriente de soldadura. En el método usual de operación, llamado soldadura de movimiento continuo, la rueda gira en forma continua a una velocidad constante y la corriente se activa a intervalos que coinciden con el espaciamiento deseado entre los puntos de soldadura a lo largo de la costura. Normalmente, la frecuencia de las descargas de corriente se establece para que se produzcan puntos de soldadura sobrepuestos. Pero si se reduce bastante la frecuencia, habrá espacios entre los puntos de soldadura y este método se denomina soldadura de puntos con rodillo. En otra variación, la corriente de soldadura permanece constante (en lugar de activarse y desactivarse), por lo que se produce una costura soldada verdaderamente continua. Estas variaciones se ilustran en la figura 31.16.

Una alternativa a la soldadura de movimiento continuo es la soldadura de movimiento intermitente, en la cual la rueda de electrodos se detiene en forma periódica para hacer la soldadura de puntos. La cantidad de rotación de la rueda entre las paradas determina la distancia entre los puntos de soldadura a lo largo de la costura, lo que produce patrones similares a los de los incisos a y b de la figura 31.16.

Las máquinas de soldadura de costura son similares a los soldadores por puntos tipo de prensa, excepto porque se usan ruedas de electrodos, en lugar de los electrodos normales con forma de varilla. Con frecuencia es necesario enfriar el trabajo y las ruedas en la RSEW; esto se consigue al dirigir agua a las partes superior e inferior de las superficies de la parte de trabajo, cerca de las ruedas de electrodos.

Soldadura de proyección por resistencia La soldadura de proyección por resistencia (RPW, por sus siglas en inglés) es un proceso de soldadura por resistencia en el cual ocurre la coalescencia en uno o más puntos de contacto relativamente pequeños sobre las piezas. Estos puntos de contacto están determinados por el diseño de las piezas que se van a unir y pueden consistir en proyecciones, grabados o intersecciones localizadas de las piezas. Un caso típico en el que se sueldan dos piezas de lámina metálica se describe en la figura 31.17. La pieza superior se ha fabricado con dos puntos grabados para entrar en contacto con la otra pieza al principio del proceso. Puede argumentarse que la operación de grabado aumenta el costo de la pieza, pero este incremento puede más que compensarse por los ahorros en el costo de la soldadura.

Existen variaciones de la soldadura de proyección por resistencia, dos de las cuales se muestran en la figura 31.18. En una variación, es posible unir permanentemente sujetadores con proyecciones maquinadas o formadas en láminas o placas mediante RPW, lo que facilita las operaciones de ensamble subsecuentes. Otra variación, llamada soldadura de alambre transversal, se usa para fabricar productos de alambre soldado, como rejas, carros para supermercado y parrillas. En este proceso, las superficies de los alambres redondos que hacen contacto funcionan como las proyecciones y permiten ubicar el calor de resistencia para la soldadura.

Otras operaciones de soldadura por resistencia Además de los procesos de soldadura por resistencia principales descritos con anterioridad, deben señalarse varios procesos adicionales en este grupo: instantánea, con recalcado, por percusión y por resistencia de alta frecuencia.

En la soldadura instantánea (FW, por sus siglas en inglés), que se usa normalmente para uniones empalmadas, se ponen en contacto o se acercan las dos superficies que se van a unir y se aplica una corriente eléctrica para calentar las superficies hasta su punto de fusión, después de lo cual las superficies se oprimen juntas para formar la soldadura. Los dos pasos se detallan en la figura 31.19. Además del calentamiento por resistencia, se generan ciertos arcos (llamados destellos instantáneos, de ahí el nombre del proceso de soldadura) dependiendo del alcance del contacto entre las superficies de empalme, por lo que la soldadura instantánea se clasifica en ocasiones en el grupo de soldadura con arco. Por lo general, la corriente se detiene durante el recalcado. En este proceso, se desborda un poco de metal fuera de la unión, al igual que contaminante sobre las superficies, que después debe maquinarse para proporcionar una unión de tamaño uniforme.

La soldadura con recalcado (UW, por sus siglas en inglés) es similar a la soldadura instantánea, excepto porque en la UW las superficies de empalme se aprietan una contra la otra durante el calentamiento y se recalcan. En la soldadura instantánea, los pasos de calentamiento y presión se separan durante el ciclo. El calentamiento en la UW se obtiene completamente mediante resistencia eléctrica generada en las superficies que hacen contacto; no se producen arcos. Cuando las superficies de empalme se han calentado a una temperatura conveniente por debajo del punto de fusión, se aumenta la fuerza que presiona a las piezas una contra otra para producir el recalcado y la coalescencia en la región de contacto. Por lo tanto, la soldadura con recalcado no es un proceso de soldadura por fusión en el mismo sentido que los otros procesos de soldadura que se han analizado. Las aplicaciones de la UW son similares a las de la soldadura instantánea: unión de extremos de alambres, tuberías, tubos, etcétera.

La soldadura por percusión (PEW, por sus siglas en inglés) también es similar a la soldadura instantánea, excepto porque la duración del ciclo de soldadura es extremadamente breve; en forma típica sólo transcurren de 1 a 10 milisegundos. El calentamiento rápido se obtiene mediante las rápidas descargas de energía eléctrica entre las dos superficies que se van a unir, para continuar con la pe

rcusión inmediata de una pieza contra la otra a fin de formar la soldadura. El calentamiento está muy localizado y esto hace atractivo el proceso para aplicaciones electrónicas, en las cuales las dimensiones son muy pequeñas y los componentes pueden ser muy sensibles al calor.

La soldadura por resistencia de alta frecuencia (HFRW, por sus siglas en inglés) es un proceso en el cual se usa una corriente alterna de alta frecuencia para el calentamiento, seguido de la aplicación rápida de una fuerza de recalcado para producir coalescencia, como en la figura 31.20a. Las frecuencias están entre 10 y 500 kHz y los electrodos hacen contacto con el trabajo en la vecindad inmediata de la unión soldada. En una variación del proceso, llamada soldadura por inducción de alta frecuencia (HFIW, por sus siglas en inglés), la corriente de calentamiento se induce en las piezas mediante una bobina de inducción de alta frecuencia, como en la figura 31.20b. La bobina no hace contacto físico con el trabajo. Las aplicaciones principales de la HFRW y de la HFIW son la soldadura empalmada continua de costuras longitudinales en tuberías metálicas.

La soldadura con oxígeno y gas combustible (OFW, por sus siglas en inglés) es el término que se usa para describir el grupo de operaciones de fusión durante las cuales se queman diferentes combustibles mezclados con oxígeno para ejecutar la soldadura. Los procesos de OFW emplean varios tipos de gases, los cuales representan la principal diferencia entre los integrantes de este grupo. El oxígeno y el gas combustible también se usan normalmente en sopletes de corte para cortar y separar placas metálicas y otras piezas. El proceso más importante de OFW es la soldadura con oxiacetileno.

Soldadura con oxiacetileno

La soldadura con oxiacetileno (OAW, por sus siglas en inglés) es un proceso de soldadura por fusión realizado mediante una flama de alta temperatura a partir de la combustión del acetileno y el oxígeno. La flama se dirige mediante un soplete de soldadura. En ocasiones se agrega un metal de relleno y a veces se aplica presión entre las superficies de las piezas que hacen contacto. En la figura 31.21 se muestra una operación típica de soldadura con oxiacetileno. Cuando se usa metal de relleno, normalmente está en forma de varillas con diámetros que van de 1.6 a 9.5 mm (1/16 a 3/8 in). La composición del relleno debe ser similar a la de los metales base. Con frecuencia, el relleno se recubre con un fundente que ayuda a limpiar las superficies y a evitar la oxidación, con lo que se produce una mejor unión soldada.

El acetileno (C2 H2 ) es el combustible más popular entre el grupo de la OFW porque soporta temperaturas más altas que cualquiera de los otros, hasta de 3 480 °C (6 300 °F). La flama en la OAW se produce mediante la reacción química del acetileno y el oxígeno en dos etapas. La primera etapa se define mediante la reacción

Las dos etapas de la combustión son visibles en la flama de oxiacetileno que emite el soplete. Cuando la mezcla de acetileno y oxígeno está en la razón 1:1, como se describe en la ecuación (31.4), la flama neutral resultante es como se muestra en la figura 31.22. La reacción de la primera etapa se aprecia como el cono interno de la flama (que tiene un color blanco brillante), mientras que la reacción de la segunda etapa se exhibe en la cubierta externa (que casi no tiene color, pero posee matices que van del azul al naranja). La temperatura máxima se alcanza en la punta del cono interno; las temperaturas de la segunda etapa son algo menores que las del cono interno. Durante la soldadura, la cubierta externa se extiende y protege de la atmósfera circundante las superficies de trabajo que se unen.

El calor total liberado durante las dos etapas de la combustión es de 55 x 10 -6 J/m3 (1470 Btu/ft3 ) de acetileno. Sin embargo, debido a la distribución de la temperatura en la flama, la forma en la que ésta se extiende sobre la superficie de trabajo y se pierde en el aire, así como las densidades de potencia y los factores de transferencia de calor en la soldadura con oxiacetileno son relativamente bajos; f 1 = 0.10 a 0.30.

EJEMPLO 31.3 Generación de calor en la soldadura con oxiacetileno

Un soplete de oxiacetileno suministra 0.3 m3 de acetileno por hora y un flujo volumétrico igual de oxígeno para una operación de OAW sobre acero de 4.5 mm de espesor. El calor generado por combustión se transfiere a la superficie de trabajo con un factor f1 0.20. Si se concentra 75% del calor de la flama en un área circular sobre la superficie de trabajo que tiene un diámetro de 9.0 mm, encuentre a) la tasa de calor liberado durante la combustión, b) la tasa de transferencia de calor hacia la superficie de trabajo y c) la densidad de potencia promedio en el área circular.La combinación de acetileno y oxígeno es muy inflamable y, por lo tanto, el ambiente en el que se realiza la OAW es peligroso. Algunos de los peligros se relacionan específicamente con el acetileno. El C2 H2 puro es un gas inodoro e incoloro. Por razones de seguridad, el acetileno comercial se procesa para que contenga un olor característico de ajo. Una de las limitaciones físicas del gas es su inestabilidad a presiones superiores a 1 atm (0.1 MPa o 15 lb/in2 ). Por esta razón, los cilindros de almacenamiento de acetileno se empacan con un material de relleno poroso (como asbesto, madera de balsa y otros materiales) saturado con acetona (CH3 COCH3 ). El acetileno se disuelve en acetona líquida; de hecho, la acetona disuelve alrededor de 25 veces su propio volumen en acetileno, lo que proporciona un medio relativamente seguro de almacenar este gas para soldadura. Como una precaución de seguridad adicional en la soldadura con oxiacetileno se incluye protección para los ojos y la piel del soldador (lentes, guantes y ropas de protección). Además, las cuerdas de los tornillos en los cilindros y mangueras de acetileno y oxígeno son estándares, para evitar la conexión accidental de los gases incorrectos. También es fundamental un mantenimiento adecuado del equipo.

El equipo de la OAW es relativamente barato y portátil. Por lo tanto, es un proceso económico y versátil, conveniente para producción en bajas cantidades y trabajos de reparación. Rara vez se usa para soldar materia prima de láminas y placas más gruesas de 6.4 mm (1/4 in) debido a las ventajas de la soldadura con arco en tales aplicaciones. Aunque la OAW puede mecanizarse, con frecuencia se ejecuta en forma manual y, por esta causa, depende de la habilidad del soldador producir una unión soldada de alta calidad.

Gases alternativos para la soldadura con oxígeno y gas combustible

Varios elementos del grupo de la OFW se basan en gases diferentes al acetileno. La mayoría de los combustibles alternativos se enlistan en la tabla 31.2, junto con las temperaturas a las que arden y los calores de combustión. Con propósitos de comparación, se incluye el acetileno en la lista. Aunque el oxiacetileno es el combustible más común para la OFW, todos los otros gases pueden usarse en ciertas aplicaciones, típicamente limitadas a la soldadura de láminas metálicas y metales con bajas temperaturas de fusión y soldadura dura. Además, algunos usuarios prefieren estos gases alternativos por razones de seguridad.El combustible que compite de manera más cercana con el acetileno por la temperatura a la que arde y el valor de calentamiento es el metilacetileno-propadieno. Es un combustible desarrollado por la compañía Dow Chemical y su nombre comercial es MAPP (se agradece a Dow la abreviatura). El MAPP (C3 H4 ) tiene características de calentamiento similares a las del acetileno y puede almacenarse bajo presión como un líquido, con lo que se evitan los problemas de almacenamiento especial asociados con el C2 H2 .

Cuando se quema hidrógeno con oxígeno como combustible, el proceso se denomina soldadura de oxihidrógeno (OHW, por sus siglas en inglés). Como se muestra en la tabla 31.2, la temperatura de la OHW es menor a la que se obtiene en la soldadura con oxiacetileno. Además, el color de la flama no se ve afectado por diferencias en la mezcla de hidrógeno y oxígeno; por tanto es más difícil que el soldador ajuste el soplete.

Otros combustibles utilizados en la OFW incluyen el propano y el gas natural. El propano (C3 H8 ) se asocia más estrechamente con operaciones de soldadura dura, soldadura suave y corte que con la soldadura por fusión. El gas natural está formado principalmente de etano (C2 H6 ) y metano (CH4 ). Cuando se mezcla con oxígeno produce una flama de alta temperatura y se ha vuelto más común en talleres de soldadura pequeños.

Soldadura por gas a presión Éste es un proceso especial de la OFW; se distingue más por el tipo de aplicación que por el gas combustible. La soldadura por gas a presión (PGW, por sus siglas en inglés) es un proceso de soldadura por fusión, mediante el cual se obtiene la coalescencia sobre todas las superficies de contacto de las dos piezas, calentándolas con una mezcla de combustible apropiada (por lo general gas oxiacetileno) y después aplicando presión para unir las superficies. En la figura 31.23 se muestra una aplicación típica. Las piezas se calientan hasta que empieza la fusión en las superficies. Después se retira el soplete de calentamiento, se oprimen las piezas una contra otra y se sostienen a presiones altas mientras ocurre la solidificación. En la PGW no se usa metal de relleno.

OTROS PROCESOS DE SOLDADURA POR FUSIÓN

Algunos procesos de soldadura por fusión no pueden clasificarse como soldadura con arco eléctrico, por resistencia o con oxígeno y gas combustible. Todos estos procesos usan una tecnología única para generar el calor y lograr la fusión; y por lo regular las aplicaciones son singulares.

Soldadura con haz de electrones

La soldadura con haz de electrones (EBW, por sus siglas en inglés) es un proceso de soldadura por fusión en el cual el calentamiento para el proceso se proporciona mediante una corriente de electrones muy concentrada, de alta intensidad, que choca contra la superficie de trabajo. El equipo es similar al que se usa para el maquinado con haz de electrones (sección 26.3.2). La pistola de haz de electrones opera a alto voltaje para acelerar los electrones (por ejemplo, lo típico es de 10 a 150 kV) y las corrientes del haz son bajas (medidas en miliamperes). La potencia en la EBW no es excepcional, pero sí su densidad de potencia. Una alta densidad de potencia se obtiene al concentrar el haz de electrones sobre un área muy pequeña de la superficie de trabajo, de modo que la densidad de potencia PD se basa en

donde PD densidad de potencia, W/mm2 (W/in2 , que puede convertirse a Btu/s-in2 al dividir entre 1 055); f1 factor de transferencia de calor (los valores típicos para la soldadura con haz de electrones varían de 0.8 a 0.95 [8]); E voltaje de aceleración, V; I corriente del haz, A; y A el área de la superficie de trabajo en la que se concentra el haz de electrones, mm2 (in2 ). Las áreas típicas para la EBW varían de 13 x 10-3 a 2 000 x 10-3 mm2 (20 x 10-6 a 3 000 x 10-6 in2 ).

Cualquier metal que pueda soldarse con arco también puede recibir soldadura con EBW, al igual que ciertos metales refractarios difíciles de soldar que no son convenientes para la AW. Los tamaños del trabajo de láminas metálicas varían de placas delgadas a gruesas. La EBW se aplica principalmente en las industrias de automóviles, la aeronáutica, la aeroespacial y la nuclear. En la industria automotriz, el ensamble mediante EBW incluye colectores de aluminio, convertidores de torque de acero, convertidores catalíticos y componentes de la transmisión. En éstas y otras aplicaciones son notables las siguientes ventajas de la soldadura con haz de electrones: soldaduras de alta calidad con perfiles profundos o estrechos o ambos, zonas afectadas por el calor bien delimitadas y baja distorsión térmica. Las velocidades de soldadura son altas en comparación con otras operaciones de soldadura continua. No se usa metal de relleno, ni se necesitan fundentes ni gases protectores. Las desventajas de la EBW son el equipo costoso, la necesidad de preparación y alineación precisas de la unión, y las limitaciones asociadas con la ejecución del proceso en el vacío, como ya se ha analizado. Además, existen aspectos de seguridad, debido a que la EBW genera rayos X de los que deben protegerse los humanos.

Soldadura con haz o rayo láser

La soldadura con haz láser (LBW, por sus siglas en inglés) es un proceso de soldadura por fusión en el cual se obtiene la coalescencia mediante la energía de un haz luminoso coherente altamente concentrado y enfocado a la unión que se va a soldar. El término láser es un acrónimo de la expresión en inglés “amplificación luminosa mediante la emisión estimulada de radiaciones” (light amplification by stimulaled emission of radiation). Esta misma tecnología se usa para el maquinado con haz láser (sección 26.3.3). La LBW se realiza normalmente con gases protectores (por ejemplo, helio, argón, nitrógeno y dióxido de carbono) para evitar la oxidación. Por lo general no se agrega metal de relleno.

La LBW produce acabados de alta calidad, profunda penetración y una estrecha zona afectada por el calor. Estas características son similares a las que se obtienen en la soldadura con haz de electrones y con frecuencia los dos procesos son comparables. Existen varias ventajas de la LBW sobre la EBW: no se requiere una cámara de vacío, no se emiten rayos X y los rayos láser pueden enfocarse y dirigirse mediante lentes ópticos y espejos. Por otro lado, la LBW no posee la capacidad para realizar soldaduras profundas, ni la alta relación entre profundidad y anchura que posee la EBW. La profundidad máxima en la soldadura con láser es aproximadamente de 19 mm (0.75 in), mientras que la EBW puede usarse para profundidades de 50 mm (2 in) o más; y la relación entre profundidad y anchura en la LBW normalmente está limitada alrededor de 5:1. Debido a la energía altamente concentrada en un área pequeña del haz láser, con frecuencia el proceso se usa para unir piezas pequeñas.

Soldadura con electroescoria

La soldadura con electroescoria (ESW, por sus siglas en inglés) usa el mismo equipo básico de algunos procesos de soldadura con arco eléctrico y utiliza un arco para iniciar la operación de soldadura. Sin embargo, no es un proceso de AW porque durante la soldadura no se usa ningún arco. La soldadura con electroescoria (ESW) es un proceso de soldadura por fusión en el cual se obtiene la coalescencia mediante escoria fundida caliente y altamente conductiva, que actúa sobre las piezas base y el metal de relleno. Como se muestra en la figura 31.24, la configuración general de la soldadura con electroescoria es similar a la de la soldadura electro-gaseosa. Se realiza en orientación vertical (la que se muestra aquí es para soldadura empalmada), usando zapatas de moldeo enfriadas por agua para contener la escoria fundida y el metal soldado. Al principio del proceso, se coloca en la cavidad un fundente conductivo granulado. La punta del electrodo consumible se coloca cerca de la parte inferior de la cavidad y se genera un arco eléctrico por un momento para iniciar la fusión del fundente. Una vez creado el pozo de escoria, el arco se extingue y la corriente pasa del electrodo al metal base a través de la escoria conductiva, de modo que su resistencia eléctrica genera el calor necesario para mantener el proceso de soldadura. Como la densidad de la escoria es menor que la del metal fundido, ésta permanece en la parte superior para proteger el pozo de soldadura. La solidificación ocurre desde la parte inferior, mientras que el electrodo y los bordes de las piezas base proporcionan metal fundido adicional. El proceso continúa en forma gradual hasta que llega a la parte superior de la unión.

El término Thermit es el nombre de una marca comercial para la termita, una mezcla de polvo de aluminio y óxido de hierro que produce una reacción exotérmica cuando se enciende. Es una sustancia usada en bombas incendiarias y para soldadura. Como un proceso de soldadura, el uso de termita data aproximadamente de 1900. La soldadura con termita (TW, por sus siglas en inglés) es un proceso de fusión en el cual el calor para la coalescencia se produce mediante el metal fundido supercalentado de la reacción química de la termita. El metal de relleno se obtiene a partir del metal líquido y, aunque el proceso se usa para unir, es más común en las fundiciones que en la soldadura.

Cuando los polvos de aluminio y óxido de hierro finamente mezclados (en una proporción de 1:3) se encienden a una temperatura aproximada a 1 300 °C (2 300 °F), producen la siguiente reacción química:

La soldadura con termita tiene aplicaciones en la unión de rieles de ferrocarril (como se presenta en la figura), y en la reparación de grietas en fundiciones y forjados de acero grandes como moldes de lingotes, flechas de diámetro grande, armazones para maquinaria y timones de embarcaciones. La superficie de la soldadura en estas aplicaciones con frecuencia es lo bastante lisa para que no se requiera un acabado subsecuente.

SOLDADURA DE ESTADO SÓLIDO

En la soldadura de estado sólido, la coalescencia de las superficies de la pieza se obtiene 1) mediante presión solamente o 2) por calor y presión. Para algunos procesos de estado sólido, el tiempo también es un factor. Si se usan calor y presión, la cantidad de calor por sí misma no es suficiente para producir la fusión de las superficies de trabajo. En otras palabras, no ocurrirá la fusión de las piezas usando solamente el calor que se aplica en forma externa para estos procesos. En algunos casos, la combinación de calor y presión o el modo particular en el que se aplica la presión sola, genera suficiente energía para producir una fusión localizada de las superficies de empalme. En la soldadura de estado sólido, no se añade metal de relleno.

Consideraciones generales en la soldadura de estado sólido

En la mayoría de los procesos de soldadura de estado sólido se crea una unión metalúrgica

con poca o ninguna fusión de los metales base. A fin de unir metalúrgicamente dos metales

similares o diferentes, debe establecerse un contacto íntimo entre los dos metales para que

sus fuerzas atómicas cohesivas se atraigan una a la otra. En el contacto físico normal entre

dos superficies, la presencia de películas químicas, gases, aceites y similares prohíbe tal contacto íntimo. Para que tenga éxito la unión atómica, deben removerse estas películas y demás sustancias. En la soldadura por fusión (al igual que en otros procesos de unión, como

la soldadura dura y la soldadura suave), las películas se disuelven o se queman mediante

altas temperaturas para establecer una unión atómica mediante la fusión y solidificación

de los metales en estos procesos. Pero en la soldadura de estado sólido, deben removerse

las películas y otros contaminantes mediante otros métodos para permitir que ocurra la

unión metalúrgica. En algunos casos, se hace una completa limpieza de las superficies justo

antes del proceso de soldadura; mientras que en otros casos, la acción de limpieza se realiza

como una parte integral del acercamiento de las superficies de las piezas. En resumen, los

ingredientes esenciales para una soldadura de estado sólido exitosa son que las dos superficies deben estar muy limpias y deben ponerse en un contacto muy estrecho entre sí para

permitir la unión atómica.

Los procesos de soldadura que no implican una fusión tienen varias ventajas sobre

los procesos de soldadura por fusión. Si no ocurre la fusión, entonces no hay una zona afectada por el calor, por lo que el metal que rodea la unión conserva sus propiedades originales. Muchos de estos procesos producen uniones soldadas que incluyen toda la interfaz de

contacto entre las dos piezas, y no en distintos puntos o costuras, como en la mayoría

de las operaciones de soldadura por fusión. También, algunos de estos procesos son aplicables para unir metales distintos, sin tomar en cuenta las expansiones térmicas relativas,

las conductividades y otros problemas que surgen normalmente durante la fundición y

solidificación de distintos metales.

Procesos de soldadura de estado sólido

El grupo de soldadura de estado sólido incluye el proceso de unión más antiguo, así como algunos de los más modernos. Todos los procesos en este grupo tienen una forma única de crear la unión en las superficies de empalme. La cobertura comienza con la soldadura por forjado, el primer proceso de soldadura.

Soldadura por forjado La soldadura por forjado tiene importancia histórica en el desarrollo de la tecnología de manufactura. El proceso data de alrededor del año 1000 a. C., cuando los herreros del mundo antiguo aprendieron a unir dos piezas de metal (nota histórica 30.1). La soldadura por forjado es un proceso en el cual los componentes que se van a unir se calientan a una temperatura de trabajo y después se forjan juntos por medio de un martillo u otro medio. Se requiere la habilidad del artesano que lo realiza para obtener una buena soldadura bajo las normas actuales. El proceso puede tener interés histórico; sin embargo, actualmente posee una mínima importancia comercial excepto por algunas de sus variantes que se analizan a continuación.

Soldadura en frío La soldadura en frío (CW, por sus siglas en inglés) es un proceso de soldadura en estado sólido que se realiza aplicando alta presión entre superficies en contacto a temperatura ambiente. Las superficies de empalme deben estar excepcionalmente limpias para que funcione la CW, y por lo general esta limpieza se hace mediante un desengrasado y pulido de alambre exactamente antes de la unión. También, al menos uno de los metales que se van a soldar, y de preferencia ambos, deben ser muy dúctiles y libres de endurecimiento por trabajo. Los metales como el aluminio suave y el cobre pueden soldarse en frío con facilidad. Las fuerzas de compresión aplicadas en el proceso producen el trabajo en frío de las piezas metálicas y reducen el espesor hasta en 50%, pero también producen deformación plástica localizada en las superficies de contacto, produciendo coalescencia. Para piezas pequeñas, las fuerzas se aplican mediante herramientas sencillas operadas en forma manual. Para trabajo más pesado se requieren prensas poderosas para ejercer la fuerza necesaria. En la CW no se aplica calor de fuentes externas, pero el proceso de deformación eleva algo la temperatura del trabajo. Las aplicaciones de la CW incluyen la fabricación de conexiones eléctricas.

Soldadura con rodillos La soldadura con rodillos es una variación de la soldadura por forjado o de la soldadura en frío, dependiendo de si se obtiene o no el calentamiento externo de las piezas de trabajo antes del proceso. La soldadura con rodillos (ROW, por sus siglas en inglés) es un proceso en estado sólido en el cual se aplica una presión suficiente para producir coalescencia mediante rodillos, ya sea con o sin aplicación externa de calor. El proceso se ilustra en la figura 31.26. Si no se suministra calor externo, el proceso se denomina soldadura con rodillos en frío; si se proporciona calor, se usa el término soldadura con rodillos en caliente. Las aplicaciones de la soldadura con rodillos incluyen el revestimiento con acero inoxidable para aleaciones medias o bajas a fin de conseguir resistencia a la corrosión, la fabricación de tiras bimetálicas para medir la temperatura y la producción de monedas acuñadas tipo “emparedado”.

Soldadura con presión en caliente La soldadura con presión en caliente (HPW, por sus siglas en inglés) es otra variable de la soldadura por forjado, en el cual ocurre la coalescencia por la aplicación de calor y presión suficientes para producir una deformación considerable de los metales base. La deformación rompe la película de óxido de la superficie y deja limpio el metal para establecer una buena unión entre las dos piezas. Debe permitirse que pase un tiempo para que ocurra la difusión a través de las superficies de empalme. Por lo general, la operación se realiza en una cámara de vacío o en la presencia de un medio protector. Las aplicaciones principales de la HPW están en la industria aeroespacial.

Soldadura por difusión La soldadura por difusión (DFW, por sus siglas en inglés) es un proceso de soldadura en estado sólido que resulta de la aplicación de calor y presión, por lo general en una atmósfera controlada, durante el tiempo suficiente para que ocurran la difusión y la coalescencia. Las temperaturas están muy abajo de los puntos de fusión de los metales (el máximo está en alrededor de 0.5 Tm) y la deformación plástica en la superficie es mínima. El mecanismo primordial de coalescencia se lleva a cabo mediante la difusión en estado sólido, que implica la migración de átomos a través de la interfaz entre las superficies que hacen contacto. Las aplicaciones de la DFW incluyen la unión de metales refractarios y de alta resistencia en las industrias aeroespacial y nuclear. El proceso se usa para unir metales tanto similares como diferentes y, en este último caso, con frecuencia se introduce entre los metales distintos una capa de relleno para ayudar a la difusión de los dos metales base. El tiempo requerido para que ocurra la difusión entre las superficies de empalme puede ser significativo, en algunas aplicaciones puede requerirse más de una hora [9].

El proceso para revestir una placa de metal sobre otra puede describirse con referencia a la figura 31.27. En esta disposición, las dos placas están en una configuración paralela y a una cierta distancia de separación, con la carga explosiva encima de la parte superior, denominada la placa volátil. Con frecuencia se usa una capa amortiguadora (por ejemplo, de caucho o de plástico) entre el explosivo y la placa volátil para proteger su superficie. La placa inferior, denominada metal de soporte, descansa en un yunque para apoyo. Cuando se inicia la detonación, la carga explosiva se propaga de un extremo de la placa volátil al otro, como se aprecia en la vista de acción interrumpida que se muestra en la figura 31.27(2). Una de las dificultades para comprender lo que sucede en la EXW es el concepto erróneo común de que ocurre una explosión de manera instantánea; en realidad es una reacción progresiva, aunque ciertamente muy rápida, que se propaga a velocidades de hasta 8 500 m/s (28 000 ft/s). La zona de alta presión resultante impulsa la placa volátil para que choque con el metal de soporte de manera progresiva y a alta velocidad, por lo que toma una forma angular conforme avanza la explosión, como se ilustra en el esquema. La placa superior permanece en posición en la región donde el explosivo todavía no ha detonado. Como la colisión ocurre a alta velocidad en una forma progresiva y angular, provoca que las superficies se vuelvan inestables en el punto de contacto y las películas de superficie son expelidas hacia adelante desde el ápice del ángulo. Por lo tanto, las superficies que chocan están químicamente limpias, y el comportamiento del fluido del metal, que implica una cierta fusión interfacial, proporciona un contacto íntimo entre las superficies y conduce a la unión metalúrgica. Las variaciones en la velocidad de choque y el ángulo de impacto durante el proceso pueden provocar una interfaz ondulada o rizada entre los dos metales. Este tipo de interfaz fortalece la unión, debido a que aumenta el área de contacto y tiende a entrelazar mecánicamente las dos superficies.

Casi todas las operaciones de FRW usan la rotación para generar el calor por fricción necesario para la soldadura. Existen dos sistemas de conducción principales que distinguen dos tipos de FRW: 1) soldadura por fricción de conducción continua y 2) soldadura por fricción con inercia. En la soldadura por fricción de conducción continua se dirige una pieza a una velocidad de rotación constante y se impone un contacto con la pieza estacionaria a cierto nivel de fuerza, para que se genere calor por fricción en la interfaz. Cuando se alcanza la temperatura de trabajo correcta, se frena la rotación en forma abrupta y de manera simultánea se juntan las piezas a presiones de forjado. En la soldadura por fricción con inercia, la pieza rotatoria se conecta a un volante, el cual se acelera a una velocidad predeterminada. Después, se desconecta el volante del motor de conducción y se aprietan las piezas. La energía cinética almacenada en el volante se disipa en forma de calor por fricción para producir la coalescencia en las superficies de empalme. El ciclo total para estas operaciones es de alrededor de 20 segundos.

Las máquinas usadas para la soldadura por fricción tienen el aspecto de un torno de motor. Requieren que un mandril con corriente haga girar una pieza a alta velocidad y un medio para aplicar una fuerza axial entre la pieza rotatoria y la no rotatoria. Con sus ciclos breves, el proceso se presta para la producción masiva. Se aplica en la soldadura de diversas flechas y piezas tubulares en las industrias automotriz, aeronáutica, agrícola, petrolera y del gas natural. El proceso produce una estrecha zona afectada por el calor y puede usarse para unir metales distintos. Sin embargo, al menos una de las piezas debe ser giratoria, por lo general deben removerse las rebabas y el recalcado reduce la longitud de las piezas (lo cual debe tomarse en consideración para el diseño de productos).

Soldadura ultrasónica La soldadura ultrasónica (USW, por sus siglas en inglés) es un proceso en estado sólido en el cual se integran dos componentes bajo fuerzas de sujeción modestas y se aplican intensas presiones oscilatorias de frecuencia ultrasónica a la interfaz para producir la coalescencia. La operación se ilustra en la figura 31.29 para la soldadura superpuesta, que es la aplicación típica.

El movimiento oscilatorio entre las dos piezas deshace las películas de superficie para permitir un contacto íntimo y una fuerte unión metalúrgica entre las superficies. Aunque ocurre un calentamiento de las superficies que hacen contacto debido a la fricción interfacial y a la deformación plástica, las temperaturas resultantes están bastante abajo del punto de fusión. En la USW no se requieren metales de relleno, fundentes, ni gases protectores. El movimiento oscilatorio se trasmite a la pieza de trabajo superior mediante un sonotrodo, que está acoplado a un transductor ultrasónico. Este dispositivo convierte la energía eléctrica en un movimiento vibratorio de alta frecuencia. Las frecuencias típicas usadas en la USW son de 15 a 75 kHz, y las amplitudes varían de 0.018 a 0.13 mm (0.0007 a 0.005 in). Las presiones de sujeción son mucho menores que las que se usan en la soldadura en frío y no producen una deformación plástica importante entre las superficies. Bajo estas condiciones, los tiempos de soldadura son menores a un segundo.

Por lo general, las operaciones de USW están limitadas a uniones superpuestas sobre materiales suaves, como el aluminio y el cobre. La soldadura de materiales más duros provoca un desgaste rápido del sonotrodo que hace contacto con la pieza de trabajo superior. Las piezas de trabajo deben ser relativamente pequeñas y la soldadura de espesores menores a 3 mm (1/8 in) es el caso típico. Las aplicaciones incluyen terminación y empalmado de cables en las industrias eléctrica y electrónica (lo cual elimina la necesidad de soldadura suave), el ensamble de paneles de lámina metálica de aluminio, la soldadura de tubos para láminas en paneles solares, así como otras tareas de ensamble de piezas pequeñas.

CALIDAD DE LA SOLDADURA

El propósito de cualquier proceso de soldadura es unir dos o más componentes en una sola estructura. Por lo tanto, la integridad física de la estructura formada depende de la calidad de la soldadura. El análisis de la calidad de la soldadura se enfoca primordialmente en la soldadura con arco, el proceso más difundido y para el cual el aspecto de la calidad es el más importante y complejo.

Esfuerzos y distorsiones residuales

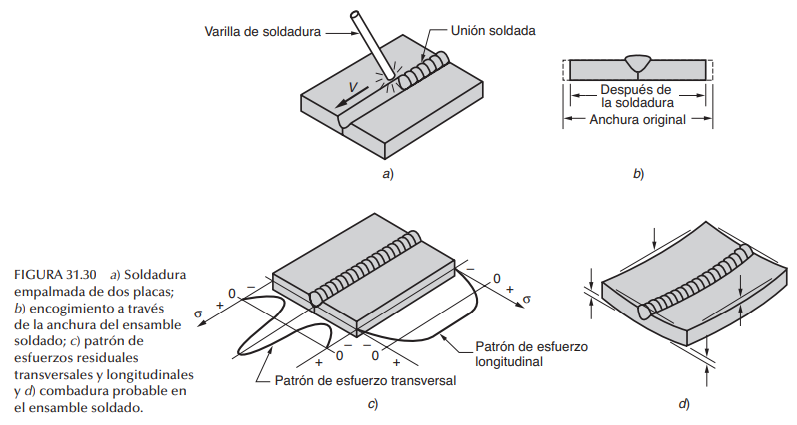

El calentamiento y enfriamiento rápidos en regiones localizadas del trabajo durante la soldadura por fusión, especialmente la soldadura con arco eléctrico, producen expansiones y contracciones térmicas, que causan esfuerzos residuales en la soldadura. Estos esfuerzos, por su lado, provocan distorsión y combadura del ensamble soldado.La situación en la soldadura es complicada porque 1) el calentamiento está muy localizado, 2) la fusión de los metales base ocurre en estas regiones locales y 3) la ubicación del calentamiento y la fusión está en movimiento (al menos en la soldadura con arco). Por ejemplo, considere la soldadura empalmada de dos placas mediante una operación de soldadura con arco como se muestra en la figura 31.30a. La operación empieza en un extremo y viaja al lado opuesto. Conforme avanza, se forma un pozo fundido del metal base (y de metal de relleno, si se usa alguno), que se solidifica con rapidez detrás del arco en movimiento. Las piezas del trabajo inmediatamente adyacentes a la gota de soldadura se calientan de manera extremada y se expanden, mientras que las porciones removidas de la soldadura permanecen relativamente frías. El pozo de soldadura se solidifica con rapidez en la cavidad entre las dos piezas y, conforme el metal circundante se enfría y contrae, ocurre un encogimiento a través de la anchura de la soldadura, como se observa en la figura 31.30b. La costura de la soldadura permanece en esfuerzo residual y se acumulan esfuerzos compresivos de reacción en las regiones de las piezas lejanas a la soldadura. También ocurren esfuerzos residuales y encogimiento a lo largo de la gota de soldadura. Como las regiones exteriores de las piezas base han permanecido relativamente frías y sin cambios de dimensión, mientras que la gota de soldadura se ha solidificado a temperaturas muy altas y después se ha contraído, los esfuerzos residuales permanecen en forma longitudinal en la gota de soldadura. Estos patrones de esfuerzo transversal y longitudinal se muestran en la figura 31.30c. El resultado neto de estos esfuerzos residuales, en forma transversal y longitudinal, probablemente produzca una combadura en el ensamble soldado, como se muestra en la figura 31.30d.

La unión empalmada soldada con arco del ejemplo es sólo uno de los diversos tipos de uniones y operaciones de soldadura. Los esfuerzos residuales inducidos en forma térmica y la distorsión implícita son un problema potencial en casi todos los procesos de soldadura por fusión y en ciertas operaciones de soldadura de estado sólido, en las cuales ocurre un calentamiento significativo. Pueden usarse varias técnicas para minimizar la combadura en una soldadura:

- Soportes de soldadura pueden usarse para limitar físicamente el movimiento de las piezas durante el proceso de soldadura.

- Inmersiones en caliente pueden usarse para eliminar rápidamente el calor de las secciones de las piezas soldadas y así reducir la distorsión.

- Soldadura de tachuelas en múltiples puntos a lo largo de la unión, para crear una estructura rígida antes de una soldadura de costura continua.

- Condiciones para la soldadura (velocidad, cantidad de metal de relleno usado, etcétera) pueden usarse para reducir la combadura.

- Precalentamiento de las piezas base, para reducir el nivel de esfuerzo térmico que experimentan las piezas.

- Liberación de esfuerzo mediante un tratamiento térmico en el ensamble soldado, ya sea en un horno para soldaduras pequeñas o usando métodos que puedan realizarse en el campo para estructuras grandes.

- Diseño apropiado de la soldadura para reducir el grado de combadura

Defectos de la soldadura

Además de los esfuerzos residuales y la distorsión en el ensamble final, pueden ocurrir otros defectos en la soldadura. A continuación se da una breve descripción de cada una de las categorías importantes, con base en una clasificación de Cary [2].

Grietas Las grietas son interrupciones tipo fractura en la soldadura misma o en el metal base adyacente a la soldadura. Este tipo es tal vez el defecto de soldadura más serio, porque constituye una discontinuidad en el metal, que produce una importante reducción de la resistencia de la soldadura. En la figura 31.31 se definen varias formas. Las grietas en la soldadura se originan porque la soldadura o el metal base o ambos son frágiles o tienen baja ductilidad, combinadas con una fijación alta durante la contracción. Por lo general, este defecto debe repararse.

Cavidades Éstas incluyen diversos defectos de porosidad y contracción. La porosidad consiste en pequeños defectos en el metal de la soldadura, formados por gases atrapados durante la solidificación. Los defectos pueden tener forma esférica (huecos en forma de burbuja) o alargada (huecos en forma de gusano). Usualmente, la porosidad es resultado de la inclusión de gases atmosféricos, azufre en el metal de soldadura o contaminantes en las superficies. Los huecos de encogimiento son cavidades formadas por el encogimiento durante la solidificación. Estos dos tipos de defectos tipo cavidad son semejantes a los defectos que se encuentran en las fundiciones y enfatizan la estrecha similitud entre éstas y las soldaduras.

Inclusiones sólidas Las inclusiones sólidas son materiales sólidos no metálicos atrapados en el metal de soldadura. La forma más común son las inclusiones de escoria generadas durante los diferentes procesos de soldadura con arco que usan fundente. En lugar de flotar hacia la parte superior del pozo de soldadura, las gotas de escoria quedan atrapadas durante la solidificación del metal. Otra forma de inclusión son los óxidos metálicos que se forman durante la soldadura de ciertos metales como el aluminio, los cuales normalmente tienen un recubrimiento superficial de Al2 O3

Fusión incompleta En la figura 31.32 se ilustran varias formas de este defecto. También conocido como falta de fusión, es simplemente una gota de soldadura en la cual no ocurre la fusión a través de toda la sección transversal de la unión. Un defecto relacionado pero diferente es la falta de penetración. El término penetración hace referencia a la profundidad que alcanza la soldadura dentro del metal base de la unión. Una falta de penetración significa que la fusión no penetró lo suficiente en la raíz de la unión, en relación con los estándares especificados.

Forma imperfecta o perfil inaceptable La soldadura debe tener cierto perfil deseado para una máxima resistencia, como se indica en la figura 31.33a para una soldadura única con surco en V. Este perfil de soldadura maximiza la resistencia de la unión soldada y evita la fusión incompleta y la falta de penetración. Algunos de los defectos comunes en la forma y el perfil de la soldadura se ilustran en la figura 31.33.

Defectos diversos En la categoría de diversos están los golpes de arco, en los cuales el soldador accidentalmente permite que el electrodo toque el metal base junto a la unión, dejando una cicatriz en la pieza; la salpicadura excesiva, en la cual caen gotas del metal de soldadura fundido sobre la superficie de las piezas base; y otros defectos no incluidos en las categorías anteriores.

Métodos de inspección y prueba

Existen diversos métodos de inspección y prueba disponibles para verificar la calidad de la unión soldada. Durante años se han creado y especificado diversos procedimientos estandarizados por sociedades comerciales y de ingeniería como la American Welding Society (AWS). Para propósitos de análisis, estos procedimientos de inspección y prueba se dividen en tres categorías: 1) visuales, 2) no destructivos y 3) destructivos.

Inspección visual Sin duda la inspección visual es el método de verificación de soldadura más difundido. La realiza un inspector que busca en la soldadura: 1) el apego a las especificaciones de dimensión en el dibujo de la pieza; 2) combaduras y 3) grietas, cavidades, fusión incompleta y otros defectos descritos en la sección anterior. El inspector de soldadura también determina si se requieren pruebas adicionales, por lo general en la categoría no destructiva. La inspección visual tiene la limitación de que sólo detecta los defectos superficiales; los defectos internos no pueden descubrirse mediante métodos visuales.