TECNOLOGÍA DE LAS HERRAMIENTAS DE CORTE

La tecnología de las herramientas de corte tiene dos aspectos principales: el material de la herramienta y la configuración geométrica de la herramienta. La primera se refiere al uso de materiales que puedan soportar las fuerzas, las temperaturas y la acción de desgaste en el proceso de maquinado. La segunda se ocupa de optimizar la configuración geométrica de la herramienta de corte para el material de la herramienta y para una operación dada. Éstos son los aspectos que se tratarán en este capítulo. Es conveniente empezar considerando la vida de las herramientas, ya que ésta es un prerrequisito en la revisión de varios temas sobre los materiales para herramientas. También se incluye una sección sobre los fluidos para corte al final de este capítulo, ya que éstos se usan frecuentemente en las operaciones de maquinado para prolongar la vida de las herramientas.

VIDA DE LAS HERRAMIENTAS

Hay tres formas posibles de falla en una herramienta de corte en maquinado:

1. Falla por fractura. Este modo ocurre cuando la fuerza de corte se hace excesiva en la punta de la herramienta, causando una falla repentina por fractura.

2. Falla por temperatura. Esta falla ocurre cuando la temperatura de corte es demasiado alta para el material de la herramienta, causando ablandamiento en la punta, deformación plástica y pérdida de filo en el borde.

3. Desgaste gradual. El desgaste gradual del borde cortante ocasiona pérdida de la forma de la herramienta, reducción en la eficiencia del corte, desgaste acelerado conforme la herramienta se deteriora demasiado y por último falla final de la herramienta en una manera similar a la falla por temperatura.

Las fallas por fractura y temperatura dan como resultado una pérdida prematura de la herramienta de corte. Estas dos formas de falla son por tanto indeseables. De las tres posibles formas de falla es preferible el desgaste gradual, debido a que éste permite una mayor utilización de la herramienta con la ventaja económica asociada a un uso más prolongado.

La calidad del producto también debe considerarse cuando se intenta controlar las formas de falla de la herramienta. La falla repentina de la punta de la herramienta durante un corte causa frecuentemente daños a la superficie del trabajo. Este daño requiere volver a trabajar la superficie o posiblemente desechar la pieza. El daño se puede evitar si la selección de las condiciones de corte favorece el desgaste gradual de la herramienta y evita la fractura o la falla por temperatura, o si la herramienta se cambia antes de que ocurra una falla catastrófica del borde o filo cortante.

Desgaste de la herramienta

El desgaste gradual ocurre en dos lugares principales de la herramienta de corte: en la parte superior de la superficie de inclinación y en el flanco o superficie de incidencia. Por tanto, se puede distinguir dos tipos de desgaste principales de la herramienta: desgaste en cráter y desgaste del flanco, los cuales se ilustran en las figuras 23.1 y 23.2. Se utilizará una herramienta de una punta para explicar el desgaste y el mecanismo que lo causa. El desgaste en cráter, figura 23.2a), es una sección cóncava de la superficie de inclinación de la herramienta, formada por la acción de la viruta que se desliza contra la superficie. Los altos esfuerzos y temperaturas caracterizan a la interfaz de contacto herramienta-viruta y contribuyen a la acción de desgaste. El cráter puede medirse ya sea por su profundidad o por su área. El desgaste del flanco, figura 23.2b), ocurre en el flanco o superficie de relieve de la herramienta. Resulta del rozamiento entre la recién creada superficie de trabajo y la cara del flanco adyacente al borde de corte. El desgaste del flanco se mide por el ancho de la banda de desgaste, FW. A esta banda se le llama a menudo la banda de desgaste.

Se puede identificar varias características del desgaste del flanco. En primer lugar, aparece frecuentemente un desgaste extremo en el flanco sobre el filo de corte en el sitio que corresponde a la superficie original de la pieza de trabajo. A éste se le llama desgaste de muesca, y ocurre porque la superficie original del trabajo es más dura y abrasiva que el material interno, debido al endurecimiento por trabajo provocado por el estirado en frío o por maquinados previos, así como por partículas de arena en la superficie de la fundición o por otras razones. Como consecuencia de la superficie más dura, el desgaste se acelera en esta región. El desgaste del radio de la nariz es la segunda región de desgaste del flanco que puede identificarse y conduce a la terminación del borde de corte.

- Abrasión. Ésta es una acción de desgaste mecánico debido a que las partículas duras en el material de trabajo rayan y remueven pequeñas porciones de la herramienta. Esta acción abrasiva ocurre tanto en el desgaste del flanco como en el desgaste de cráter, pero predomina en el desgaste del flanco.

- Adhesión. Cuando dos metales entran en contacto a alta presión y temperatura, ocurre la adhesión o soldado entre ellos. Estas condiciones están presentes entre la viruta y la superficie de inclinación de la herramienta. A medida que la viruta fluye a través de la herramienta, se rompen pequeñas partículas de la herramienta y se separan de la superficie, provocando el desgaste de la superficie.

- Difusión. La difusión es un intercambio de átomos a través de un límite de contacto entre dos materiales (sección 4.3). En el caso del desgaste de la herramienta, la difusión ocurre en el límite herramienta-viruta y ocasiona que la superficie de la herramienta quede agotada por los átomos que le imparten su dureza. Conforme este proceso continúa, la superficie de la herramienta se vuelve más susceptible a la abrasión y a la adhesión. Se cree que la difusión es el principal mecanismo de desgaste en cráter.

- Reacciones químicas. Las altas temperaturas y superficies limpias en la interfaz herramienta-viruta en el maquinado a altas velocidades puede dar como resultado reacciones químicas, en particular, la oxidación, en la superficie de inclinación de la herramienta. La capa oxidante, que es más suave que el material de la herramienta homóloga, es cortada, exponiendo el nuevo material a que soporte el proceso de reacción.

- Deformación plástica. Otro mecanismo que contribuye al desgaste de la herramienta es la deformación plástica del borde cortante. Las fuerzas de corte que actúan en el borde de corte a altas temperaturas hacen que éste se deforme plásticamente, haciéndolo más vulnerable a la abrasión de la superficie de la herramienta. La deformación plástica contribuye principalmente al desgaste del flanco.

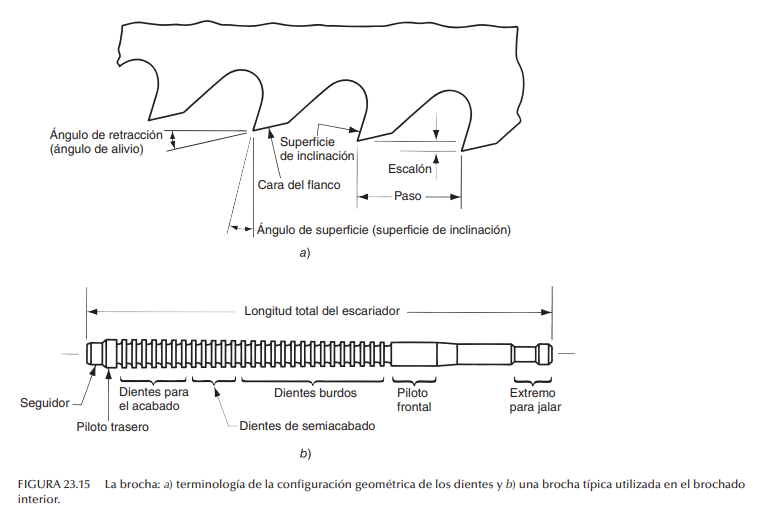

Vida de las herramientas y la ecuación de Taylor

A medida que el corte se realiza, los diferentes mecanismos de desgaste producen mayores niveles de desgaste en la herramienta de corte. La relación general de desgaste de la herramienta contra el tiempo de corte se muestra en la figura 23.3. Aunque la relación que se ilustra es para el desgaste del flanco, existe una relación similar para el desgaste en cráter. Por lo general se pueden identificar tres regiones en la curva típica de crecimiento del desgaste. La primera es el periodo de rompimiento inicial en el cual el borde cortante afilado se desgasta rápidamente al entrar en uso. Esta primera región se presenta en los primeros minutos de corte. A este periodo le sigue un desgaste a una velocidad más o menos uniforme y se le llama la región de estado estable del desgaste. En la figura esta región se representa como una función lineal del tiempo, aunque en el maquinado real también hay desviaciones de la línea recta. Por último, el desgaste alcanza un nivel donde la velocidad del desgaste se empieza a acelerar. Esto marca el principio de la región de falla, en la cual las temperaturas de corte son más altas y la eficiencia general del proceso de maquinado se reduce. Si estas condiciones continúan, la herramienta finalmente fallará por un mal control en la temperatura.

La pendiente de la curva de desgaste de la herramienta en la región de estado estable se ve afectada por el material de trabajo y las condiciones de corte. Los materiales de trabajo más duros ocasionan que se incremente la velocidad de desgaste (la pendiente de la curva del desgaste de la herramienta). Los incrementos en la velocidad, en el avance y en la profundidad de corte tienen efectos similares, pero la velocidad es el más importante de los tres. Si se trazan curvas de desgaste de la herramienta para varias velocidades de corte, el resultado aparece en la figura 23.4. Al aumentar las velocidades de corte se incrementa la velocidad de desgaste, alcanzándose el mismo nivel de desgaste en menos tiempo.

Ecuación de Taylor para la vida de las herramientas Si los valores de vida de las herramientas para las tres curvas de desgaste en la figura 23.4 se trazan en una gráfica log-log de velocidad de corte contra la vida de las herramientas, la relación resultante es una línea recta, como se muestra en la figura 23.5. (1)

1 El lector puede observar en la figura 23.5 que se ha graficado la variable dependiente (vida de la herramienta) en el eje horizontal y la variable independiente (velocidad de corte) en el eje vertical. Aunque esto está en oposición con la convención de graficado normal, es la forma como se presenta a menudo la relación de Taylor para la vida de una herramienta.

El descubrimiento de esta relación hacia el año 1900 se le atribuye a F. W. Taylor. Se puede expresar en forma de ecuación y se llama la ecuación de Taylor para la vida de una herramienta:

La ecuación 23.1 establece básicamente que las velocidades de corte más altas traen como consecuencia vidas más cortas para la herramienta. Al relacionar los parámetros n y C con la figura 23.5, n es la pendiente de la gráfica (expresada en términos lineales más que en la escala de los ejes) y C es la intersección sobre el eje de velocidad. C representa la velocidad de corte a la cual la herramienta duraría un minuto.

El problema con la ecuación 23.1 es que las unidades en el lado derecho de la ecuación no son consistentes con las unidades del lado izquierdo. Para hacer consistentes las unidades de la ecuación se debe expresar en la forma:

Existen dificultades para aplicar la ecuación 23.3 a una operación práctica de maquinado. Quizá la dificultad más grande sea la tremenda cantidad de datos de maquinado que se requieren para determinar los parámetros de la ecuación. Las variaciones en el material de trabajo y las condiciones de prueba causan también dificultades por la introducción de la variación estadística en los datos. La ecuación es válida para indicar la tendencia general de las variables, pero no es capaz de predecir con precisión la vida de la herramienta en el desempeño. Para reducir estos problemas generalmente se eliminan algunos de los términos, lo cual hace que esta ecuación sea más manejable. Por ejemplo, si se elimina la profundidad y la dureza, la ecuación 23.3 se reduce a la siguiente:

donde los términos tienen el mismo significado que antes, excepto porque la constante K tendrá una interpretación ligeramente diferente.

Criterios para la vida de la herramienta en producción Aunque el desgaste en el flanco es el criterio de la vida de la herramienta en el análisis de la ecuación de Taylor, este criterio no es práctico en una fábrica a causa de las dificultades y el tiempo requerido para medir el desgaste del flanco. A continuación se presentan nueve criterios para determinar la vida útil de la herramienta durante las operaciones de maquinado, pero algunos de ellos tienen carácter subjetivo:

2. La inspección visual por el operador de la máquina del desgaste del flanco (o desgaste en cráter) sin microscopio. Este criterio se limita al juicio y habilidad del operador para observar el desgaste de la herramienta a simple vista.

3. La prueba al tacto del borde o filo cortante (con la uña) por el operador.

4. Los cambios en el sonido emitido por la operación, a juicio del operador.

5. La viruta se vuelve más larga, enmarañada y más difícil de eliminar.

6. Degradación del acabado superficial en el trabajo.

7. Mayor consumo de potencia medida por un wattímetro conectado a la máquina herramienta.

8. Conteo de las piezas de trabajo. Se capacita al operador para que cambie la herramienta después de un número específico de piezas maquinadas.

9. Tiempo acumulado de corte, el cual es similar a la cuenta de piezas del punto anterior, excepto que se monitorea la longitud de tiempo que ha trabajado la herramienta. Esto es posible en las máquinas herramienta controladas por computadora, la cual se programa para registrar el tiempo total de corte de cada herramienta

MATERIALES PARA HERRAMIENTAS

Se puede usar los tres modos de falla de la herramienta para identificar algunas de las propiedades importantes que deben poseer los materiales para herramientas:

- Tenacidad. Para evitar las fallas por fractura, el material de la herramienta debe tener alta tenacidad. La tenacidad es la capacidad de absorber energía sin que falle el material. Se caracteriza generalmente por una combinación de resistencia y ductilidad del material.

- Dureza en caliente. La dureza en caliente es la capacidad del material para retener su dureza a altas temperaturas. Ésta es necesaria debido al ambiente de altas temperaturas en que opera la herramienta.

- Resistencia al desgaste. La dureza es la propiedad más importante que se necesita para resistir el desgaste abrasivo. Todos los materiales para herramientas de corte deben ser duros. Sin embargo, la resistencia al desgaste en el corte de metales no solamente depende de la dureza de la herramienta, sino también de otros mecanismos de desgaste. El acabado superficial de la herramienta (superficie más lisa significa coeficiente de fricción más bajo), la composición química de la herramienta y de los materiales de trabajo, y el uso de un fluido para corte son otras características que afectan la resistencia al desgaste.

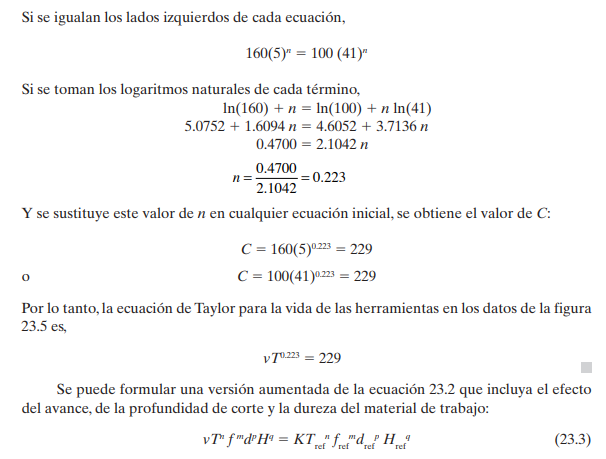

La tabla 23.1 y la figura 23.6 presentan datos sobre las propiedades de varios materiales de herramientas. Las propiedades relacionadas con los requerimientos de una herramienta de corte son: dureza, tenacidad y dureza en caliente. La tabla 23.1 proporciona una lista de durezas a temperatura ambiente y de resistencia a la ruptura transversal de algunos materiales seleccionados. La resistencia a la ruptura transversal (sección 3.1.3) es una propiedad que se usa para indicar la tenacidad de los materiales duros. La figura 23.6 muestra la dureza como una función de la temperatura para varios materiales de herramientas analizados en esta sección.

Además de comparar las propiedades de los materiales, es útil compararlos en términos de los parámetros n y C en la ecuación de Taylor para la vida de las herramientas. La invención de nuevos materiales para herramientas de corte ha incrementado en general los valores de estos dos parámetros. La tabla 23.2 proporciona una lista de valores representativos de n y C en la ecuación de Taylor para algunos materiales seleccionados de herramientas de corte. El desarrollo cronológico de los materiales de herramienta ha seguido, en general, una trayectoria en la cual los nuevos materiales han permitido velocidades de corte cada vez más altas. La tabla 23.3 presenta una lista de materiales de herramientas de corte, junto con sus años aproximados de introducción y la velocidad de corte máxima disponible. Se han registrado drásticos incrementos en la productividad del maquinado debido a los avances en la tecnología de materiales, como se indica en la tabla. En la práctica, las máquinas herramienta no siempre han ido al paso de la tecnología de las herramientas de corte. Las limitaciones en la potencia, en la rigidez de las máquinas herramienta, en los cojinetes de los husillos y el uso extendido de equipos viejos en la industria son factores que han influido en el desaprovechamiento de las posibilidades de las altas velocidades disponibles en las herramientas de corte.

Aceros de alta velocidad y sus predecesores Antes de la invención del acero de alta velocidad, los únicos materiales para corte de metales eran el acero simple al carbono y el acero de Mushet. En la actualidad estos aceros se usan esporádicamente en las aplicaciones industriales del maquinado de metales. Los aceros simples al carbono que se usaban como herramientas de corte podían tratarse térmicamente para adquirir una dureza relativamente alta (Rockwell C 60), debido a su relativamente alto contenido de carbono. Sin embargo, a causa de los bajos niveles de aleación, tienen una dureza en caliente muy deficiente (figura 23.6), lo cual los hace inútiles en el corte de metales, excepto a velocidades demasiado bajas según los estándares actuales. El acero de Mushet ha sido desplazado por los avances en la metalurgia del acero.

Los aceros de alta velocidad (HSS, por sus siglas en inglés) son aceros de herramienta altamente aleados, capaces de mantener su dureza a elevadas temperaturas mejor que los aceros de baja aleación y alto contenido de carbono. Su buena dureza en caliente permite el uso de estas herramientas a velocidades de corte más altas. Al compararlos con los materiales para herramienta usados antes de su creación, se merecieron el nombre de “alta velocidad”. Se dispone de una amplia variedad de aceros de alta velocidad, pero se pueden dividir en dos tipos básicos: 1) tipo tungsteno, designados como grado-T por el American Iron and Steel Institute (AISI); y 2) tipo molibdeno, designados como grados M por el AISI.

Los HSS tipo tungsteno contienen tungsteno (W) como su principal ingrediente de aleación. Los elementos adicionales de aleación son el cromo (Cr) y el vanadio (V). Uno de los HSS originales y mejor conocidos es el grado T1 o acero de alta velocidad 18-4-1, el cual contiene 18% de W, 4% de Cr y 1% de V. Los grados HSS molibdeno contienen combinaciones de tungsteno y molibdeno (Mo), más los mismos elementos de aleación adicionales que los grados T. El cobalto (Co) se agrega a veces al HSS con el fin de mejorar su dureza en caliente. Desde luego, el acero de alta velocidad contiene carbono, el elemento común que tienen todos los aceros. El contenido y las funciones típicas de cada elemento aleado en HSS se listan en la tabla 23.4.

Desde el punto de vista comercial, el acero de alta velocidad es uno de los más importantes materiales de herramientas de corte que se usan en la actualidad, y a pesar de haberse introducido hace cerca de un siglo, es especialmente apropiado para aplicaciones que involucran herramientas de formas complicadas, como taladros, tarrajas, fresas y escariadores. Estas complejas herramientas son por lo general más fáciles y menos costosas de producir con HSS que con otros materiales de herramienta. Se pueden tratar térmicamente para que el filo de corte adquiera muy buena dureza (Rockwell C 65), a la vez que mantienen buena tenacidad en las porciones internas de la herramienta. Los buriles de acero de alta velocidad tienen mejor tenacidad que cualquiera de los materiales que poseen mayor dureza y no están fabricados con acero grado herramienta, pero se emplean para maquinado, como carburos cementados y cerámicos. Aun para herramientas de una punta, los aceros de alta velocidad son muy populares entre los maquinadores debido a la facilidad con que se puede tallar cualquier forma en la punta de la herramienta. A través de los años se han hecho algunas mejoras en la formulación metalúrgica de los HSS, por lo cual esta clase de materiales de herramienta permanece competitiva para muchas aplicaciones. Asimismo, las herramientas HSS, las brocas en particular, se recubren también frecuentemente con una delgada película de nitruro de titanio (TiN) para obtener una significativa mejoría en el desempeño de corte. El bombardeo con partículas y el chapeado iónico, ambos procesos de deposición física de vapor (sección 29.3), se usan generalmente para realizar estos recubrimientos en las herramientas de HSS.

Aleaciones de fundición de cobalto

Las herramientas de corte fabricadas con aleaciones de fundición de cobalto consisten de cobalto en 40 a 50%; cromo en 25 a 35%; y tungsteno, por lo general de 15 a 20%, con trazas de otros elementos. Estas herramientas se hacen a la forma deseada a través de fundición de moldes de grafito y después se esmerilan para darles el tamaño y afilado final. La resistencia al desgaste es mejor que la del acero de alta velocidad, pero no tanto como la de los carburos cementados. La tenacidad de las herramientas de fundición de cobalto es mejor que la de los carburos, pero no tan buena como la de los HSS. La dureza en caliente se sitúa también entre los dos materiales.

Como se puede esperar de sus propiedades, las aplicaciones de las herramientas de fundición de cobalto están generalmente entre las de los aceros de alta velocidad y las de los carburos cementados. Son capaces de cortes burdos pesados a velocidades mayores que las de los HSS y avances mayores que la de los carburos. Los materiales de trabajo incluyen aceros de metales, así como materiales no metálicos como plásticos y grafito. En la actualidad, las herramientas de fundición de cobalto no son comercialmente tan importantes como los aceros de alta velocidad o los carburos cementados. Éstos se introdujeron alrededor de 1915 como un material de herramientas que podría permitir velocidades de corte más altas que los HSS; pero los carburos se desarrollaron posteriormente y probaron ser superiores a las aleaciones de fundición de cobalto en la mayoría de las situaciones de corte.

Carburos cementados, cermets y carburos recubiertos

Los cermets son compuestos de materiales cerámicos y metálicos (sección 9.2.1). Los carburos cementados se incluyen técnicamente dentro de esta definición; sin embargo, los cermets basados en WC-Co, incluidos WC-TiC-TaC-Co, se conocen como carburos (carburos cementados) de uso común. En la terminología de las herramientas de corte, el término cermet se aplica a los compuestos cerámico-metálicos que contienen TiC, TiN y otros materiales cerámicos, excepto el WC. Un avance en los materiales de corte involucra la aplicación de recubrimientos muy delgados a un sustrato de WC-Co. Estas herramientas se llaman carburos recubiertos. De esta manera se tienen tres materiales estrechamente relacionados que se analizarán en esta sección: 1) carburos cementados, 2) cermets y 3) carburos recubiertos.

Carburos cementados Los carburos cementados (también llamados carburos sinterizados) son una clase de materiales duros para herramienta formulados con carburo de tungsteno (WC), y manufacturados con técnicas de metalurgia de polvo (capítulo 16) en las que se utiliza el cobalto (Co) como aglutinante (secciones 7.3.2, 9.2.1, y 17.3.1). Además del WC, puede haber otros compuestos de carburo en la mezcla, como carburo de titanio (TiC) o carburo de tantalio (TaC).

Las primeras herramientas de corte de carburo cementado se hicieron de WC-Co (nota histórica 7.2) y se usaron para maquinar hierro colado y materiales sin acero a velocidades de corte más rápidas que las que eran posibles con los aceros de alta velocidad y las aleaciones de fundición de cobalto. Sin embargo, cuando se usaron directamente las herramientas WC-Co para maquinar acero, apareció el desgaste en cráter, que condujo a fallas prematuras en las herramientas. La fuerte afinidad química entre el acero y el WC-Co provoca un desgaste acelerado por adhesión y difusión en la interfaz herramienta-viruta para esta combinación trabajo-herramienta. En consecuencia, no se usaron efectivamente las herramientas fabricadas solamente con WC-Co para maquinar acero. Subsecuentemente se descubrió que las adiciones de carburo de titanio y carburo de tantalio a la mezcla de WC-Co retardaban de manera significativa la velocidad de desgaste en cráter al cortar acero. Estas nuevas herramientas con WC-TiC-TaC-Co se podían usar para el maquinado del acero. El resultado es que los carburos cementados se dividen en dos tipos básicos: 1) grados de corte para material que no incluyan el acero, los cuales consisten solamente en WC-Co y 2) grados de corte para acero con combinaciones de TiC y TaC añadidos al WC-Co.

Las propiedades generales de los dos tipos de carburos cementados son similares: 1) alta resistencia a la compresión, pero baja resistencia a la tensión moderada; 2) alta dureza (90 a 95 HRA); 3) buena dureza en caliente; 4) buena resistencia al desgaste; 5) alta conductividad térmica; 6) alto módulo de elasticidad, con valores de E cercanos a 600 x 103 MPa (90 x 106 lb/in2 ) y 7) tenacidad más baja que los aceros de alta velocidad.

Los grados de corte para materiales que no incluyen el acero se refieren a aquellos carburos cementados que son apropiados para maquinar aluminio, latón, cobre, magnesio, titanio y otros metales no ferrosos; el hierro colado gris se incluye irregularmente en este grupo de materiales de trabajo. En los grados de corte de material no acerado, el tamaño de los granos y el contenido de cobalto son los factores que influyen en las propiedades del material de carburo cementado. El tamaño de grano típico que se encuentra en los carburos cementados convencionales varía entre 0.5 y 5 μm (20 y 200 μ-in). Al incrementarse el tamaño del grano, disminuye la dureza y la dureza en caliente, pero aumenta la resistencia a la ruptura transversal.2 El contenido de cobalto típico en carburos cementados que se utilizan en las herramientas de corte es de 3 a 12%. El efecto del contenido de cobalto sobre la dureza y la resistencia a la ruptura transversal se muestra en la figura 9.9. A medida que el contenido de cobalto se incrementa, la TRS mejora a expensas de la dureza y la resistencia al desgaste. Los carburos cementados con bajo porcentaje de contenido de cobalto (3% a 6%) tienen una alta dureza y baja TRS, mientras que los carburos con Co alto (6% a 12%) tienen una alta TRS y, sin embargo, baja dureza (tabla 23.1). De acuerdo con lo anterior, los carburos cementados con alto contenido de cobalto se usan en operaciones de maquinado burdo y cortes interrumpidos (como el fresado), mientras que los carburos con bajo contenido de cobalto (dureza y resistencia al desgaste más altas) se usan para cortes de acabado.

Los grados de corte de acero se usan para aleaciones de acero de bajo carbono, inoxidable y otras. Para estos grados de carburo, el carburo de titanio o el carburo de tantalio se sustituyen por algo de carburo de tungsteno. El TiC es el aditivo más popular en la mayoría de las aplicaciones. Se puede remplazar típicamente de 10 a 25% de WC mediante combinaciones de TiC y TaC. Esta composición incrementa la resistencia al desgaste en cráter para el corte de acero, pero tiende a afectar adversamente la resistencia al desgaste del flanco o superficie de incidencia en aplicaciones de corte de materiales que no son acerados. Es por esto que se necesitan dos categorías básicas de carburo cementado.

Uno de los desarrollos más significativos en la tecnología de los carburos cementados en años recientes es el uso de tamaños de grano muy finos (tamaños del orden de submicras) de los diferentes ingredientes del carburo (WC, TiC y TaC). Aunque un tamaño pequeño de grano generalmente se asocia con una mayor dureza pero menor resistencia a la ruptura transversal, la disminución en la TRS se ve reducida o revertida con tamaños de partículas del orden de las submicras. Por lo tanto, estos carburos de grano extremadamente fino poseen una alta dureza combinada con una buena tenacidad.

Puesto que los dos tipos básicos de carburo cementado se introdujeron en las décadas de 1920 y 1930, la variedad y el número de materiales de ingeniería cada vez mayor ha complicado la selección de los carburos cementados más apropiados para una aplicación de maquinado particular. Para resolver el problema de la selección del grado, se han importado dos sistemas de clasificación: 1) el sistema de grados C de la ANSI,3 implementado en Estados Unidos alrededor del año 1942; y 2) el sistema ISO R513-1975(E), presentado por la International Organization of Standarization (ISO) aproximadamente en 1964. En el sistema de grados C, resumido en la tabla 23.5, los grados de maquinado de los carburos cementados se dividen en dos grupos básicos, correspondientes a las categorías de corte acerado y sin corte acerado. Dentro de cada grupo, hay cuatro niveles correspondientes al maquinado burdo, propósito general, acabado y acabado de precisión.

El sistema ISO R513-1975(E), titulado “Aplicación de los Carburos en el Maquinado mediante Remoción de Viruta”, clasifica todos los grados de maquinado de carburos cementados en tres grupos básicos, cada uno de los cuales con su propio código de letra y color, como se muestra en la tabla 23.6. Dentro de cada grupo, los grados están numerados en una escala que va desde la dureza máxima a la tenacidad máxima. Los grados con mayor dureza se utilizan en operaciones de acabado (altas velocidades y profundidades y avances bajos), mientras que los grados con mayor tenacidad se utilizan en operaciones de maquinado burdo. El sistema de clasificación de la ISO también puede utilizarse para indicar aplicaciones para cermets y carburos recubiertos.

2 El efecto del tamaño del grano (GS) en la resistencia a la ruptura transversal (TRS) es más complicado que lo que se está reportando. Los datos en la literatura indican que el efecto de GS y TRS está influido por el contenido de cobalto. Con un bajo contenido de cobalto (menor que 10%), la TRS en realidad no aumenta a medida que GS aumenta; sin embargo, al aumentar el contenido de cobalto (mayor que 10%) la TRS disminuye a medida que el GS se incrementa [3], [14]. 3 ANSI American National Standards Institute.

Los dos sistemas tienen una correspondencia entre sí de la manera siguiente: Los grados C1 a C4 de la ANSI corresponden a los grados K de la ISO, pero en orden numérico inverso, y los grados C5 a C8 de la ANSI se traducen en los grados P de la ISO, pero, de nuevo, en orden numérico inverso. Cermets Aunque los carburos cementados se clasifican técnicamente como compuestos cermets, en la tecnología de herramientas de corte, el término cermet generalmente se reserva para las combinaciones de TiC, TiN y carbonitruro de titanio (TiCN), usando níquel y/o molibdeno como aglutinantes. Algunos de los compuestos químicos de los cermets son más complejos (por ejemplo, cerámicos como Tax Nby C y aglutinantes como MO2 C). Sin embargo, los cermets excluyen compuestos metálicos que están basados principalmente en WC-Co. Las aplicaciones de los cermets incluyen acabados a altas velocidades y semiterminado de aceros, aceros inoxidables y fundiciones de hierro. Estas herramientas permiten velocidades más altas, comparadas con las que permiten generalmente los carburos de grado corte de acero. Es normal que se usen menores avances y así se obtienen mejores superficies de acabado, eliminando muchas veces la necesidad del esmerilado.

Carburos recubiertos Alrededor de 1970 se crearon los carburos recubiertos; esto representó un avance significativo en la tecnología de herramientas de corte. Los carburos recubiertos son insertos de carburo cementado recubierto con una o más capas delgadas de un material resistente al desgaste, como carburo de titanio, nitruro de titanio u óxido de aluminio (Al2 O3 ). El recubrimiento se aplica al sustrato por deposición química de vapor (sección 29.4) o deposición física de vapor (sección 29.3). El espesor del recubrimiento es solamente de 2.5 – 13 μm (0.0001-0.0005 in). Se ha observado que los recubrimientos más gruesos tienden a ser más frágiles y producen agrietamientos, desportilladuras y separación del sustrato. La primera generación de carburos recubiertos tenía sólo una capa de recubrimiento (TiC, TiN o Al2 O3 ) y este tipo de herramienta se encuentra todavía en uso. Más recientemente se han creado insertos recubiertos que consisten en múltiples capas.

La primera capa se aplica a la base de WC-Co y consiste por lo general en TiN o TiCN debido a su buena adhesión y a su coeficiente de expansión térmica similar. Posteriormente se aplican capas adicionales de varias combinaciones de TiN, TiCN, Al2 O3 y TiAIN.

Los carburos recubiertos se usan para maquinar hierro y acero fundidos en operaciones de torneado y fresado. Se aplican mejor a altas velocidades de corte en situaciones donde las fuerzas dinámicas y el choque térmico son mínimos. Si estas condiciones se vuelven demasiado severas como en algunas operaciones interrumpidas de corte, pueden ocurrir desportilladuras de los recubrimientos, ocasionando una falla prematura de la herramienta. En estas situaciones son preferibles los carburos sin recubrir y formulados para una mayor tenacidad. Cuando las herramientas de carburo recubierto se aplican correctamente, permiten incrementar las velocidades permisibles de corte respecto a los carburos cementados no recubiertos.

El uso de las herramientas de carburo recubierto se está extendiendo a metales no ferrosos y aplicaciones no metálicas para mejorar la vida de la herramienta, así como para obtener velocidades de corte más altas. Se requieren diferentes materiales de recubrimiento, como el carburo de cromo (CrC), nitruro de circonio (ZrN) y diamante [10].

Cerámicos

Las herramientas de corte hechas de materiales cerámicos se usaron comercialmente por primera vez en Estados Unidos a mediados de la década de 1950, aunque su desarrollo y uso en Europa se remonta a principios de 1900. En la actualidad las herramientas de corte a base de materiales cerámicos están compuestas principalmente de óxido de aluminio (Al2 O3 ) de grano fino, prensado y sinterizado a altas presiones y temperaturas sin aglutinante en forma de inserto (sección 17.2). El óxido de aluminio es por lo general muy puro (99% típicamente), aunque algunos fabricantes añaden otros óxidos, como óxido de circonio en pequeñas cantidades. Es importante usar polvos de alúmina muy finos en la producción de herramientas cerámicas y maximizar la densidad de la mezcla a través de la compactación a alta presión, a fin de mejorar la baja tenacidad del material.

Las herramientas de corte de óxido de aluminio tienen más éxito en el torneado a altas velocidades de fundiciones de hierro y acero. Dichas herramientas se pueden usar para operaciones de acabado en el torno en aceros endurecidos, donde las velocidades de corte son altas, y tanto el avance como la profundidad de corte son bajos, y se emplean instalaciones rígidas de trabajo. Muchas fallas por fractura prematura de herramientas cerámicas se deben a máquinas herramientas no rígidas, que sujetan a las herramientas a fuerza dinámicas. Cuando las herramientas cerámicas de corte se aplican apropiadamente, pueden usarse para obtener buen acabado en las superficies. No se recomiendan las herramientas cerámicas para operaciones interrumpidas de corte basto (por ejemplo, fresado basto) debido a su baja tenacidad. Además de las aplicaciones de los insertos de óxido de aluminio en operaciones de maquinado convencional, el Al2 O3 se usa ampliamente como un abrasivo en esmerilado y otros procesos abrasivos (capítulo 25).

Otras herramientas cerámicas de corte disponibles comercialmente incluyen: nitruro de silicio (SiN), sialon (que consiste en nitruro de silicio y óxido de aluminio, SiN-Al2 O3 ), óxido de aluminio y carburo de titanio (Al2 O3 -TiC) y óxido de aluminio reforzado con cristales simples de carburo de silicio. Estas herramientas se diseñan generalmente para aplicaciones especiales, las cuales están fuera del alcance de este libro.

Diamantes sintéticos y nitruro de boro cúbico

El diamante es el material más duro que se conoce (sección 7.6.1). Según algunas medidas de dureza, el diamante es cerca de tres o cuatro veces más duro que el carburo de tungsteno o que el óxido de aluminio. Como la alta dureza es una de las propiedades deseables de las herramientas de corte, es natural que se piense en los diamantes para aplicaciones de esmerilado y maquinado. Las herramientas de corte de diamante sintético se hacen con diamante policristalino sinterizado (SPD por sus siglas en inglés) y se remontan a los primeros años de la década de los setenta. El diamante policristalino sinterizado se fabrica mediante la sinterización de polvos finos de cristales de diamante granulado a altas temperaturas y presiones en la forma deseada; se usa poco o ningún aglutinante. Los cristales tienen una orientación aleatoria y esto añade considerable tenacidad a las herramientas de SPD, en relación con los cristales simples de diamante. Los insertos de herramientas se hacen de manera usual depositando una capa de SPD de aproximadamente 0.5 mm (0.020 in) de grueso sobre la superficie de una base de carburo cementado. También se han hecho insertos muy pequeños de SPD a 100%

Las aplicaciones de las herramientas de corte de diamante incluyen el maquinado a alta velocidad de metales no ferrosos y abrasivos no metálicos como fibras de vidrio, grafito y madera. No es práctico maquinar el acero y otros metales ferrosos, así como las aleaciones basadas en níquel, con herramientas de SPD, debido a la afinidad química que existe entre estos metales y el carbono (el diamante, ante todo, es carbono).

Después del diamante, el material más duro conocido es el nitruro de boro cúbico (sección 7.3.3) y su fabricación en forma de herramientas de corte es básicamente la misma que se usa para el SPD, esto es, recubrimientos sobre insertos de WC-Co. El nitruro de boro cúbico (cuyo símbolo es CBN) no reacciona químicamente con el hierro y el níquel como lo hace el SPD; por tanto, las aplicaciones de herramientas recubiertas de CBN se aplican para maquinar acero y aleaciones basadas en níquel. Como es de imaginarse, las herramientas SPD y CBN son costosas, por consiguiente, sus aplicaciones deben justificar el costo de las herramientas adicionales.

CONFIGURACIÓN GEOMÉTRICA DE LAS HERRAMIENTAS

La herramienta de corte deben tener una forma apropiada para las aplicaciones de maquinado. Una forma importante de clasificar las herramientas de corte es atendiendo a los procesos de maquinado. De esta forma se tienen herramientas para torneado, herramientas para trozado, fresas, brocas, escariadores, tarrajas y muchas otras herramientas de corte, cuyo nombre deriva de la operación en que se usa cada una con su configuración geométrica propia y única.

Las herramientas de corte se pueden dividir en dos categorías: de una punta y de bordes o múltiples filos cortantes. Las herramientas de una punta se usan en torneado, perforado, perfilado y cepillado. Las herramientas de bordes o múltiples filos cortantes se usan en taladro, rimado, roscado, fresado, escariado y aserrado. La mayoría de estas operaciones en la segunda categoría usan herramientas rotatorias. Muchos de los principios que se aplican a las herramientas de una punta se aplican también a otros tipos de herramientas de corte, simplemente porque el mecanismo de la formación de viruta es básicamente el mismo para todas las operaciones de maquinado.

Configuración geométrica de las herramientas de una punta

La forma general de una herramienta de punta sencilla se ilustra en la figura 23.4a. Un diagrama más detallado se muestra en la figura 23.7.

Ya se ha considerado el ángulo de inclinación de una herramienta de corte como un parámetro. En una herramienta de una punta, la orientación de la superficie de inclinación se define por dos ángulos, el ángulo de inclinación posterior (ab ) y el ángulo de inclinación lateral (aS ). Estos dos ángulos tienen una influencia determinante en la dirección del flujo de la viruta sobre la cara o superficie de inclinación. La superficie del flanco o incidencia de la herramienta se define por el ángulo de incidencia frontal (ERA, por sus siglas en inglés) y el ángulo de incidencia lateral (SRA, por sus siglas en inglés). Estos ángulos determinan la magnitud del claro entre la herramienta y la superficie de trabajo recién creada. El borde de corte de una herramienta de una punta se divide en dos secciones, el borde de corte lateral y el borde de corte frontal. Estas secciones están separadas por la punta de la herramienta que tiene un cierto radio, llamado radio de la nariz. El ángulo de filo de corte lateral (SCEA, por sus siglas en inglés) determina la entrada de la herramienta en el material y puede usarse para reducir la fuerza repentina que experimenta la herramienta al entrar en la pieza de trabajo. El radio de la nariz (NR por sus siglas en inglés) determina en gran parte la textura de la superficie generada en la operación. Una herramienta muy apuntada (pequeño radio de nariz) produce marcas de avance muy pronunciadas en la superficie. Se volverá a tocar este punto de las superficies rugosas en el maquinado en la sección 24.2.2. El ángulo de filo de corte frontal (ECEA, por sus siglas en inglés) proporciona un claro entre el borde de salida de la herramienta y la superficie de trabajo recientemente generada, reduciendo así el roce y la fricción contra la superficie.

Para una herramienta de una punta hay siete elementos que definen su configuración geométrica. Cuando se especifican en el siguiente orden se llaman colectivamente la firma de la configuración geométrica de la herramienta: ángulo de inclinación posterior, ángulo de inclinación lateral, ángulo de incidencia frontal, ángulo de incidencia lateral, ángulo de filo de corte frontal, ángulo del filo de corte lateral y radio de la nariz. Por ejemplo, una herramienta de una punta que se usa en torneado debe tener la siguiente firma: 5, 5, 7, 7, 20, 15, 2/64 in.

Con la creación de materiales muy duros para herramientas (carburos cementados y cerámicas) se requirieron cambios en la configuración geométrica de las herramientas. Estos materiales, como grupo, tienen durezas más altas y tenacidades más bajas que los aceros de alta velocidad. Sus resistencias al corte y a la tensión también son bajas respecto a su resistencia a la compresión y sus propiedades no pueden manipularse mediante tratamiento térmico como las de los HSS. Por último, el costo por peso unitario de estos materiales muy duros es más alto que el costo de los aceros de alta velocidad. Estos factores han afectado el diseño de las herramientas de corte para los materiales de herramientas duras en varias formas. En primer lugar, los materiales muy duros se deben diseñar con ángulos de inclinación negativos o ligeramente positivos. Este cambio tiende a cargar la herramienta más a la compresión y menos al corte, favoreciendo la alta resistencia a la compresión de estos materiales más duros. Por ejemplo, los carburos cementados se usan con ángulos de inclinación típicos en la escala de -5º a 10º. Los cerámicos tienen ángulos de inclinación que fluctúan entre -5º y -15º. Los ángulos de incidencia se hacen tan pequeños como sea posible (típicamente 5º) para darle al borde de corte tanto soporte como sea posible.

Otra diferencia es la forma en que se coloca el filo de corte de la herramienta en posición. Las formas alternas para sostener y presentar el filo de corte de una herramienta de una punta se ilustra en la figura 23.9. La configuración geométrica de una herramienta de acero de alta velocidad se talla sobre una espiga sólida, como se muestra en el inciso a de la figura. El costo más alto, las diferencias en las propiedades y los procesamientos de los materiales más duros para herramienta han dado lugar al uso de insertos soldados o adheridos mecánicamente a un portaherramientas. El inciso b muestra un inserto de carburo cementado soldado a una espiga de herramienta. La espiga está hecha de acero para herramienta a fin de proveer resistencia y tenacidad. El inciso c) ilustra un posible diseño para sostener mecánicamente un inserto en un portaherramientas. Se usa la sujeción mecánica para carburos cementados, cerámicos y otros materiales duros. La ventaja significativa del inserto fijado mecánicamente es que cada inserto contiene múltiples bordes o filos cortantes. Cuando un borde se desgasta, se afloja el inserto (se le da vuelta al siguiente borde) y se fija nuevamente en el portaherramientas. Cuando todos los filos se han gastado, se elimina y remplaza el inserto.

Insertos Los insertos para las herramientas de corte se utilizan ampliamente en el maquinado debido a que son económicos y adaptables a muchos tipos diferentes de operaciones de maquinado: el torneado, perforado, roscado, fresado e incluso taladrado. Se encuentran disponibles en una gran variedad de formas y tamaños y se aplican en una extensa variedad de situaciones de corte, en la práctica. En la figura 23.9c) se muestra un inserto cuadrado. Otras formas comunes que se utilizan en las operaciones de torneado se muestran en la figura 23.10. En general, se debe seleccionar la punta con mayor ángulo debido a su resistencia y economía. Los insertos redondos poseen puntas con ángulos mayores (y radios de nariz también grandes) debido sólo a su forma. Los insertos con puntas con ángulos mayores son inherentemente más resistentes y con menor probabilidad de que se cincelen con viruta o se rompan durante el corte; sin embargo, requieren más potencia y también están más expuestos a vibraciones. La ventaja, desde el punto de vista económico, de los insertos redondos es que pueden ser indexados un gran número de veces para más cortes por inserto.

Los insertos cuadrados presentan cuatro bordes de corte, las formas triangulares tienen tres, mientras que la de forma de rombo tiene solamente dos. El tener menor número de bordes representa una desventaja en costos. Si se puede utilizar ambos lados del inserto (por ejemplo, en la mayoría de las aplicaciones de ángulo de inclinación), entonces el número de bordes de corte se duplica. Las formas en rombo se utilizan (especialmente con ángulos muy cerrados) debido a su versatilidad y accesibilidad cuando se va a llevar a cabo una gran variedad de operaciones. Estas formas pueden colocarse más fácilmente en espacios confinados y se pueden utilizar no solamente en el torneado sino también en el careado, figura 22.6a), y en el torneado de contorno, figura 22.6c). Los insertos no se fabrican por lo general con filos de corte perfectamente puntiagudos debido a que un filo puntiagudo es más débil y se fractura de manera más fácil, en especial para los materiales de herramientas muy duros, y frágiles para los que se hacen los insertos (carburos cementados, carburos recubiertos, cermets, cerámicas, CBN y diamante). Algún tipo de alteración de forma se lleva a menudo a cabo en el borde del corte a un nivel casi microscópico. El efecto de esta preparación de borde es aumentar la resistencia del borde cortante, proporcionando una transición gradual entre el borde de seguridad y la cara de inclinación de la herramienta. En la figura 23.11 se muestran tres preparaciones de borde comunes: a) redondeo de radio o borde, también conocida como borde afilado, b) biselado y c) aplanado. Para efectos comparativos, en el inciso d) se muestra un borde de corte perfectamente puntiagudo. El radio en a) es típicamente de alrededor de 0.025 mm (0.001 in) y el aplanado en c) es de 15º o 20º. Las combinaciones de estas preparaciones de borde a menudo se aplican a un borde de corte simple a fin de maximizar el efecto de endurecimiento.

La mayoría de las herramientas múltiples de filos cortantes se utilizan en operaciones de maquinado en las que la herramienta gira. Los ejemplos más significativos son el taladrado y el fresado. Por otro lado, algunas operaciones de escariado y aserrado (corte con segueta y con cinta) utilizan herramientas de múltiples filos cortantes que trabajan con un movimiento lineal. Otras operaciones de aserrado (aserrado circular) utilizan hojas de sierra giratorias.

Taladrado con barrenos espirales Se encuentran disponibles varias herramientas de corte para hacer agujeros; sin embargo, el barreno espiral es la más común de todas. Viene en diámetros que varían desde 0.15 mm (0.006 in) hasta 75 mm (3.0 in). Los barrenos espirales se utilizan ampliamente en la industria para realizar agujeros de manera rápida y económica.

En la figura 23.12 se muestra la configuración geométrica del barreno espiral estándar. El cuerpo del barreno tiene dos estrías espirales (la espiral le da su nombre al barreno espiral). El ángulo de las estrías espirales se llama ángulo de la hélice, cuyo valor típico es de alrededor de 30º. Mientras se lleva a cabo el taladrado, las estrías espirales actúan como pasadizos para la extracción de viruta del agujero. Aunque es deseable que las aperturas de las estrías sean grandes para proporcionar un espacio máximo para la viruta, el cuerpo del barreno debe estar soportado a lo largo de su longitud. Este soporte lo proporciona el alma, que es el grosor del barreno entre las estrías.

La punta del barreno espiral tiene una forma cónica. Un valor típico del ángulo de la punta es 118º. La punta puede estar diseñada de varias formas; sin embargo, el diseño más común es borde de cincel, como se muestra en la figura 23.12. Conectado al borde del cincel se encuentran dos bordes de corte (a menudo se les llama labios) que llevan a las estrías. La porción de cada estría adyacente al borde de corte actúa como la superficie de inclinación de la herramienta.

La remoción de viruta puede representar un problema en el taladrado. La acción de corte se lleva a cabo dentro del agujero, y las estrías deben proporcionar suficiente espacio a través de la longitud de éste para permitir que la viruta pueda extraerse de él. A medida que se forma la viruta, es forzada a través de las estrías a salir a la superficie de trabajo. La fricción complica las cosas en dos formas. Además de la fricción usual en el corte de metales entre la viruta y la superficie de inclinación del borde de corte, la fricción también trae como consecuencia un tallado entre el diámetro exterior de la broca y el agujero que se está formando. Lo anterior incrementa la temperatura del taladro y del trabajo. Ponerle a la broca un fluido de corte para reducir la fricción y el calor es difícil, ya que la viruta se encuentra fluyendo en la dirección opuesta. Debido a la remoción de viruta y al calor, el uso de un barreno espiral se limita a una profundidad de agujero de cerca de cuatro veces su diámetro. Algunos barrenos espirales están diseñados con agujeros interiores a través de toda su longitud, por medio de los cuales el fluido puede bombearse al agujero cerca de la punta de la broca, entregando así el fluido directamente a la operación de corte. Un método alterno con los barrenos con espirales que no cuentan con agujeros para fluido es utilizar un procedimiento “picoteado” durante la operación de perforado. En dicho procedimiento, el taladro es periódicamente removido del agujero con la finalidad de limpiar la viruta antes de proceder a hacer más profundo el agujero.

Los barrenos espirales se fabrican normalmente con acero de alta velocidad. La configuración geométrica de la broca se fabrica antes de someterla a tratamiento térmico, y después la capa exterior de la broca (bordes de corte y superficies de fricción) es endurecida mientras que retiene en núcleo interior que es relativamente tenaz. Se utiliza la operación de molido para afilar los bordes de corte y darle forma a la broca.

Centros de fresado La clasificación de los cortadores de fresado está íntimamente relacionada con las operaciones de fresado que se describieron en la sección 22.3.1. Los tipos principales de cortadores de fresado son los siguientes:

- Cortadores de fresado simples. Se utilizan para el fresado periférico y de placas. Como lo indican las figuras 22.17a) y 22.18b), son en forma de cilindro con algunas hileras con dientes. Los bordes de corte están normalmente orientados a un ángulo helicoidal (como se muestra en la figura) para reducir el impacto a la entrada del trabajo, y estos cortadores se llaman cortadores de fresado helicoidal. En la figura 23.13 se muestran los elementos de la configuración geométrica de la herramienta de un cortador de fresado simple.

- Cortadores de fresado de forma. Son cortadores de fresado periférico en el que los bordes de corte tienen un perfil especial que se le impartirá al trabajo. Una aplicación importante es en la fabricación de engranes, en la que el cortador del fresado de forma se moldea para cortar las ranuras entre los dientes del engrane adyacente, por ende, dejando la forma de los dientes de engrane.

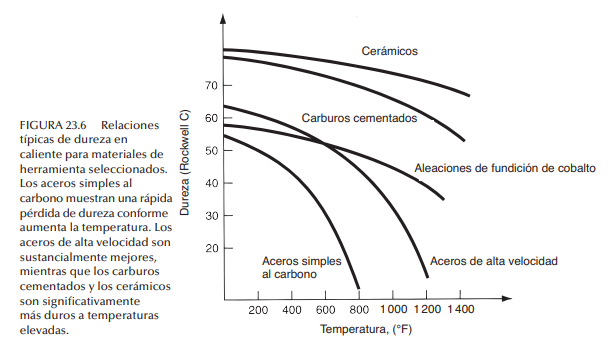

- Cortadores de fresado frontal. Están diseñados con dientes que cortan tanto en el lado lateral como en la periferia del cortador. Los cortadores de fresado frontal pueden fabricarse de HSS, como en la figura 22.17b), o estar diseñados para usar insertos de carburos cementados. La figura 23.14 muestra un cortador de fresado frontal de cuatro dientes que utiliza insertos.

- Cortadores de fresado terminal. Como se muestra en la figura 22.20c), un cortador de fresado terminal tiene apariencia de una broca; sin embargo, una inspección más detallada muestra que está diseñado para el corte primario con sus dientes en la periferia en lugar de en sus extremos. (Una broca corta solamente en su extremo conforme penetra en el trabajo). Las fresadoras terminales están diseñadas con extremos cuadrados, extremos con radios y extremos en forma de bola. Las fresadoras terminales pueden utilizarse para fresado frontal, fresador de perfiles y embolsado, ranuras de corte, grabado, contorneado de superficies y avellanado del troquel.

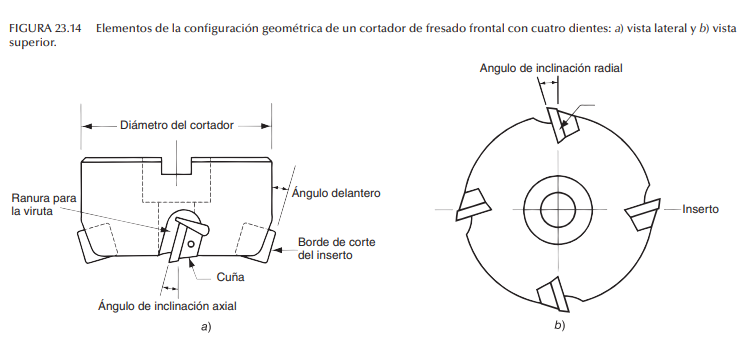

Hojas con sierra Para cada una de las tres operaciones de aserrado (sección 22.5.3), las hojas de la sierra tienen ciertas características comunes, incluyendo la forma de los dientes, el espaciado entre los mismos y su disposición, como se puede observar en al figura 23.16. La forma de los dientes tiene que ver con la configuración geométrica de cada diente de corte. El ángulo de inclinación, ángulo de espacio, espaciado entre dientes y otras características geométricas se muestran en la figura 23.16a). El espaciado entre dientes es la distancia entre dientes adyacentes de la sierra. Este parámetro determina el tamaño de los dientes y el espaciamiento entre dientes. El espaciamiento proporciona el espacio para la formación de la viruta por los dientes de corte adyacentes. Las diferentes formas de dientes son más o menos adecuadas para los diferentes materiales de trabajo y condiciones de corte. En la figura 23.16b) se muestran dos formas comúnmente utilizadas en corte con segueta y aserrado con cinta. La disposición dentada (triscado)permite que el corte por la hoja de la sierra sea más amplio que el ancho de la sierra misma; de otra forma la hoja se podría pegar en las paredes del corte hecho por la sierra. En la figura 23.16c) se muestran dos triscados comunes con sierra.

FLUIDOS PARA CORTE

Un fluido para corte es un líquido o gas que se aplica directamente a la operación de maquinado para mejorar el desempeño del corte. Los dos problemas principales que atienden los fluidos para corte son: 1) la generación de calor en las zonas de corte y fricción y 2) fricción en las interfaces herramienta-viruta y herramienta-trabajo. Además de la remoción del calor y la reducción de la fricción, los fluidos para corte brindan beneficios adicionales como: lavado de las virutas (especialmente en esmerilado y fresado), reducción de la temperatura de la pieza de trabajo para un manejo más fácil, disminuir las fuerzas de corte y los requerimientos de potencia, mejorar la estabilidad dimensional de la pieza de trabajo y optimizar el acabado superficial.

Tipos de fluidos para corte

Se dispone de varios fluidos para corte comerciales. Es conveniente analizarlos atendiendo primero a su función, para después clasificarlos por su composición química.

Funciones de los fluidos para corte De acuerdo con los dos principales problemas de los fluidos para corte, hay dos categorías generales: refrigerantes y lubricantes. Los refrigerantes son fluidos para corte diseñados para reducir los efectos del calor en las operaciones de maquinado. Tienen efecto limitado sobre la magnitud de energía calorífica generada durante el corte, pero extraen el calor que se genera; de esta manera se reduce la temperatura de la herramienta y de la pieza de trabajo, y ayuda a prolongar la vida de la herramienta de corte. La capacidad que tiene un fluido para corte de reducir la temperatura del maquinado depende de sus propiedades térmicas. El calor específico y la conductividad térmica son las propiedades más importantes (sección 4.2.1). El agua tiene un calor específico y una conductividad térmica relativamente mayores respecto a otros líquidos; por esta razón se utiliza como base de los fluidos para corte de tipo refrigerante. Estas propiedades le permiten al refrigerante extraer el calor de la operación, reduciendo así la temperatura de la herramienta de corte.

Los fluidos para corte tipo refrigerante parecen ser más efectivos a velocidades de corte relativamente altas, donde la generación del calor y las altas temperaturas son un problema. Son más efectivos en los materiales susceptibles a las fallas por temperatura, como los aceros de alta velocidad, y se usan frecuentemente en operaciones de torneado y fresado donde se genera calor en grandes cantidades. Por lo general, los refrigerantes son soluciones o emulsiones en agua debido a que ésta tiene propiedades térmicas ideales en estos fluidos para corte.

Los lubricantes son fluidos basados generalmente en aceite (por sus buenas propiedades lubricantes), formulados para reducir la fricción en las interfaces herramienta-viruta y herramienta-trabajo. Los fluidos lubricantes de corte operan por lubricación de presión extrema, una forma especial de lubricación que involucra la formación de una capa delgada de sales sólidas sobre la superficie caliente y limpia del material a través de reacciones químicas con el lubricante. Los compuestos de azufre, cloro y fósforo del lubricante causan la formación de estas capas superficiales, que actúan para separar las dos superficies metálicas (es decir, de la viruta y de la herramienta). Las películas de presión extrema son significativamente más efectivas para reducir la fricción en el corte de metales que en la lubricación convencional que se basa en la presencia de películas de líquidos entre las dos superficies.

Los fluidos para procesos de corte tipo lubricante son más efectivos a velocidades bajas de corte; tienden a perder su efectividad a altas velocidades (arriba de aproximadamente 120 m/min, 400 ft/min), debido a que el movimiento de la viruta a estas velocidades previene que el fluido para corte alcance la interfaz herramienta-viruta. Además de las altas temperaturas de corte que generan estas velocidades, los aceites se vaporizan antes de que puedan lubricar. Las operaciones de maquinado como el taladrado y el roscado se benefician por lo general de los lubricantes. En estas operaciones se retarda la formación de materiales acumulados en el filo de corte y se reduce el momento de torsión de la herramienta.

Aunque el propósito principal de un lubricante es reducir la fricción, también reduce la temperatura a través de varios mecanismos. En primer lugar, el calor específico y la conductividad térmica del lubricante ayudan a remover el calor de la operación, reduciendo por tanto la temperatura. En segundo lugar, debido a que se reduce la fricción, también se reduce el calor generado como resultado de la fricción. En tercer lugar, un coeficiente más bajo de fricción se traduce en un menor ángulo de fricción. De acuerdo con la ecuación de Merchant (ecuación 21.16), un menor ángulo de fricción ocasiona un aumento del ángulo del plano cortante; por consiguiente, la magnitud de la energía calorífica generada en la zona de corte se reduce. Hay un efecto típico de traslape entre los tipos de fluidos para corte. Los refrigerantes se formulan con ingredientes que ayudan a reducir la fricción. Y los lubricantes tienen propiedades térmicas, que aunque no son tan buenas como las del agua, actúan para remover el calor de la operación de corte. Los fluidos para corte (refrigerantes y lubricantes) ponen de manifiesto su efecto en la ecuación de Taylor para la vida de la herramienta a través de valores más altos de C. Son típicos los incrementos de 10 a 40%. La pendiente n no se afecta significativamente.

Formulación química de los fluidos para corte Hay tres categorías básicas de fluidos para corte de acuerdo con su formulación química: 1) aceites para corte, 2) aceites emulsificados, 3) fluidos semiquímicos y 4) fluidos químicos. Todos estos fluidos para corte proporcionan funciones refrigerantes y lubricantes. Los aceites de corte son más eficientes como lubricantes, mientras que las otras tres categorías son más eficientes como refrigerantes, ya que están formados principalmente por agua.

Los aceites para corte son fluidos basados en aceites derivados del petróleo, de origen animal, marino o vegetal. Los aceites minerales (basados en petróleo) son los principales debido a su abundancia y generalmente por sus características lubricantes deseables. Para lograr la máxima capacidad de lubricación se combinan frecuentemente todos los tipos de aceite en un mismo fluido. También se mezclan aditivos químicos para incrementar las cualidades lubricantes. Estos aditivos contienen compuestos de azufre, cloro o fósforo y se diseñan para reaccionar químicamente con las superficies de la herramienta y de la viruta para formar películas sólidas (lubricación por presión extrema), que ayudan a evitar el contacto metal y metal.

Los aceites emulsificados son fluidos que forman suspensiones de pequeñas gotas de aceite en agua. El fluido se hace mezclando aceite (mineral por lo general) en agua, y se utiliza un agente emulsificante para promover la mezcla y estabilidad de la emulsión. Una relación típica entre agua y aceite es de 30:1. Se usan frecuentemente aditivos químicos basados en azufre, cloro y fósforo para promover la lubricación a presión extrema. Debido a que contienen aceite y agua, los aceites emulsificantes combinan las cualidades de lubricación y refrigeración en un solo fluido para corte.

Los fluidos químicos son sustancias químicas disueltas en agua, más que aceites en emulsión. Las sustancias químicas disueltas son compuestos de azufre, cloro o fósforo y agentes humectantes. Las sustancias químicas se destinan a suministrar algún grado de lubricación a la solución. Los fluidos químicos tienen buenas propiedades refrigerantes, pero sus cualidades lubricantes son menores que las de los otros tipos de fluidos. Los fluidos semiquímicos son fluidos químicos que contienen pequeñas cantidades de aceite emulsificado para incrementar las características lubricantes del fluido para corte. De hecho es una clase híbrida entre fluidos químicos y aceites emulsificantes.

Aplicación de los fluidos para corte

Los fluidos para corte se aplican a las operaciones de maquinado en varias formas. En esta sección se considera éstas técnicas de aplicación. Asimismo, se considera el problema de la contaminación del fluido para corte y qué medidas se pueden tomar para resolver este problema.

Métodos de aplicación El método más común es la inundación, llamada algunas veces enfriamiento por inundación, debido a que se usa generalmente con fluidos de enfriamiento. En este método se dirige una corriente constante de fluido hacia la interfaz herramienta-trabajo o herramienta-viruta de la operación de maquinado. Un segundo método consiste en la aplicación de niebla, usada principalmente en fluidos para corte basados en agua. En este método se dirige el fluido hacia la operación en forma de niebla acarreada a alta velocidad por una corriente de aire presurizado. La aplicación de niebla no es generalmente tan efectiva como la inundación de la herramienta de corte. Sin embargo, debido a la alta velocidad de la corriente de aire, la aplicación de niebla puede ser más efectiva para llevar el fluido de corte a áreas inaccesibles que no pueden ser alcanzadas por la inundación convencional.

Filtración de los fluidos para corte y maquinado en seco Los fluidos para corte se contaminan al cabo del tiempo con una variedad de sustancias extrañas. Estos contaminantes incluyen aceites sucios (aceite de máquina, fluidos hidráulicos, etc.), basura (colillas de cigarro, alimentos, etc.), pequeñas virutas, hongos y bacterias. Además de causar malos olores y riesgos a la salud, los fluidos para corte contaminados no desempeñan sus funciones tan bien. Algunas alternativas para manejar este problema son las siguientes: 1) remplazar el fluido para corte a intervalos regulares y frecuentes (quizá dos veces por mes), 2) usar un sistema de filtración continuamente o en forma periódica para limpiar el fluido o 3) maquinar en seco, es decir, realizar el maquinado sin fluidos para corte. Debido al crecimiento de la conciencia ambiental y a la legislación asociada con la contaminación, la eliminación de los fluidos gastados se ha vuelto costosa y contraria al bienestar público general.

Se han instalado sistemas de filtración en numerosos talleres de máquinas para resolver los problemas de contaminación. Las ventajas de estos sistemas incluyen: 1) prolongación de la vida de los fluidos para corte entre cambios, en lugar de remplazar el fluido una o dos veces por mes, se han reportado vidas de refrigerantes hasta de un año; 2) se reducen los costos de disposición de los fluidos, ya que ésta es mucho menos frecuente cuando se usan filtros; 3) fluidos para corte más limpio para un mejor ambiente de trabajo y reducción de los riesgos contra la salud; 4) menor mantenimiento de las máquinas herramienta y 5) una vida más larga de las herramientas. Hay varios tipos de sistemas para filtrar los fluidos para corte. Para el lector interesado, en la referencia [20] se estudian los sistemas de filtrado y los beneficios que se obtienen al usarlos.

La tercera opción se llama maquinado en seco, lo que significa que no se utiliza ningún fluido para corte. El maquinado en seco evita los problemas asociados con la contaminación del fluido para corte, su desecho y filtración; sin embargo, puede presentar problemas por sí mismo: 1) sobrecalentar la herramienta, 2) operación a velocidades de corte y de producción más bajas para prolongar la vida de la herramienta y 3) adolecer de los beneficios de la remoción de viruta en el molido y el fresado. Los fabricantes de herramientas para corte han implantado ciertos grados de carburos y carburos con revestimiento para su uso en el maquinado en seco.

REFERENCIAS

[1] Aronson, R. B., “Using High-Pressure Fluids”, Manufacturing Engineering, junio de 2004, pp. 87-96.

[2] Brierley, R. G. y Siekman, H. J., Machining Principles and Cost Control, McGraw-Hill Book Company, Nueva York, 1964.

[3] Carnes, R. y Maddock, G., “Tools Steel Selection” Advanced, Materials & Processes, junio de 2004, pp. 37-40.

[4] Cook, N. H., “Tool Wear and Tool Life”, ASME Transactions, J. Engrg. For Industry, vol. 95, noviembre de 1973, pp. 931- 938.

[5] Davis, J. R. (ed.), ASM Specialty Handbook® Tool Materials, ASM International, Materials Park, Ohio, 1995.

[6] Destephani, J., “The Science of pCBN”, Manufacturing Engineering, enero de 2005, pp. 53-62.

[7] Drozda, T. J. y Wick, C. (eds.), Tool and Manufacturing Engineers Handbook, 4a. ed., vol. I, Machining, Society of Manufacturing Engineers, Dearbon, Mich., 1983.

[8] Esford, D., “Ceramics Take a Turn”, Cutting Tool Engineering, vol. 52, núm. 7, julio de 2000, pp. 40-46.

[9] Graham, D., “Dry Out”, Cutting Tool Engineering, vol. 52, núm. 3, marzo de 2000, pp. 56-65.

[10] Koelsch, J. R., “Beyond Tin”, Manufacturing Engineering, octubre de 1992, pp. 27-32.

[11] Krar, S. F. y Ratterman, E., Superabrasives: Grinding and Machining with CBN and Diamond, McGraw-Hill, Inc., Nueva York, 1990.

[12] Liebhold, P., “The History of Tools”, Cutting Tool Engineer, junio de 1989, pp. 137-138.

[13] Machining Data Handbook, 3a. ed., vols. I y II. Metcut Research Associates, Inc., Cincinnati, Ohio, 1980.

[14] Metals Hanbook, 9a. ed., vol. 16, Machining, ASM International, Metals Park, Ohio, 1989.

[15] Modern Metal Cutting, AB Sandvik Coromant, Sandvik, Suecia, 1994. [16] Nelson, A., “Treat Your Fluids Right”, Manufacturing Engineering, junio de 2004, pp. 79-84.

[17] Owen, J.V., “Are Cermets for Real?”, Manufacturing Engineering, octubre de 1991, pp. 28-31.

[18] Pfouts, W.R., “Cutting Edge Coatings”, Manufacturing Engineering, julio de 2000, pp. 98-107.

[19] Schey, J. A., Introduction to Manufacturing Processes, 3a. ed., McGraw-Hill Book Company, Nueva York, 1999.

[20] Shaw, M. C., Metal Cutting Principles, 2a. ed., Oxford University Press, Inc., Oxford, Inglaterra, 2005.

[21] Spitler, D. (ed.), Fundamentals of Tool Design, 5a. ed., Society of Manufacturing Engineers, Dearborn, Mich., 2003.

[22] Tlusty, J., Manufacturing Processes and Equipment, Prentice Hall, Upper Saddle River, N.J., 2000

Comentarios

Publicar un comentario