CONTROL NUMÉRICO Y ROBÓTICA INDUSTRIAL

En esta parte del libro se consideran varios tipos de sistemas de manufactura que se asocian comúnmente con los procesos de fabricación y ensamble analizados en los capítulos anteriores. Un sistema de manufactura puede definirse como una colección de equipo integrado y recursos humanos que realizan una o más operaciones de procesamiento y/ o ensamble sobre un material de trabajo inicial, una pieza o un conjunto de piezas. El equipo integrado consiste en máquinas de producción, manejo de material y dispositivos de posicionamiento y sistemas computacionales. Los recursos humanos se necesitan a tiempo completo o tiempo parcial para mantener al equipo en funcionamiento. En la figura 39.1 se muestra la posición de los sistemas de manufactura en el sistema de producción grande. Como lo indica el diagrama, los sistemas de manufactura se encuentran en la fábrica y son los que realizan el trabajo de valor agregado sobre la pieza o producto.

Los sistemas de manufactura incluyen tanto sistemas automatizados como equipo operado en forma manual. La distinción entre las dos categorías no siempre está clara, porque muchos sistemas de manufactura involucran elementos de trabajo automatizado y manual (por ejemplo, una máquina herramienta que funciona en un ciclo de procesamiento semiautomático pero que en cada ciclo debe ser cargada y descargada por un trabajador humano). La cobertura de este texto incluye ambas categorías y está organizada en tres capítulos: el capítulo 39 sobre control numérico y robótica industrial, sobre tecnología de grupos y sistemas de manufactura flexible y sobre líneas de producción.

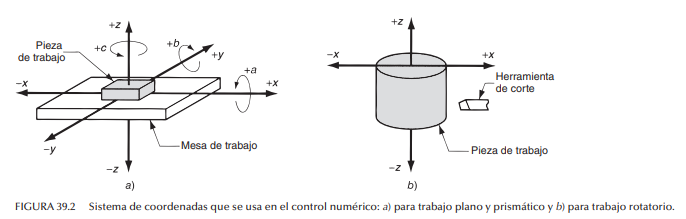

El control numérico (CN) es una forma de automatización programable en la cual un programa que contiene datos alfanuméricos codificados controla las acciones de una parte del equipo. Los datos representan posiciones relativas entre una cabeza de trabajo y una pieza de trabajo. La cabeza de trabajo representa una herramienta u otro elemento de procesamiento y la pieza de trabajo es el objeto que se procesa. El principio operativo del CN es controlar el movimiento de la cabeza de trabajo en relación con la pieza de trabajo y la secuencia en la cual se realizan los movimientos. La primera aplicación del control numérico fue en el maquinado (histórica 39.1), y ésta es todavía un área de aplicación importante. En las figuras 22.26 y 22.27 se muestran máquinas herramienta de CN.

En esta sección se definirán los componentes de un sistema de control numérico y después se describirá el sistema de eje de coordenadas y los controles de movimiento.

Componentes de un sistema de CN Un sistema de control numérico tiene tres componentes básicos: 1) un programa de piezas, 2) una unidad de control de máquina y 3) el equipo de procesamiento. El programa de piezas (término que se usa comúnmente en la tecnología de máquinas herramienta) es el conjunto detallado de comandos que va a seguir el equipo de procesamiento. Cada comando especifica una posición o movimiento que realizará la cabeza de trabajo en relación con el objeto procesado. Una posición se define mediante sus coordenadas x-y-z. En las aplicaciones de máquinas herramienta, los detalles adicionales en el programa de CN incluyen la velocidad de rotación del eje, la dirección del eje, la velocidad de alimentación, las instrucciones de cambio de herramientas y otros comandos relacionados con la operación. Durante muchos años, los programas de piezas de CN se codificaron en cinta de papel perforada de una pulgada de ancho, usando un formato estándar que podía interpretar la unidad de control de la máquina. En la actualidad, en los talleres especializados modernos, la cinta perforada se ha sustituido por nuevas tecnologías de almacenamiento. Éstas incluyen cintas magnéticas y transferencia electrónica de programas de piezas de CN desde una computadora central.

En la tecnología moderna de CN, la unidad de control de máquina (MCU, por sus siglas en inglés) es una microcomputadora que almacena el programa y lo ejecuta, convirtiendo cada comando en acciones mediante el equipo de procesamiento, un comando a la vez. La MCU está constituida por el hardware y el software. El hardware está formado por la microcomputadora, los componentes para hacer interfaz con el equipo de procesamiento y ciertos elementos de control de retroalimentación. La MCU también incluye un lector de cinta, si los programas se cargan en la memoria de la computadora desde una cinta perforada. El software está formado por el software de control del sistema, los algoritmos de cálculo y el software de traducción que convierten el programa de piezas de CN en un formato que pueda utilizar la MCU. Ésta también permite editar el programa de piezas, en caso que éste contenga errores o se requieran cambios en las condiciones del corte. Debido a que la MCU es una computadora, se usa el término control numérico por computadora (CNC) para diferenciar este tipo de CN de las tecnologías que le precedieron, las cuales se basaban por completo en dispositivos electrónicos incorporados.

El equipo de procesamiento realiza una secuencia de pasos para transformar la pieza de trabajo inicial en una pieza terminada, y funciona bajo el control de la unidad de control de máquina de acuerdo con el conjunto de instrucciones que contiene el programa de piezas. En la sección 39.1.5, se analizarán las diversas aplicaciones y equipos de procesamiento.

Las coordenadas para un sistema de CN rotatorio se ilustran en la figura 39.2b). Estos sistemas están relacionados con operaciones de torneado en tornos de CN. Aunque el trabajo rota, éste no es uno de los ejes controlados. La trayectoria de corte de la herramienta de torno en relación con la pieza de trabajo está definida en el plano x-z, como se muestra en la figura.

En muchos sistemas de CN, los movimientos relativos entre el elemento de procesamiento y la pieza de trabajo se obtienen fijando la pieza a una mesa y después controlando las posiciones y los movimientos de ésta en relación con la cabeza de trabajo estacionaria o semiestacionaria. La mayoría de las máquinas herramienta sirve para insertar componentes y se basa en este método de operación. En otros sistemas, la pieza de trabajo se mantiene estacionaria y la cabeza de trabajo se mueve a lo largo de dos o tres ejes. Los cortadores por flama, las trazadoras o graficadores x-y, y las máquinas de medición de coordenadas funcionan de este modo.

Los sistemas de control de movimiento basados en el CN se dividen en dos tipos: 1) de punto a punto y 2) de trayectoria continua. Los sistemas de punto a punto, también llamados sistemas de posicionamiento, mueven la cabeza de trabajo (o la pieza de trabajo) a una posición programada, sin considerar la trayectoria que recorren para llegar a tal lugar. Una vez terminado el movimiento, el cabezal de sujeción realiza cierta acción de procesamiento en una posición, tal como el taladrado o el perforado de un orificio. Por lo tanto, el programa consiste en una serie de posiciones de puntos en las cuales se realizan las operaciones.

Los sistemas de trayectoria continua proporcionan un dominio continuo y simultáneo de más de un eje, por lo que controlan la trayectoria que sigue la herramienta en relación con la pieza. Esto permite que la herramienta ejecute un proceso mientras se mueven los ejes y habilita al sistema para generar superficies angulares, curvas en dos dimensiones o contornos tridimensionales en la pieza de trabajo. Este esquema de operación se requiere en máquinas de dibujo, operaciones de fresado y torneado y corte con flama. En el maquinado, el control de trayectoria continua también recibe el nombre de torneado de contornos.

Otro aspecto del control del movimiento se refiere a las posiciones en el sistema de coordenadas, las cuales se definen en forma absoluta o incremental. En el posicionamiento absoluto, las posiciones de la cabeza de trabajo siempre se definen respecto al origen del sistema de coordenadas. En el posicionamiento incremental, la siguiente disposición de la cabeza de trabajo se define de acuerdo con la posición actual. La diferencia se ilustra en la figura 39.3.

Análisis de los sistemas de posicionamiento para el CN

La función del sistema de posicionamiento es convertir las coordenadas que se especifican en el programa de piezas del CN en posiciones relativas entre la herramienta y la pieza de trabajo durante el procesamiento. En la figura 39.4 se muestra cómo funcionaría un sistema de posicionamiento simple. El sistema consiste en una mesa de trabajo, en la cual la pieza de trabajo está fija. El propósito de la mesa es mover la parte respecto a una herramienta o cabezal de sujeción. Para conseguir este propósito la mesa de trabajo se mueve en forma lineal mediante un tornillo guía rotatorio, el cual se controla por medio de un motor (por ejemplo, un motor de engranes o servomotor). Por cuestiones de simplicidad, sólo se muestra un eje en el diagrama. Para aportar la capacidad de desplazamiento sobre los ejes x-y, el sistema mostrado se construiría encima de un segundo eje perpendicular al primero. El tornillo guía tiene un cierto paso p, mm/rosca (in/rosca) o mm/rev (in/rev). Por lo tanto, la mesa se mueve una distancia igual al paso del tornillo guía con cada revolución. La velocidad a la que se mueve la mesa de trabajo, correspondiente a la velocidad de alimentación en la operación de maquinado, se determina mediante la velocidad de rotación del tornillo guía.

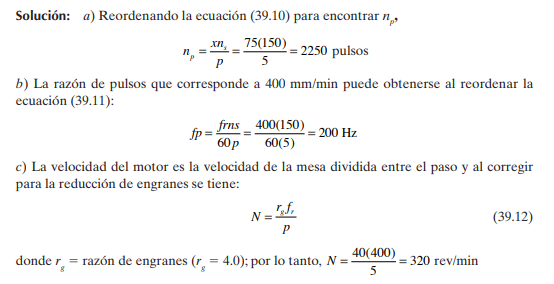

EJEMPLO 39.1 Posicionamiento de ciclo abierto con CN

Un motor de engranes tiene 150 ángulos de paso. Su flecha de salida está acoplada directamente a un tornillo guía con un paso 5.0 mm. Un tornillo guía conduce la mesa de trabajo de un sistema de posicionamiento. La mesa debe moverse una distancia de 75.0 mm desde su posición actual a una velocidad de viaje de 400 mm/min. Determine a) cuántos puntos se requieren para mover la mesa a la distancia especificada y b) la velocidad del motor y la razón de pulsos requeridos para alcanzar la velocidad deseada en la mesa.Las ecuaciones que describen el funcionamiento de un sistema de posicionamiento de ciclo cerrado son similares a las de un sistema de ciclo abierto. En el codificador óptico básico, el ángulo entre las ranuras del disco debe cumplir el siguiente requerimiento:

donde f r velocidad de alimentación, mm/min (in/min); p paso, mm/rev (in/rev); f p frecuencia del tren de pulsos, Hz (pulsos/s); ns cantidad de ranuras en el disco codificador, pulsos/rev; y 60 es el factor para convertir los segundos a minutos.

La serie de pulsos que genera el codificador se compara con la posición de coordenadas y la velocidad de alimentación especificadas en el programa de piezas; la unidad de control de máquina usa la diferencia para conducir un servomotor, que a su vez controla la mesa de trabajo. Se usa un convertidor digital a analógico (DAC, por sus siglas en inglés) para transformar las señales digitales que usa la MCU a una señal analógica continua, para operar el motor conductor. Los sistemas de CN de ciclo cerrado, del tipo descrito aquí, son apropiados cuando hay una fuerza de resistencia al movimiento de la mesa. La mayoría de las operaciones de máquinas herramienta de corte de metales pertenecen a esta categoría, en particular las que implican un control de trayectoria continua, como el fresado y el torneado.

Las ecuaciones anteriores suponen una relación de engranes 1:1. Para otras relaciones de engranes, deben hacerse ajustes en el cálculo, como se muestra en el siguiente ejemplo.

EJEMPLO 39.2 Posicionamiento de ciclo cerrado con control numérico

Este sistema consiste en un servomotor, un tornillo guía y un codificador óptico que conduce una mesa de trabajo con CN. El tornillo guía tiene un paso de 5.00 mm y está acoplado a la flecha del motor con una relación de engranes de 4:1 (cuatro giros del motor por un giro del tornillo guía). El codificador óptico genera 150 pulsos/rev del tornillo guía. La mesa fue programada para moverse una distancia de 75.0 mm, a una velocidad de alimentación 400 mm/min. Determine a) cuántos pulsos recibe el sistema de control para verificar que la mesa se ha movido exactamente 75.0 mm; y b) la razón de pulsos y c) la velocidad del motor que corresponde a la velocidad de alimentación especificada.Observe que la cuenta de pulsos y la razón de pulsos tienen los mismos valores numéricos que en el ejemplo 39.1, puesto que el codificador está conectado al tornillo guía. Sin embargo, debido a que el servomotor gira cuatro veces por cada rotación del tornillo guía, la velocidad del motor es cuatro veces el valor anterior del motor de engranes.

Precisión en el posicionamiento

Tres medidas de precisión críticas en el posicionamiento son: la resolución de control, la exactitud y la capacidad de repetición (repetibilidad). Estos términos se explican con mayor facilidad considerando un eje único del sistema de posición.

La resolución de control se refiere a la capacidad del sistema para dividir el rango total del movimiento del eje en puntos estrechamente espaciados que pueden ser distinguidos por la unidad de control. La resolución de control se define como la distancia que separa dos puntos de control adyacentes en el movimiento del eje. En ocasiones, los puntos de control se denominan puntos direccionables porque son posiciones a lo largo del eje, hacia los cuales puede dirigirse específicamente la mesa de trabajo. Es deseable que la resolución de control sea la más pequeña posible. Esto depende de las limitaciones impuestas por 1) los componentes electromecánicos del sistema de posicionamiento y/o 2) la cantidad de bits que usa el controlador para definir la posición de las coordenadas del eje.

Cuando un sistema de posicionamiento se dirige para mover la mesa de trabajo a un punto de control determinado, la capacidad del sistema para moverse a tal punto estará limitada por errores mecánicos. Éstos se deben a diversas imprecisiones e imperfecciones en el sistema mecánico, como una holgura entre el tornillo guía y la mesa de trabajo, un retroceso en los engranes y una desviación de los componentes de la máquina. Es útil suponer que los errores forman una distribución estadística alrededor del punto de control que es la distribución neutral normal con una media 0. Si además se supone que la desviación estándar de la distribución es constante sobre el rango de los ejes que se consideran, casi todos los errores mecánicos (99.74%) están dentro de las +-3 desviaciones estándar del punto de control. Esto se muestra en la figura 39.7 para una parte del rango del eje que incluye tres puntos de control. Dadas estas definiciones de resolución de control y distribución de errores mecánicos, ahora se considerará la exactitud y la repetibilidad. La exactitud se define en el peor

EJEMPLO 39.3 Resolución de control, exactitud y repetibilidad

La repetibilidad se refiere a la capacidad que posee un sistema de posicionamiento para regresar a un punto de control determinado que se ha programado antes. Esta capacidad se mide en términos de los errores de posición encontrados cuando el sistema intenta colocarse en un punto de control. Los errores de posición son una manifestación de los errores mecánicos del sistema de posicionamiento, los cuales se definen mediante una distribución normal supuesta, como se describió antes. Por lo tanto, la repetibilidad de cualquier eje de un sistema de posicionamiento se define como el rango de errores mecánicos asociados con el eje; esto se reduce aEn las aplicaciones de las máquinas herramienta, la tarea de programar el sistema se denomina programación de piezas por control numérico, debido a que el programa se prepara para una pieza determinada. Por lo general, lo realiza alguien familiarizado tanto con el proceso de trabajo con metales como con el procedimiento de programación para el equipo particular de la planta. Es posible que se usen otros términos para la programación de otros procesos, pero los principios son similares y se requiere que una persona capacitada prepare el programa. En la actualidad, los sistemas de computadora se usan ampliamente para preparar programas de CN.

La programación de piezas requiere que el programador defina los puntos, las líneas y las superficies de la pieza de trabajo en el sistema del eje y que, además, controle el movimiento de la herramienta de corte en relación con estas características de pieza definidas. Entre las técnicas de programación de partes, las más importantes son: 1) la programación manual de piezas, 2) la programación de piezas asistida por computadora, 3) la programación de piezas asistida por CAD/CAM y 4) el ingreso manual de datos.

n010x70.0 y85.5 fl75 s500

Cada “palabra” en el enunciado especifica un detalle en la operación de taladrado. La palabra n (n010) es simplemente un número de secuencia para el enunciado. Las palabras x y y indican las posiciones de coordenadas (x 70.0 mm y y 85.5 mm). Las palabras f y s especifican la velocidad de alimentación y la velocidad de giro que se van a usar en la operación de taladrado (velocidad de alimentación 175 mm/min y velocidad de giro 500 rev/min)). El programa de piezas con CN completo consta de una secuencia de enunciados similares al comando anterior.

Programación de piezas asistida por computadora La programación de piezas asistida por computadora implica el uso de un lenguaje de programación de alto nivel. Está diseñado para la programación de trabajos más complejos que la programación manual. El primer lenguaje de programación de piezas fue la de herramientas programadas automáticamente (APT, por sus siglas en inglés), creado como una extensión de la investigación original de máquinas herramienta por CN que se usó por primera vez en producción alrededor de 1960.

En la APT la tarea de programación de piezas se divide en dos pasos: 1) definición de una configuración geométrica de pieza y 2) especificación de la trayectoria de la herramienta y la secuencia de operación. En el paso 1, el programador define la configuración geométrica de la pieza de trabajo mediante elementos básicos de geometría, como puntos, líneas, planos, círculos y cilindros. Estos elementos se definen usando enunciados de geometría de la APT, como:

P1 POINT/25.0, 150.0 L1 LINE/P1, P2

P1 es un punto definido en el plano x-y que se localiza en x 25 mm y en y 150 mm. L1 es una línea que va a través de los puntos P1 y P2. Se usan enunciados similares para definir círculos, cilindros y otros elementos geométricos. La mayoría de las formas de la pieza de trabajo se describen usando enunciados como éstos para especificar sus superficies, esquinas, bordes y posiciones de orificio.

La especificación de una trayectoria de herramienta se realiza con enunciados de movimiento de APT. Un enunciado común para una operación de punto a punto es

GOTO/P1

Esto dirige a la herramienta para que se mueva de su posición actual a una posición definida mediante P1, donde P1 se ha definido mediante un enunciado previo de geometría de APT. Los comandos de movimiento de trayectoria continua usan elementos de geometría como líneas, círculos y planos. Por ejemplo, considere el comando

GORGT/L3, PAST, L4

El enunciado dirige a la herramienta para que vaya a la derecha (GORGT) a lo largo de la línea L3 hasta que se coloque justo después de la línea L4 (por supuesto, L4 debe ser una línea que intersecte a L3).

Programación de piezas asistida por sistemas CAD/CAM El uso de estos sistemas lleva a la programación de piezas asistida por computadora un paso adelante, usando un sistema gráfico computarizado CAD/CAM que interactúa con el programador conforme se prepara el programa de piezas. En el uso convencional de la APT se escribe un programa completo y después se introduce en la computadora para su procesamiento. Muchos errores de programación no se detectan sino hasta el procesamiento en la computadora. Cuando se usa un sistema CAD/CAM, el programador recibe una verificación visual inmediata conforme introduce cada enunciado para determinar si es correcto. Cuando el programador introduce la configuración geométrica de piezas, el elemento se despliega gráficamente en el monitor. Conforme el programador diseña la trayectoria de una herramienta, ve exactamente cómo desplazarán los comandos de movimiento a la herramienta, en relación con la pieza. Los errores se corrigen de inmediato y no después de escribir el programa completo.

La interacción entre el programador y el sistema de programación es un beneficio significativo de la programación asistida por CAD/CAM. Hay otros beneficios importantes al usar CAD/CAM en la programación de piezas por CN. Primero, el diseño del producto y sus componentes puede obtenerse en un sistema CAD/CAM. El programador de control numérico recupera la base de datos de diseño resultante, incluida la definición geométrica de cada pieza, para usarla como la configuración geométrica inicial para la programación de piezas. Esta recuperación ahorra un tiempo valioso en comparación con la reconstrucción de la pieza desde cero, usando enunciados de geometría de la APT.

Segundo, existen rutinas especiales de software disponibles comercialmente para la programación de piezas mediante sistemas CAD/CAM, que automatizan algunas secciones de la herramienta y generan trayectorias de una ruta, tales como un perfilado por fresado en la superficie de un pieza, el fresado de una cavidad dentro de la superficie de una pieza, la elaboración de contornos en superficies y ciertas operaciones punto a punto. El programador de pieza solicita estas rutinas como comandos especiales macro. Su uso produce ahorros significativos en el tiempo y esfuerzo de programación.

Ingreso manual de datos El ingreso manual de datos (MDI, por sus siglas en inglés) es un método en el cual un operador de máquina introduce el programa de piezas en la fábrica. El método usa una pantalla CRT con capacidad de imágenes en los controles de la máquina herramienta. Los enunciados de programación de piezas por CN se introducen mediante un procedimiento controlado con menús que requiere una capacitación mínima del operador de la máquina herramienta. Debido a que la programación de piezas está simplificada y no requiere personal especial en la programación de piezas con CN, el MDI es una forma adecuada para que los talleres especializados instrumenten económicamente el control numérico en sus operaciones.

Aplicaciones del control numérico

El maquinado es un área importante de aplicación para el control numérico, pero el principio de operación del CN también se aplica a otras actividades. En muchos procesos industriales, debe controlarse la posición de una cabeza de trabajo de acuerdo con la pieza o producto en los que se trabaja. Las aplicaciones se dividen en dos categorías: 1) aplicaciones de máquinas herramienta y 2) aplicaciones que no son de máquinas herramienta. Debe señalarse que no todas las aplicaciones se identifican con el nombre de control numérico en sus respectivas industrias.

En la categoría de máquinas herramienta, el control numérico se usa ampliamente para operaciones de maquinado, tales como el torneado, el taladrado y el fresado (secciones 22.1, 22.2 y 22.3, respectivamente). El uso del CN en estos procesos ha motivado el desarrollo de máquinas herramientas altamente automatizadas, llamadas centros de maquinado, las cuales cambian sus propias herramientas de corte para realizar diversas operaciones de maquinado bajo un programa de CN (sección 22.4). Además del maquinado, otras máquinas herramienta controladas numéricamente son: 1) máquinas para esmerilado (sección 25.1), 2) máquinas para procesamiento en prensa de láminas metálicas (sección 20.5.2), 3) máquinas para doblado de tubos (sección 20.7) y 4) procesos de corte térmico (sección 26.3).

En la categoría de las que no son para máquinas herramienta, las aplicaciones de CN incluyen: 1) máquinas de colocación de cinta y máquinas de devanado de filamentos para compuestos (sección 15.2.3 y sección 15.4), 2) máquinas para soldadura por fusión, tanto con arco (sección 31.1) como con resistencia (sección 31.2), 3) máquinas para inserción de componentes en ensambles electrónicos (secciones 36.3 y 36.4), 4) máquinas de dibujo y 5) máquinas de medición de coordenadas para inspección (sección 45.5.1).

Entre los beneficios del CN relacionados con el equipo que se opera manualmente en estas aplicaciones están: 1) menor tiempo improductivo, lo que resulta en ciclos más cortos, 2) tiempos de manufactura más cortos, 3) reparaciones más sencillas, 4) mayor flexibilidad de manufactura, 5) mayor exactitud y 6) menos errores humanos.

ROBÓTICA INDUSTRIAL

Un robot industrial es una máquina programable de propósito general que posee ciertas características antropomórficas; más evidente es un brazo mecánico o manipulador. La unidad de control para un robot industrial moderno es una computadora que se programa para ejecutar subrutinas bastante sofisticadas, lo cual proporciona al robot una inteligencia que en ocasiones parece casi humana. El manipulador del robot, junto con un controlador de alto nivel, permite que un robot industrial realice diversas tareas, como cargar y descargar máquinas herramienta, aplicar soldadura de puntos y pintar por aspersión. En general, los robots se usan como sustitutos de trabajadores en estas tareas. El primer robot industrial se instaló en una operación de fundición a troquel en la Ford Motor Company. El trabajo del robot consistió en descargar las piezas de la máquina de fundición a troquel.

Anatomía de un robot

Un robot industrial consta de un manipulador mecánico y un controlador para moverlo y realizar otras funciones relacionadas. El manipulador mecánico posee uniones que colocan y orientan el extremo del manipulador respecto a su base. La unidad controladora está formada por el hardware y el software electrónicos para operar las uniones en forma coordinada, cuyo propósito es ejecutar el ciclo de trabajo programado. La anatomía de un robot se relaciona con el manipulador mecánico y su construcción. La figura 39.8 muestra una de las configuraciones comunes de un robot industrial.

Articulaciones y uniones para manipulación Una articulación en un robot es similar a la del cuerpo humano. Proporciona un movimiento relativo entre dos partes del cuerpo. A cada articulación se conecta una unión de entrada y una de salida. Cada articulación mueve su unión de entrada en relación con su unión de salida. El robot manipulador consiste en una serie de combinaciones unión-articulación-unión. La unión de salida de una articulación es la unión de entrada para la siguiente. Los robots industriales típicos tienen cinco o seis articulaciones, y el movimiento coordinado le proporciona al robot la capacidad de mover, colocar y orientar objetos y herramientas para efectuar un trabajo útil. Las articulaciones de un manipulador se clasifican como lineales o rotatorias, indicando el movimiento de la unión de salida en relación con la unión de entrada.

Diseño de un manipulador El manipulador se construye usando articulaciones de los dos tipos básicos, cada articulación separada de la anterior mediante una unión. La mayoría de los robots industriales se monta en el piso. Puede identificarse la base de la unión como 0; ésta es la unión de entrada a la articulación 1, cuya salida es la unión 1, que a su vez es la entrada de la articulación 2, cuya unión de salida es la 2, y así sucesivamente, para la cantidad de articulaciones en el manipulador.

Los manipuladores de robot por lo general se dividen en dos secciones: ensamble de brazo y cuerpo y ensamble de muñeca. Normalmente se asocian tres articulaciones con el ensamble de brazo y cuerpo, y dos o tres con el de muñeca. El de brazo y cuerpo tiene una función diferente del de muñeca. La función del primero es colocar un objeto o herramienta y la del segundo es orientar de manera adecuada el objeto u herramienta. La colocación se refiere a mover la pieza u objeto de una posición a otra. La orientación se relaciona con la alineación precisa del objeto de acuerdo con alguna posición estacionaria en el área de trabajo.

Para realizar estas funciones, los diseños de brazo y cuerpo son diferentes de los de muñeca. La colocación requiere movimientos espaciales grandes, en tanto que la orientación requiere movimientos de giro y rotación, para alinear la pieza o herramienta, relacionados con una posición física en el lugar de trabajo. Un ensamble de brazo y cuerpo posee uniones y articulaciones grandes, mientras que el de muñeca consta de uniones cortas. Con frecuencia las articulaciones de brazo y cuerpo consisten en los tipos lineal y rotatorio, mientras que las uniones de muñeca casi siempre son de este tipo.

En los robots comerciales hay cinco configuraciones básicas de brazo y cuerpo. Estos tipos se identifican en la figura 39.9. El diseño mostrado en el inciso e) de la figura y en la figura 39.8 se llama robot SCARA, que significa brazo robótico de ensamble selectivamente dócil (selectively compliant assembly robot arm). Es similar a una articulación de brazo humano, excepto porque las articulaciones del hombro y el codo tienen ejes verticales de rotación, por lo que proporcionan rigidez en la dirección vertical, pero docilidad relativa en la dirección horizontal.

La muñeca se ensambla en la última unión en cualquiera de estas tres configuraciones de brazo y cuerpo. En ocasiones, el SCARA es una excepción, porque casi siempre se usa para tareas sencillas de manejo y ensamble que implican movimientos verticales. Por lo general, no se presenta una muñeca en el extremo de su manipulador. El sustituto de la muñeca en el SCARA es una pinza para asir componentes, cuyo propósito es moverlos y/o ensamblarlos.

Volumen de trabajo y precisión de movimiento Una consideración técnica importante para un robot industrial es su volumen de trabajo. Éste se define como el área dentro de la cual un robot manipulador puede colocar y orientar el extremo de su muñeca. La cantidad de articulaciones determina el área anterior, así como sus tipos y rangos, y los tamaños de las uniones. El volumen de trabajo es importante porque representa una función esencial que determina cuáles aplicaciones puede ejecutar un robot.

Las definiciones de resolución de control, exactitud y capacidad de repetición tratadas para los sistemas de posicionamiento por CN se aplican en los robots industriales. Un robot manipulador es, después de todo, un sistema de posicionamiento. En general, las uniones y las articulaciones de los robots no son tan rígidas como sus contrapartes de las máquinas herramienta y, por ende, su exactitud y su repetibilidad de movimientos no son tan buenos.

Actuadores finales Un robot industrial es una máquina de propósito general. Para que un robot sea útil en una aplicación particular, debe equiparse y habilitarse con herramientas diseñadas especialmente para una aplicación. Un actuador final es la habilitación especial de herramientas que se conectan al extremo de la muñeca del robot para realizar la tarea específica. Existen dos tipos generales de actuadores finales: herramientas y sujetadores. La herramienta se utiliza cuando el robot debe realizar una operación de procesamiento. Las herramientas especiales incluyen pistolas para soldadura de puntos, herramientas para soldadura con arco, boquillas para pintar por aspersión, ejes rotatorios, sopletes para calentamiento y herramientas de ensamble (por ejemplo, un destornillador automático). El robot se programa para manipular la herramienta que se necesita para la pieza de trabajo que se procesa.

Los sujetadores están diseñados para asir y mover los objetos durante el ciclo de trabajo. En general, los objetos son piezas de trabajo y el actuador final debe diseñarse específicamente para la pieza. Los sujetadores se usan para aplicaciones de colocación de piezas, carga y descarga de máquinas y para colocar piezas sobre tarimas. En la figura 39.10 se muestra una configuración común de sujetador.

Sistemas de control y programación de robots

El controlador de un robot está formado por el hardware y el software electrónicos para controlar las articulaciones durante la ejecución de un ciclo de trabajo programado. La mayoría de las unidades de control de robots actuales se basan en un sistema de microcomputadora. Los sistemas de control en la robótica se clasifican del siguiente modo:

1. Control limitado de secuencia. Este sistema de control está diseñado para ciclos de movimiento simples, como “tomar y colocar”. No requiere un microprocesador, y en general se lleva a cabo mediante interruptores de límite y detenciones mecánicas, junto con un secuenciador para coordinar el funcionamiento sincronizado de las articulaciones. Los robots que usan el control limitado de secuencia con frecuencia se hacen funcionar en forma neumática.2. Reproducción con control punto a punto (PTP, por sus siglas en inglés). Igual que en el control numérico, los sistemas de movimiento de robot se dividen: de punto a punto y trayectoria continua. El programa para un robot de reproducción punto a punto consiste en una serie de posiciones de puntos y la secuencia en la que éstos deben visitarse durante el ciclo de trabajo. Durante la programación, estos puntos se graban en la memoria y después se reproducen durante la ejecución del programa. En los movimientos punto a punto, no se controla la trayectoria recorrida para llegar a la posición final.3. La reproducción con control de trayectoria continua (CP, por sus siglas en inglés). El control de trayectoria continua es similar al de punto a punto, excepto que en la memoria se almacenan trayectorias de movimiento en lugar de puntos individuales. En ciertos tipos de movimientos de trayectoria continua regulares, como una trayectoria en línea recta entre dos posiciones de puntos, la unidad controladora calcula la trayectoria que requiere el manipulador para cada movimiento. Para movimientos continuos irregulares, como los que se siguen cuando se pinta por aspersión, la trayectoria se define mediante una serie de puntos estrechamente espaciados que se aproximan a una trayectoria continua y regular. Los robots capaces de movimientos de trayectoria continua también pueden ejecutar movimientos de punto a punto.

4. Control inteligente. Los robots industriales modernos exhiben características que a menudo los hacen parecer inteligentes. Estas características incluyen la capacidad de responder a sensores sofisticados, tales como una máquina de visión, tomar decisiones cuando hay errores durante el ciclo de trabajo, hacer cálculos y comunicarse con los humanos. La inteligencia de los robots se instrumenta mediante controladores con microprocesadores poderosos y técnicas de programación avanzadas.

Los robots ejecutan un programa de instrucciones almacenadas que definen la secuencia de movimientos y posiciones en el ciclo de trabajo, en forma muy parecida a un programa de piezas por CN. Además de las instrucciones de movimiento, el programa incluye instrucciones para otras funciones, como interactuar con equipo externo, responder a los sensores y procesar datos.

Se usan dos métodos básicos para enseñar sus programas a los robots modernos: programación de ejemplo y lenguajes de programación de computadoras. La programación de ejemplo implica un método de enseñanza mediante ejemplos, en la cual el programador mueve el manipulador a través de la secuencia de posiciones en el ciclo de trabajo. El controlador registra cada posición en la memoria para la reproducción subsecuente. Existen dos procedimientos para conducir al robot a través de la secuencia de movimientos: con energía y manual. En la enseñanza mediante ejemplo con energía se usa una caja de control para conducir al manipulador. La caja de control, denominada enchufe para enseñanza, tiene interruptores de conmutación o botones que se oprimen para controlar las articulaciones. Usando el enchufe para enseñanza, el programador mueve el manipulador a cada posición y graba en la memoria las posiciones de la articulación correspondientes. La enseñanza mediante ejemplo con energía es el método común para programar los robots de reproducción con control punto a punto. La enseñanza mediante ejemplo manual se usa comúnmente para robots de reproducción con control de trayectoria continua. En este método, el programador mueve físicamente la muñeca del manipulador a través del ciclo de movimientos. Para pintura por aspersión y otros trabajos, éste es el medio más conveniente para programar el robot.

Los lenguajes de programación de computadoras para controlar robots han evolucionado a partir del uso de controladores de microcomputadoras. Unimation, Inc. introdujo el primer lenguaje comercial alrededor de 1979. Los lenguajes de computadoras proporcionan una forma conveniente de integrar ciertas funciones que no implican movimiento en el ciclo de trabajo, como los cálculos y el procesamiento de datos, la lógica de decisiones, el entrelazado con otro equipo, la interfaz con sensores y las interrupciones. En la referencia [6] se presenta un análisis más profundo de la programación de robots.

Aplicaciones de robots industriales

Algunos trabajos industriales se prestan para las aplicaciones de robots. Las características más importantes que tienden a promover la sustitución de un trabajador humano por un robot, en ciertas condiciones de trabajo, son las siguientes: 1) el ambiente de trabajo es peligroso para las personas, 2) el ciclo de trabajo es repetitivo, 3) el trabajo se realiza en una posición estacionaria, 4) el manejo de la pieza o la herramienta sería difícil para los humanos, 5) es una operación de cambios múltiples, 6) hay largas líneas de producción y los relevos no son frecuentes y 7) la colocación y orientación de las piezas se establecen al inicio del ciclo de trabajo, dado que la mayoría de los robots no puede ver.

Las aplicaciones de los robots industriales que tienden a cumplir estas características se dividen en tres categorías básicas: 1) manejo de material, 2) operaciones de procesamiento y 3) ensamble e inspección.

Las aplicaciones de manejo de material implican el movimiento de materiales o piezas de una posición y orientación a otra. Para realizar la tarea de recolocación, el robot está equipado con un sujetador. Como se dijo antes, éste debe diseñarse específicamente para asir la pieza particular en la aplicación. Las aplicaciones de manejo de materiales incluyen la transferencia de materiales (colocación de piezas, cargar sobre tarimas y descargar tarimas) y carga y/o descarga de máquinas (por ejemplo, máquinas herramienta, prensas y moldes de plástico).

Las operaciones de procesamiento requieren que el robot manipule una herramienta como el actuador final. Entre las aplicaciones están la soldadura de puntos, la soldadura continua con arco eléctrico, el recubrimiento por aspersión y ciertas operaciones de corte y eliminación de rebabas en metal, en las cuales el robot manipula una herramienta especial. En cada una de estas operaciones se usa una herramienta (por ejemplo, una pistola para soldadura de puntos o una boquilla para pintura por aspersión) como el actuador final del robot. En la figura 39.11 se ilustra una aplicación de soldadura de puntos. La soldadura de puntos es una aplicación común de los robots industriales en la industria automotriz. Las aplicaciones de ensamble e inspección no pueden clasificarse en forma definida en cualquiera de las dos categorías anteriores, porque en ocasiones implican el manejo de piezas y otras veces la manipulación de una herramienta.

Las aplicaciones de ensamble frecuentemente requieren el apilamiento de una pieza sobre la otra, lo cual es básicamente una tarea de manejo de piezas. En otras operaciones de ensamble, se manipula una herramienta, como un destornillador automático. Asimismo, las operaciones de inspección en ocasiones requieren que el robot coloque una pieza de trabajo en relación con un dispositivo de inspección o que cargue una pieza en una máquina de inspección, mientras otras aplicaciones implican la manipulación de un sensor para realizar una inspección.

REFERENCIAS

[1] Asfahl, C. R., Robots and Manufacturing Automation, John

Wiley & Sons. Inc., Nueva York, 1992.

[2] Bollinger, J. G. y Duffie N. A., Computer Control of Machines

and Processes, Addison-Wesley Longman, Inc., Nueva York,

1989.

[3] Chang, C-H, y Melkanoff, M. A., NC Machine Programming

and Software Design, 3a. ed., Prentice-Hall, Inc., Upper Saddle

River, N. J. 2005.

[4] Engelberger. J. F., Robotics in Practice: Management and

Applications of Robotics in Industry, AMACOM, Nueva

York, 1985.

[5] Groover, M. P., Automation, Production Systems, and

Computer Integrated Manufacturing, 2a. ed., Prentice-Hall,

Upper Saddle River, N.J., 2001.

[6] Groover, M. P., Weiss, M., Nagel, R. N. y Odrey, N. G., Industrial

Robotics: Technology, Programming, and Applications,

McGraw-Hill, Nueva York, 1986.

[7] Noaker, P. M., “Down the Road with DNC”, Manufacturing

Engineering, noviembre de 1992, pp. 35-39.

8] Seames W., Computer Numerical Control, Concepts and

Programming, Delmar-Thomson Learning, Albany, Nueva

York, 2002.

[9] Weber, A., “Robo

Comentarios

Publicar un comentario