TECNOLOGÍA DE GRUPOS Y SISTEMAS FLEXIBLES DE MANUFACTURA

La tecnología de grupos es un enfoque para la producción de piezas en cantidades medias. Las piezas (y los productos) en este rango de cantidad por lo general se hacen en lotes, y la producción en lotes requiere tiempo de detención para realizar cambios y tiene costos altos por mantener inventarios. La tecnología de grupos (TG) minimiza estas desventajas reconociendo que, aunque las piezas son distintas, también poseen similitudes. La TG explota las similitudes de las piezas utilizando procesos y habilitación de herramientas similares para producirlas. La TG puede implementarse mediante técnicas manuales o automatizadas. Cuando se usa automatización, con frecuencia se aplica el término “sistema flexible de manufactura”.TECNOLOGÍA DE GRUPOS

La tecnología de grupos es un enfoque para manufactura en el cual se identifican y agrupan piezas similares para aprovechar sus similitudes en el diseño y la producción. Las similitudes entre las piezas permiten clasificarlas en familias. No es extraño que una fábrica que produce 10 000 piezas diferentes sea capaz de agrupar la mayoría de ellas en 20 o 30 familias de piezas. En cada familia de piezas, los pasos de procesamiento son similares. Cuando estas similitudes se aprovechan en la producción, mejora la eficiencia operativa. En general, el mejoramiento se obtiene organizando las instalaciones de producción en celdas de manufactura. Cada celda se diseña para producir una familia de piezas (o una cantidad limitada de familias de piezas), con lo que se sigue el principio de la especialización de las operaciones. La celda incluye equipo especial de producción, herramientas y soportes personalizados para optimizar la producción de las familias de piezas. En efecto, cada celda se convierte en una fábrica dentro de la fábrica.

Una característica central de la tecnología de grupos es la familia de piezas. Una familia de piezas es un grupo de piezas que poseen similitudes en la forma geométrica y el tamaño, o en los pasos de procesamiento que se usan en su manufactura. Siempre hay diferencias entre las piezas de una familia, pero las similitudes son lo suficientemente cercanas para poder agruparlas en la misma familia. En las figuras 40.1 y 40.2 se muestran dos familias de piezas distintas. Las piezas de la figura 40.1 tienen el mismo tamaño y forma; sin embargo, sus requerimientos de procesamiento son muy distintos debido a las diferencias en el material de trabajo, las cantidades de producción y las tolerancias de diseño.

Existen varias formas para identificar familias de piezas en la industria. Un método involucra la inspección visual de todas las piezas hechas en la fábrica (o fotografías de las piezas) y el uso del mejor juicio para agruparlas en familias apropiadas. Otro enfoque, denominado análisis de flujo de producción, usa la información que contienen las hojas de ruta (sección 42.1.1) para clasificar las piezas. En efecto, las piezas con pasos de manufacturas similares se agrupan en la misma familia. El método que probablemente sea el más usado, y también el más costoso, es la clasificación y codificación de piezas.

La clasificación y codificación de piezas implica la identificación de similitudes y diferencias entre las piezas para relacionarlas mediante un esquema de codificación común. La mayoría de los sistemas de clasificación y codificación están entre los siguientes: 1) sistemas basados en atributos del diseño de piezas, 2) sistemas basados en atributos de la manufactura de piezas y 3) sistemas basados tanto en atributos de diseño como de manufactura. Los atributos de diseño y manufactura de las piezas comunes que se usan en los sistemas de clasificación y codificación de piezas se presentan en la tabla 40.1.

Debido a que cada compañía produce un conjunto único de piezas y productos, un sistema de clasificación y codificación que sea satisfactorio para una empresa no es necesariamente apropiado para otra. Cada compañía debe diseñar su propio esquema de codificación. Para dar al lector una idea de lo que esto implica, se presenta la estructura básica de uno de los sistemas de clasificación y codificación de familias en la tabla 40.2. Este sistema fue creado para piezas maquinadas por H. Opitz en Alemania. El número de código básico consiste en nueve dígitos, los cuales contienen datos de diseño y de manufactura. Se diferencian piezas rotacionales y no rotacionales, al igual que diversas características de piezas, tales como taladrados internos, roscas y dientes de engranes. Los sistemas de clasificación y codificación de piezas se describen a mayor detalle en varias de las referencias [4], [5], [6].

Los beneficios que se citan con frecuencia para un sistema de clasificación y codificación bien diseñado son: 1) facilita la formación de familias de piezas, 2) permite una recuperación rápida de los dibujos del diseño de una pieza, 3) reduce la duplicación del diseño debido a que se recuperan diseños de piezas similares o idénticos y se reutilizan en lugar de diseñarlo desde el principio, 4) promueve la estandarización del diseño, 5) mejora la estimación y la cuantificación de costos, 6) facilita la programación de piezas con control numérico, permitiendo que las piezas nuevas usen el mismo programa de las piezas ya existentes en la misma familia, 7) permite la racionalización y mejoramiento en el diseño de herramientas y soportes y 8) hace posible la planeación de procesos asistidos por computadora (CAPP, por sus siglas en inglés) que se estudian en la sección 42.1.3. Los planes de procesos estándar se correlacionan con números de códigos de familias de piezas, para que se reutilicen o editen los planes de procesos de piezas nuevas de la misma familia.

Manufactura celular

Para explotar por completo las similitudes entre las piezas de una familia, la producción debe organizarse usando celdas de maquinado diseñadas para especializarse en fabricar piezas particulares. Un principio que se usa para diseñar una celda de maquinado de tecnología de grupos es el concepto de piezas compuestas.

Concepto de pieza compuesta Los miembros de una familia de piezas poseen diseño y características de manufactura similares. Por lo general hay una correlación entre las características del diseño de piezas y las operaciones de manufactura que producen tales características. Normalmente los orificios redondos se hacen mediante taladrado, las formas cilíndricas se hacen mediante torneado, y así sucesivamente.

La pieza compuesta de una familia determinada (no confundirla con una pieza hecha de material compuesto) es una pieza hipotética que incluye todos los atributos de diseño y manufactura de la familia. En general, una pieza individual en la familia tendrá algunas de las características que distinguen a la familia, pero no todas. Una celda de producción diseñada para una familia de piezas incluiría las máquinas requeridas para hacer la pieza compuesta. Tal celda sería capaz de producir cualquier elemento de la familia con sólo omitir las operaciones que correspondieran a las características que no posee la pieza particular. La celda también se diseñaría para permitir variaciones de tamaño dentro de la familia, al igual que variaciones en las características.

A modo de ilustración, considere la pieza compuesta de la figura 40.3a). Representa una familia de piezas rotatorias o giratorias con características definidas en el inciso b) de la figura. Cada característica está asociada con cierta operación de maquinado, como se resume en la tabla 40.3. También se diseñaría una celda de maquinado para producir esta familia de piezas con la capacidad de realizar todas las operaciones que aparecen en la última columna de la tabla.

Diseño de celdas de maquinado Las celdas de maquinado se clasifican de acuerdo con la cantidad de máquinas y nivel de automatización. Las posibilidades son: a) máquina única, b) varias máquinas con manejo manual, c) varias máquinas con manejo mecanizado, d) celda flexible de manufactura y e) sistema flexible de manufactura. Estas celdas de producción se muestran esquemáticamente en la figura 40.4. La celda de máquina única tiene una máquina que se opera en forma manual.

La celda también incluiría soportes y herramientas para permitir las variaciones de características y tamaños dentro de la familia de piezas que produce la celda. La celda de maquinado requerida para la familia de piezas de la figura 40.3 probablemente sería de este tipo.

Las celdas de máquinas múltiples tienen dos o más máquinas que se operan en forma manual. Éstas se distinguen por el método de manejo de piezas de trabajo en la celda: manual o mecanizado. El manual significaría que los trabajadores mueven las piezas dentro de la celda, por lo general los operadores de máquinas. El mecanizado se refiere a la transferencia de piezas de una máquina a la siguiente. Esto puede deberse al tamaño y al peso de las piezas hechas en la celda o simplemente para aumentar la velocidad de producción. El diagrama muestra el flujo de trabajo como lineal; también son posibles otras distribuciones, como en forma de U o en ciclo.

Las celdas flexibles de manufactura y los sistemas flexibles de manufactura consisten en máquinas automatizadas con manejo automatizado. Dada la naturaleza especial de estos sistemas de producción y su importancia, la sección 40.2 está completamente dedicada a su análisis.

Beneficios y problemas en la tecnología de grupos

Esta tecnología proporciona beneficios sustanciales a las compañías, si éstas tienen la disciplina y perseverancia para implementarla. Los beneficios potenciales incluyen: 1) la TG promueve la estandarización en las herramientas, en la instalación de soportes y en las configuraciones; 2) se reduce el manejo de material porque las piezas se mueven dentro de una celda de maquinado y no dentro de toda la fábrica; 3) los calendarios de producción pueden ser más sencillos; 4) se reduce el tiempo de producción; 5) se reduce el trabajo en proceso; 6) se simplifica la planeación de los procesos; 7) por lo general, mejora la satisfacción de los trabajadores cuando laboran en una celda de tecnología de grupos y 8) se obtiene un trabajo de mayor calidad usando tecnología de grupos.

Existen varios problemas para llevar a cabo la tecnología de grupos. Un problema obvio es el reordenamiento de las máquinas para producción de la planta en las celdas de maquinado adecuadas. Se requiere tiempo para planear y realizar este reordenamiento y las máquinas no producen durante el cambio. El mayor problema para iniciar un programa de TG es identificar las familias de piezas. Si la planta hace 10 000 piezas distintas, la revisión de todos los dibujos de piezas y su agrupación en familias es una tarea enorme que consume una cantidad importante de tiempo.

SISTEMAS FLEXIBLES DE MANUFACTURA

Un sistema flexible de manufactura (FMS, por sus siglas en inglés) es una celda de maqui nado con TG altamente automatizada que consiste en un grupo de estaciones de procesamiento (por lo general, máquinas herramienta CNC) interconectadas mediante un sistema automatizado de manejo y almacenamiento de material y controladas por medio de un sistema integrado de computadoras. Un FMS es capaz de procesar una amplia variedad de estilos de piezas simultáneamente bajo un programa de control numérico en diferentes estaciones de trabajo.

Un FMS se basa en los principios de la tecnología de grupos. Ningún sistema de manufactura puede ser completamente flexible. No es posible producir un rango infinito de productos. Existen límites en el grado de flexibilidad que puede incorporarse en un FMS. En consecuencia, un sistema flexible de manufactura se diseña para producir piezas (o productos) dentro de un rango de estilos, tamaños y procesos. En otras palabras, es capaz de producir una familia de piezas única o un rango limitado de familia de piezas.

Flexibilidad y sistemas automatizados de manufactura

Éstos varían en términos de la cantidad de máquinas herramienta y el nivel de flexibilidad. Cuando el sistema sólo tiene algunas máquinas, se usa el término celda flexible de manufactura (FMC, por sus siglas en inglés). Tanto las celdas como los sistemas están muy automatizados y se controlan por computadora. Las diferencias entre un FMS y una FMC no están siempre claras, pero en ocasiones se basan en la cantidad de máquinas (estaciones de trabajo) que incluyen. El sistema flexible de manufactura consta de cuatro o más máquinas, mientras que una celda flexible de manufactura consta de tres máquinas o menos [5]. Sin embargo, esta distinción no está aceptada universalmente.

Algunos sistemas y celdas altamente automatizados no son flexibles y esto produce confusión en la terminología. Por ejemplo, una línea de transferencia (sección 41.3) es un sistema altamente automatizado para manufactura, pero está limitado a la producción masiva de un estilo de pieza, por lo cual no es un sistema flexible. Para desarrollar el concepto de flexibilidad en un sistema de manufactura, considere una celda que posee dos máquinas herramientas CNC, en las cuales un robot industrial carga y descarga desde un carrusel de piezas, tal vez en un ordenamiento como el que se muestra en la figura 40.5. La celda opera sin vigilancia durante largos periodos. En forma periódica, un trabajador debe descargar piezas terminadas del carrusel y sustituirlas con piezas de trabajo nuevas. Ésta es verdaderamente una celda automatizada de manufactura, pero ¿es una celda flexible de manufactura? Podría decirse que sí, que su flexibilidad consiste en las máquinas herramienta CNC que pueden programarse para maquinar distintas configuraciones de piezas como cualquier otra máquina CNC. Sin embargo, si la celda sólo funciona en un modo por lotes, en el cual se produce el mismo estilo de pieza en varias docenas (o varios cientos) de unidades, esto no puede calificarse como manufactura flexible.

Para calificar a un sistema de manufactura como flexible debe cumplir varios criterios. Las pruebas de flexibilidad en un sistema de producción automatizada son la capacidad de 1) procesar diferentes estilos de piezas, pero no por el modelo de lotes, 2) aceptar cambios en el programa de producción, 3) responder en forma inmediata cuando se presenten averías y errores del equipo en el sistema y 4) aceptar la introducción de nuevos diseños de piezas. Estas capacidades hacen posible el uso de una computadora central que controla y coordina los componentes del sistema. Los criterios más importantes son: el 1) y el 2); los criterios 3) y 4) son más suaves y pueden implementarse en distintos niveles de sofisticación.

Si el sistema automatizado no cumple estos cuatro criterios, no debe clasificarse como un sistema o celda flexible de manufactura. De regreso a la ilustración, la celda de trabajo robótica cumpliría el criterio si: 1) maquinara diferentes configuraciones de piezas en una mezcla y no por lotes, 2) permitiera cambios en el programa de producción y en la mezcla de piezas, 3) continuara funcionando, incluso si se descompusiera una máquina (por ejemplo, si mientras se repara la máquina descompuesta, su trabajo se reasignará temporalmente a otra máquina) y 4) conforme se implantaran nuevos diseños de piezas, se escribieran fuera de línea programas de piezas con CN y después se copiaran al sistema para su ejecución. Esta cuarta capacidad también requiere que las herramientas en las máquinas CNC, al igual que el extremo actuador del robot, sean convenientes para el nuevo diseño de piezas.

Un FMS consiste en un hardware y un software que deben integrarse en una unidad eficiente y confiable. También incluye personal humano. En esta sección se examinarán estos componentes y la manera en que se integran.

Componentes de hardware Un sistema flexible de manufactura incluye estaciones de trabajo, un sistema de manejo de material y una computadora de control central. Las estaciones de trabajo incluyen máquinas CNC en un sistema de tipo maquinado, además de estaciones de inspección, de limpieza de piezas y otras, según se necesiten. A menudo se instala un sistema transportador con chip central bajo el nivel del piso.

El sistema de manejo de materiales es el medio para mover las piezas entre las estaciones e incluye una capacidad limitada para almacenar piezas. Entre los sistemas de manejo para la manufactura automatizada están los transportadores de rodillos, los carros enganchados en el piso, los vehículos guiados en forma automática y los robots industriales. El tipo más apropiado depende del tamaño y la configuración geométrica de piezas, al igual que de factores relacionados con la economía y la compatibilidad con otros componentes del FMS. Con frecuencia, las piezas no rotatorias se mueven en un FMS sobre “tarimas” fijas, por lo que éstas están diseñadas para el sistema de manejo particular, y los soportes se diseñan para alojar las diversas configuraciones geométricas de piezas en la familia. Las piezas rotatorias se manejan mediante robots, si el peso no es un factor restrictivo.

El sistema de manejo establece la distribución básica del FMS. Pueden distinguirse cinco tipos de distribución: 1) en línea, 2) en ciclo, 3) en escalera, 4) a campo abierto y 5) celda centrada en un robot. Los tipos 1, 3 y 4 se muestran en la figura 40.6. Los tipos 2 y 5 se muestran en las figuras 40.4e) y 40.5, respectivamente. El diseño en línea usa un sistema de transferencia lineal para mover las piezas entre las estaciones de procesamiento y las de carga/descarga. El sistema de transferencia en línea generalmente tiene capacidad de movimiento en dos direcciones; de lo contrario, el FMS opera en forma muy parecida a una línea de transferencia, y los diferentes estilos de piezas hechos en el sistema deben seguir la misma secuencia básica de procesamiento debido al flujo en una dirección. La distribución en ciclo consiste en un transportador o ciclo con estaciones de trabajo ubicadas en su periferia. Esta configuración permite cualquier secuencia de procesamiento, debido a que es posible acceder a cualquier estación desde otra. Esto también se aplica a la distribución en escalera, en la cual las estaciones de trabajo se ubican en los peldaños de la escalera. La distribución a campo abierto es la configuración de FMS más compleja y consiste en varios ciclos enlazados. Por último, una celda centrada en un robot consiste en un robot cuyo volumen de trabajo incluye las posiciones de carga/descarga de las máquinas en la celda.

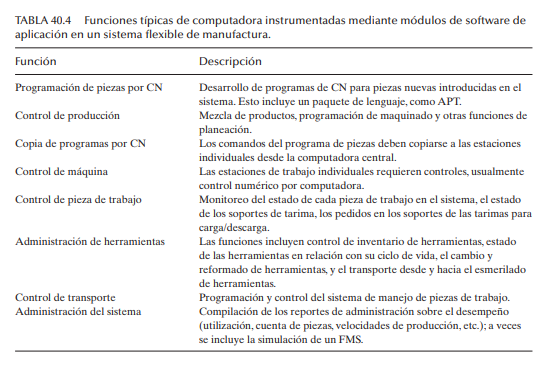

El FMS también incluye una computadora central que hace interfaz con otros componentes del hardware. Además de la computadora central, las máquinas individuales y otros componentes generalmente tienen microcomputadoras como sus unidades de control individual. La función de la computadora central es coordinar las actividades de los componentes para obtener una operación general del sistema que sea continuo. Esta función se realiza por medio del software de aplicación.

Mano de obra humana Éste es un componente adicional en la operación de un sistema flexible de manufactura. Entre las actividades que realizan los trabajadores están: 1) cargar y descargar piezas del sistema, 2) cambiar y preparar las herramientas de corte, 3) dar mantenimiento y reparar el equipo, 4) programación de piezas con control numérico, 5) programación y operación del sistema de computadoras y 6) administración general del sistema.

Aplicaciones de los sistemas flexibles de manufactura

Ésta es una forma típica para usar una producción de volumen medio y variedad intermedia. Si la pieza o el producto se hace en grandes cantidades sin variaciones de estilo, es más conveniente una línea de transferencia o un sistema similar de producción dedicada. Si las piezas se hacen en volumen bajo y variedad alta, sería más conveniente el control numérico o incluso métodos manuales. Estas características de aplicaciones se resumen en la figura 40.7.

Los sistemas flexibles de maquinado son las aplicaciones más comunes en la tecnología de un FMS. Debido a las flexibilidades y capacidades inherentes al control numérico por computadora, es posible conectar varias máquinas herramienta de CNC a una pequeña computadora central y diseñar métodos automatizados para transferir las piezas de trabajo entre las máquinas. En la figura 40.8 se muestra un sistema flexible de maquinado que consta de cinco centros de maquinado de CNC y un sistema de transferencia en línea para recoger piezas de una estación central de carga/descarga y moverlas a las estaciones de maquinado adecuadas.

Además de los sistemas de maquinado, se han implantado otros tipos de sistemas flexibles de manufactura, aunque el estado de la tecnología en estos procesos no ha permitido su implementación como en el maquinado. Los otros tipos de sistemas incluyen el ensamble, la inspección, el procesamiento de láminas metálicas (perforado, recorte, doblado y formado) y el forjado.

La mayoría de la experiencia en los sistemas flexibles de manufactura se ha obtenido en el área de maquinado. Para los sistemas flexibles de maquinado, los beneficios que, por lo general, proporcionan son: 1) mayor utilización de máquinas que un taller especializado convencional, utilizaciones relativas entre 40 y 50% para las operaciones convencionales de tipo por lotes, y alrededor de 75% para un FMS debido a un mejor manejo del trabajo, distribuciones fuera de línea y programación mejorada, 2) menor trabajo en proceso debido a la producción continua, en vez de la producción por lotes, 3) tiempos de manufactura más cortos y 4) mayor flexibilidad en el programa de producción

[1] Black, J. T., The Design of the Factory with a Future, McGraw-Hill, Nueva York, 1990.

[2] Black, J. T., “An Overview of Cellular Manufacturing Systems and Comparison to Conventional Systems”, Industrial Engineering, noviembre de 1983, pp. 36-84.

[3] Chang, T-C., Wysk, R. A. y Wang, H-P., Computer-Aided Manufacturing, 2a. ed., Prentice Hall, Upper Saddle River, N.J., 1997.

[4] Gallagher, C. C. y Knight, W. A., Group Technology, Butterworth & Co., Ltd., Londres, 1973.

[5] Groover, M. P. Automation, Production Systems, and Computer Integrated Manufacturing, 2a. ed., Prentice-Hall, Upper Saddle River, N.J., 2001.

[6] Ham, I., Hitomi, K. y Yoshida, T., Group Technology, Kluwer Nijhoff Publishers, Hingham, Mass., 1985.

[7] Houtzeel, A., “The Many Faces of Group Technology”, American Machinist, enero de 1979, pp. 115-120.

[8] Luggen, W. W., Flexible Manufacturing Cells and Systems, Prentice Hall, Inc., Englewood Cliffs, N.J., 1991.

[9] Maleki, R. A., Flexible Manufacturing Systems: The Technology and Management, Prentice Hall, Inc., Englewood Cliffs, N.J., 1991.

[10] Moodie, C., Uzsoy, R. y Yih, Y., Manufacturing Cells: A Systems Engineering View, Taylor & Francis, Ltd., Londres, U.K., 1995.

[11] Snead, C. S., Group Technology: Foundation for Competitive Manufacturing, Van Nostrand Reinhold, Nueva York, 1989.

[12] Weber, A., “Is Flexibility a Myth?”, Assembly, mayo de 2004, pp. 50-59.

Comentarios

Publicar un comentario