TECNOLOGÍAS DE MICROFABRICACIÓN

Una tendencia importante en el diseño ingenieril y la manufactura es el aumento en el número de productos y en los componentes de productos cuyos tamaños se miden en micras (1 mm = 1 × 10–3 mm = 1 × 10–6 m). Se han aplicado varios términos a estos artículos en miniatura. El término sistemas microelectromecánicos (MEMS, por sus siglas en inglés) enfatiza la miniaturización de sistemas que consisten en componentes tanto electrónicos como mecánicos. Algunas veces se usa la palabra micromáquinas para referirse a estos sistemas. Un término más general es tecnología de microsistemas (MST, por sus siglas en inglés) que hace referencia a los productos (no necesariamente limitado a los artículos electromecánicos) así como a las tecnologías de fabricación usadas para producirlos. Un término relacionado es nanotecnología, que se refiere a dispositivos semejantes cuyas dimensiones se miden en nanómetros (1 nm = 1 × 10–3 mm = 1 × 10–9 m). En la figura 37.1 se indican los tamaños relativos y otros factores asociados con estos términos. En este capítulo se analizarán las técnicas de microfabricación y en el siguiente las de nanofabricación.

PRODUCTOS DE MICROSISTEMAS

El diseño de productos que son más pequeños y que están constituidos con componentes y subensambles más pequeños significa el uso de menos material, requerimientos de energía más bajos, mayor funcionalidad por unidad de espacio y accesibilidad a regiones que están vedadas para productos más grandes. En la mayoría de los casos, los productos más pequeños pueden significar precios más bajos, debido a que se utiliza menos material; sin embargo, el precio de un producto dado está influido por los costos de investigación, desarrollo y producción, y por cómo pueden distribuirse estos costos en el número de unidades vendidas.

Las economías de escala que dan por resultado productos de menor precio aún no se logran por completo en la tecnología de microsistemas, con excepción de un número limitado de casos que se examinarán en esta sección.

Tipos de dispositivos de microsistema

Los productos de microsistema pueden clasificarse de acuerdo con el tipo de dispositivo (por ejemplo, sensor, actuador) o por el área de aplicación (médica, automotriz, etcétera). Los tipos de dispositivo pueden clasificarse de la manera siguiente [4]:

- Microsensores. Un sensor es un dispositivo que detecta o mide algún fenómeno físico, como el calor o la presión. Incluye un transductor que convierte una forma de variable física en otra forma (por ejemplo, un dispositivo piezoeléctrico convierte la fuerza mecánica en corriente eléctrica); además incluye el empaque físico y las conexiones externas. La mayoría de los microsensores se fabrican con un sustrato de silicio usando las mismas tecnologías de procesamiento que se utilizan para los circuitos integrados (capítulo 35). Los sensores de tamaño microscópico se han creado para medir fuerza, presión, posición, velocidad, aceleración, temperatura, flujo y diferentes variables ópticas, químicas, ambientales y biológicas. El término microsensor híbrido se usa con frecuencia cuando el elemento sensor (transductor) se combina con componentes electrónicos en el mismo dispositivo. En la figura 37.2 se muestra un micrógrafo de un microacelerómetro inventado en Motorola Co.

- Microactuadores. Al igual que un sensor, un actuador convierte una variable física de un tipo en otro, pero por lo general la variable convertida involucra alguna acción mecánica (por ejemplo, un dispositivo piezoeléctrico que oscila en respuesta a un campo eléctrico alterno). Un actuador causa un cambio en la posición o la aplicación de la fuerza. Los ejemplos de microactuadores incluyen válvulas, posicionadores, interruptores, bombas y motores rotativos y lineales [4].

- Microestructuras y microcomponentes. Estos términos se usan para denotar una parte con un tamaño microscópico que no es un sensor ni un actuador. Los ejemplos de microestructuras y microcomponentes incluyen engranes, lentes, espejos, boquillas y haces microscópicos. Estos artículos deben combinarse con otros componentes (microscópicos o de otro tipo) con el fin de proporcionar una función útil. En la figura 37.3 se muestra un engrane microscópico al lado de un cabello humano con propósitos de comparación.

- Microsistemas y microinstrumentos. Estos términos denotan la integración de varios de los componentes anteriores con el empaque para electrónicos adecuado en un sistema o instrumento miniatura. Los microsistemas y microinstrumentos tienden a ser muy específicos para determinada aplicación; por ejemplo, microláseres, analizadores químicos ópticos y microespectrómetros. Por el aspecto económico de estos tipos de sistemas ha tendido a hacer difícil su comercialización.

Los microdispositivos y sistemas anteriores se han aplicado en una amplia variedad de campos. Existen muchas áreas problemáticas que pueden abordarse de mejor manera usando dispositivos muy pequeños. Algunos ejemplos importantes son los siguientes:

Cabezas de impresión por inyección de tinta En la actualidad, ésta es una de las aplicaciones más importantes de las MST, porque una impresora de inyección de tinta común utiliza varios cartuchos cada año. La operación de la cabeza de impresión por inyección de tinta se muestra en la figura 37.4. Un arreglo de elementos calentadores de la resistencia se localiza por encima de un arreglo correspondiente de boquillas. La tinta fluye entre los calentadores y boquillas. Cada resistor puede activarse de manera independiente bajo el control del microprocesador en microsegundos. Cuando se activa, la tinta líquida que se encuentra inmediatamente debajo del calentador hierve de manera instantánea, brotando a través de la abertura de la boquilla y golpeando el papel, donde se seca de forma casi inmediata para formar un punto que es parte de un caracter alfanumérico u otra imagen. Las impresoras de inyección de tinta actuales poseen resoluciones de 1 200 puntos por pulgada (dpi), lo cual corresponde a una separación de boquilla de sólo 21 mm, que de hecho está en el rango de los microsistemas.

En la figura 37.5 se presenta un esquema simplificado de la cabeza de lectura-escritura, donde se muestran sus partes de MST. Las bobinas de cobre conductor se fabrican mediante la galvanoplastia del cobre a través de un molde de resistente. La sección transversal de la bobina tiene aproximadamente entre 2 y 3 mm por lado. La cobertura de película delgada, con un espesor de sólo unos cuantos mm, está hecho de una aleación de níquel y hierro. El tamaño miniatura de la cabeza ha permitido el crecimiento significativo en las densidades de bit de los medios de almacenamiento magnético. Los tamaños pequeños son posibles gracias a las tecnologías de microfabricación.

Como productos para el consumidor, los CD de música se producen en masa mediante el moldeado por inyección plástica (capítulo 13). Para hacer el molde, se crea un modelo a partir de una capa delgada de material fotorresistente depositada sobre una placa de cristal de 300 mm de diámetro. Un haz láser modulado escribe los datos sobre el material fotorresistente mediante la exposición de regiones microscópicas sobre la superficie conforme la placa se gira y se desplaza en forma lenta y precisa para crear la pista en espiral. Cuando se revela el material fotorresistente, las regiones expuestas se retiran. Estas regiones en el modelo (master) corresponderán a los agujeros en el CD. Después se deposita una capa delgada de níquel sobre la superficie del modelo mediante bombardeo de partículas atómicas (sección 29.3.2). Enseguida se usa el electroformado (sección 29.1.2) para construir el espesor del níquel (hasta varios mm); así se crea una impresión negativa del modelo. A esto se le llama el “padre”. Se hacen varias impresiones del padre mediante el mismo proceso de electroformado, creando en efecto una impresión negativa del padre, cuya geometría superficial es idéntica a la del modelo original de placa de cristal. Estas impresiones se denominan “madres”. Finalmente, las madres se usan para crear las impresiones de molde reales (llamadas “estampadores”), de nuevo por electroformado, y éstas se usan para producir en masa los CD.2 La secuencia del proceso es similar para los DVD pero más complicada debido a que la escala es más pequeña y a que los requerimientos de formato de los datos son diferentes.

Una vez moldeado, el lado con agujeros del disco de policarbonato se recubre con aluminio mediante bombardeo con partículas atómicas para crear una superficie con apariencia de espejo. Para proteger esta capa, se deposita un recubrimiento delgado de polímero (por ejemplo, acrílico) sobre el metal. Así el disco compacto final es un sándwich con un sustrato relativamente grueso de policarbonato en un lado y una capa delgada de polímero en el otro, y en medio una capa muy delgada de aluminio. En la operación subsecuente, el haz láser de un reproductor de CD (u otro lector de datos) se dirige hacia el sustrato de policarbonato sobre la superficie reflejante, y el haz reflejado se interpreta como una secuencia de dígitos binarios.

Medicina Las oportunidades para utilizar tecnología de microsistemas en esta área son enormes. De hecho, ya se han hecho avances significativos y muchos de los métodos médicos y quirúrgicos tradicionales han sido transformados por la MST. Una de las fuerzas conductoras detrás del uso de los dispositivos microscópicos es el principio de la terapia de mínima invasión, que implica el uso de incisiones muy pequeñas o incluso de orificios corporales disponibles para tener acceso al problema médico que desea atacarse. Las ventajas de este enfoque sobre el uso de incisiones quirúrgicas relativamente grandes incluyen menor incomodidad del paciente, recuperación rápida, menor cantidad de cicatrices, cicatrices más pequeñas, estancias más cortas en el hospital y reducción de costos por seguros médicos.

Entre las técnicas basadas en la miniaturización de la instrumentación médica está el campo de la endoscopia,3 que ahora se utiliza de manera rutinaria en los diagnósticos y de manera creciente en cirugía. En la actualidad, una práctica médica estándar consiste en emplear los exámenes endoscópicos acompañados con cirugía laparascópica para tratar hernias y retirar órganos como la vesícula biliar y el apéndice. Se espera el crecimiento de procedimientos similares en la cirugía de cerebro, operando a través de uno o más pequeños orificios taladrados a través del cráneo.

Entre las aplicaciones actuales y futuras de la MST en el campo médico están: 1) angioplastia, en la que los vasos sanguíneos y arterias dañados se reparan usando cirugía láser o globos inflables miniaturizados en el extremo de un catéter que se inserta en la vena; 2) telemicrocirugía, en donde una operación quirúrgica se realiza a control remoto usando un microscopio estéreo y herramientas quirúrgicas microscópicas; 3) prótesis artificiales, como marcapasos para el corazón y aparatos auditivos; 4) sistemas de sensores implantables para monitorear variables físicas en el cuerpo humano, como la presión sanguínea y la temperatura; 5) dispositivos para la administración de medicinas que pueden ser tragados por un paciente y después activados a control remoto en la ubicación exacta determinada por el tratamiento, por ejemplo en el intestino, y 6) ojos artificiales.

Química y ambiente Un papel principal de la tecnología de microsistemas en las aplicaciones químicas y ambientales es el análisis de sustancias, con el fin de medir las cantidades de productos químicos o detectar contaminantes dañinos. Se ha creado una variedad de microsensores químicos. Son capaces de analizar muestras muy pequeñas de la sustancia de interés. Algunas veces se integran microbombas en estos sistemas, de modo que puedan enviarse las cantidades adecuadas de la sustancia hacia el componente del sensor. Otras aplicaciones Existen muchas otras aplicaciones de la tecnología de microsistemas además de las descritas anteriormente. En seguida se listan algunos ejemplos:

- Microscopio de sonda exploratoria. Ésta es una de las tecnologías más nuevas para medir datos microscópicos en las superficies, lo que permite examinar las estructuras superficiales en nanómetros. Para funcionar en este rango dimensional, los instrumentos requieren sondas que sólo tienen unos cuantos mm de longitud y que exploran la superficie a una distancia medida en nm. Estas sondas se producen usando técnicas de microfabricación.

- Biotecnología. En biotecnología, los especímenes de interés frecuentemente tienen tamaños microscópicos. Para estudiar estos especímenes, se necesitan manipuladores y otras herramientas que están en la misma escala de tamaño. Se están creando microdispositivos para sostener, mover, seleccionar, disecar e inyectar las pequeñas muestras de biomateriales bajo un microscopio.

- Electrónica. Las tecnologías de tableros de circuitos impresos (PCB) y conectores se analizaron en el capítulo 36, pero también deben citarse aquí en el contexto de la MST. La tendencia a la miniaturización en electrónica ha llevado a la fabricación de PCB, contactos y conectores con detalles físicos más pequeños y complejos, y con estructuras mecánicas más consistentes con los microdispositivos.

PROCESOS DE MICROFABRICACIÓN

Muchos de los productos en la tecnología de microsistemas están basados en silicio, y la mayoría de las técnicas de procesamiento usadas en la fabricación de microsistemas se toman de la industria de la microelectrónica. Existen varias razones importantes por las que el silicio es un material recomendable en la MST: 1) a menudo, los microdispositivos en la MST incluyen circuitos electrónicos, de manera que tanto el circuito como el microdispositivo puedan fabricarse en combinación sobre el mismo sustrato; 2) además de sus propiedades electrónicas deseables, el silicio también posee propiedades mecánicas útiles, como resistente y elasticidad altas, buena dureza y una densidad relativamente baja;5 3) las tecnologías para procesar el silicio están bien establecidas, debido a su amplio uso en la microelectrónica; y 4) el uso de monocristales de silicio permite la producción de características físicas a tolerancias muy estrechas.

Con frecuencia, la tecnología de microsistemas requiere silicio para fabricarse junto con otros materiales para obtener un microdispositivo particular. Por ejemplo, los microactuadores casi siempre consisten de varios componentes hechos con materiales diferentes. En consecuencia, las técnicas de microfabricación consisten en más que sólo el procesamiento de silicio. El estudio de los procesos de microfabricación se organiza aquí en tres secciones: 1) procesos con capas de silicio, 2) el proceso LIGA y 3) otros procesos realizados a escala microscópica.

Procesos con capas de silicio

La primera aplicación del silicio en la tecnología de microsistemas fue en la fabricación de sensores piezorresistivos de silicio para la medición del esfuerzo y la deformación a principios de la década de 1960 [7]. En la actualidad, el silicio se usa ampliamente en la MST para producir sensores, actuadores y otros microdispositivos. Las tecnologías de procesamiento básico son aquellas que se utilizan para producir circuitos integrados (capítulo 35). Sin embargo, debe observarse que existen ciertas diferencias entre el procesamiento de los CI y la fabricación de los microdispositivos que se estudian en este capítulo: 1) Las proporciones dimensionales en la microfabricación son generalmente mucho mayores que en la fabricación de CI. La proporción dimensional se define como la relación de altura sobre anchura de los elementos producidos, como se ilustra en la figura 37.6. Las proporciones dimensionales típicas en el procesamiento de semiconductores son de alrededor de 1.0 o menores, mientras que en la microfabricación la relación correspondiente puede ser hasta de 400 [7]. 2) Los tamaños de los dispositivos hechos en la microfabricación frecuentemente son mucho más grandes que en el procesamiento de CI, donde la tendencia prevaleciente en la microelectrónica es inexorablemente hacia densidades de circuito más altas y hacia la miniaturización. 3) Entre las estructuras producidas en la microfabricación se incluyen voladizos y puentes y otras formas que requieren espacios entre las capas. Estos tipos de estructuras no son comunes en la fabricación de CI. 4) En ocasiones, las técnicas de procesamiento del silicio se complementan para obtener una estructura tridimensional u otra característica física en el microsistema.

No obstante estas diferencias, debe reconocerse que la mayoría de los pasos usados en la microfabricación para el procesamiento del silicio son iguales o muy parecidos a los usados para producir CI. Después de todo, el silicio se usa tanto para los circuitos integrados como para los microdispositivos. Los pasos del procesamiento se enlistan en la tabla 37.2, junto con breves descripciones. Todos estos pasos del proceso se analizaron en capítulos previos. Al igual que en la fabricación de CI, los diferentes procesos de la tabla 37.2 agregan, alteran o remueven capas de material de un sustrato de acuerdo con los datos geométricos contenidos en mascarillas litográficas. La litografía es la tecnología fundamental que determina la forma del microdispositivo que se está fabricando.

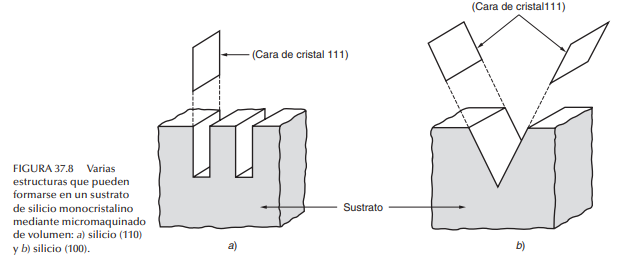

En relación con la lista de las diferencias entre la fabricación de CI y la de microdispositivos, el tema de la proporción dimensional debe abordarse en mayor detalle. Las estructuras en el procesamiento de CI son básicamente planares, mientras que en los microsistemas es más probable que se requieran estructuras tridimensionales. Es común que los elementos de los microdispositivos posean relaciones de altura sobre anchura muy altas. Estas características tridimensionales pueden producirse en silicio monocristalino mediante ataque químico húmedo, siempre que la estructura de cristal esté orientada para permitir el proceso de ataque químico y se proceda de manera anisotrópica. El ataque químico húmedo de silicio policristalino es isotrópico, con la formación de cavidades bajo los bordes del material resistente, como se ilustra en la figura 35.13. Sin embargo, en el silicio monocristalino, la velocidad del ataque químico depende de la orientación de la estructura reticular. En la figura 37.7 se ilustran las tres caras de la estructura reticular cúbica del silicio. Ciertas soluciones de ataque químico, como el hidróxido de potasio (KOH) y el hidróxido de sodio (NaOH), tienen una velocidad de ataque muy baja en la dirección de la cara del cristal (111). Esto permite la formación de distintas estructuras geométricas con bordes agudos en un sustrato de silicio monocristalino cuya retícula está orientada para favorecer la penetración del ataque en forma vertical o a ángulos agudos en el sustrato. Las estructuras como las de la figura 37.8 pueden crearse mediante el uso de este procedimiento. Debe observarse que el ataque químico húmedo anisotrópico también es deseable en la fabricación de CI (sección 35.4.5), pero su consecuencia es mayor en la microfabricación debido a sus proporciones dimensionales mucho más grandes. El término micromaquinado de volumen se usa para el proceso de ataque químico húmedo relativamente profundo dentro de un sustrato de silicio monocristalino (oblea de silicio); mientras que el término micromaquinado superficial se refiere a la estructuración planar de la superficie del sustrato, usando procesos de formación de capas mucho más someros.

El micromaquinado superficial puede usarse para construir voladizos, colgantes y estructuras similares sobre un sustrato de silicio, como se muestra en el inciso 5 de la figura 37.10. Las vigas en voladizo de la figura son paralelas a la superficie del silicio y están separadas de ésta por un espacio determinado. El tamaño de la separación y el espesor de la viga están en el rango de los micrones. La secuencia del proceso para fabricar este tipo de estructura se muestra en los primeros incisos de la figura 37.10.

El ataque químico en seco, que implica la remoción de material a través de la interacción física o química entre los iones en un gas ionizado (un plasma) y los átomos de una superficie que ha sido expuesta al gas ionizado (sección 35.4.5), proporciona ataque químico anisotrópico en casi cualquier material. Su penetración anisotrópica no está limitada a un sustrato de silicio monocristalino. Por otro lado, la selectividad del ataque representa un problema en el ataque químico en seco; esto es, cualesquiera superficies expuestas al plasma son atacadas.

En microfabricación se usa un procedimiento llamado técnica de levantamiento para metales de patrón como el platino sobre un sustrato. Estas estructuras se usan en ciertos sensores químicos, pero son difíciles de producir mediante ataque químico húmedo. En la figura 37.11 se ilustra la secuencia del proceso en la técnica de levantamiento.

Proceso LIGA

El proceso LIGA es una tecnología importante en las MST. Fue creado en Alemania a principios de la década de 1980, y las letras LIGA se deben a los términos en alemán LIthographie (en particular, litografía con rayos X), Galvanoformung (que se traduce como electrodeposición o electroformado) y Abformtechnik (moldeado, en particular, moldeado plástico). Las letras también indican la secuencia de procesamiento LIGA. Estos pasos del procesamiento se han descrito cada uno por su lado en una sección previa de este libro: litografía con rayos X en la sección 35.3.2; electrodeposición y electroformado en las secciones 29.1.1 y 29.1.2, respectivamente; y los procesos de moldeado plástico en las secciones 13.6 y 13.7. Examine cómo se integran en la tecnología LIGA.

Los pasos de procesamiento LIGA se ilustran en la figura 37.12. A continuación se explican con detalle a partir de la breve descripción proporcionada en las leyendas de la figura: 1) Se aplica al sustrato una capa gruesa de resistente sensible a la radiación (rayos X). El espesor de la capa va desde varias micras hasta centímetros, dependiendo del tamaño de la pieza o piezas que deben producirse. El material resistente común que se utiliza en LIGA es el polimetilmetacrilato (PMMA, sección 8.2.2 bajo el título “Acrílicos”). El sustrato debe ser un material conductor para el siguiente proceso de electrodeposición realizado. El material resistente se expone a través de una mascarilla a radiación de rayos X de alta energía. 2) Las áreas irradiadas del resistente positivo se remueven químicamente de la superficie del sustrato, dejando las porciones no expuestas como una estructura plástica tridimensional. 3) Las regiones donde se ha removido el resistente se llenan con metal usando electrodeposición. El metal de chapeado común que se usa en LIGA es el níquel. 4) La estructura resistente que se conserva es desprendida (removida), con lo que se obtiene una estructura de metal tridimensional. Dependiendo de la forma creada, esta estructura metálica puede ser: a) el molde usado para producir piezas plásticas mediante moldeado por inyección, moldeado por inyección a reacción o moldeado por compresión. En el caso del moldeado por inyección, donde se producen piezas termoplásticas, estas piezas pueden usarse como “moldes perdidos” en la fundición por inversión (sección 11.2.4). De manera alternativa, b) la pieza de metal puede ser un patrón para fabricar moldes plásticos que serán usados para producir más piezas metálicas por electrodeposición.

Como lo indica la descripción, LIGA puede producir piezas mediante varios métodos diferentes. Ésta es una de las mayores ventajas de este proceso en la MST: 1) LIGA es un proceso versátil. Otras ventajas de la tecnología LIGA son: 2) son posibles las altas proporciones dimensionales (grandes relaciones de altura sobre anchura en la pieza fabricada), 3) es posible un rango amplio en los tamaños de las piezas, con alturas que van de los micrómetros a los centímetros; y 4) pueden satisfacerse tolerancias estrechas. Una desventaja significativa del proceso LIGA es que resulta muy costoso, por lo que se requieren grandes cantidades de piezas para justificar su aplicación.

Pese a que los principales procesos que se usan en la microfabricación son los que se describieron en las secciones anteriores, la investigación en MST está produciendo varias técnicas de fabricación adicionales, la mayoría de las cuales son adaptaciones de procesos a escala completa. En esta sección se analizan algunas de estas técnicas adicionales.

Procesos tradicionales y no tradicionales en microfabricación Existe cierta cantidad de procesos de maquinado no tradicional (capítulo 26), así como de procesos convencionales de manufactura, que son importantes en la microfabricación. El maquinado fotoquímico (PCM, sección 26.4.2) es un proceso esencial en el procesamiento de CI y en la microfabricación, pero se ha hecho referencia a éste en las descripciones del presente capítulo y en el capítulo 35 como ataque químico húmedo (combinado con fotolitografía). A menudo el PCM se usa con procesos muy convencionales, como galvanoplastia, electroformado o chapeado sin electricidad (sección 29.1), para agregar capas de materiales metálicos de acuerdo con mascarillas de patrón microscópicas.

Entre otros procesos no tradicionales capaces del procesamiento a nivel micro están [7]: 1) maquinado con descarga eléctrica, que se usa para cortar orificios pequeños de hasta 0.3 mm de diámetro con proporciones dimensionales (profundidad sobre diámetro) de hasta 100; 2) maquinado con haz de electrones, para cortar orificios con diámetros menores a 100 mm en materiales difíciles de maquinar; 3) maquinado con haz láser, el cual puede producir perfiles complejos y orificios tan pequeños como de 10 mm de diámetro, con proporciones dimensionales (profundidad sobre anchura o profundidad sobre diámetro) cercanas a 50; 4) maquinado ultrasónico, capaz de perforar orificios en materiales duros y frágiles con diámetros tan pequeños hasta de 50 mm; y 5) corte por descarga eléctrica con alambre, o EDM con alambre, el cual puede realizar cortes muy delgados con proporciones dimensionales (profundidad sobre anchura) mayores que 100.

Las tendencias en el maquinado convencional han incluido sus capacidades para lograr tamaños de corte y tolerancias asociadas cada vez más pequeñas. Las tecnologías conocidas como maquinado de ultraalta precisión incluyen las herramientas de corte condiamante monocristalino y sistemas de control de la posición con resoluciones tan finas como 0.01 mm [7]. En la figura 37.13 se muestra una aplicación de este tipo: el fresado de surcos en un recubrimiento de aluminio usando un cortador móvil con punta de diamante monocristalino. El recubrimiento de aluminio tiene un espesor de 100 mm y los surcos tienen 85 mm de ancho y 70 mm de profundidad. En la actualidad se aplica un maquinado de ultraalta precisión similar para fabricar productos como discos duros de computadora, tambores de fotocopiadora, insertos de molde para cabezas lectoras de discos compactos, lentes de proyección para televisión de alta definición y cabezas de exploración en videocaseteras.

Existe un enfoque denominado fabricación electromecánica (EFAB), el cual implica la deposición electromecánica de capas metálicas en áreas específicas que están determinadas por mascarillas de patrón creadas mediante el “rebanado” de un modelo en CAD del objeto que va a fabricarse (sección 34.1). Por lo general, las capas depositadas tienen un espesor de 5 a 10 mm, con tamaños de elementos tan pequeños como 20 mm de ancho. La EFAB se lleva a cabo a temperaturas por debajo de los 60 °C (140 °F) y no requiere un ambiente de sala limpia. Sin embargo, el proceso es lento, se requiere alrededor de 40 minutos para aplicar cada capa, o se completan cerca de 36 capas (una altura entre 180 y 360 mm) en un periodo de 24 horas. Para superar esta desventaja, la mascarilla para cada capa puede contener muchas copias del patrón de la rebanada de la pieza, lo que permite producir muchas piezas de manera simultánea en un proceso por lotes.

Otro enfoque de RP, llamado microestereolitografía, se basa en la estereolitografía (STL), pero la escala de los pasos de procesamiento se reduce en tamaño. Hay que tener en cuenta que el espesor de las capas en la estereolitografía convencional va desde 75 mm hasta 500 mm; de manera típica la microestereolitografía (MSTL) usa espesores de capa entre 10 y 20 mm, e incluso es posible fabricar capas más delgadas. Por lo general, el punto de láser en la STL tiene un diámetro de 250 mm, mientras que en la MSTL se usa un punto de láser con un tamaño de hasta 1 o 2 mm. Otra diferencia en la MSTL es que el material de trabajo no se limita a un polímero fotosensible. Los investigadores reportan la fabricación exitosa de microestructuras tridimensionales a partir de materiales cerámicos y metálicos. La diferencia es que el material inicial es un polvo en vez de un líquido.

En realidad, la fotofabricación precedió al microprocesamiento del silicio. Ahora, con el crecimiento de la importancia de las tecnologías de microfabricación, existe un interés renovado en la tecnología más antigua. Los ejemplos de materiales modernos utilizados en la fotofabricación incluyen los vidrios FotoformTM de Corning Glass Works, las cerámicas FotoceramTM y los polímeros sólidos fotosensibles de Dupont Dycril y Templex. Con el procesamiento de estos materiales, pueden obtenerse proporciones dimensionales de alrededor de 3:1 con los polímeros y de 20:1 con los vidrios y cerámicas.

REFERENCIAS

[1] Ashley, S., “Getting a Hold on Mechatronics”, Mechanical Engineering, vol. 119, núm. 5, mayo de 1997, pp. 60-63.[2] DeGaspari, J., “Shake, Rattle, and Roll”, Mechanical Engineering, noviembre de 2001, pp. 56-58.

[3] DeGaspari, J., “Pumped Up”, Mechanical Engineering, abril de 2005, pp. 34-39.

[4] Fatikow, S. y Rembold, U., Microsystem Technology and Microrobotics, Springer-Verlag, Berlín, 1997.

[5] Goldin. D. Venneri, S. y Noor. A., “The Great out of the Small”, Mechanical Engineering, vol. 122, núm. 11, noviembre de 2000, pp. 70-79.

[6] Li, G. y Tseng, A. A., “Low Stress Packaging of a Micromachined Accelerometer”, IEEE Transactions on Electronics Packaging Manufacturing, vol. 24, núm. 1, enero de 2001, pp. 18-25.

[7] Madou, M., Fundamentals of Microfabrication, CRC Press, Boca Raton, Fl., 1997.

[8] O’Connor, L. y Hutchinson, H., “Skycrapers in a Microworld”, Mechanical Engineering, vol. 122, núm. 3, marzo de 2000, pp. 64-67.

[9] National Research Council (NRC), Implications of Emerging Micro- and Nanotechnologies, Committee on Implications of Emerging Micro- and Nanotechnologies, The National Academies Press, Washington, D.C., 2002.

[10] Paula, G., “An Explosion in Microsystems Technology”, Mechanical Engineering, vol. 119, núm. 9, septiembre de 1997, pp.71-74.

[11] Tseng, A. A. y Mon, J-I., “NSF 2001 Workshop on Manufacturing of Micro-Electro Mechanical Systems”, en Proceedings of the 2001 NSF Design, Service, and Manufacturing Grantees and Research Conference, National Science Foundation, 2001.

[12] Sitio web: www.distronics.co.uk/technology.

[13] Sitio web: www.ee.washington.edu/conselec/CE/Kuhn/cdaudio.

[14] Sitio web: www.usbyte.com.

Comentarios

Publicar un comentario