DISPOSITIVOS Y ELEMENTOS QUE CONSTITUYEN LA PRENSA NEUMATICA

INTRODUCCIÓN

En este capítulo se describen tanto los elementos que constituyen la prensa, así como los dispositivos neumáticos ya manufacturados, que hacen funcionar la prensa. Todo tipo de prensa, independientemente del tipo forma o función, consiste básicamente de un bastidor, mesa de trabajo, elemento que transmite energía cinética, dispositivos de control, motor eléctrico y / o hidráulico.

En este caso se trata de una prensa neumática para la cual se requiere una instalación adecuada a la necesidad, es decir, toda instalación neumática requiere de un equipo motocompresor y una línea de alimentación además de dispositivos especiales requeridos para la limpieza, secado y lubricación del aire.

El equipo para accionar un pistón neumático o actuador, que en el presente caso es de doble efecto, está constituido principalmente por un motocompresor de un paso, que alimenta aire a una presión determinada. La preparación del aire exige equipos y dispositivos para la limpieza del aire, ya que no puede usarse el aire según sale del compresor. Las impurezas, tales como polvo de la contaminación atmosférica, pueden dañar sensiblemente la línea de conducción y todos los demás aditamentos neumáticos.

- Filtro de aire comprimido.

- Regulador de presión.

- Lubricador de aire comprimido.

La prensa tiene integrada una alarma, cuya señal auditiva está conectada a las dos válvulas distribuidoras con objeto de desactivar el mando y hacer regresar el vástago a su posición original. El temporizador junto con la alarma constituyen un tipo de control que sirve para determinar automáticamente el tiempo de actuación y regreso del vástago a su posición original.

Desde el punto de vista estructural, la prensa está armada con dos bastidores que pueden estar manufacturados en acero según código SAE 4320, una pequeña mesa de trabajo y dos soportes que fijan la prensa a los bastidores.

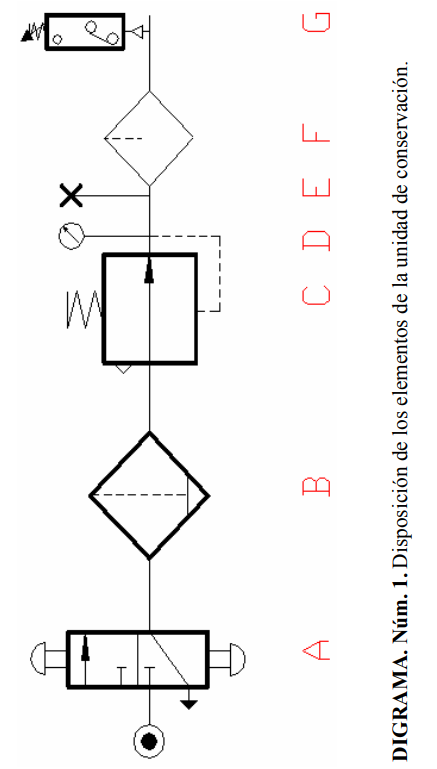

- A : Alimentación y válvula 3/2.

- B : Filtro con purga.

- C : Reductor de presión.

- D : Manómetro.

- E : Toma de aire sin lubricación.

- F : Lubricador.

- G : Presostato.

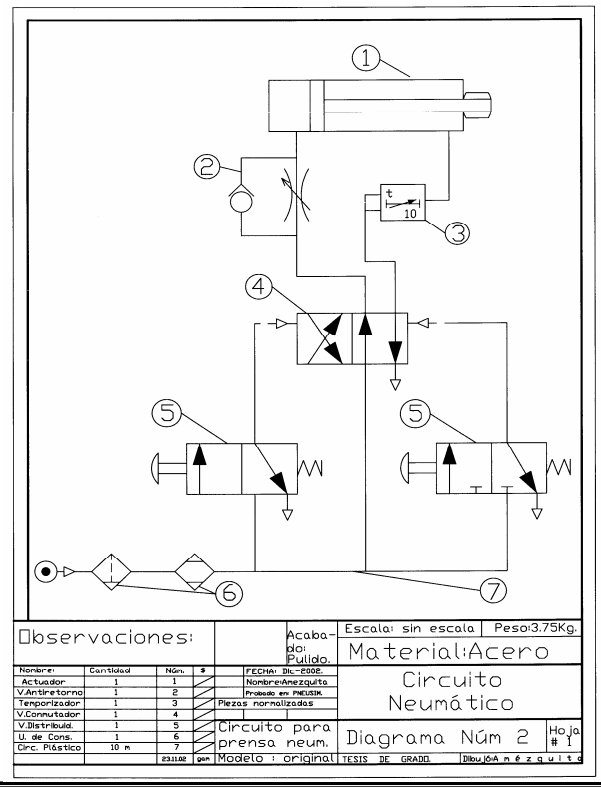

- Alimentación de aire y unidad de mantenimiento ( ya mencionado ).

- 2 Válvulas 3/2 con botón y regreso por resorte.

- 1 Válvula 4/2 piloteada neumáticamente.

- 1 Válvula regulable anti-retorno

- 1 Temporizador.

- Actuador doble efecto.

Este es el tipo de compresor más difundido actualmente. Es apropiado para comprimir a baja, media o alta presión. Su campo de trabajo se extiende desde unos 100 kPa. (1 bar) a varios miles de kPa (bar).

Los compresores de émbolo oscilante (Ver figura 2.1.) pueden refrigerarse por aire o por agua, según las prescripciones de trabajo las etapas que se precisan son:

Hasta 400 kPa (4 bar), una etapa

Hasta 1.500 kPa (15 bar), dos etapas

Más de 1.500 kPa (15 bar), tres etapas o más.

De una etapa, hasta 1.200 kPa (12bar)

De dos etapas, hasta 3.000 kPa (30 bar)

De tres etapas, hasta 22.000 kPa (220 bar)

UNIDAD DE MANTENIMIENTO.

La unidad de mantenimiento representa una combinación de los siguientes elementos:

Filtro de aire comprimidoRegulador de presiónLubricador de aire comprimido

Debe tenerse en cuenta los siguientes puntos:

a) El caudal total de aire en m3 /h es decisivo para la elección del tamaño de unidad. Si el caudal es demasiado grande, se produce en las unidades una caída de presión demasiado grande. Por eso, es imprescindible respetar los valores indicados por el fabricante.

b ) La presión de trabajo no debe sobre pasar el valor estipulado en la unidad, la temperatura no deberá ser tampoco superior a 50o C (valores máximos para recipientes de plásticos). La figura 2.2. se refiere a la unidad de mantenimiento.

El filtro tiene la misión de extraer del aire comprimido circulante todas las impurezas y el agua condensada.

Para entrar en el recipiente, el aire comprimido tiene que atravesar la chapa deflectora pero vista de ranuras directrices.

En el filtro sintetizado (ancho media de poros, 40 µm) sigue la depuración del aire comprimido.

Dicho filtro (4) separa otras partículas de suciedad. Debe ser substituido o limpiado de vez en cuando, según el grado de ensuciamiento del aire comprimido. El aire comprimido limpio pasa entonces por el regulador de presión y llega a la unidad de lubricación y de aquí a los consumidores.

La condensación acumulada en la parte inferior del recipiente (1) se deberá vaciar antes de que alcance la altura máxima admisible, a través del tornillo de purga. Si la cantidad que se condensa es grande, conviene montar una purga automática de agua.

Funcionamiento de la purga automática de agua.

El agua condensada es separada por el filtro. De vez en cuando hay que vaciar la purga, porque de lo contrario el agua será arrastrada por el aire comprimido hasta los elementos de mando. En la purga de agua mostrada en la figura 2.3. , el vaciado tiene lugar de forma automática.

El condensado del filtro llega a través del tubo de unión (1), a la cámara del flotador (3). A medida que aumenta el nivel del condensado, el flotador (2) sube y a una altura determinada abre, por medio de una palanca, una tobera (10). Por el taladro (9) pasa aire comprimido a la otra cámara y empuja la membrana (6) contra la válvula de purga (4). Esta abre el paso y el condensado puede salir por el taladro (7). El flotador (2) cierra de nuevo la tobera (10) a medida que disminuye el nivel del condensado. El aire restante escapa a la atmósfera por la tobera (5). La purga puede realizarse también de forma manual con el perno (8).

El regulador tiene la misión de mantener la presión de trabajo (secundaria) lo más constante posible, independientemente de las variaciones que sufra la presión de red (primaria) y del consumo de aire. La presión primaria siempre ha de ser mayor que la secundaria. Es regulada por la membrana (1) figura 2.3.b), que es sometida, por un lado, a la presión de trabajo, y por el otro a la fuerza de un resorte (2), ajustable por medio de un tornillo (3).

A medida que la presión de trabajo aumenta, la membrana actúa contra la fuerza del muelle. La sección de paso en el asiento de válvula (4) disminuye hasta que la válvula cierra el paso por completo. En otros términos, la presión es regulada por el caudal que circula.

Al tomar aire, la presión de trabajo disminuye y el muelle abre la válvula. La regulación de la presión de salida ajustada consiste, pues, en la apertura y cierre constantes de la válvula. Con el objeto de evitar oscilaciones, encima del platillo de válvula (6) hay dispuesto una amortiguador neumático o de muelle (5). La presión de trabajo se visualiza en un manómetro.

Cuando la presión secundaria aumenta demasiado, la membrana es empujada contra el muelle. Entonces se abre el orificio de escape en la parte central de la membrana y el aire puede salir a la atmósfera por los orificios de escape existentes en la caja. Regulador de presión sin orificio de escape En el comercio se encuentran válvulas de regulación de presión sin orificios de escape. Con estas válvulas no es posible evacuar el aire comprimido que se encuentra en las tuberías.

Funcionamiento: Ver Figura 2.4. a) y b).

Por medio de un tornillo de ajuste (2) se pretensa el muelle (8) solidario a la membrana (3). Según el ajuste del muelle (8), se abre más o menos el paso del lado primario al secundario. El vástago (6) con la membrana (5) se separa más o menos del asiento de junta.

Si no se toma aire comprimido del lado secundario, la presión aumenta y empuja la membrana (3) venciendo la fuerza del muelle (8). El muelle (7) empuja el vástago hacia abajo, y en el asiento se cierra el paso de aire. Sólo después de haber tomado aire del lado secundario, puede afluir de nuevo aire comprimido del lado primario.

El lubricador figura 2.5. tiene la misión de lubricar los elementos neumáticos en medida suficiente. El lubricante previene un desgaste prematuro de las piezas móviles, reduce el rozamiento y protege los elementos contra la corrosión.

La sección de flujo varía según la cantidad de aire que pasa y varía la caída de presión, o sea, varía la cantidad de aceite. En la parte superior del tubo elevador (4) se puede realizar otro ajuste de la cantidad de aceite, por medio de un tornillo.

Una determinada cantidad de aceite ejerce presión sobre el aceite que se encuentra en el depósito, a través de la válvula de retención (3).

El lubricador no trabaja hasta que la velocidad del flujo es suficientemente grande.

Por eso, hay que observar los valores de flujo que indique el fabricante.

El lubricador mostrado en la figura 2.5. anterior trabaja según el principio de Venturi.

VÁLVULAS

Según la norma [DIN 24300], la definición es:(6)Válvulas son dispositivos para controlar o regular el arranque, parada y sentido así como la presión o el flujo del medio de presión, impulsado por una bomba hidráulica, un compresor, una bomba de vacío o acumulado en un depósito. La denominación de válvula es de significado superior correspondiendo al uso internacional del idioma para todas las formas de construcción tales como válvulas de compuerta, válvulas de bola, válvulas de plato, grifos, etcétera.

La forma de construcción de una válvula es de una significación secundaria dentro de un equipo neumático; en él sólo importa la función que puede obtener de ella, la forma de accionamiento y el tamaño de la rosca de conexión; con está última característica queda determinado el paso correspondiente.

Las válvulas empleadas en Neumática sirven principalmente para controlar un proceso actuando sobre las magnitudes que intervienen en él. Para poder controlar, se necesita una energía de control con la que debe intentarse conseguir el mayor efecto posible con el gasto mínimo. La energía de control viene determinada por la forma de accionamiento de una válvula y puede conseguirse manualmente o por medios mecánicos, eléctricos, hidráulicos o neumáticos.

De acuerdo con la función que realizan, las válvulas neumáticas se clasifican en las siguientes grupos principales:

- Válvulas distribuidoras o de vías.

- Válvulas antirretorno o de bloqueo.

- Válvulas reguladoras de presión.

- Válvulas reguladoras de flujo o de velocidad.

Válvulas distribuidoras.

Estas válvulas influyen en el camino del aire comprimido (de manera preferente arranque, parada y sentido de paso).

Según el número de vías controladas se le llama válvula de dos vías, de tres vías, de cuatro vías o de múltiples vías. Como vías se consideran: la conexión de entrada de aire comprimido, conexión (es) de alimentación para el consumidor y orificios de purga (escape).

Los orificios de salida se consideran siempre como una sola vía controlada, aún cuando la válvula tenga varios de ellos. Los orificios de purga de una válvula neumática de vías se consideran siempre como una vía única controlada.

Características de las válvulas según la función.

Al grupo de las válvulas de dos vías pertenecen todas las llaves de paso, ya que éstas poseen un orificio de entrada (1.o vía) y otro de salida (2.o vía). En ellas, si la válvula está abierta, el aire comprimido puede circular libremente de izquierda a derecha o viceversa, ver figura 2.7. La conexión del aire comprimido (alimentación) se designa con la letra P.

Las tuberías de trabajo con letras mayúsculas en la secuencia A, B, C,... Los orificios de purga con R, S, T,.. Las tuberías de control o accionamiento con Z, Y, X,..

En las válvulas con reposición incorporada (por ejemplo con resorte) se llama posición de reposo a ala que adopta el elemento móvil de la válvula cuando ésta en reposo y no es accionada [definición según la norma DIN 24300].

Las válvulas de dos vías sólo figuran en aquellas partes de los equipos neumáticos donde no se precisa ninguna purga de un apartado conectado.

Vía: toma de la red (P) = alimentación.

Vía: Conducción al consumidor (A) = utilización.

Vía purga (R) = escape.

En la presentación simbólica, las conexiones (alimentaciones y escapes) se refieren a la posición de reposo, o, si no hay ninguna posición preferente se refieren a al posición de partida.

CONSTITUCIÓN DE LOS CILINDROS.

La fuerza ejercida por el aire comprimido anima al émbolo, en cilindros de doble efecto, a realizar un movimiento de traslación en los dos sentidos. Se dispone de una fuerza útil tanto en la ida como el retorno.

Constitución de los cilindros.

El cilindro de émbolo se compone de: tubo, tapa posterior (fondo) y tapa anterior con cojinete (manguito doble de copa), vástago, casquillo de cojinete y aro rascador; además, de piezas de unión y juntas.

El tubo cilíndrico (1) se fabrica en la mayoría de los casos de acero embutido sin costura. Para prolongar la duración de las juntas, la superficie interior del tubo debe someterse a un mecanizado de precisión (bruñido).

Para aplicaciones especiales, el tubo se construye de aluminio, latón o de tubo de acero con superficie de rodadura cromada. Estas ejecuciones especiales se emplean cuando los cilindros no se accionan con frecuencia o para protegerlos de influencias corrosivas.

Para las tapas posterior de fondo (2) y anterior (3) se emplea preferentemente material de fundición (de aluminio o maleable). La fijación de ambas tapas en el tubo puede realizarse mediante tirantes, roscas o bridas.

El vástago (4) se fabrica preferentemente de acero bonificado. Este acero contiene un determinado porcentaje de cromo que lo protege de la corrosión. A deseo, el émbolo se somete a un tratamiento de temple. Su superficie se comprime en un proceso de rodado entre discos planos. La profundidad de rugosidad del vástago es de 1µm. En general , las roscas se laminan al objeto de prevenir el riesgo de roturas.

En cilindros hidráulicos debe emplearse un vástago cromado (con cromo duro) o templado.

Delante del casquillo de cojinete se encuentra un aro rascador (7). Este impide que entren partículas de polvo y suciedad en el interior del cilindro. Por eso, no se necesita emplear un fuelle.

El manguito doble de copa (8) sella completamente la cámara del cilindro.

Materia:

Perbutano para temperaturas entre -20o C y + 80o C

Vitón para temperaturas entre -20o C y + 190o C

Teflón para temperaturas entre -80o C y + 200o C

Los materiales que se mencionan se refieren al recubrimiento interno del cilindro neumático mediante los cuales se pueden resistir la temperaturas escritas.

Las juntas tóricas o anillos toroidales (9) se emplean para obturación estática, porque deben pretensarse, y esto causa pérdidas elevadas por fricción en aplicaciones dinámicas.

En el presente trabajo se usa un cilindro de doble efecto con sensores de fin de carrera integrados al cuerpo del actuador, a continuación se describe el cilindro de doble efecto

Los cilindros de doble efecto mostrado en la figura 2.11. se emplean especialmente en los casos en que el émbolo tiene que realizar una misión también al retornar a su posición inicial. En principio, la carrera de los cilindros no está limitada, pero hay que tener en cuenta el pandeo y doblado que puede sufrir el vástago salido. También este caso, sirve de empaquetadura los labios y émbolos de las membranas.

Cuando las masas que traslada un cilindro son grandes, al objeto de evitar un l aire comprimido se comprime más en la última parte de la cámara del 2 C choque brusco y daños se utiliza un sistema de amortiguación que entra en acción momentos antes de alcanzar el final de la carrera. Antes de alcanzar la posición final, un émbolo amortiguador corta la salida directa del aire a la exterior. En cambio, se dispone de una sección de escape muy pequeña, a menudo ajustable. Ver figura 2.12.

En un apartado se menciona las características de los cilindros de doble efecto.

Se presenta un diseño del diagrama neumático a utilizar.

BIBLIOGRAFÍA

1.- www.conacyt.com.mx (pagina web de la Comisión Nacional de la Ciencia y Tecnología).

2.- Indicadores de actividades científicas y tecnológicas. (Boletín informativo anual) Editorial. SEP-CONACYT México 1998 .

3.- www.t1msn.com

4.- Enciclopedia Moderna Larousse Volumen # 8 1998.

5.- Enciclopedia Técnica McGraw Hill Volumen # 2 1999.

6.- Procesos de Manufactura ( Versión SI ) Autores: B. H. Amstead / Ph. F. Ostwald / m. l. Begeman Editorial: C.E.C.S.A. 1990.

7.- Procesos para Ingenieria de Manufactura Autor: Leo Alting Editorial. AlfaOmega.

8.- Periódico “Reforma”, www.reforma.com Año 10 Número 3356, primera sección primera plana Sábado 22 de Febrero 2003

9.- Elementos de Máquinas Autores: V. Dobrovolski / K. Zablonski / A. Radchik / L. Erlij. Editorial: Mir 1980.

10.- Anuario de Producción Económica Editorial I.N.E.G.I. 2000.

11.- Anuario de Producción Económica Editorial I.N.E.G.I. 2000.

12.- Indicadores de actividades científicas y tecnológicas. (Boletín informativo anual) Editorial. SEP-CONACYT México 1998.

13.- Diccionario de Física Larousse 2001.

14.- www.sapiens.itgo.com

15.- Manual del Ingeniero Mecánico Autor: Hütte. Editorial: Reverte 1985.

16.- Manual de Compresores Autor: Richard w. Greene McGraw Hill 1999.

17.- Manual de Compresores Autor: Richard w. Greene McGraw Hill 1999.

18.- Manual de Compresores Autor: Richard w. Greene McGraw Hill 1999.

19.- Compressors Selection and Sizing Autor: Royce N. Brown Editorial: Gulf 1997.

20.- Apuntes de Neumática Avanzada Compañía SMC, International Training 2000.

21.- Dispositivos Neumáticos Autores: W. Deppert / K. Stoll Editorial Alfaomega-marcombo 2000.

22.- Introducción al Estudio del Elemento Finito en Ingenieria Autores: Chandrupatla / Belegunda Editorial: Prentice-Hall / Pearson.

23.- Enciclopedia Barsa Tomo # 3 Cuerpo de Redacción de la Enciclopedia Británica. Edición 2000.

24.- Problemas resueltos con autómatas programables Autores: Romera / Lorite y Montoro Editorial: Paraninfo 1995.

25.- Enciclopedia Barsa Tomo # 3 Cuerpo de Redacción de la Enciclopedia Británica. Edición 2000. 26.- Wiring Manual Automation and Power distribution Autores: Company Moller 1st edition oct. 1997.

27.- Dispositivos Neumáticos Autores: W. Deppert / K. Stoll Editorial Alfaomega-marcombo 2000.

28.- Termodinámica Tomo I Yunus A Ҫengel / Michell A: Boles. McGraw Hill 1995.

29.- Selección y Aplicación de Motores Eléctricos J. Roldan Viloria. Editorial Alfaomega 2000.

30.- Termodinámica técnica Autores: V.A. Kirillin / V. V. Sichev / A. E. Sheindlin Editorial Mir

Comentarios

Publicar un comentario