INGENIERÍA DE MANUFACTURA

En esta parte final del libro se tratan los sistemas de apoyo a la manufactura, que constituyen el conjunto de procedimientos y sistemas utilizados por una compañía para resolver los problemas técnicos y logísticos que se encuentran en el proceso de planeación, los pedidos de material, el control de la producción y el aseguramiento de que los productos de la compañía satisfagan las especificaciones de calidad requeridos. La posición de los sistemas de apoyo a la manufactura en las operaciones globales de la compañía se ilustra en la figura 42.1. Al igual que en los sistemas de manufactura en la fábrica, los sistemas de apoyo a la manufactura incluyen personas. Éstas hacen que los sistemas funcionen. A diferencia de los sistemas de manufactura en la fábrica, la mayoría de los sistemas de apoyo no tienen contacto directo con el producto durante su procesamiento y ensamble. En vez de esto, planean y controlan las actividades en la fábrica para asegurar que los productos se terminen y se entreguen al cliente a tiempo, en las cantidades correctas y con los estándares de calidad más altos.El sistema de control de calidad es uno de los sistemas de apoyo a la manufactura, pero también consiste en instalaciones que se localizan en la fábrica, equipo de inspección usado para medir y calibrar los materiales en proceso y los productos que se están ensamblando. El sistema de control de calidad se cubre en dos capítulos: el capítulo 44 sobre control de calidad y el 45 sobre medición e inspección. Otros sistemas de apoyo a la manufactura que se estudian en esta parte del libro son la planeación y el control de la producción, en el capítulo 43, y la ingeniería de manufactura, que se cubre en este capítulo.

La ingeniería de manufactura es una función que realiza el personal técnico, y está relacionada con la planeación de los procesos de manufactura para la producción económica de productos de alta calidad. Su papel principal consiste en preparar la transición del producto desde las especificaciones de diseño hasta la manufactura de un producto físico.

Su propósito general es optimizar la manufactura dentro de una organización particular. El ámbito de la ingeniería de manufactura incluye muchas actividades y responsabilidades que dependen del tipo de operaciones de producción que realiza la organización particular. Entre las actividades usuales están las siguientes:

- Planeación de procesos. Como lo sugiere la definición, ésta es la principal actividad de la ingeniería de manufactura. La planeación de procesos incluye: a) decidir qué procesos y métodos deben usarse y en qué secuencia, b) determinar los requerimientos de habilitación de herramientas, c) seleccionar el equipo y los sistemas de producción y d) estimar los costos de producción para los procesos, la habilitación de herramientas y los equipos seleccionados.

- Solución de problemas y mejora continua. La ingeniería de manufactura proporciona personal de apoyo a los departamentos operativos (fabricación de piezas y ensamble de productos) para resolver problemas técnicos de producción. También debe poner en práctica esfuerzos continuos para reducir los costos de producción, aumentar la productividad y mejorar la calidad de los productos.

- Diseño para la manufacturabilidad. En esta función, que cronológicamente se encuentra antes que las otras dos, los ingenieros en manufactura sirven como consejeros de manufacturabilidad para los diseñadores del producto. El objetivo es crear diseños que no sólo cumplan requerimientos funcionales y de rendimiento, sino que también puedan producirse a costos razonables, con un mínimo de problemas técnicos, con la mayor calidad y en el menor tiempo posible.

PLANEACIÓN DE PROCESOS

La planeación de procesos implica determinar los procesos de manufactura más adecuados y el orden en el cual deben realizarse para producir una pieza o producto determinados, que se especifican en la ingeniería de diseño. Si es un producto ensamblado, la planeación de procesos debe definir la secuencia apropiada de los pasos de ensamble. El plan de proceso debe ejecutarse dentro de las limitaciones impuestas por el equipo de procesamiento disponible y la capacidad productiva de la fábrica. Las piezas o subensambles que no pueden hacerse en forma interna deben comprarse a proveedores externos. En algunos casos, los artículos que pueden producirse en forma interna se deben adquirir con vendedores externos por razones económicas o de otro tipo.

Planeación tradicional de procesos

Tradicionalmente, la planeación de procesos es realizada por ingenieros en manufactura que conocen los procesos particulares que se usan en la fábrica y son capaces de leer dibujos de ingeniería. Con base en su conocimiento, capacidad y experiencia, llevan a cabo los pasos de procesamiento que se requieren en la secuencia más lógica para hacer cada pieza. En la tabla 42.1 se enlistan varios detalles y decisiones que por lo general se incluyen dentro del ámbito de la planeación de procesos. Con frecuencia, algunos de estos detalles se delegan a especialistas, como diseñadores de herramientas; pero la responsable por dichos detalles es la ingeniería de manufactura.

Planeación de procesos para piezas Los procesos necesarios para manufacturar una pieza específica se determinan en gran parte por el material con que se fabrica la pieza. El diseñador del producto selecciona el material con base en los requerimientos funcionales. Una vez seleccionado el material, la elección de los procesos posibles se delimita considerablemente. En el análisis de los materiales para ingeniería se proporcionan guías para el procesamiento de cuatro grupos de materiales: metales (sección 6.5), cerámicos (sección 7.6), polímeros (sección 8.5) y materiales compuestos (sección 9.5).

Una secuencia típica de procesamiento para fabricar una pieza separada consiste en: 1) un proceso básico, 2) uno o más procesos secundarios, 3) operaciones para mejorar las propiedades físicas y 4) operaciones de terminado, esta secuencia se ilustra en la figura 42.2. Los procesos básicos y secundarios son de formado (sección 1.3.1) que alteran la forma de la pieza de trabajo. Un proceso básico establece la configuración geométrica inicial de la pieza. Entre ellos están la fundición de metales, el forjado y el laminado de hojas metálicas. En la mayoría de los casos, la geometría inicial debe refinarse mediante una serie de procesos secundarios. Estas operaciones transforman la forma básica en la configuración geométrica final. Hay una correlación entre los procesos secundarios que podrían usarse y el proceso básico que proporciona la forma inicial. Por ejemplo, cuando el proceso básico es el fundido en arena o el forjado, generalmente los procesos secundarios son operaciones de maquinado. Cuando una laminadora produce tiras o rollos de lámina metálica, los procesos secundarios son operaciones de estampado, como el suajado, el perforado y el doblado. La selección de ciertos procesos básicos reduce la necesidad de procesos secundarios. Por ejemplo, si el proceso básico es el moldeado por inyección de plásticos, por lo general no se requieren operaciones secundarias, dado que con el moldeo se obtienen características geométricas detalladas con buena precisión en las dimensiones.

Después de las operaciones de formado, por lo general se realizan otras para mejorar las propiedades físicas y/o terminar el producto. Las operaciones para mejorar las propiedades incluyen el tratamiento térmico en componentes metálicos y cristalería. En muchos casos, las piezas no requieren estos pasos en su secuencia de procesamiento. Esto se indica por medio de la trayectoria de la flecha alternativa en la figura. Las operaciones de acabado son las últimas de la secuencia: por lo general proporcionan un recubrimiento en la superficie de la parte de trabajo (o ensambles). Entre estos procesos están la galvanoplastia y la pintura.

En algunos casos, después de los procesos de mejoramiento de propiedades se aplican operaciones secundarias adicionales antes de proceder al acabado, como lo sugiere el ciclo de retorno de la figura 42.2. Un ejemplo es una pieza maquinada que se endurece mediante tratamiento térmico. Antes de éste, la pieza se deja con un tamaño más grande de lo ideal para permitir la distorsión. Después del endurecimiento, se reducen al tamaño y tolerancia finales mediante acabado por esmerilado. Otro ejemplo, de nuevo en la fabricación de piezas metálicas, es cuando se usa el recocido para restablecer la ductilidad del metal después del trabajo en frío, para permitir una deformación posterior de la pieza de trabajo. En la tabla 42.2 se presentan algunas de las secuencias de procesamiento típicas para una variedad de materiales y procesos básicos.

Por lo general, la tarea del planificador de procesos empieza después de que el proceso básico ha producido la forma inicial de la pieza. Las piezas maquinadas empiezan como materia prima en barras, fundiciones o forjados, y con frecuencia los procesos básicos para estas formas iniciales son externos a la planta de fabricación. El estampado empieza como rollos o tiras de chapas metálicas adquiridos de otra fábrica. Éstas son las materias primas que proporcionan proveedores externos para los procesos secundarios y las operaciones posteriores que se realizarán en la fábrica. Los procesos más apropiados y el orden en el cual deben realizarse, se determinan con base en la capacidad, experiencia y juicio del planificador de procesos. En la tabla 42.3 se esquematizan algunas de las directrices y consideraciones que usan los planificadores de procesos para tomar estas decisiones.

La hoja de ruta El plan de proceso se prepara en un formato denominado hoja de ruta, de la que aparece un ejemplo en la figura 42.3 (algunas compañías usan otros nombres para esta forma). La hoja de ruta se llama así porque especifica la secuencia de operaciones y el equipo que visitará la pieza durante su producción. La hoja de ruta es al planificador de procesos lo que el dibujo de ingeniería es al diseñador del producto. Es un documento oficial que especifica los detalles del plan de procesos. La hoja de ruta debe incluir todas las operaciones de manufactura que se van a realizar en la pieza de trabajo, enlistadas en el orden conveniente en el que se van a realizar. Para cada operación, debe enlistarse lo siguiente: 1) una breve descripción de la operación, indicando el trabajo que se va a realizar, las superficies que se van a procesar ya indicadas en dibujo de la pieza y las dimensiones (y las tolerancias, si no están especificadas en el dibujo de la pieza) que se van a obtener; 2) el equipo en el cual se va a realizar el trabajo; y 3) cualquier tipo de herramientas requeridas, como dados, moldes, herramientas de corte, plantillas o sujetadores y medidores. Además, algunas compañías incluyen estándares de tiempo de ciclos, tiempos de preparación y otros datos en la hoja de ruta.

Además de la hoja de ruta, en ocasiones se prepara una hoja de operaciones más detallada para cada una de las actividades enlistadas en la ruta. Ésta la conserva el departamento donde se realiza la operación. Indica los detalles específicos de la operación, como las velocidades de corte, la alimentación, las herramientas y otras instrucciones útiles para el operador de las máquinas. En ocasiones también se incluyen diagramas para la preparación.

Además de su propósito principal, que consiste en especificar la secuencia y dirigir los procesos realizados en la pieza de trabajo, la hoja de ruta puede contener otra información útil para la compañía: 1) estándares de tiempo para cada operación, 2) tiempos de demora en la producción, 3) estimados de los costos de los productos, 4) cuándo deben realizarse inspecciones y 5) la identificación de las herramientas especiales que deben solicitarse.

Planeación de procesos para ensambles Para una producción baja, el ensamble se hace, por lo general, en estaciones de trabajo individuales y un operario o equipo de ellos realiza la tarea de ensamblar los elementos de trabajo para completar el producto. En la producción mediana y alta, por lo general el ensamble se realiza en líneas de producción (sección 41.2). En cualquier caso, hay un orden de precedencia en el cual debe realizarse el trabajo.

La planeación de procesos para el ensamble implica la preparación de las hojas de ensamble que deben seguirse. Para estaciones únicas, la documentación es similar a la hoja de ruta de procesamiento de la figura 42.3. Contiene una lista de los pasos de ensamble y el orden en que deben realizarse. Para la producción de líneas de ensamble, la planeación de procesos consiste en asignar elementos de trabajo a estaciones particulares a lo largo de la línea, un procedimiento denominado balanceo de línea (sección 41.2.1). En efecto, la línea de ensamble dirige las unidades de trabajo a estaciones individuales y la solución de balanceo de línea determina qué pasos de ensamble deben realizarse en cada estación. Igual que con la planeación de procesos para piezas individuales, deben determinarse las herramientas y soportes necesarios para obtener un elemento de trabajo de ensamble determinado y diseñarse una distribución del lugar de trabajo.

Decisión de hacer o comprar

Inevitablemente, surge la pregunta de si debe adquirirse una pieza con un proveedor externo o hacerse en forma interna. Primero, debe reconocerse que virtualmente todos los fabricantes adquieren sus materiales iniciales con proveedores. Un taller de maquinado compra materia prima en barras a un distribuidor de metales y piezas fundidas. Un moldeador de plásticos obtiene compuestos de moldeado de una compañía química. Una empresa de trabajo en prensa adquiere láminas metálicas de una laminadora. Muy pocas compañías tienen integradas verticalmente todas sus operaciones de producción desde la materia prima hasta el producto terminado.

Dado que una compañía compra al menos algunos de sus materiales iniciales, es razonable preguntarse si la compañía debe comprar las piezas que podrían hacerse en su propia fábrica. La respuesta a la pregunta es la decisión de hacer o comprar. Es muy probable que sea conveniente formular la misma pregunta para cada componente usado por la compañía.

El costo es el factor más importante para decidir si una pieza debe hacerse o adquirirse. Si el vendedor es significativamente más eficiente en los procesos requeridos para hacer el componente, es probable que el costo de producción interno sea mayor que el precio de adquisición, incluso cuando se incluyan las ganancias del vendedor. Por otra parte, si adquirir la pieza produce equipo inactivo en la fábrica, una aparente ventaja de costos para el vendedor puede ser una desventaja para la fábrica. Considere el siguiente ejemplo.

EJEMPLO 42.1 Comparación de costos por hacer o comprar

Suponga que el precio cotizado para cierto componente por un vendedor es de $8.00 por unidad, para 1000 unidades. La misma pieza hecha en la fábrica costaría $9.00. El desglose de costos en la alternativa de hacer es el siguiente:Solución: Aunque la cotización del vendedor parece favorecer la decisión de comprar, considérese el posible efecto en la fábrica si se decide aceptar la cotización. El costo fijo del equipo es un costo asignado, basado en una inversión que ya se ha hecho. Si el equipo se mantiene ocioso por la decisión de comprar la pieza, podría argumentarse que el costo fijo de $1.75 continúa, incluso si no se usa el equipo. En forma similar, el costo de gastos indirectos de $3.00 que consiste en el espacio de piso de la fábrica, la mano de obra indirecta y otros costos también continuará, incluso si se compra la pieza. Mediante este razonamiento, la decisión de adquirir podría costarle a la compañía hasta $8.00 $1.75 $3.00 $12.75 dólares por unidad si se produce un tiempo de inactividad en la fábrica con la máquina que se hubiera usado para hacer la pieza.

Por otro lado, si el equipo puede usarse para producir otros componentes para los cuales los precios internos son menores que las cotizaciones externas correspondientes, entonces la decisión de comprar tiene un buen sentido económico.

Planeación de procesos asistida por computadora

Durante las últimas dos décadas, ha surgido un considerable interés en la planeación de procesos asistida por computadora (CAPP, por sus siglas en inglés), la automatización de la función de planeación de procesos mediante sistemas de computadoras. Las personas con conocimientos especializados en los procesos de manufactura se retiran en forma gradual. Se necesita un enfoque alternativo para la planeación de procesos, y los sistemas CAPP proporcionan esta opción. Los sistemas de planeación de procesos asistidos por computadora están diseñados con base en uno de dos enfoques: sistemas de recuperación o sistemas generadores.

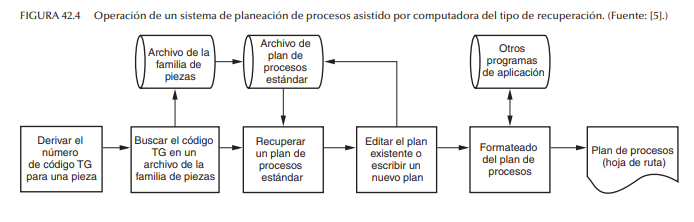

Sistemas CAPP de recuperación Los sistemas CAPP de recuperación, también conocidos como sistemas CAPP variables, se basan en la tecnología de grupos y en la clasificación y codificación de piezas (sección 40.1). En estos sistemas, en archivos de computadora se almacena un plan de procesos estándar para cada número de código de piezas. Los planes estándar se basan en los direccionamientos de piezas actuales que se usan en la fábrica o en un plan ideal preparado para cada familia. Los sistemas CAPP de recuperación operan como se indica en la figura 42.4. El usuario empieza por identificar el código TG del componente para el cual se va a determinar el plan de procesos. Se hace una búsqueda en el archivo de la familia de piezas, para determinar si existe una hoja de ruta estándar para el código de pieza determinado. Si el archivo contiene un plan de procesos para la pieza, se recupera y despliega para el usuario. El plan de procesos estándar se examina para determinar si se requieren modificaciones. Aunque la pieza nueva tenga el mismo número de código, podrían requerirse diferencias menores en los procesos para hacer la pieza. El plan estándar se edita en concordancia con lo anterior. La capacidad de alterar un plan de procesos existentes es la razón por la cual los sistemas CAPP de recuperación también se denominan sistemas variables.

Si el archivo no contiene un plan de procesos estándar para el número de código determinado, el usuario puede buscar el archivo de un número de código similar para el cual exista un funcionamiento estándar. Al editar el plan de procesos existente o al empezar desde cero, el usuario implanta el plan de procesos para la pieza nueva. Éste se convierte en el plan de procesos estándar para el número de código de la pieza nueva.

El paso final es el formateado de plan de procesos, el cual imprime la hoja de ruta en el formato conveniente. El formateador puede pedir otros programas de aplicación, para: determinar condiciones de corte para las operaciones de máquinas herramienta, calcular los tiempos estándar para operaciones de maquinado o calcular estimados de costos.

Sistemas CAPP generadores Éstos son una alternativa para los sistemas de recuperación. Más que recuperar y editar planes existentes de una base de datos, un sistema generador crea el plan de procesos usando procedimientos sistemáticos que puede aplicar un planificador humano. En un sistema CAPP completamente generador, la secuencia de procesos se planea sin asistencia humana y sin planes estándar predefinidos.

El diseño de un sistema CAPP generador es un problema en el campo de los sistemas expertos, una rama de la inteligencia artificial. Los sistemas expertos son programas de computadora capaces de solucionar problemas complejos que normalmente requieren una persona con años de educación y experiencia. La planeación de procesos se adapta a tal definición. Se requieren varios ingredientes en un sistema CAPP completamente generador:

1. Base de conocimientos. El conocimiento técnico de la manufactura y la lógica que usan los planificadores de procesos exitosos deben capturarse y codificarse en un programa de computadora. Un sistema experto aplicado a la planeación de procesos requiere el conocimiento y la lógica de las personas que planean los procesos para incorporarlas en una base de conocimientos. Después, los sistemas CAPP generadores usan la base de conocimientos para resolver problemas de planeación de procesos; esto es, para crear hojas de ruta.2. Descripción de piezas compatibles con computadoras. La planeación de procesos generadora requiere una descripción de la pieza compatible con una computadora. La descripción contiene todos los datos pertinentes necesarios para planear la secuencia de procesos. Dos descripciones posibles son: 1) el modelo geométrico de la pieza elaborado en un sistema gráfico computarizado durante el diseño del producto, o 2) un número de código de tecnología de grupos de la pieza que defina sus características en forma detallada.3. Motor de inferencia. Un sistema CAPP generador requiere la capacidad de aplicar la lógica de planeación y la identificación de los procesos que contiene la base de datos para una descripción de piezas dada. El sistema CAPP aplica su base de datos para resolver un problema específico al planear el proceso para una pieza nueva. En la tecnología de los sistemas expertos, este procedimiento de solución de problemas se denomina motor de inferencia. Usando su base de datos y su motor de inferencia, el sistema CAPP sintetiza un nuevo plan de procesos para cada pieza nueva que se le presenta.

Beneficios de la CAPP Entre los beneficios de este sistema se incluyen los siguientes: 1) la racionalización y la estandarización del proceso, la planeación automatizada produce planes de procesos más lógicos y consistentes que cuando se usa la planeación tradicional de procesos; 2) aumenta la productividad de los planificadores de procesos, el enfoque sistemático y la disponibilidad de planes de procesos estándar en los archivos de datos permiten al usuario generar una mayor cantidad de planes de procesos; 3) se reduce el tiempo para preparar planes de procesos; 4) mejora la legibilidad en comparación con las hojas de ruta preparadas en forma manual; y 5) capacidad de crear una interfaz en los programas CAPP con otros programas de aplicaciones, como para la estimación de costos, de estándares de trabajo y otros.

SOLUCIÓN DE PROBLEMAS Y MEJORA CONTINUA

En la manufactura surgen problemas que requieren un apoyo más allá del que normalmente hay disponible en la organización de una línea en los departamentos de producción. Proporcionar este apoyo técnico es una de las responsabilidades de la ingeniería de manufactura. Por lo general, los problemas son específicos para las tecnologías particulares de los procesos que se realizan en el departamento de ingeniería. En el maquinado, los problemas se relacionan con la selección de las herramientas de corte, los soportes que no funcionan adecuadamente, las piezas con condiciones que exceden la tolerancia o condiciones de corte que no son las óptimas. En el moldeado de plásticos, el problema puede ser exceso de rebabas, alta adhesividad de las piezas en los moldes u otros defectos que ocurren en una pieza moldeada. Estos problemas son técnicos y con frecuencia se requiere experiencia en ingeniería para solucionarlos.

En algunos casos, la solución de un problema técnico de manufactura puede requerir un cambio de diseño, por ejemplo, modificar la tolerancia de alguna dimensión de la pieza para eliminar una operación de acabado con esmerilado, al mismo tiempo que se obtiene funcionalidad en la pieza. La ingeniería de manufactura es responsable de generar la solución adecuada al problema y proponer el cambio en la ingeniería al departamento de diseño.

Una de las áreas susceptibles a ser mejoradas es la reducción de tiempos de preparación. Los procedimientos implícitos al cambiar de una preparación de producción a la siguiente (es decir, en la producción por lotes) consumen tiempo y son costosos. Los ingenieros de manufactura son responsables de analizar los procedimientos de cambios y encontrar las formas de reducir el tiempo para realizarlos. Algunos de los enfoques que se usan en la reducción de la preparación se describen en la sección 43.4.

Además de resolver problemas técnicos inmediatos (o como podría decirse “apagar incendios”), el departamento de ingeniería de manufactura también es responsable de proyectos de mejora continua. La mejora continua, llamada kaisen por los japoneses, significa buscar e instrumentar constantemente los modos de reducir costos, mejorar la calidad y aumentar la productividad en la manufactura. Se realiza un proyecto a la vez. Dependiendo del tipo de área que se analiza, puede implicar un equipo de proyecto cuyos integrantes incluyan no sólo a ingenieros en manufactura, sino también a otros miembros del personal, como diseñadores de productos, ingenieros de calidad y trabajadores de producción. Los proyectos se relacionan con: 1) reducción de costos, 2) mejoramiento de la calidad, 3) mejoramiento de la productividad, 4) reducción del tiempo de preparación, 5) reducción del tiempo de ciclo, 6) reducción del tiempo de manufactura y 7) mejora del diseño del producto para aumentar el rendimiento y el atractivo para el cliente.

INGENIERÍA CONCURRENTE Y DISEÑO PARA LA MANUFACTURABILIDAD

Gran parte de la función de planeación de procesos descrita en la sección 42.1 se anticipa con decisiones hechas en el diseño de productos. Las decisiones acerca del material, la configuración geométrica de piezas, las tolerancias, el acabado de superficies, el agrupamiento de piezas en subensambles y las técnicas de ensamble limitan la cantidad de procesos de manufactura que pueden usarse para hacer una pieza determinada. Si el ingeniero de producto diseña una pieza de aluminio fundida en arena con características que sólo pueden obtenerse mediante maquinado (por ejemplo, superficies planas con buenos acabados, tolerancias cerradas y orificios roscados), el planificador de procesos no tiene otra alternativa que especificar un fundido en arena, seguido por la secuencia necesaria de operaciones de maquinado. Si el diseñador de productos especifica un conjunto de estampados en láminas metálicas que se van a ensamblar mediante sujetadores roscados, el planificador de procesos debe establecer la serie de pasos de suajado, perforado y formado para fabricar los estampados y después ensamblarlos. En estos dos ejemplos, una pieza moldeada en plástico puede ser un diseño superior, tanto funcional como económicamente. Es importante que el ingeniero de manufactura actúe como un consejero para el ingeniero de diseño en cuestiones de capacidad de manufactura, debido a que este aspecto no sólo afecta los departamentos de producción sino también a la ingeniería del diseño. Un diseño de producto que es funcionalmente superior y al mismo tiempo puede producirse a un costo mínimo, representa la máxima promesa de éxito en el mercado. Las carreras exitosas en ingeniería de diseño se construyen sobre productos exitosos.

Algunos términos que se asocian frecuentemente con este intento de influir de manera favorable en la manufacturabilidad de un producto son el diseño para manufactura y el diseño para ensamble (DFM y DFA por sus siglas en inglés, respectivamente). Por supuesto, el DFM y el DFA están irremisiblemente acoplados, por lo que los llamaremos DFM/A. El ámbito de éste está expandido en algunas compañías para incluir no sólo aspectos de capacidad de manufactura sino también de comercialización, aplicación de pruebas, capacidad de servicio, de mantenimiento. Esta visión más amplia requiere aportaciones de muchos departamentos, además de las de diseño e ingeniería de manufactura. El enfoque se denomina ingeniería concurrente. Este análisis se divide en dos secciones: DFM/A e ingeniería concurrente. El DFM/A es un subconjunto de la ingeniería concurrente.

Diseño para manufactura y ensamble

El diseño para manufactura y ensamble es un enfoque para el diseño de productos que incluye sistemáticamente consideraciones sobre la manufacturabilidad y la ensamblabilidad en el diseño. El DFM/A incluye cambios organizacionales y principios y directrices de diseño.

Cambios organizacionales en el DFM/A Para implementar el DFM/A, una compañía debe hacer cambios en su estructura organizacional, ya sean formales o informales, con el fin de proporcionar una interacción más cercana y una mejor comunicación entre el personal de diseño y de manufactura. Con frecuencia, esto se consigue formando equipos de proyectos que consisten en diseñadores de productos, ingenieros de manufactura y otros especialistas (por ejemplo, ingenieros de calidad y científicos de materiales) para diseñar el producto. En algunas compañías, se exige que los ingenieros de diseño dediquen cierto tiempo de su carrera a la manufactura para conocer los problemas que se encuentran en la fabricación de las cosas. Otra posibilidad es asignar ingenieros de manufactura al departamento de diseño de productos, como consultores de tiempo completo.

Principios y directrices de diseño El DFM/A también incluye principios y directrices que indican cómo diseñar un producto determinado para una capacidad máxima de manufactura. Muchas de éstas son directrices de diseño universales, como las que se presentan en la tabla 42.5. Son reglas basadas en la experiencia que se aplican a casi cualquier situación de diseño de productos. Además, muchos principios del DFM/A se cubren en capítulos relacionados con procesos de manufactura específicos.

En ocasiones las directrices entran en conflicto. Por ejemplo, una indicación para el diseño de piezas es hacer la forma geométrica lo más sencilla posible. Sin embargo, en el diseño del ensamble, algunas veces son deseables características adicionales de piezas, para evitar el acoplamiento incorrecto de los componentes, así como combinar características de varios componentes ensamblados en una sola pieza para reducir el número de piezas y el tiempo de ensamble. En estos casos, el diseño para la manufactura de piezas entra en conflicto con el diseño para ensamble y debe encontrarse un punto de equilibrio que consiga el mejor balance entre los lados opuestos del conflicto.

Otras directrices son específicas para una empresa determinada, debido a su capacidad de manufactura particular en relación con sus competidores. Estas capacidades tecnológicas destacables son la suma de las instalaciones con las que cuenta la compañía y de los procesos de manufactura, la competencia técnica de su personal de ingeniería y la capacidad de su fuerza de trabajo. Esto significa que si la organización tiene un excelente equipo de diseño en cierta línea de productos, esta excelencia debe explotarse en la estrategia de desarrollo de productos de la empresa. Significa que la compañía debe diseñar piezas que utilicen los procesos de manufactura con los que cuenta. Significa que si el personal técnico de la organización es especialmente bueno en el diseño de hardware para automatización, debe explotarse esta especialidad en su estrategia general de manufactura. Con frecuencia, una notable competencia tecnológica en la manufactura proporciona más ventajas que una buena capacidad en el diseño de productos. Los competidores pueden usar ingeniería inversa en un producto recién introducido al mercado para conocer secretos que requirieron mucho esfuerzo para crearse. Casi siempre los secretos de procesamiento son más difíciles de descubrir.

Entre los beneficios que se citan de manera típica para el DFM/A están: 1) menor tiempo para llevar el producto al mercado, 2) una transición sin dificultades hacia la producción, 3) menos componentes en el producto final, 4) ensamble más sencillo, 5) menores costos de producción, 6) mayor calidad de productos y 7) mayor satisfacción de los clientes [1], [2].

La ingeniería concurrente se refiere a un enfoque para el diseño de productos en el cual las compañías intentan reducir el tiempo que se requiere para llevar un nuevo producto al mercado, integrando ingeniería de diseño, ingeniería de manufactura y otras funciones en la compañía. El enfoque tradicional para lanzar un nuevo producto tiende a separar las dos funciones, como se ilustra en la figura 42.5a). El área de diseño de productos crea el nuevo diseño, en ocasiones sin tomar mucho en cuenta la capacidad de manufactura que posee la organización. Hay poca interacción entre los ingenieros de diseño y los de manufactura que podrían brindar consejo sobre estas capacidades y cómo podría alterarse el diseño de productos para integrarla. Es como si existiera un muro entre las dos funciones; cuando la ingeniería de diseño completa su trabajo, lanza los dibujos y especificaciones sobre el muro para que pueda comenzar la planeación del proceso.

En una compañía que practica la ingeniería concurrente (también conocida como ingeniería simultánea), la planeación de manufactura empieza cuando el diseño de producto se está creando, como se muestra en la figura 42.5b). La ingeniería de manufactura se involucra muy pronto en el ciclo de desarrollo del producto. Además, también implica otras funciones, como el servicio en campo, la ingeniería de calidad, los departamentos de manufactura, los vendedores que abastecen los componentes importantes y en algunos casos los clientes que usarán el producto. Todas estas funciones pueden contribuir a un diseño de producto que no sólo funcione bien, sino que también sea fácil de fabricar, ensamblar, revisar, probar, recibir servicio, recibir mantenimiento, que esté libre de defectos y sea seguro. Todos los puntos de vista se combinan desde las etapas iniciales para diseñar un producto de alta calidad que produzca la satisfacción de los clientes. Debe haber una inclusión rápida en lugar de conducir un procedimiento en el que se revise el diseño al final y se sugieren cambios después de que es demasiado tarde para integrarlos en forma conveniente; de esta manera, el ciclo total de desarrollo de productos se reduce sustancialmente.

La ingeniería concurrente tiene varios ingredientes: 1) diseño para manufactura y ensamble, 2) diseño para la calidad, 3) diseño para el ciclo de vida y 4) diseño para el costo. Además, se requieren ciertas tecnologías de habilitación para facilitar estos enfoques en la compañía. Estas tecnologías incluyen el diseño y la manufactura asistidos por computadora (CAD/CAM), el correo electrónico (e-mail), Internet y la creación rápida de prototipos.

El diseño para el ciclo de vida se refiere al producto después que se ha fabricado. En muchos casos, un producto puede implicar un costo significativo para el cliente, más allá del precio de compra. Estos costos incluyen la instalación, el mantenimiento y la reparación, las piezas de repuesto, las actualizaciones futuras del producto, la seguridad durante la operación y la disposición del producto al final de su vida útil. Para el cliente, el precio pagado por el producto puede ser una pequeña parte de su costo total cuando se incluyen los costos del ciclo de vida. Algunos clientes (por ejemplo, el gobierno federal) consideran los costos del ciclo de vida en sus decisiones de compra. A menudo, los fabricantes deben incluir contratos de servicio que limitan la vulnerabilidad del cliente al mantenimiento fuera de control y los costos de servicio. En estos casos, deben incluirse estimados exactos de los costos del ciclo de vida en el costo total del producto.

El costo de un producto es un factor importante para determinar su éxito comercial. El costo afecta el precio que se cobra por el producto y el beneficio que se obtiene de él. El diseño para el costo del producto se refiere a los esfuerzos de una compañía por identificar el impacto de las decisiones de diseño sobre los costos generales de los productos y por controlar éstos mediante un diseño óptimo. Muchas de las directrices del DFM/A se dirigen a reducirlo. Con frecuencia es útil que una compañía desarrolle un modelo de costos del producto para predecir cómo afectarían las alternativas de diseño a los costos de materiales, manufactura e inspección.

REFERENCIAS

[1] Bakerjian, R. y Mitchell, P. Tool and Manufacturing Engineers Handbook, 4a. ed., vol. VI. Design for Manufacturability. Society of Manufacturing Engineers, Dearborn, Mich., 1992.

[2] Chang, C-H. y Melkanoff, M. A. NC Machine Programming and Software Design, 3a. ed. Prentice-Hall, Inc., Upper Saddle River, N.J., 2005.

[3] Eary, D. F., y Johnson. G. E. Process Engineering for Manufacturing. Prentice-Hall, Inc., Englewood Cliffs, N.J., 1962.

[4] Groover. M. P. y Zimmers. E. W., Jr. CAD/CAM: ComputerAided Design and Manufacturing. Prentice-Hall, Englewood Cliffs, N.J., 1984.

[5] Groover, M. P. Automation, Production Systems, and Computer Integrated Manufacturing, 2a. ed. Prentice-Hall, Upper Saddle River, N.J., 2001.

[6] Kane, G. E. “The Role of the Manufacturing Engineer.” Technical Paper MM70-222. Society of Manufacturing Engineers, Dearborn, Mich., 1970.

[7] Koenig, D. T. Manufacturing Engineering. Hemisphere Publishing Corporation (Harper & Row, Publishers, Inc.). Washington, D.C., 1987.

[8] Kusiak. A. (ed.). Concurrent Engineering. John Wiley & Sons, Inc., Nueva York, 1993.

[9] Martin, J. M. “The Final Piece of the Puzzle.” Manufacturing Engineering, septiembre de 1988, pp. 46-51.

[10] Nevins, J. L., y Whitney, D. E. (eds.). Concurrent Design of Products and Processes. McGraw-Hill, Nueva York, 1989.

[11] Tanner, J P. Manufacturing Engineering. Marcel Dekker, Inc., Nueva York, 1985.

[12] Usher, J. M., Roy, U. y Parsaei, H. R. (eds.). Integrated Product and Process Development. John Wiley & Sons, Inc., Nueva York, 1998.

[13] Veilleux, R. F. y Petro, L. W. Tool and Manufacturing Engineers Handbook, 4a. ed., vol. V, Manufacturing Management. Society of Manufacturing Engineers, Dearborn, Mich., 1988.

Comentarios

Publicar un comentario