LA IMPORTANCIA DE LA

ADMINISTRACIÓN PARA

LA MANUFACTURA

ESBELTA

Administración visual

Que es la administración visual

Método gerencial eficaz para suministrar información del área de trabajo de una manera claramente visible, tales como piezas de trabajo productos defectuosos, herramientas, maquinas tanto como a trabajadores como a gerentes de tal modo que todas las personas comprendan la condición actual de las operaciones, como ayuda para que las personas identifiquen con rapidez una irregularidad en el proceso.(8)

Señalización

La señalización está íntimamente relacionada con los procesos de estandarización. Un control visual es un estándar representado mediante un elemento gráfico o físico, de color o numérico y muy fácil de ver. La estandarización se transforma en gráficos y estos se convierten en controles visuales. Cuando sucede esto, sólo hay un sitio para cada trabajo, esto permite, que haya un orden para que las actividades laborales que se realicen den los mejores resultados.

La señalización se utiliza para agilizar la información como:

- Sitio donde se encuentran los elementos;

- Frecuencia de lubricación de un equipo, tipo de lubricante y sitio donde aplicarlo;

- Estándares sugeridos para cada una de las actividades que se deben realizar en un equipo o proceso de trabajo;

- Dónde ubicar el material en proceso, producto final y si existe, productos defectuosos;

- Sitio donde deben ubicarse los elementos de aseo, limpieza y residuos clasificados;

- Sentido de giro de motores;

- Conexiones eléctricas;

- Sentido de giro de botones de actuación, válvulas y actuadores;

- Flujo del líquido en una tubería, marcación de esta, etc.;

- Franjas de operación de manómetros (estándares);

- Dónde ubicar la calculadora, carpetas bolígrafos, lápices en el sitio de trabajo.

Indicador visual (Andon)

Término japonés para alarma, indicador visual o señal, utilizado para mostrar el estado de producción, utiliza señales de audio y visuales. Es un despliegue de luces o señales luminosas en un tablero que indican las condiciones de trabajo en el piso de producción dentro del área de trabajo, el color indica el tipo de problema o condiciones de trabajo. Andon significa ¡AYUDA!

El Andon, puede consistir en una serie de lámparas en cada proceso o un tablero de lámparas que cubren un área entera de la producción. El Andon, será activado mediante una cuerda o un botón de empuje por el operador. Un Andon en una línea automatizada, se puede interconectar con las máquinas para llamar la atención. Entonces Andon es una herramienta usada para fortalecer la calidad en los procesos.

Si un problema ocurre, la tabla Andon se iluminará para señalar al supervisor que la estación de trabajo está en problemas. Una melodía se usa junto con la tabla de Andon para proporcionar un signo audible para ayudar al supervisor a comprender que hay un problema en su área de trabajo, una vez que el supervisor evalúa el problema o la falla, se toma la mejor decisión para corregir el problema.

Los colores usados son:

- Rojo: Máquina descompuesta;

- Azul: Pieza defectuosa;

- Blanco : Fin de lote de producción;

- Amarillo: Esperando por cambio de modelo;

- Verde: Falta de material;

- No luz: Sistema operando normalmente.

Anuncio visual

Es un método para comunicar visualmente la información importante acerca de:

- Ambiente de trabajo;

- Seguridad;

- Operaciones;

- Almacenamiento;

- Calidad;

- Equipo.

¿Por que utilizar señales visuales? Porque hay que implementar indicadores de localización para promover el éxito de las áreas de trabajo, después se comparte esta información con todas las demás áreas, para mejorar su funcionamiento. Esta señalización permite conocer de manera inmediata los problemas para solucionarlos.

Tipos de señalización visual

Los tipos de señalización visual pueden ser de:

- Indicadores de localización y letreros; Hojas de verificación (hoja de instrucción e inspección);

- Hojas de operación, ajuste y proceso;

- Tablero de ayudas visuales;

- Tableros de estados (QCDS: calidad, costo, entrega, seguridad);

- Tableros informativos y exhibidores de productos;

- Alertas alarmas, otros.

Señales de localización

Las señales de localización se utilizan para administrar correctamente el área de trabajo por ejemplo: donde, cuanto y que producto se debe producir. Estos son los primeros puntos de señales que se deben implementar.

Reportes visuales

Los problemas deben hacerse visibles en el área de trabajo, si no puede detectarse una anomalía, nadie puede manejar el proceso. Por tanto, el principio de la gerencia visual consiste en destacar los problemas, ejemplo: si un troquel roto de la prensa llegara a tener productos defectuosos y nadie logra verlos, pronto se tendrá una montaña de productos defectuosos, sin embargo una máquina equipada con mecanismos Poka Yoke se detendrá en el momento que se genere un producto defectuoso. La detección de la máquina hace visible el problema, esto es gerencia visual o transparente, al hacer visibles las anomalías a todos los empleados, gerentes, supervisores, trabajadores de manera que pueda iniciarse una acción correctiva.(9)

Mapeo e ingeniería de procesos

1. Definiciones y símbolos para el mapeo de procesos;

2. Mapeo de procesos (antes, actual, futuro);

3. Establecimiento de procesos rediseñados;

4. Aplicación a la reducción de tiempos de ciclo (análisis de tiempos y movimientos).

Mapeo e ingeniería de procesos

Es una técnica para examinar el proceso y determinar adónde y porqué ocurren

fallas importantes. El mapeo de un proceso es el primer paso a realizar antes de

evaluarlo.

Iconos comunes para un diagrama de flujo de proceso

Mapeo de procesos (actual, ideas y futuro)

El sistema de distribución, almacenaje, producción etc., debe estar de acuerdo a la demanda del producto, para evitar inventarios innecesarios, desperdicio de tiempos y movimientos, obteniendo una reducción de costos en la actividad laboral con una mejora continua que permita satisfacer de mejor manera la necesidad del cliente.

Definición de los objetivos. Se tienen que describir puntualmente los objetivos para hacer la directriz que se enumera a continuación.

- Establecer el proceso actual expresado en el mapeo real;

- Detectar las áreas de oportunidad para mejora del proceso;

- En el mapeo deseado deberá referirse a todas las áreas de oportunidades.

Mapeo de valor actual de proceso: Representado como un esquema del flujo de proceso real y detallado para la manufactura de un producto desde que el cliente coloca su pedido, hasta que el producto llega a sus manos, pasando por cada punto desde la logística, compras y proveedores de materias primas, producción, procesos, almacenajes, transportes donde cada persona de la planta tiene un tiempo específico de intervención para realizar dichas actividades, determinando cual es el tiempo de entrega total del producto, cuanto personal interviene y cual es el valor agregado para lograr la manufactura del producto. Mapeo de valor ideas de proceso: Una vez desarrollado el mapa de valor actual, en este mismo se colocaran todas las ideas, problemas, tiempos muertos etc., que ayudaran al proceso a eliminar desperdicios o valor no agregado durante el proceso, con el objetivo de solo tratar de utilizar el valor agregado durante toda la cadena de proceso.

Mapeo de valor futuro de proceso: Mediante un esquema modificado del flujo de proceso, se representara cual será el futuro flujo de proceso para la manufactura, determinando, que y cuales serán los recursos a utilizar, así como los eventos kaizen a realizar para alcanzar los objetivos e indicar cual será el nuevo tiempo de manufactura del producto, así como que porcentaje de valor agregado a lograr.

Establecimiento de procesos rediseñados

Como extremo ideal, se puede establecer una metodología de "papel en blanco", en la que se reinventa toda la estructura y funcionamiento del proceso o de la organización. Se mantienen los objetivos y estrategias básicas del negocio, pero se adopta una libertad total de ideas. Esta metodología se puede restringir aprovechando en mayor o menor medida los procesos ya existentes, haciéndose así un rediseño parcial del proceso.

En cualquiera de los casos, la reingeniería de procesos crea cambios directos y radicales que requieren unas circunstancias en la organización para adoptarse con éxito:

- Sensibilización al cambio;

- Planeación estratégica;

- Automatización;

- Gestión de calidad total;

- Reestructuración organizacional;

- Mejora continua “Kaizen”;

- Valores compartidos;

- Perspectiva individual;

- Comportamiento en el lugar de trabajo;

- Resultados finales.

Rediseño de los procesos

A continuación se presentan algunas características comunes de procesos renovados mediante reingeniería.Varios procesos se combinan en uno. La característica más común y básica de los procesos rediseñados es que desaparece el trabajo en serie, es decir, muchos procesos o tareas que antes eran distintos se integran y comprimen en uno solo. Sin embargo, no siempre es posible comprimir todos los pasos de un proceso en uno solo, o que este sea ejecutado por una sola persona. En otros casos, puede no resultar práctico enseñarle a una sola persona todas las destrezas que necesitaría para ejecutar la totalidad del proceso.

Los beneficios de los procesos integrados eliminan pasos laterales, lo que significa acabar con errores, demoras y repeticiones. Asimismo, reducen costos indirectos de administración, dado que los empleados encargados del proceso asumen la responsabilidad de ver que los requisitos del cliente se satisfagan a tiempo y sin defectos. Adicionalmente, la compañía estimula a estos empleados para que encuentren formas innovadoras y creativas de reducir continuamente el tiempo del ciclo y los costos, y producir al mismo tiempo un producto o servicio libre de defectos. Otro beneficio es un mejor control, pues como los procesos integrados necesitan menos personas, se facilita la asignación de responsabilidad y el seguimiento del desempeño.

Los trabajadores toman decisiones

En lugar de separar la toma de decisiones del trabajo real, la toma de decisiones se convierte en parte del trabajo. Ello implica, comprimir verticalmente la organización, de manera que los trabajadores ya no tengan que acudir al nivel jerárquico superior y tomen sus propias decisiones. Entre los beneficios de comprimir el trabajo tanto vertical como horizontalmente se cuentan: Menos demoras, costos indirectos más bajos, mejor reacción de la clientela y más facultades para los trabajadores.

Los pasos del proceso se ejecutan en orden natural Los procesos rediseñados están libres de la tiranía de secuencias rectilíneas: se puede explotar la ejecución simultánea de tareas sobre secuencias artificiales impuestas por la linealidad en los procesos. En los procesos rediseñados, el trabajo es secuenciado en función de lo que realmente es necesario hacerse antes o después.

El "desnivelación" de los procesos los acelera en dos formas: Primera: muchas tareas se hacen simultáneamente. Segunda: reduciendo el tiempo que transcurre entre los primeros y los últimos pasos de un proceso, se reduce el esquema de cambios mayores que podrían volver obsoleto el trabajo anterior o hacer el trabajo posterior incompatible con el anterior. Las organizaciones logran con ello menos repeticiones de trabajo, que es otra fuente de demoras.

Los trabajos tienen múltiples versiones

Esto se conoce como el fin de la estandarización. Significa terminar con los tradicionales procesos únicos para todas las situaciones, los cuales son generalmente muy complejos, pues tienen que incorporar procedimientos especiales y excepciones para tomar en cuenta una gran variedad de situaciones. En cambio, un proceso de múltiples versiones es claro y sencillo porque cada versión sólo necesita aplicarse a los casos para los cuales es apropiada. No hay casos especiales ni excepciones.

El trabajo se realiza en el sitio razonable Gran parte del trabajo que se hace en las empresas, consiste en integrar partes del trabajo relacionadas entre sí y realizadas por unidades independientes. El cliente de un proceso puede ejecutar parte del proceso o todo el proceso, a fin de eliminar los pases laterales y los costos indirectos.

Después de la reingeniería, la correspondencia entre los procesos y organizaciones puede parecer muy distinta a lo que era antes, al reubicarse el trabajo en unidades organizacionales, para mejorar el desempeño global del proceso.

Se reducen las verificaciones y los controles

Los procesos rediseñados hacen uso de controles solamente hasta donde se justifican económicamente. Los procesos tradicionales están repletos de pasos de verificación y control que no agregan valor, pero que se incluyen para asegurar que nadie abuse del proceso.

Los procesos rediseñados muestran un enfoque más equilibrado. En lugar de verificar estrictamente el trabajo a medida que se realiza, se tienen controles globales o diferidos. Estos sistemas están diseñados para tolerar abusos moderados o limitados, demorando el punto en el que el abuso se detecta o examinando patrones colectivos en lugar de casos individuales.

Sin embargo, los sistemas rediseñados de control compensan con creces cualquier posible aumento de abusos con la dramática disminución de costos y otras trabas relacionadas con el control mismo.

La conciliación se minimiza

Se disminuyen los puntos de contacto externo que tiene un proceso, y con ello, se reducen las posibilidades de que se reciba información incompatible que requiere de conciliación.

Un gerente de caso ofrece un solo punto de contacto

Este personaje aparece frecuentemente en procesos rediseñados, cuando los pasos del proceso son tan complejos o están tan dispersos que es imposible integrarlos en una sola persona o incluso en un pequeño grupo. El gerente de caso, funge como un "defensor de oficio" del cliente, responde a las preguntas y dudas del cliente y resuelve sus problemas. Por lo tanto, el gerente de caso, cuenta con acceso a todos los sistemas de información que utilizan las personas que realizan el trabajo y tiene la capacidad para ponerse en contacto con ellas, hacerles preguntas y solicitarles ayuda cuando sea necesario.

Prevalecen operaciones híbridas centralizadas-descentralizadas, por lo que las empresas que han rediseñado sus procesos tienen la capacidad de combinar las ventajas de la centralización con las de la descentralización en un mismo proceso. Apoyadas por la informática, estas empresas pueden funcionar como si las distintas unidades fueran completamente autónomas, y al mismo tiempo, la organización disfruta de las economías de escala que crea la centralización.

Cambian las unidades de trabajo: de departamentos funcionales a equipos de proceso. En cierto modo lo que se hace es volver a reunir a un grupo de trabajadores que habían sido separados artificialmente por la organización. Cuando se vuelven a juntar se llaman equipos de proceso. En síntesis, un equipo de proceso es una unidad que se reúne naturalmente para completar todo un trabajo.

Los procesos cambian: de tareas simples a trabajo multidimensional. Los trabajadores de equipos de proceso son responsables colectivamente de los resultados del proceso, más que individualmente responsables de una tarea, tienen un oficio distinto. Comparten con sus colegas de equipo, la responsabilidad conjunta del rendimiento del proceso total, no sólo de una pequeña parte de él.

Aunque no todos los miembros del equipo realizan exactamente el mismo trabajo, la línea divisoria entre ellos se desdibuja. Todos los miembros del equipo tienen por lo menos algún conocimiento básico de todos los pasos del proceso, y probablemente realizan varios de ellos. Además todo lo que hace el individuo lleva el sello de una apreciación del proceso en forma global.

Cuando el trabajo se vuelve multidimensional, también se vuelve más sustantivo. La reingeniería no sólo elimina el desperdicio sino también el trabajo que no agrega valor. La mayor parte de la verificación, la espera, la conciliación, el control y el seguimiento trabajo improductivo que existe por causa de las fronteras que hay en una empresa y para compensar la fragmentación de un proceso se eliminan con la reingeniería, lo cual significa que la gente destinará más tiempo a hacer su trabajo real. Después de la reingeniería, no hay eso de "dominar un oficio"; el oficio crece a medida que crecen la pericia y la experiencia del trabajador.

El papel del trabajador cambia de controlador a administrador. Confía en los equipos la responsabilidad de completar un proceso total, necesariamente tiene que otorgarles también la autoridad para tomar las medidas conducentes. Los equipos, sean de una persona o de varias, que realizan trabajo orientado al proceso, tienen que dirigirse a sí mismos. Dentro de los límites de sus obligaciones, fechas límites convenidos, metas de productividad, normas de calidad, etc., deciden cómo y cuando se ha de hacer el trabajo. Si tienen que esperar la dirección de un supervisor, entonces no son equipos de proceso. La reingeniería y la consecuente autoridad impactan en la clase de personas que las empresas deben contratar.

La preparación para el oficio cambia: de entrenamiento a educación en un ambiente de cambio y flexibilidad, es claramente imposible contratar personas que ya sepan absolutamente todo lo que va a necesitar conocer, de modo que la educación continua durante toda la vida del oficio pasa a ser la norma de una empresa rediseñada.

El enfoque de medias de desempeño y compensación se desplaza: de actividad a resultados. La remuneración de los trabajadores en las empresas tradicionales es relativamente sencilla: se les paga a las personas por su tiempo. En una operación tradicional, trátese de una línea de montaje con máquinas de manufactura o de una oficina donde se tramitan papeles, el trabajo de un empleado individual no tiene valor cuantificable. ¿Cuál es por ejemplo, el valor monetario de una soldadura? ¿O de los datos verificados de empleo en una solicitud de seguro? Ninguna de éstas tiene valor por sí misma. Sólo el automóvil terminado o la póliza de seguro expedida que tiene valor para la compañía.

Cuando el trabajo se fragmenta en tareas simples, las compañías no tienen más remedio que medir a los trabajadores por la eficiencia con que desempeñan su trabajo estrechamente definido. Lo malo es que esa eficiencia que aumentada sus tareas estrechamente definidas no se traduce necesariamente en mejor desempeño del proceso. Cuando los empleados realizan trabajo de proceso, las empresas pueden medir su desempeño y pagarles con base en el valor que crean. En las compañías que se han rediseñado, la contribución y el rendimiento son las bases principales de la remuneración.

Cambian los criterios de ascenso: para premiar el desempeño de una habilidad, una bonificación es la recompensa adecuada por un trabajo bien hecho. El ascenso a un nuevo empleo no lo es. Al rediseñar, la distinción entre ascenso y desempeño se traza firmemente. El ascenso a un nuevo puesto dentro de una empresa es una función de habilidad, no de desempeño.

Es un cambio, no una recompensa

Los valores cambian: de proteccionistas a productivos en la reingeniería conlleva un importante cambio en la cultura de la organización, exige que los empleados asuman el compromiso de trabajar para sus clientes, no para sus jefes. Cambiar los valores es parte tan importante de la reingeniería como cambiar los procesos.

Los gerentes cambian: de supervisores a entrenadores

Cuando una compañía se rediseña, procesos que eran complejos se vuelven simples, pero puestos que eran simples se vuelven complejos. La reingeniería al transformar los procesos, libera tiempos de los gerentes para que éstos ayuden a los empleados a realizar un trabajo más valioso y más exigente. Los gerentes en una compañía rediseñada necesitan fuertes destrezas interpersonales y tienen que enorgullecerse de las realizaciones de otros. Un gerente así es un asesor que está donde está para suministrar recursos, contestar preguntas y ver por el desarrollo profesional del individuo a largo plazo. Éste es un papel distinto del que han desempeñado tradicionalmente la mayoría de los gerentes.

Estructuras organizacionales cambian: de jerarquía a planas

Cuando todo un proceso se convierte en el trabajo de un equipo, la administración del proceso se convierte en parte del oficio del equipo. Decisiones y cuestiones interdepartamentales que antes requerían juntas de gerentes y gerentes de gerentes, ahora las toman y las resuelven los equipos en el curso de su trabajo normal. Las compañías ya no necesitan tanto "pegamento" gerencial como necesitaban antes para mantener unido el trabajo. Después de la reingeniería ya no se necesita tanta gente para volver a reunir procesos fragmentados. Con menos gerentes hay menos niveles administrativos y consecuentemente, predominan las estructuras planas.

Los ejecutivos cambian: de anotadores de tantos a líderes

Las organizaciones más planas acercan a los ejecutivos a los clientes y a las personas que realizan el trabajo que agrega valor. En un ambiente rediseñado, el cabal desempeño del trabajo depende mucho más de las actitudes y los esfuerzos de los trabajadores facultados que de actos de gerentes funcionales orientados a tareas. Por consiguiente, los ejecutivos tienen que ser líderes capaces de influir y reforzar los valores y las creencias de los empleados con sus palabras y sus hechos. (10)

(10) Narciso Palomer Toledo. Aplicación del procedimiento Lean Manufacturing en una empresa. Universidad de Zaragoza área de Ingeniería de los Procesos de fabricación.

Aplicación a la reducción de tiempos de ciclo (análisis de tiempos y movimientos)

Análisis de tiempos: actividad que implica la técnica de establecer un estándar de tiempo permisible para realizar una tarea determinada, con base en la medición del contenido y del trabajo del método prescrito, con la debida consideración de la fatiga y las demoras personales y los retrasos inevitables realizando un análisis cuidadoso de los diversos movimientos que efectúa el cuerpo al ejecutar un trabajo.

Objetivos del estudio de tiempos

Minimizar el tiempo requerido para la ejecución de trabajos, conservar los recursos y minimizar los costos. Efectuar la producción sin perder de vista la disponibilidad de energéticos o de la energía. Proporcionar un producto que es cada vez más confiable y de alta calidad. El estudio de movimientos elimina o reduce los movimientos ineficientes y acelera la eficiencia.

Ahora miremos sus principales características por separado El estudio de tiempos Requerimientos: antes de emprender el estudio hay que considerar básicamente los siguientes:

- Para obtener un estándar es necesario que el operario domine a la perfección la técnica de la labor que se va a estudiar;

- El método a estudiar debe haberse estandarizado;

- El trabajador debe saber que está siendo evaluado,

- El analista debe estar capacitado y debe contar con todas las herramientas necesarias para realizar la evaluación;

- El equipamiento del analista debe comprender al menos un cronómetro, una planilla o formato pre impreso y una calculadora.

Elementos complementarios que permiten un mejor análisis son la filmadora, la grabadora y en lo posible un cronómetro electrónico y una computadora personal. La actitud del trabajador y del analista debe ser tranquila y el segundo no deberá ejercer presiones sobre el primero.

Tomando los tiempos: hay dos métodos básicos para realizar el estudio de tiempos, el continuo y el de regresos a cero. En el método continuo se deja correr el cronómetro mientras dura el estudio. En esta técnica, el cronómetro se lee en el punto terminal de cada elemento, mientras las manecillas están en movimiento. En caso de tener un cronómetro electrónico, se puede proporcionar un valor numérico inmóvil. En el método de regresos a cero el cronómetro se lee a la terminación de cada elemento, y luego se regresa a cero de inmediato. Al iniciar el siguiente elemento el cronómetro parte de cero. El tiempo transcurrido se lee directamente en el cronómetro al finalizar este elemento y se regresa a cero otra vez, y así sucesivamente durante todo el estudio.

El estudio de movimientos El estudio de movimientos se puede aplicar en dos formas, el estudio visual de los movimientos y el estudio del micro-movimiento. El primero se aplica más frecuentemente por su mayor simplicidad y menor costo, el segundo sólo resulta factible cuando se analizan labores de mucha actividad cuya duración y repetición son elevadas.(11)

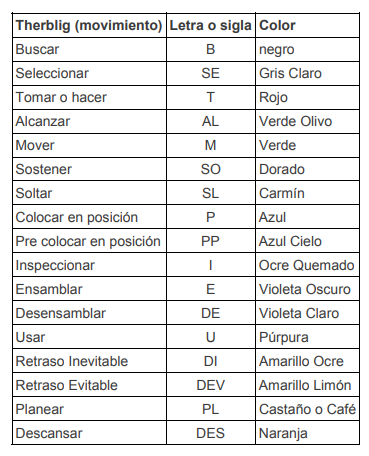

Dentro del estudio de movimientos hay que resaltar los movimientos fundamentales, estos movimientos fueron definidos por los Sres. Gilbreth y se denominan therblig's,(movimientos) son 17 y cada uno es identificado con un símbolo gráfico, un color y una letra o sigla como lo podemos apreciar en la siguiente tabla:

(11) Niebel & Freivalds. Ingeniería industrial, métodos, estándares y diseño del trabajo”, 11ª edición, Editorial: Alfa-omega.

Estos movimientos se dividen en eficientes e ineficientes

Eficientes o efectivos:

- De naturaleza física o muscular: alcanzar, mover, soltar y pre colocar en posición;

- De naturaleza objetiva o concreta: usar, ensamblar y desensamblar.

Ineficientes o Inefectivos: - Mentales o Semimetales: buscar, seleccionar, colocar en posición, inspeccionar y planear;

- Retardos o dilaciones: retraso evitable, retraso inevitable, descansar y sostener.

Los principios de la economía de los movimientos Hay tres principios básicos, los relativos al uso del cuerpo humano, los relativos a la disposición y condiciones en el sitio de trabajo y los relativos al diseño del equipo y las herramientas.

Los relativos al uso del cuerpo humano

Ambas manos deben comenzar y terminar simultáneamente los elementos o divisiones básicas de trabajo y no deben estar inactivas al mismo tiempo, excepto durante los periodos de descanso. Los movimientos de las manos deben ser simétricos y efectuarse simultáneamente al alejarse del cuerpo y acercándose a éste. Siempre que sea posible deben aprovecharse el impulso o ímpetu físico como ayuda al trabajador y reducirse a un mínimo cuando haya que ser contrarrestado mediante un esfuerzo muscular. Son preferibles los movimientos continuos en línea recta en vez de los rectilíneos que impliquen cambios de dirección repentinos y bruscos. Deben emplearse el menor número de elementos y éstos se deben limitar de más bajo orden o clasificación posible. Estas clasificaciones, enlistadas en orden ascendente del tiempo y el esfuerzo requeridos para llevarlas a cabo, son:

- Movimientos de dedos;

- Movimientos de dedos y muñeca;

- Movimientos de dedos, muñeca y antebrazo;

- Movimientos de dedos, muñeca, antebrazo y brazo;

- Movimientos de dedos, muñeca, antebrazo, brazo y todo el cuerpo.

Debe procurarse que todo trabajo que pueda hacerse con los pies se ejecute al mismo tiempo que el efectuado con las manos. Hay que reconocer que los movimientos simultáneos de los pies y las manos son difíciles de realizar. Los dedos cordial y pulgar son los más fuertes para el trabajo, pero el índice, el anular y el meñique no pueden soportar o manejar cargas considerables por largo tiempo. Los pies no pueden accionar pedales eficientemente cuando el operario está de pie.

Los movimientos de torsión: deben realizarse con los codos flexionados. Para tomar herramientas deben emplearse las falanges o segmentos de los dedos, más cercanos a la palma de la mano.

Los relativos a la disposición y condiciones en el sitio de trabajo

Deben destinarse sitios fijos para toda la herramienta y todo el material, a fin de permitir la mejor secuencia de operaciones y eliminar o reducir los movimientos buscar y seleccionar.

Hay que utilizar depósitos con alimentación por gravedad y entrega por caída o deslizamiento para reducir los tiempos alcanzar y mover; así mismo, conviene disponer de expulsores, siempre que sea posible, para retirar automáticamente las piezas acabadas. Todos los materiales y las herramientas deben ubicarse dentro del perímetro normal de trabajo, tanto en el plano horizontal como en el vertical. Conviene proporcionar un asiento cómodo al operario, en que sea posible tener la altura apropiada para que el trabajo pueda llevarse a cabo eficientemente, alternando las posiciones de sentado y de pie.

Se debe contar con el alumbrado, la ventilación y la temperatura adecuada. Deben tenerse en consideración los requisitos visuales o de visibilidad en la estación de trabajo, para reducir al mínimo la fijación de la vista. Un buen ritmo es esencial para llevar a cabo suave y automáticamente una operación y el trabajo debe organizarse de manera que permita obtener un ritmo fácil y natural siempre que sea posible.

Los relativos al diseño del equipo y las herramientas

Deben efectuarse, siempre que sea posible, operaciones múltiples con las herramientas combinando dos o más de ellas en una sola, o bien disponiendo operaciones múltiples en los dispositivos alimentadores, si fuera el caso (por ejemplo, en tornos con carro transversal y de torreta hexagonal).

Todas las palancas, manijas, volantes y otros elementos de control deben estar fácilmente accesibles al operario y deben diseñarse de manera que proporcionen la ventaja mecánica máxima posible y pueda utilizarse el conjunto muscular más fuerte. Las piezas en trabajo deben sostenerse en posición por medio de dispositivos de sujeción.

Justo a tiempo y Kanban

Los inventarios y sus costos

El proceso debe ser continuo no por lotes; esto significa que se debe producir solo las unidades necesarias en las cantidades necesarias, en el tiempo necesario.

Para lograrlo se tienen dos tácticas: - Tener los tiempos de entrega muy cortos: Es decir, que la de producción sea igual a la velocidad de consumo y que se tenga flexibilidad en la línea de producción para cambiar de un modelo a otro rápidamente;

- Eliminar los inventarios innecesarios. Para eliminar los inventarios se requiere reducirlos poco a poco

Método de manufactura del sistema de empujar

En un sistema tradicional de empujar, el énfasis se hace en el uso de información sobre clientes, proveedores y producción para la administración de los flujos de materiales. Se planea que los lotes de materias primas lleguen a la fábrica aproximadamente cuando se necesiten para la fabricación de piezas y sub�ensambles. Éstos se fabrican y entregan al ensamble final aproximadamente cuando se requieren y los productos terminados se ensamblan y embarcan aproximadamente cuando los clientes los necesitan.

Los lotes de materiales se empujan hacia los almacenes de producto terminado de las fábricas uno después otro, lo que a su vez empuja a otros lotes a través de todas las etapas de la producción.

Estos flujos de materiales se planean y controlan mediante una serie de programas de producción que indican cuándo, cada lote de cada producto en particular debe salir de cada una de las etapas de la producción. Se trata de un sistema de empujar, fabricar piezas y enviarlas a dónde se necesitan a continuación, o si no, al inventario, empujando así el material a través de la producción de acuerdo con el programa.

Método de manufactura del sistema de jalar

Es un sistema de producción donde cada operación jala el material que necesita de la operación anterior. Consiste en producir sólo lo necesario, tomando el material requerido de la operación anterior. Su meta óptima es: mover el material entre operaciones de uno por uno.

En un sistema de producción “pull" o de jalar, las referencias de producción provienen del anterior centro de trabajo. Entonces la anterior estación de trabajo dispone de la exacta cantidad para sacar las partes disponibles a ensamblar o agregar al producto. Esta orientación significa comenzar desde el final de la cadena de ensamble e ir hacia atrás hacia todos los componentes de la cadena productiva, incluyendo proveedores y vendedores. De acuerdo a esta orientación una orden es disparada por la necesidad de la siguiente estación de trabajo y no es un artículo innecesariamente producido. La orientación "pull" es acompañada por un sistema simple de información llamado Kanban. Así la necesidad de un inventario para el trabajo en proceso se ve reducida por el empalme ajustado de la etapa de fabricación. Esta reducción ayuda a sacar a la luz cualquier pérdida de tiempo o de material, el uso de refacciones defectuosas y la operación indebida del equipo.(12)

(12) Alberto Villaseñor Contreras & Eder Galindo. Conceptos y reglas de Lean Manufacturing. Editorial: Limusa S.A. De C.V. 2007.

El sistema de jalar permite:

- Reducir inventario, y por lo tanto, poner al descubierto los problemas;

- Hacer sólo lo necesario facilitando el control;

- Minimiza el inventario en proceso;

- Maximiza la velocidad de retroalimentación;

- Minimiza el tiempo de entrega;

- Reduce el espacio.

Justo a Tiempo y Kanban con proveedores

El método justo a tiempo es un sistema de organización de la producción para las fábricas, de origen japonés. Las compañías japonesas que durante los últimos años han adoptado el "método Toyota" o justo a tiempo han aumentado su productividad en los últimos 20 años.

Objetivos de Justo a tiempo (JAT)

Producción bajo pedido.

- Se reduce el coste de la gestión, de pérdidas en almacenes de stocks muertos innecesarios. No es necesario producir sobre suposiciones; sino sobre pedidos reales;

- Minimizar tiempos de entrega, los problemas comerciales de toma de pedidos desaparecen cuando se conoce la respuesta de fabricación. No se escatima en maquinaria de producción;

- Minimizar el stock, trabajar con stock permite organizarse con poco control y sin miedo a rupturas de stock debido a causas ajenas a nosotros.

Los stocks cuestan dinero, vigilancia, mantenimiento, contabilidad, tapan desperdicios, agobian los balances; para garantizar los datos de los MRP "material requirement planning" nos obligamos a costosos inventarios. Obliga a una muy buena relación con los proveedores y subcontratistas.

Tolerancia cero a errores. Nada debe fabricarse sin la seguridad de poder hacerlo sin defectos (tolerancia +/- 3σ "sigma"). El JAT implanta las 5´s, el trabajo de calidad y eficacia necesita un entorno limpio, seguro y permanente.

La teoría de restricciones y el Kanban

“No se debe mandar producto defectuoso a los procesos subsecuentes”. La fabricación de productos defectuosos implica costos tales como la inversión en materiales, equipo y mano de obra que no va a poder ser vendida. Este es el mayor desperdicio de todos. Si se encuentra un defecto, se deben tomar medidas antes que todo, para prevenir que este no vuelva a ocurrir. Observaciones para la primera regla:

- El proceso que ha producido un producto defectuoso,¿ lo puede descubrir inmediatamente?;

- El problema descubierto se debe divulgar a todo el personal implicado, no se debe permitir la recurrencia.

Los procesos subsecuentes requerirán solo lo que es necesario. Esto significa que el proceso subsiguiente pedirá el material que necesita al proceso anterior, en la cantidad necesaria y en el momento adecuado. Se crea una perdida si el proceso anterior suple de partes y materiales al proceso subsecuente en el momento que este no los necesita o en una cantidad mayor a la que este necesita. La perdida puede ser muy variada, incluyendo perdida por el exceso de tiempo extra, perdida en el exceso de inventario, y la perdida en la inversión de nuevas plantas sin saber que la existente cuenta con la capacidad suficiente. La peor perdida ocurre cuando los procesos no pueden producir lo que es necesario cuando estos están produciendo lo que no es necesario. (13)

(13) Kanban and Just in time at Toyota. Editorial. Japan Management Association.

Para eliminar este tipo de errores se usa esta segunda regla. Si suponemos que el proceso anterior no va a suplir con productos defectuosos al proceso subsecuente, y que este proceso va a tener la capacidad para encontrar sus propios errores, entonces no hay necesidad de obtener esta información de otras fuentes, el proceso puede suplir buenos materiales. Sin embargo el proceso no tendrá la capacidad para determinar la cantidad necesaria y el momento adecuado en el que los procesos subsecuentes necesitaran de material, entonces esta información tendrá que se obtenida de otra fuente. De tal manera que cambiaremos la forma de pensar en la que "se suplirá a los procesos subsecuente" y "los procesos subsecuente pedirán a los procesos anteriores la cantidad necesaria y en el momento adecuado". Este mecanismo deberá ser utilizado desde el último proceso hasta el inicial, en otras palabras desde el último proceso hasta el inicial. Existen una serie de pasos que aseguran que los procesos subsecuentes no jalaran o requerirán arbitrariamente del proceso anterior: - No se debe requerir material sin una tarjeta Kanban;

- Los artículos que sean requeridos no deben exceder el número de Kanban´s admitidos;

- Una etiqueta de Kanban debe siempre acompañar a cada artículo;

- Producir solamente la cantidad exacta requerida por el proceso subsecuente.

Esta regla fue hecha con la condición de que el mismo proceso debe restringir su inventario al mínimo, para esto se deben tomar en cuenta las siguientes observaciones: - No producir más que el número de Kanban´s;

- Producir en la secuencia en la que los Kanban´s son recibidos.

Balancear la producción: De manera en que podamos producir solamente la cantidad necesaria requerida por los procesos subsecuentes, se hace necesario para todos los procesos mantener al equipo y a los trabajadores de tal manera que puedan producir materiales en el momento necesario y en la cantidad necesaria. En este caso si el proceso subsecuente pide material de una manera continua con respecto al tiempo y a la cantidad, el proceso anterior requerirá personal y máquinas en exceso para satisfacer esa necesidad. En este punto es el que hace énfasis la cuarta regla, la producción debe estar balanceada o suavizada.

Kanban es un medio para evitar especulaciones: De manera que para los trabajadores, “Kanban” se convierte en su fuente de información para producción, transportación, y los trabajadores dependerán de Kanban para llevar a cabo su trabajo, el balance del sistema de producción adquiere gran importancia. No se vale especular sobre si el proceso subsecuente va a necesitar mas material la siguiente vez, tampoco, el proceso subsecuente puede preguntarle al proceso anterior si podría empezar el siguiente lote un poco mas temprano.

Ninguno de los dos puede mandar información al otro, solamente la que esta contenida en las tarjetas Kanban. Es muy importante que se encuentre bien balanceada la producción.

Estabilizar y racionalizar el proceso: El trabajo defectuoso existe si el trabajo no esta estandarizado y racionalizado, si esto no es tomado en cuenta seguirán existiendo partes defectuosas.

Kanban en los proceso de manufactura para la fabricación de alambre

El sistema de producción intenta minimizar los inventarios de trabajos en proceso así como los stocks de productos acabados. Por esta razón, requiere una producción en pequeños lotes, con numerosas entregas y transportes frecuentes. No se utilizan las tarjetas de instrucción de trabajo y transferencia de los procesos convencionales de control. En vez de ello, los tiempos y los lugares de las entregas se especifican en detalle como sigue.

- Las entregas se realizan varias veces al día;

- Los puntos de entrega física se especifican en detalle para evitar colocar piezas en almacén y tener después que retirarlas para transferirlas a la línea;

- El espacio disponible para la colocación de piezas se limita para hacer imposible acumular excesos de stocks.

El movimiento de los Kanban´s regula el movimiento de los productos. Al mismo tiempo restringe el número de productos en circulación, el Kanban debe moverse siempre con los productos.

Planeación y control de producción con Kanban

Implementación de Kanban en cuatro fases:

Fase 1. Entrenar a todo el personal en los principios de Kanban, y los beneficios de usar Kanban;

Fase 2. Implementar Kanban en aquellos componentes con más problemas para facilitar su manufactura y para resaltar los problemas escondidos. El entrenamiento con el personal continúa en la línea de producción;

Fase 3. Implementar Kanban en el resto de los componentes, esto no debe ser problema ya que para esto los operadores ya han visto las ventajas de Kanban, se deben tomar en cuanta todas las opiniones de los operadores ya que ellos son los que mejor conocen el sistema. Es importante informarles cuando se va estar trabajando en su área;

Fase 4. Esta fase consiste de la revisión del sistema Kanban, para los puntos de orden y los niveles de orden, es importante tomar en cuenta las siguientes recomendaciones para el funcionamiento correcto de Kanban:

- Ningún trabajo debe ser hecho fuera de secuencia;

- Si se encuentra algún problema notificar al supervisor inmediatamente.

Celdas de manufactura flexibles

Preparativos previos para celdas de manufactura

En el contexto de los sistemas de manufactura, la flexibilidad puede ser definida como la habilidad del sistema para ajustar o adaptar sus recursos a los cambios en el mismo, debido normalmente a factores tanto internos como externos, tales como: productos, procesos, demandas, cargas, máquinas, empleados, etc.

La metodología propuesta es aplicable a celdas de manufactura. Una celda de manufactura es un sistema de producción que consiste de dos o tres estaciones de procesamiento enlazadas entre sí, a través de, un sistema de manejo de materiales. Para la evaluación de la flexibilidad de las celdas de manufactura sólo se considerarán los tipos de flexibilidad relativos a la parte operacional de la celda; es decir, aquellos que tengan que ver con los recursos físicos, empleados para el proceso productivo llevado a cabo dentro de ésta, éstos son los equipos, las máquinas y las herramientas.

Sobre la base de los alcances mencionados anteriormente se construyó la estructura de la flexibilidad de una celda de manufactura, que consiste en la clasificación de la flexibilidad propuesta para este tipo de sistema de producción. Un tipo o dimensión de flexibilidad consiste de un nombre y de una definición verbal del mismo.

En la investigación desarrollada los tipos de flexibilidad considerados fueron los siguientes:

- Flexibilidad en las máquinas;

- Flexibilidad en las herramientas;

- Flexibilidad en el sistema de manejo de materiales;

- Flexibilidad en el sistema de almacenamiento;

- Flexibilidad en las comunicaciones;

- Flexibilidad en las rutas.

Una vez construida la clasificación de la flexibilidad se diseñó la herramienta de evaluación. A continuación se señalan las características de la evaluación diseñada y ventajas de la misma: a) La metodología para la evaluación diseñada se basa en la implementación de los principios de lógica difusa en la medición de la flexibilidad. La lógica difusa utiliza el conocimiento de expertos para la selección de las variables que van a ser evaluadas (indicadores de flexibilidad), de los valores que las mismas pueden tomar y para la construcción de las escalas de evaluación que van a emplearse. En la lógica difusa el conocimiento se representa por medio de reglas de producción “si, entonces, luego”, que modelan las dependencias funcionales entre las características operacionales del sistema de manufactura por evaluar y la característica del sistema que quiere ser determinada: la flexibilidad. La lógica difusa permite además que todos los parámetros o variables que se emplean para el procedimiento de cuantificación puedan ser representados lingüística y numéricamente (por medio de palabras y por medio de números);

b) La metodología de evaluación diseñada permite medir o evaluar cada uno de los tipos de flexibilidad por separado; es decir, permite la obtención del índice de flexibilidad en las máquinas, en las herramientas, en el sistema de manejo de materiales, en el sistema de almacenamiento, en las comunicaciones, en las rutas y en el índice de flexibilidad total de la celda;

c) Para emplear la metodología se requiere la identificación de las características de la celda de manufactura por evaluar. Las características requeridas para la ejecución del proceso de evaluación son relativas a aspectos o parámetros operacionales y especificaciones físicas de los equipos, máquinas, herramientas y procesos de la celda. d) Los valores de cada una de las características de la celda pueden ser evaluados sobre escalas numéricas y sobre escalas lingüísticas. Los intervalos numéricos dentro del cual han sido definidas las escalas de evaluación varían dependiendo del parámetro al cual se hace referencia. Las categorías definidas para las escalas lingüísticas son idénticas para todos los parámetros: “baja”, “aproximadamente baja”, “media”, “aproximadamente alta” y “alta”;

e) Para la determinación de los índices de flexibilidad se definieron seis sistemas difusos diferentes, a partir de los cuales se determinarán los seis índices definidos. Los valores de los indicadores constituyen las variables de entrada a cada uno de los sistemas difusos definidos y son introducidos a los sistemas como variables numéricas. Las variables de salida o resultados de la aplicación de cada uno de los sistemas difusos constituyen los índices de flexibilidad requeridos, y vienen dados en escalas numéricas sobre un intervalo comprendido entre 0 y 100;

f) Para la implementación, ejecución y visualización de la metodología de evaluación, se hizo uso de una caja de herramienta de lógica difusa, denominado FIS (fuzzy inference system). Los sistemas difusos empleados para la determinación de cada uno de los índices de flexibilidad fueron diseñados y pueden ser visualizados en el FIS

Empleados multi-habilidades y líderes de grupo

En la actualidad, un número creciente de departamentos de personal considera que la planeación de la carrera laboral constituye un instrumento idóneo para hacer frente a sus necesidades de personal. Aunque en la práctica este servicio puede limitarse a los empleados del nivel profesional y ejecutivo, debido a sus costos. Cuando la administración de la empresa alienta la planeación de la carrera laboral, es más probable que los empleados se fijen metas profesionales y trabaján activamente por alcanzarlas. Estos objetivos a su vez, pueden motivar a los empleados para progresar en su capacitación, en su formación académica o técnica y en las actividades laborales. El nivel promedio de los empleados de una organización subirá y el departamento de personal dispondrá de un conjunto humano más calificado y mejor motivado para atender las vacantes que se presenten.

Factores esenciales para las personas que se desempeñan profesionalmente en una organización:

a) Igualdad de oportunidades;

b) Apoyo del jefe inmediato;

c) Conocimiento de las oportunidades;

d) Interés del empleado;

e) Satisfacción profesional.

Un programa de planeación debe tomar en cuenta las opiniones, deseos y objetivos de las personas a quienes ha de afectar. Dos elementos resultan indispensables en todo programa de planeación de carrera:

- La flexibilidad (la capacidad de adaptarse a las necesidades específicas del individuo);

- El enfoque activo que permita el inicio de programas y acciones tendientes a lograr un mejor desempeño laboral.

Los departamentos de personal y la planeación de la carrera Con frecuencia, los departamentos de personal llevan a cabo esta función porque sus planes de recursos humanos les permiten conocer las necesidades futuras de la organización así como las oportunidades académicas. Entre las ventajas que obtienen las organizaciones que ponen en práctica estos programas se cuentan: - Permite coordinar las estrategias generales de la compañía con las necesidades de personal;

- Permite el desarrollo de empleados con promoción;

- Facilita la ubicación internacional;

- Disminuye la tasa de rotación;

- Satisface las necesidades psicológicas del empleado, que puede canalizar sus posibles frustraciones hacia una serie de soluciones positivas.

Para poner en práctica sus programas de planeación de carreras técnicas, profesionales o laborales, las organizaciones recurren a técnicas de información sobre oportunidades profesionales, a estrategias de aliento, a los programas de capacitación y adelanto académico y a técnicas de asesoría, orientación profesional y retroalimentación.(14)

Estrategias de aliento a los programas de capacitación

Además de la información general sobre la planeación de una carrera profesional, es necesario proporcionar información específica, de carácter informativo, puede describirse como capacitación y desarrollo respecto a la organización misma.

Información sobre oportunidades profesionales

Son muchos los empleados que ignoran muchos aspectos de las oportunidades profesionales que les brindan sus organizaciones. El departamento de personal puede suplir esa carencia mediante un servicio periódico de información al respecto (una sección fija en el periódico interno que informe sobre las nuevas oportunidades, las vacantes actuales, etc.).

Las menciones verbales, los memorándums y los comunicados en este sentido que emita la gerencia revisten gran importancia. Los talleres y seminarios sobre la planeación de la carrera incrementan el interés del empleado.

Cuando diferentes puestos requieren habilidades semejantes, forman familias de puestos. En general, se requiere poca capacitación adicional para pasar de un puesto a otro de la misma familia. Si los departamentos de personal informan a los empleados sobre puestos disponibles en una familia determinada, los empleados trazarán con facilidad una ruta profesional.

Una característica observada en quienes transitan por una familia de puestos es la tendencia a evitar los puestos que consideran desagradables. Para evitar el fenómeno, el departamento de personal puede establecer una secuencia; una pauta de cobertura de puestos que es necesario observar para obtener un ascenso.

Asesoría profesional

El asesor profesional puede ser alguien que proporcione información especializada sobre familias de puestos en la organización, descripción de cada puesto, requerimiento de cada puesto, etc. Ciertas compañías optan por un psicólogo para que administre pruebas, identifique potencialidades y habilidades, etc., actividades que se suman a las de asesor sobre la organización y sus posibilidades. Para tener verdadero éxito, deben lograr que los integrantes se evalúen a sí mismos y a su entorno.

(14) George Eches. El six- sigma para todos. Editorial. Norma, 2004 Bogota Colombia

Autoevaluación del empleado

Al planear su carrera profesional, el individuo debe tener en cuenta la suma total de sus aspiraciones como ser humano y no solamente los requisitos de carácter profesional. Los aspectos familiares, emocionales, culturales y personales deben jugar un aspecto decisivo en esta planeación. Una excelente manera de determinar las habilidades y el potencial propio consiste en llevar a cabo una autoevaluación lo más objetivo posible.

Evaluación del entorno

Cuando se comete el error de ignorar las posibilidades y características concretas del entorno en que se trabaja, un plan profesional que vincule el potencial personal con ciertas posibilidades meramente teóricas puede hacerse muy peligroso.

Proceso de asesoría laboral-técnico-profesional

Uno de los problemas que a menudo enfrenta el asesor profesional es la reacción del empleado. Es posible que el empleado sólo considere ciertos aspectos de un puesto y se considere calificado para desempeñarlo. O quizá el empleado se niegue a cursar estudios adicionales que estima innecesarios. Suele encontrarse que el empleado considera que la función del asesor es conceder promociones y aumentos de sueldo.

Desarrollo laboral-técnico-profesional

Es un fruto de la planeación de la carrera profesional. Comprende los aspectos que una persona enriquece o mejora con vista a lograr objetivos dentro de la organización.

Desarrollo laboral-técnico-profesional individual

Se inicia en cada persona por su disposición a lograr metas y por la aceptación de responsabilidades que a ello conlleva. Pueden emprenderse varios pasos, considerando posibles resultados.

Obtención de mejores niveles de desempeño

Es la forma más segura de lograr promociones y reconocimiento en el trabajo y la relación más estrecha con quienes toman decisiones. Al ser mejor conocidos por las personas que efectúan promociones y transferencias, suben sus posibilidades de desarrollo.

Existe escasa disposición a promover personas desconocidas

Un empleado puede incrementar el grado en que es conocido mediante su desempeño, mediante informes escritos, presentaciones orales, trabajos en comités, comisiones especiales y horas consagradas a las labores cotidianas.

Desarrollo de un sentimiento de lealtad a la organización

Muchas personas anteponen sus intereses profesionales a la organización a que pertenecen. Aunque el objetivo de mantener el nivel de rotación al mínimo posible es muy apreciado, la mayoría de las personas que consiguen escalar puestos ejecutivos ha trabajado para más de una empresa. Con creciente frecuencia, el empleado medio se siente excluido de la organización a la cual presta servicios. Los ejecutivos de las grandes organizaciones tienden cada vez más a considerar a sus recursos humanos con la misma actitud con la que deciden adquirir nuevos equipos. En las empresas orientales, el sentimiento general es de intensa adhesión y lealtad a la empresa en la que se trabaja.

Renuncias Cuando el empleado considera que existen mejores oportunidades en otra organización posiblemente se vea obligado a renunciar. Algunos cambian de compañía como parte de una estrategia consistente. Esta técnica sólo puede emplearse con cautela y cuidando siempre de no crear la impresión de falta de estabilidad. La organización muy rara vez se beneficia de las nuevas experiencias y conocimientos de la persona que parte, ya que es muy bajo el porcentaje de quienes vuelven al cabo de algunos años.

Recursos a expertos en el campo “mentores”

Los empleados jóvenes suelen recurrir a la experiencia y el consejo de personas de mayor edad, que no necesariamente tienen un nivel jerárquico superior. Este tipo de asociación informal depende en gran medida de factores puramente personales.

Recursos a subordinados clave “brazos derechos”

Los directores de éxito suelen apoyarse en subordinados que contribuyen efectivamente al desarrollo de sus superiores. En ocasiones, el subordinado posee conocimientos especializados de gran valor, en otras sus habilidades administrativas se combinan con una gran dosis de lealtad personal. El impulso profesional que recibe el jefe en este tipo de asociación suele incluir también al subordinado. Los procedimientos suelen hacerse muy expeditos, y hay una tendencia general a mejorar el desempeño. Las asociaciones personales de este tipo corresponden con frecuencia a un sentimiento de lealtad que excluye a gran parte de los miembros de la organización.

Oportunidades de progreso Cuando los empleados mejoran sus calificaciones complementan los objetivos de su organización.

Tanto la experiencia en nuevos puestos como la obtención de nuevos conocimientos y habilidades constituyen vehículos para el crecimiento personal. Desarrollo profesional alentado por el departamento de recursos humanos por lo que no debe apoyarse solamente en los esfuerzos individuales. La organización posee objetivos bien determinados y puede alentar a sus integrantes para que contribuyan a lograrlos. Esto tiene un doble efecto: evitar que los esfuerzos de los empleados se dispersen, conduciéndolos a objetivos y campos que son ajenos a los que se propone la empresa, y asegurarse de que todos conocen bien las oportunidades presentadas por la organización.

Apoyo de la gerencia

En los planes de desarrollo profesional resulta esencial el apoyo que pueda prestar la gerencia. A menos que se cuente con el apoyo de los directivos de la empresa, los esfuerzos llevados a cabo por el departamento de personal surtirán escasos efectos. La gerencia general debe ir mucho más allá de sólo tolerar estas actividades, resulta indispensable un interés activo por el desarrollo y crecimiento de todos los empleados.(15)

El campo internacional

Uno de los aspectos más importantes es la exposición a otras culturas. Un limitado grado de exposición e información sobre lo que ocurre en otras áreas conduce necesariamente a una limitada gama de posibilidades en el campo internacional. Indudablemente, las lenguas extranjeras constituyen un elemento de primera importancia para acceder al campo internacional.

Retroalimentación

Sin retroalimentación que le permita conocer cómo se juzga en la empresa su desempeño profesional, el empleado tiene escasas posibilidades de saber si se encuentra en la ruta adecuada. El departamento de personal puede suministrar retroalimentación mediante los parámetros de desempeño que rijan en la empresa y por medio de información concerniente a las políticas de promoción y concesión de nuevos puestos. Es clave desarrollar un plan de carrera para cada uno de los empleados, mostrarles un camino futuro y ayudarlos a construirlo.

Siempre hay tiempo para todo. En la etapa de estudio formal cuanto más a fondo se vaya los conocimientos quedan más arraigados. Va más allá de ser un buen alumno. Hay que hacerlo porque uno quiere trascender. Ir a fondo con la capacitación, estar dispuesto, enfrentar sin miedo las nuevas situaciones. Con una buena capacitación, con un buen entorno y en una empresa con principios uno puede desarrollar una buena carrera. Y dentro de la compañía hay que continuar con la capacitación y en algún momento uno tendría que posibilitarse el hecho de cambiar de hábitat, de hacer frente a la supervivencia, porque esto le agregaría mucho valor ya que la capacitación es de por vida y mantener un interés continuo en aprender nuevas cosas porque todo evoluciona muy rápido.(16)

(15) Masaski Imai, Como implementar kaizen en el sitio de trabajo, Editorial. Mc. Graw Hill pag. 85-91

(16) Alberto Villaseñor & Edber Galindo, Conceptos y reglas de Lean Manufacturing. Editorial. Limusa S.A. De C.V. 2007.

Determinación del tiempo Takt

Operaciones estándar

Esta determinada como la mejor combinación de personas y máquinas usando la mínima cantidad de mano de obra, espacio, inventario y equipo. Refiriéndose a lo “mejor”, como la mejor condición lograda hasta hoy, no lo ideal, considerando que en una condición óptima siempre habrá una mejora continua. Las operaciones estándar de ingeniería mecánica no son las mismas que para el estándar de ingeniería industrial. La diferencia es que las operaciones estándar de ingeniería mecánica nos permiten ver como podemos hacer diferentes combinaciones de trabajo humano y combinarlo con el trabajo y funcionamiento de máquina dándose de esta manera el trabajo multiproceso y flujo de una pieza.

Por que implementar operaciones estándar.

- Para poder identificar y eliminar variaciones en el trabajo del operador;

- Para sostener los logros obtenidos en actividades kaizen anteriores;

- Para establecer la base para actividades kaizen futuras;

- Para identificar y eliminar variaciones en el trabajo del operador;

- Para detectar variaciones en el tiempo ciclo del operador;

- Para detectar variaciones con el inventario en proceso;

- Para detectar variación en la calidad.

Las operaciones estándar nos permiten entender que es normal, por lo tanto fácilmente podemos detectar lo qué es anormal.

Tiempo Takt

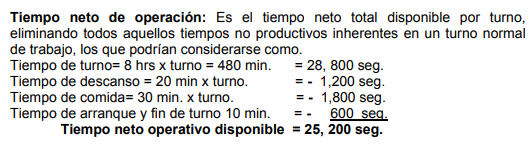

Determinado como el “tiempo ritmo de producción”, es el tiempo ideal que un operador debe tardarse en realizar una o varias operaciones asignadas, donde la producción se iguala a la demanda del cliente, planificando la proporción de producción en segundos por pieza y el tiempo de producción debe ser consistente en horas, turnos, días, semanas. Los tres aspectos claves a considerar son los siguientes:

- Tiempo neto de operación por turno (Turno, descansos, limpieza, etc.)

- Requerimientos del cliente (Diaria, semanal, mensual)

- Días hábiles de trabajo (Semanal o mensual.)

Requerimientos del cliente: Es la demanda requerida por el cliente la cual esta determinada por el mínimo en cuestión de cantidad (pza, kg, lts, etc.), calidad y fecha de entrega (día, semana, mes, semestre, año, etc.)

Ejemplo:

Requerimiento mensual del cliente (unidades) = 5,400 pzas.

Cantidad de días hábiles en el mes es = 20 días.

Cantidad requerida de producción por día = 270 pzas.

Por tanto la formula para el cálculo del tiempo Takt o del tiempo ritmo de producción esta determinada de la siguiente forma:

El anterior resultado determina que cada 93.33 seg. Deberá manufacturarse una pieza en su totalidad, se lo contrario no podríamos cubrir la demanda requerida por el cliente, lo que traería como consecuencia incurrir en gastos adicionales como tiempos extras o destajos, uso de maquinaria, energía eléctrica, etc.,

Para buscar que el tiempo Takt alcance se debe evaluar lo siguiente:

- Paros constantes de línea e injustificados. Implementación de luces Andon;

- Eliminación de las variaciones excesivas en el tiempo ciclo del operador;

- Manejo de altos volúmenes de producción;

- Coordinación de la producción de sub-ensambles (sistema de jalar).

Tiempo ciclo

Es el tiempo que requiere un producto o pieza para ser procesado desde que se toma como materia prima en un proceso inicial o intermedio, hasta que se envía al proceso subsecuente o se termina su empaque para ser enviado al cliente. Para la determinación del tiempo ciclo es necesario considerar los siguientes puntos:

- Descarga, carga y arranque de máquina;

- Tiempo ciclo de máquina “manual o automático”;

- Tiempo ciclo del operador;

- Operaciones manuales;

- Ajustes durante el proceso;

- Transporte o caminado;

- Inspección;

- Empaque;

- Esperas.

Cálculo del número de operadores

Para las líneas de producción que corren diferentes modelos, debe calcularse el personal teórico que se requiere para correr la línea. Los cálculos hechos deben incluir desperdicios típicos del proceso, de manera que obteniendo el número de personal mínimo requerido en la celda (redondear al número entero más cercano), de esta manera podrá determinar con mayor exactitud la cantidad de personal que requerirá sin tener exceso o carencia de mano de obra.Ejemplos de aplicación: Aspecto: Asegurar que el trabajo estándar se complete en tiempo Takt.

Situación no.1: Los operadores no tienen retroalimentación de como están con respecto a tiempo Takt, por lo que no se cumple la producción requerida.

Problema: Los operadores están arriba o abajo de obtener el tiempo Takt. Solución temporal o de contención: llevar el control hora-por-hora de la producción.

Control hora por hora.

Propósito: Entrenar operadores en el tiempo Takt, en preparación para evaluar el porque no se cumple la producción. Dar al operador supervisor e ingeniería de procesos, retroalimentación cada hora comparando producción actual contra lo programado. Si administramos cada hora, los turnos se cuidarán solos,

- Evaluar la secuencia de pasos prescritos observando el proceso, y preguntándose si es la optima secuencia?;

- Realizar un análisis de tiempos ciclo; y documentar cada operación estándar, exhibir la información y documentación;

- Medir tiempos de varios ciclos del proceso como elementos individuales (tiempo establecido por paso);

- Medir tiempos de varios ciclos del proceso como elementos grupales (tiempo establecido para todo el proceso);

- Registre las observaciones de tiempo por elemento individual y acumulado por todo el grupo;

- Establecer la repetición mas baja de tiempo transcurrido por ciclo por operador;

- Calcule el tiempo muerto por paso y exhibir la información;

- Asegurarse que todos los operadores están capacitados.

Puntos clave a mejorar: - Mover la producción a través de cada operador midiendo el tiempo ciclo de cada sub-ensamble, intentando que el trabajo se termine dentro del tiempo Takt;

- Balancear la línea al número de operadores necesarios para lograr la producción;

- Instalar indicadores de 'inicio" para cada trabajo estándar, mostrando retroalimentación visual al operador de su progreso.

Situación no.2: En un ambiente con alto tiempo Takt, un solo operador puede ser responsable para completar dos o más secuencias de sub-ensambles.

Problema: El operador tarda un turno completo “8 hrs” para completar subensambles de acuerdo con el trabajo estándar que resulta en perder el tiempo Takt determinado. Propósito: Implementar un marcapasos para el tiempo ciclo del operador (TCO) Transición: "Una vez que el marcapaso ha sido implementado, es muy fácil integrar un sistema de ‘paro', al diseño de la línea de ensamble.

Marca paso del tiempo ciclo del operador

Tiempo Takt = 5 hrs.

TCO = 8 hrs.

Evaluación actual de celda: El operador por ser el único responsable del ensamble terminado, ha determinado su propio tiempo ciclo para completar este en un turno, debido a que no seria posible completar otro, pero el tiempo Takt calculado resulta que dicho ensamble debe completarse en 5 hrs., por lo que se tiene que el enfoque estará en asegurar que el trabajo estándar es completado de acuerdo al tiempo planeado, lo que permite utilizar el tiempo sobrante “3 hrs” en otra actividad que agregue valor.

Puntos clave a evaluar:

- Evaluar la secuencia de pasos prescritos observando el proceso;

- Medir el tiempo de ciclo del proceso como elementos individuales (tiempo establecido por paso);

- Realizar un análisis de tiempos ciclo; y documentar cada operación estándar, exhibir la información y documentación;

- Calcule el tiempo muerto por paso y exhibir la información;

- Asegurarse que el operador está capacitado.

Puntos clave a mejorar:

a) Sistema marcapasos mecanizado (en este ejemplo, puede ser un carro jalado por un gancho motorizado o una banda transportadora), que mueve el producto a través de la zona de trabajo planeada en el tiempo ciclo del operador determinado. Indicadores de "Inicio" son instalados para cada elemento del trabajo estándar, indicando visualmente al trabajador su avance en segundos, minutos, horas, o en porcentaje según se requiera, además la "zona negra" da una clara visión del fin de la zona de trabajo.

Aspecto: Encontrando y eliminado la causa raíz de las anormalidades.

Situación no.3: Los defectos no son detectados hasta que una inspección de calidad es efectuada después de terminar la producción.

Problema: Al tiempo que el defecto es detectado, es muy difícil determinar donde, porque y cuando ocurrió el defecto. Al tiempo que la acción correctiva se hace, mucho producto defectuoso ha sido producido, el cual debe ser re-trabajado o desperdiciado ya que no hay una respuesta inmediata por parte de los departamentos involucrados (producción, ingeniería, mantenimiento, calidad), para poner medidas de contención o acciones correctivas inmediatas. (17)

Propósito: Implementar un sistema de paros en línea, exhibiendo indicadores de las tareas de la operación estándar, de manera que el operador pueda juzgar su progreso. Celda actual

a) Identificar el problema del porque no se cumple con el objetivo establecido de producción. (oportunidad de mejora);

b) Hacer corrección a corto plazo, e implementar medidas de contención inmediatas;

c) Identificar la causa raíz, evaluar factores como: mano de obra, maquinaria, materiales, método, medio ambiente, etc.;

d) Asignar la responsabilidad para la corrección permanente a las áreas involucradas según resulte de la causa raíz.

Puntos clave a mejorar:

a) Iniciar el análisis de causa raíz. Tomar acciones correctivas efectivas a corto plazo evitar en lo posible paros de línea, y en todo caso documentar los paros;

b) Mantener un periódico Kaizen: número de actividad, descripción del problema, solución corto plazo, tiempo de paro, responsable del análisis de causa raíz y mantenerse enfocado en la fecha de terminación;

c) Implementar a corto plazo la nueva secuencia de los operadores para logra que se la producción se ajuste al tiempo Takt requerido;

d) Implementación de paros de línea: Use luces Andon para identificar anormalidades:

- Rojo: Máquina descompuesta, necesita ayuda “paro de línea”;

- Azul: Pieza defectuosa o producto defectuoso detectado;

- Blanco : Fin de lote de producción;

- Amarillo: Esperando por cambio de modelo;

- Verde: Falta de Material; indica bajo ritmo o bajo de materiales;

- No luz: Sistema operando normalmente

e) Si el Andon nunca enciende, esto significa lo siguiente: que hay mucho inventario en proceso, mucha gente en la celda o mucho desperdicio;

f) Puede implementar también el usar una señal audible (sirena, corneta, etc.) cuando uno de los anteriores ocurra. Medir el avance de trabajo contra el indicador "inicio de tarea" y "zona roja (retraso)" en la línea. Si el trabajo no ha terminado al llegar a la "zona roja", la señal o el Andon rojo debe encender y la línea debe detenerse;

g) Despliegue el grupo de trabajo para los paros de línea, este debe ser inmediato y conformado por supervisores, mantenimiento, ingeniería y administración

Aspecto: Coordinando producción de sub-ensambles.

Situación no. 4: El ensamble final consiste de la incorporación de sub-ensambles múltiples al producto.

Problema: Se sobre producen sub-ensambles, lo que resulta en un exceso de inventario en proceso (IEP). También se produce el sub-ensamble equivocado por los cambios o la mala interpretación del programa de producción.

Propósito: Implementa un sistema de difusión eficiente (sincronización)

Evaluación actual de celda: La sobre producción de sub-ensambles, ha generando un sobre inventario por una mala planeación y coordinación de la planeación y de las líneas de producción de sub-ensambles y ensamble, además de realizar estos con componentes equivocados generando re-trabajos y desperdicios.

Puntos clave a evaluar:

a) Líneas de sub-ensamble solo deben producir con una señal de jalar de la línea de ensamble principal, “ni antes –ni después”;

b) No se debe comunicar el programa de producción a la línea de subensambles por adelantado, es decir comunicar los requerimientos justo a tiempo (JAT), es decir pasar el sub-ensamble justo antes de cuando se requiera en la línea principal, solo considerar el tiempo justo necesario para que este sea inspeccionado antes de su ensamble;

Puntos clave a mejorar:

a) No fabricar sub-ensambles, ni ensambles por adelantado;

b) Prevenir exceso de inventario en proceso, atendiendo los problemas;

c) No enviar sub-ensambles no necesarios, debido a cambios en el programa de producción los cuales ocurren después de que se construyen en la línea de sub-ensambles;

d) La línea de producción de sub-ensambles debe regirse y permanecer sincronizada con los requerimientos de la línea principal.

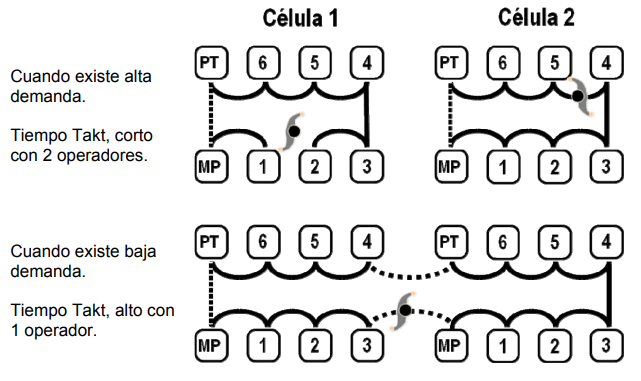

Diseños de celdas de manufactura

Líneas de ensamble clásicas corren eficientemente a solo un nivel de salida, típicamente, la producción se establece a un pronóstico máximo de producción y no hay distinción entre el manejo de material y el trabajo de ensamble.

Restricciones de espacio, así como la ubicación del operador hacen difícil hacer un buen balance en la variación en los niveles de producción, además el exceso de inventario causa problemas de calidad a ser ocultados por lo que los problemas de calidad se empujan al final de la línea, entonces la curva de inspección y retrabajo y desperdicio incrementan drásticamente.

Las características comunes de una línea de ensamble son:

a) Los cambios son típicamente largos, corridas forzadas;

b) Correr diferentes modelos al mismo tiempo es complicado;

c) La inversión se hace típicamente para equipar la máxima demanda;

d) Excesivo personal trabajando para cubrir las demandas, re-trabajos, desperdicios e inspecciones;

e) Excesivo inventario en proceso que limita el espacio y movimiento de los operadores;

f) Se tienen operadores especialistas en un proceso y se depende estrictamente de su presencia para correr la línea ya que no se tienen operaciones estandarizadas;

g) Se cubre la demanda del cliente con tiempos extraordinarios de trabajo.

Características de una línea modelo de ensamble

Una línea de producción o celda de manufactura prediseñada puede traer infinidad de beneficios como lo imaginemos, debido a que la planeación de la creación de una nueva línea debe estar enfocada hacia su alta flexibilidad principalmente.

Puntos a considerar en el pre-diseño de una línea o celda de manufactura:

a) Equipo con la capacidad adecuada, ubicado según el orden del proceso;

b) Producción con el flujo de una sola pieza o de lotes de tamaño pequeño;

c) Operaciones ergonómicamente correctas, operaciones de pie preferentemente moviéndose cuando se trabaja;

d) Procesos automáticos que permitan la separación entre la máquina y el operador;

e) Operaciones estándar definidas utilizando lo mínimo de mano de obra, espacio, inventario y equipo.

Los beneficios más sobresalientes de una línea modelo, que pueden observarse son:

a) La alta productividad del operador a través de carga a tiempo Takt, lo que permitirá a un operador completar el proceso completo, si así lo confirmara la demanda del cliente, la calidad y entrega justo a tiempo;

b) Flujo de material continuo y estaciones de trabajo optimizado para presentación de partes, material y herramienta que minimizan los movimientos del operario;

c) Flujo inmediato de información/retroalimentación, exponiendo inmediatamente los problemas;

d) Produciendo la cantidad correcta cada día, con la utilización productiva de personas teniendo el mínimo de desperdicios de valor no agregado.

e) Operadores flexibles y multi-funcionales con conocimientos en todos los procesos;

f) Inventarios mínimos en línea, solo tener lo necesario para que la línea tenga un flujo constante y no pare por falta de material;

g) Libertad de movimiento, donde los operadores tienen el espacio necesario para realizar los procesos sin cosas innecesarias que impidan su buen desempeño y que las áreas estén ergonómicamente adecuadas;

h) Producción flexible, donde es posible correr varios productos, de forma individual o al mismo tiempo en una mezcla de productos, pero sin producir productos equivocados o mal ensamblados;

i) Operaciones estándar y un lugar de trabajo visual, con lo que se asegurara que cuando corra la línea no existan equivocaciones, productos defectuosos o re-trabajos; por lo que tendrá una calidad asegurada;

j) Marcapasos, donde podrá saber el estatus inmediato del avance de trabajo sin necesidad de hacer investigaciones o preguntar, saber anomalías presentes y corregirlas en el momento.

Tipos de celdas de manufactura flexibles

Siempre que se requiera un nuevo diseño de una línea de producción o celda de manufactura, ya sea por el desarrollo de nuevos productos o el reacondicionamiento de las mismas, originado por un evento Kaizen o mejora continua, es necesario evaluar todos los factores favorables y desfavorables que puedan presentarse apoyándose en el personal de experiencia involucrada.

Los puntos de enfoque general para lograr que una celda sea flexible son:

a) Minimizar el desperdicio (scraps, re-trabajo, transportación o movimientos excesivos, procesos innecesarios, sobreproducción o sub-producción y esperas);

b) Minimizar el tiempo ciclo del operador;

c) Asegurar que se produzcan partes buenas;

d) Fomentar el manejo de procesos múltiples;

e) Establecer un lugar de trabajo visual y estándar.

Línea de forma en “U”

Cuando el objetivo es reducir los tiempos de proceso y administrar el uso de recursos para realizar las operaciones justo a tiempo, es necesario cambiar la disposición tradicional de máquinas similares agrupadas en departamentos de proceso (troquelado, fresado, torneado, etc.), a celdas de manufactura en forma en “U” integrando las máquinas, personal con múltiples habilidades, herramentales, refacciones, materiales, componentes y facilidades necesarias para fabricar una familia de productos por celda a través de la tecnología de grupo. La celda en “U” permite que cada operador pueda comunicarse con los demás en caso de problemas o que puedan ayudarse y cooperar en caso de atrasos, ya no se responsabiliza a cada operador por una sola operación, sino más bien se responsabiliza a todo el grupo de operadores por la celda para la cual deben tener la habilidad de una diversidad de operaciones.

Beneficios de una celda en “U”

a) Reduce caminado y movimientos;

b) Promueve mejor balance de trabajo entre los operadores;

c) Evita la creación de apartados;

d) Permite el manejo de multi-procesos;

e) Promueve mejores comunicaciones;

f) Andon identifican anomalías;

g) Servicios de facilitador de material todos los requerimientos de material;

h) Entrega de partes/materiales de afuera de la "U";

i) Toma el producto terminado.