MANUFACTURA CONCURRENTE

Introducción a la ingeniería concurrente

La ingeniería concurrente se enfoca en que los desarrolladores de los productos tengan en cuenta todos los elementos del ciclo de vida del producto, abarcando desde el diseño conceptual, hasta su introducción al mercado, incluyendo calidad, costo y necesidades de los clientes. Mientras que en la ingeniería convencional se utiliza un desarrollo conocido como “comunicación sobre la pared”. En este contexto cada departamento dentro de la empresa ejecuta la parte que le corresponde y posteriormente transfiere su subproducto al sector siguiente. El cual puede recibir un producto defectuoso acorde a la perspectiva de la especialidad del área y la devolverá al área anterior para los ajustes correspondientes.

Esto genera muchos cambios y retroalimentaciones en las diferentes etapas, originados porque algunas características necesarias no se consideran desde el diseño, lo cual influye directamente en el incremento de los costos y el tiempo de desarrollo del producto.

A partir de esto, la ingeniería concurrente exige que se gaste más tiempo en la definición detallada del producto y en la planificación. Así, las modificaciones para cumplir las especificaciones del cliente y calidad, se hacen en la fase del diseño, mucho antes de que salga el prototipo o las muestras de producción, lo que permite una reducción del costo de producción.

Aunque bajo estas consideraciones el tiempo que requieren las primeras etapas de diseño se puede incrementar, éste se ve reducido en el tiempo total de ciclo de producción, debido a que engloba menores errores y cambios al diseño original.

La manufactura concurrente contempla todos los aspectos de fabricación desde la etapa de diseño, englobando, principalmente, su facilidad de manufactura y ensamble. Los objetivos principales de la manufactura aplicada a la ingeniería concurrente son reducir el tiempo de diseño y el de fabricación, realizando las actividades de manera simultánea, esforzándose en reducir los costos en el proceso de diseño y mejorar la calidad del producto.

Ciclo de vida de un producto en la ingeniería concurrente

Los productos manufacturados constan de dos etapas principales dentro de su tiempo de vida, el primero consta del proceso de diseño y desarrollo del mismo, mientras que el segundo consta de su introducción, crecimiento, madurez y declive en el mercado. En la primera etapa el producto se caracteriza por no generar ingresos, por el contrario se necesitara una inversión, la cual se podrá recuperar a largo plazo. Dentro de la ingeniería concurrente se necesita tomar en cuenta todo el ciclo de vida del producto en la etapa de diseño.10

Esta primera etapa tiene tres fases principales: el estudio, el desarrollo y la manufactura del producto, como se muestra en la figura 3.1.

Primera etapa:

a) Estudio

En esta fase se analiza el tiempo y costo de manufactura, vigilando la factibilidad del proyecto con base en las ganancias económicas y criterios de rentabilidad, entre estos últimos influye la demanda del mercado y las oportunidades de mejora que se puede lograr con los avances de la tecnología al aplicarlos en la manufactura, de igual forma se estudian factores externos como la política, los fines de la empresa y calidad acorde a lo que se desea fabricar.

b) Desarrollo

El desarrollo del producto incluye las actividades de prueba y el control de los requerimientos para llevar a la práctica el producto. Representa una mayor carga creativa y dentro de la ingeniería concurrente debe tomar en cuenta los posibles problemas que tendrá el producto en las demás fases de su ciclo de vida, con el fin de evitar las dificultades de manufactura o defectos.

c) Producción

Esta última fase contempla la construcción del prototipo de diseño, la preparación de los sistemas de manufactura y el inicio de la producción. En esta etapa se busca conseguir y establecer las máquinas y herramientas necesarias para la fabricación del producto, o bien, la modificación de las líneas de fabricación existentes, para lograr esto se necesita realizar pruebas y ajustes en el nuevo proceso y comprobar que se cumple con una calidad adecuada en los productos antes de comenzar a producir.

Segunda etapa:

La primera etapa termina cuando se introduce el producto en el mercado y es justo cuando este empieza a generar ingresos, los componentes de esta segunda etapa se pueden observar en la figura 3.2.

a) Introducción o lanzamiento del producto

En esta fase el producto es ofrecido a los mercados que en la fase de estudio se han considerado como los más rentables. Si el producto responde de manera adecuada a los requerimientos del cliente, se puede ir introduciendo aunque aún con volúmenes de venta bajos y con ingresos por ventas que aún no cubren la totalidad de la inversión.

A continuación se enuncian a algunos puntos que caracterizan a esta fase:

- El incremento de ventas generalmente es lento.

- Las operaciones del periodo introductorio se caracterizan por ser costosas, en las que puede haber pérdidas y una distribución limitada.

- El precio influye considerablemente en los productos nuevos, ya que tienden a ser más elevados que cuando ya se encuentran introducidos, esto se puede deber a las siguientes razones:

- Reducida distribución del producto.

- Existencia de pocos competidores.

- Grandes gastos de promoción.

- Costos elevados por producciones reducidas.

b) Crecimiento

Conforme el producto es aceptado en el mercado, se incrementa la demanda del cliente y se registran fuertes incrementos en las ventas, esta fase se caracteriza por los siguientes puntos:

- El producto es reconocido en el mercado.

- Incremento amplio de ventas.

- Utilización de mejoras tecnológicas en el proceso y en los servicios.

- Mayor competitividad.

- En esta fase se puede reducir el precio del producto en el mercado como promoción, en caso de que las cifras de negocios lo permitan.

c) Madurez

En esta fase el producto se consolida en el mercado y se caracteriza por los siguientes puntos:

- El ritmo de ventas sigue aumentando pero más lentamente, llega a cierto punto en que las ventas se estabilizan y comienzan a descender.

- La competencia hacia el producto es mayor.

- Se incrementa el gasto en técnicas e implementaciones para mantener el producto en vigencia.

- Existe la posibilidad de la ampliación de vida del producto mediante modificaciones a éste, o realizando un cambio de precios.

d) Declive

Por diversas razones, como la aparición de nuevos productos que sustituyen su función, el cansancio del cliente, nuevas tecnologías, etc. El producto entra en un declive teniendo un menor volumen de ventas conforme avanza el tiempo. Para disminuir los efectos de esta fase se recomiendan los siguientes puntos:

- Es recomendable realizar un estudio de la rentabilidad del producto y sobre las posibles modificaciones que se le pueden realizar de acuerdo a las nuevas demandas del mercado, o a las nuevas posibilidades que ofrezca la tecnología.

- Disminuir la gama de productos, eliminando aquellos que sean menos rentables.

- Verificar que los programas de mercadotecnia y de producción sean lo más eficientes posibles, lo segundo se puede lograr mediante la aplicación de la manufactura esbelta.

- Aumentar el control en los gastos y desperdicios que tenga el producto, con el fin de reducir los costos al mínimo, buscando optimizar la rentabilidad del producto en el poco tiempo que le quede.

En la figura 3.3, se puede observar la tendencia que siguen las ventas de los productos de acuerdo con el tiempo que transcurre desde que son introducidos al mercado

Ventajas de la ingeniería concurrente sobre la ingeniería secuencial

Estos aspectos del diseño secuencial se pueden evitar utilizando de manera adecuada la ingeniería concurrente, la cual engloba todos los posibles problemas que se podrían encontrar en los demás departamentos de la empresa, previéndolos desde la etapa de diseño. Sin embargo, un método inadecuado de resolución sería enviarle listas de requerimientos al departamento de diseño, involucrando las cosas que no debe hacer, porque de nueva cuenta se está haciendo uso de la manufactura secuencial pero en sentido contrario, ya que el producto puede no presentar problemas en el departamento de producción, pero si a la hora de montaje o manufactura.

El modelo de diseño aplicado a la ingeniería concurrente sigue el flujo mostrado en la figura 3.4. En éste, el producto parte de su investigación dentro del mercado y la viabilidad económica que podría presentar, para posteriormente estimar la inversión necesaria para su fabricación y el número de unidades a manufacturar con el fin de determinar el tamaño aproximado de la producción. Una vez establecido ésto se prosigue a realizar un pre diseño que debe iniciar con la conceptualización de éste, la fabricación de prototipos y el análisis del comportamiento de éstos mediante pruebas, para posteriormente documentarlo y dárselo a verificar a los departamentos de producción. En caso de que cumpla con los requerimientos de los demás departamentos se puede proseguir a su fabricación y, finalmente, ser introducido al mercado con el apoyo del departamento de marketing y ventas.

Un estudio de Ford Motor Company revela que mientras la etapa de diseño del producto representa aproximadamente 5% del costo de fabricación del producto, ésta puede influir hasta en un 70% del costo total del producto.

Esta etapa de diseño comienza con el concepto de un producto original e innovador. Sin embargo, también se puede tratar de una modificación o un diseño más actualizado de un producto ya existente, que es lo que ocurre con las computadoras, los teléfonos celulares, los automóviles o las aeronaves.

Por otra parte, en el estudio de mercado deben tenerse muy claro los usos previstos para el producto y el desempeño esperado dentro del mercado mediante la ayuda de un analista de ventas que aportaría información actualizada sobre el ramo y sería un apoyo para determinar la viabilidad del proyecto, considerando todas las variables dentro del proceso.

Estrategias de la manufactura concurrente

El objetivo principal de la manufactura aplicada a la ingeniería concurrente, es cooperar en la etapa de diseño para generar un producto funcional, bien manufacturado, fácil de ensamblar, durable (funciona adecuadamente para el propósito asignado) y conservable (tiene componentes que se pueden reparar o reemplazar con facilidad).

Aunque este trabajo tiene un enfoque hacia la manufactura, se deben considerar todos los factores del ciclo de vida del producto e involucrarlos en la etapa de diseño, entre ellos destacan la estética, la ergonomía, su costo de adquisición, mantenimiento, rendimiento, seguridad, facilidad almacenaje, así como su fácil transportación y la repercusión que tendría hacia el medio ambiente, todo lo cual debe revisarse al diseñar un producto, junto con todos los aspectos relativos al ciclo de vida del producto, que en conjunto conforman el diseño para x (diseño para la excelencia), lo cual se puede observar en la figura 3.5.

Dentro de este trabajo se estudiará el diseño para el desensamble, el diseño

para el medio ambiente, el diseño para el ensamble y el diseño para la

manufactura. Sin embargo, como se mencionó previamente, es necesario

considerar las distintas metodologías de diseño que implican generar un diseño

de excelencia.

Por otra parte, es posible que se considere que la manufactura concurrente no

sea tan indispensable para una producción pequeña, pero es mejor elaborar el

diseño bien hecho desde el inicio para cualquier proceso.

Consideraciones para mantener un entorno de manufactura concurrente

óptimo

Un entorno de manufactura concurrente engloba mantener un equipo de trabajo

adecuado, tener una información compartida dentro del proceso y la

implementación de la automatización y las tecnologías que ayuden a mejorarlo.

La base de la manufactura concurrente es conseguir que los trabajadores

desarrollen de manera conjunta el producto, incluyendo todas las áreas

involucradas en su etapa de diseño y manufactura. Puede que de manera inicial

sea complicado de implementar y tome tiempo, especialmente si los

departamentos de producción no están acostumbrados a trabajar en equipo,

pero los beneficios que se pueden llegar a alcanzar son altos.

La manufactura concurrente involucra reducir el tiempo de desarrollo, mejorar la

calidad y reducir los costos de desarrollo del producto, lográndolo mediante una

buena interacción del personal de diseño y manufactura. Combinándola

experiencia del departamento de manufactura, con el fin de responder

adecuadamente la facilitación de la manufactura y la reducción de su costo.

De ser aplicado adecuadamente se lograría diseñar un producto más fácil de

fabricar, debido a que la aportación de los ingenieros de manufactura permitiría

una mayor optimización en esa área. Se recomienda buscar lo mismo para cada

departamento, conteniendo una retroalimentación de información adecuada al

diseño del producto. Sin embargo, para los fines de la manufactura es vital que

el ingeniero de producción mantenga comunicación continua con el ingeniero de

diseño.

Para que la manufactura concurrente tenga éxito se recomienda seguir la

secuencia que se muestra en la figura 3.6.

- Crear un equipo de producción, el cual tendría que ser permanente y multidisciplinario, con el fin de que pueda laborar, adecuadamente, en todos los aspectos que involucren el producto conforme el proyecto de diseño avance. Además, deben fomentar el trabajo en equipo y eliminar las barreras entre los departamentos del proceso.

- Se puede seleccionar un líder el cuál debe tener las características de trabajo en equipo, que tenga experiencia dirigiendo proyectos y que no solo los coordine, debe tratar de minimizar los costos del producto en cada oportunidad que se le presente y debe cumplir con un plazo de tiempo, así como con los requerimientos del cliente.

- Se puede llevar a cabo una rotación de trabajadores entre los departamentos de diseño y manufactura.

- Llevar a cabo el proyecto basado en actividades, que involucren a los departamentos pero de manera ordenada sin perder de vista el objetivo de las actividades.

Todo lo anterior, con el fin de mantener una comunicación eficiente, buscando que los cambios del diseño del producto se propaguen rápidamente, al igual que las ideas y sugerencias sobre el diseño del mismo.

Herramientas de la manufactura concurrente Diseño para la manufactura y el ensamble (Design For Manufacturability and Assembly, DFM&A)

Esta metodología de diseño también suele ser llamada diseño para fabricación e inicia analizando si las funciones del producto a desarrollar pueden ser cubiertas con un menor número de piezas, esto debido a que entre más piezas sean se dificulta más el ensamble, se tiene un mayor almacenaje y mantenimiento en el proceso, así como un mayor costo de fabricación.12

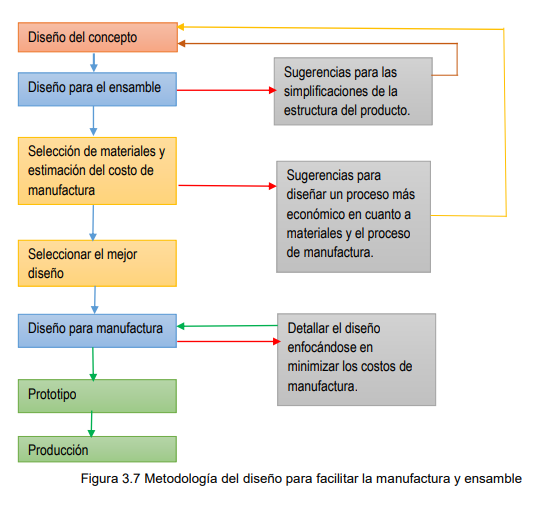

Para poder utilizar esta metodología se recomienda, primero, analizar el ensamble y la simplificación del modelo a diseñar, enfocándose en disminuir la cantidad de piezas y una mejor estructura del producto. Posteriormente, se debe analizar los materiales que mejor cubran los requerimientos de su manufactura y los del producto terminado, para, finalmente, enfocarse en como disminuir los costos de manufactura. Esta metodología se puede observar en la figura 3.7.

Al aplicar adecuadamente DFM&A se pueden obtener grandes beneficios, entre los que destacan la reducción del tiempo de ensamble, la reducción del tiempo de manufactura así como los costos y el incremento de una mejora inicial en la calidad y rentabilidad del proceso.

Diseño para ensamble

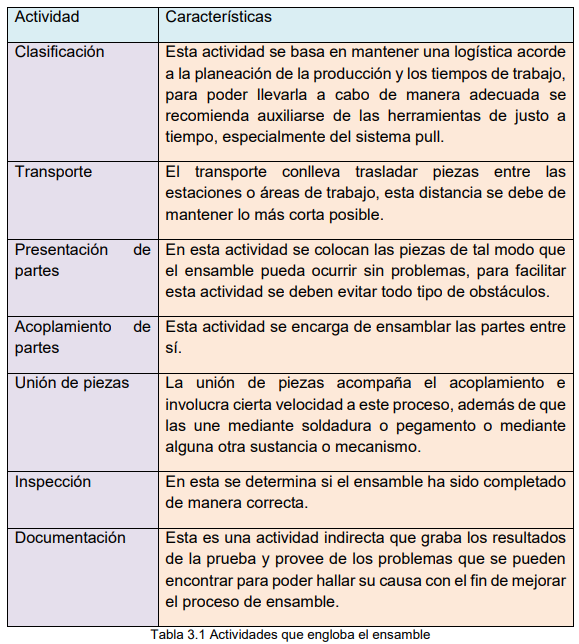

El ensamble, además de ser un factor importante que puede elevar considerablemente el costo y el tiempo de manufactura de un producto, representa un conjunto de actividades que comprende más que unir piezas. Dichas actividades se pueden observar en la tabla 3.1.

Muchos procesos de fabricación incluyen ensamble, especialmente para la industria electrónica y ciertos componentes de la industria automotriz, que deben tener en cuenta este tipo de actividades, por lo que se recomienda analizar cada actividad, buscando la eliminación de tiempos muertos.

Entre las recomendaciones y técnicas para facilitar el ensamble se encuentran las mostradas en la figura 3.8:

Además de las recomendaciones previas, también se debe tomar en cuenta el diseño para mejorar la eficiencia de unión y su velocidad, poniendo atención en los roscados donde componentes como las tuercas, tornillos, pernos y arandelas que son componentes utilizados en los ensambles y son difíciles de automatizar, lo que puede complicar el ensamble.

Con base en lo anterior, se debe buscar estandarizar estos componentes y minimizar su variedad, así como analizar su sustitución por otras alternativas como broches de presión o adhesivos que son más rápidos de utilizar.

Un ejemplo de los beneficios que implica diseñar para facilitar el ensamble se observó en los adaptadores para cargar el celular en el automóvil que fue desarrollado por Motorola, quienes obtuvieron los resultados mostrados en la tabla 3.2.

Como muestra la tabla, se logró reducir considerablemente el tiempo de ensamble de 2742 segundos a 354 segundos.

Por otra parte, se recomienda mantener una estimación para la eficiencia del ensamble del proceso, esto se mide como un índice que es la relación entre el tiempo mínimo teórico de ensamble y el tiempo real de ensamble del producto, y se puede calcular mediante la siguiente expresión:

Donde los 3 segundos son el tiempo mínimo teórico de ensamble que se recomienda tener al ensamblar una pieza, esto involucra que la manipulación y el insertar perfectamente la pieza en el ensamble. Debe ser tan rápido y fácil como colocar una bola en un agujero circular con el espacio adecuado. Se estima que un Índice DFA de 6 es considerablemente eficiente.

Para concluir este segmento, se establece que, para maximizar la facilidad del ensamble la pieza, debe tener un alineamiento sencillo, se recomienda que se inserte desde arriba del conjunto, en dirección z, debido a que la gravedad ayuda a estabilizar el ensamble, también debe tener una orientación adecuada, no depender de más de un trabajador para realizar esto, ni de herramientas, así como tener un movimiento lineal en el cual baste de solo empujar la pieza para que quede ensamblada, para, posteriormente, asegurarla en caso de que la pieza lo requiera por algún método como un apriete o el vulcanizado.

También, se puede considerar que el cliente complete el ensamble de alguna pieza, sin embargo esto dificulta un poco más el diseño, debido a que la pieza debe entrar con mucha facilidad y de un sólo modo, principalmente, para evitar errores si el cliente no revisa las instrucciones.

Diseño para manufactura

Este tipo de diseño involucra la facilidad con la que se puede manufacturar una pieza. Un problema que se puede presentar consiste en que, con base en la experiencia del ingeniero de diseño, éste puede llegar a optar por escoger los procesos y materiales en los que ha adquirido experiencia y confianza, olvidando las posibilidades de nuevas tecnologías de producción. Además, se pierden oportunidades de una mayor productividad. Debido a esto, se recomienda que se coloque al diseñador en el papel de ingeniero de producción, asumiendo sus responsabilidades y problemas para manufacturar la pieza.

Esta metodología de diseño para la fabricación se puede aplicar en las diferentes etapas de diseño, las cuales se mencionan a continuación:

- En la etapa del diseño conceptual, cuando aún no están definidos los métodos de manufactura, se puede proponer la simplificación de piezas, o simetrías.

- Posteriormente, en la etapa de planificación inicial de requerimientos (materias primas, maquinaria, etc.), el ingeniero de producción junto al de diseño, deben decidir que piezas tienen la facilidad de ser manufacturadas en la propia empresa, así como de si hay alguna que se debe mandar a fabricar, debido a la dificultad de manufactura con la tecnología que se llegara a tener en disposición.

- Cuando ya se establecieron los métodos de fabricación, se deben detallar, a mayor profundidad, utilizando manuales específicos (handbooks) y documentos internos de la empresa que tengan la experiencia de fabricación.

De igual manera, se pueden usar programas de simulación para conocer cómo se puede llevar a cabo cierto proceso, esto permite conocer las características finales del producto a maquinar y su viabilidad. Se recomienda tener en cuenta las recomendaciones para facilitar la manufactura mediante el diseño, mostrados en la figura 3.9

Uno de los factores que tiene el diseño para manufactura, en cuanto a la reducción de costos, es la reducción del costo de componentes, buscando estrategias que guíen hacia la reducción de costos del producto a manufacturar.

Se deben entender las restricciones del proceso y el costo que involucra manufacturar una pieza, esto con el fin de que, por ejemplo, si el diseñador especifica que se debe hacer un radio interno en la esquina de una pieza maquinada, tal vez no está considerando que eso requiere una costosa operación de maquinado por electroerosión, o introducir tolerancias muy estrictas, que son difíciles de alcanzar en la producción. Este tipo de cosas en ocasiones no son necesarias y se pueden evitar en la etapa de diseño, rediseñando la pieza para que tenga la misma función pero evitando costosos pasos de manufactura.

Se recomienda buscar la disminución del número de pasos del proceso a solamente los necesarios o eliminar los que representan un costo elevado por otras alternativas. Además, verificar que el material sea compatible con el proceso de manufactura.

Por otra parte, se puede seleccionar la escala económica apropiada para procesar la pieza ya que, por lo general, el costo de manufactura de un producto baja a medida que aumenta el volumen de producción, a este fenómeno se le conoce como economía de escala. Esto se presenta por dos motivos:

1) Los costos fijos se dividen entre más unidades se manufacturen (Los costos fijos representan el valor económico de las máquinas).

2) Los costos variables bajan más porque la empresa puede justificar la implementación de equipos más eficientes y más grandes. (Ejemplos de costos variables son los costos de los materiales o los moldes).

Por ejemplo, considerando una pieza de plástico moldeada por inyección en un molde que cuesta 50,000 dólares y que la empresa fabrica 50,000 unidades en la vida útil de éste, cada pieza tendrá que asumir un dólar del costo del molde, pero si se producen 100,000 unidades cada pieza asumirá 0.5 dólares del costo del molde. Cuando el proceso fabrica en volúmenes grandes, la empresa puede justificar la utilización de moldes de cuatro cavidades, con lo que el ciclo del moldeo produce cuatro piezas en lugar de una. Llegando a la conclusión de que los costos de herramental suelen ser bastante elevados, pero si se dividen en el costo unitario del producto, resulta ser pequeño y es factible considerar este tipo de equipos para manufacturar.

El diseñador debe tener en cuenta las decisiones que va realizando sobre materiales, formas, dimensiones, tolerancias, acabados superficiales, componentes y uniones, con la finalidad de que esto facilite el proceso de fabricación.

En las tablas 3.3, 3.4, 3.5 y 3.6, se indican algunas recomendaciones para la manufactura de piezas dependiendo del proceso con el que se lleve a cabo.

Finalmente, se recomienda estandarizar los componentes y el proceso. Los componentes estándar se caracterizan por ser comunes a más de un producto.Esta estandarización permite tener un volumen alto de componentes, lo cual involucra que se disminuya el costo unitario del producto, como se mencionó previamente. Uso de prototipos

Se pueden manufacturar prototipos rápidos con el fin de detectar cómo influyen factores ambientales (temperatura y humedad), efectos de vibración, un uso indebido o conocer el comportamiento estático y dinámico que tendría el producto de acuerdo a las fuerzas que interactúen en él, así como resistencia. También, se pueden manufacturar prototipos para poder determinar si es necesario realizar modificaciones al diseño original, a los materiales, a la manufactura u otras variantes que influyan dentro del proceso de diseño y fabricación.

Estos prototipos pueden ser físicos o analíticos, se recomienda utilizar ambos debido a las ventajas que ofrecen:

- Por una parte, el dispositivo físico permite visualizar fenómenos imprevistos que no están relacionados con la función del prototipo, debido a que todas las variables físicas interactúan en este tipo de prototipo.

- Por otra parte, el prototipo analítico (mediante software) representa una aproximación matemática del producto, tiene la ventaja de permitir la resolución rápida de las ecuaciones que modelan el prototipo y permiten realizar grandes cambios al prototipo, en comparación con el físico. Se recomienda, primero, realizar este prototipo para, después, afinar o confirmar el diseño con el prototipo físico, por ejemplo, se muestra el prototipo y el diseño final de una carriola, en la figura 3.10.

Diseño y desarrollo asistidos por computadora

La manufactura asistida por computadora facilita la organización y el manejo de datos sobre los materiales y el proceso. Esto lo realiza apoyando a los ingenieros de manufactura con las tareas de control numérico de máquinas, programación de robots para manejo y ensamble de piezas, diseño de herramientas entre otras ventajas que ofrece la utilización de software.

Con ayuda de estas tareas se puede diseñar y especificar las características con las que contaría el producto, tales como dimensiones, acabado superficial y los materiales que lo componen. La selección de materiales se puede lograr con la colaboración del ingeniero en materiales el cual está calificado y puede apoyar al ingeniero de diseño.

Posteriormente, se puede solicitar el apoyo del ingeniero de manufactura para conocer sus sugerencias respecto al cómo se va a ensamblar un componente particular al producto final, con el fin de facilitar más adelante esta tarea.

Una vez hecho el diseño del producto con el apoyo de los demás departamentos, se puede realizar una producción virtual de prototipos; éste es un apoyo que utiliza gráficos y ambientes de realidad virtual que permiten a los diseñadores conocer el comportamiento del producto, esto se puede realizar con paquetes de software especializados.

CAD (“Computer Aided Design”, Diseño asistido por computadora)

Entre los paquetes que apoyan la manufactura concurrente se encuentra el CAD, siendo el diseño asistido por computadora. Su principal función es la de generación de planos y fácil modificación y manipulación del diseño, además de dar una gran precisión a los ingenieros de diseño, como se puede observar en la figura 3.11. 14

Entre las principales tareas que se pueden desarrollar con esta herramienta se encuentran las siguientes:

- Modelado geométrico 2D/3D.

- Dibujo técnico y diseño de todo tipo de planos.

- Animación y realidad virtual.

- Base de datos gráficas y propiedades tecnológicas: materiales, tolerancias, dimensionales y geometrías, así como acabados del producto.

- Diseño estético.

CAM (“ComputerAided Manufacturing”, Manufactura asistida por computadora)

Por otra parte, el CAM consiste en la manufactura asistida por computadora, admitiendo desde la robótica y el control numérico, hasta la planificación y el control de la producción.

Entre las tareas que se pueden realizar con el apoyo de esta herramienta se encuentran las siguientes:

- Herramientas de programación y control numérico, como se puede observar en la figura 3.12.

- Simulación de procesos de fabricación por control numérico.

- Programación de robots.

- Mantenimiento asistido por computadora.

CAE (“Computer Aided Engineering”, Ingeniería asistida por computadora),

El CAE permite realizar análisis mediante el método de elemento finito y resuelve problemas de resistencia de materiales, de transmisión de calor, como se puede observar en la figura 3.13. Además de la generación automatizada de programas de mecanizado CNC.

El CAE se puede definir como una herramienta que permite resolver problemas de diseño, combinando información geométrica con modelos matemáticos del comportamiento del sistema, permitiéndo un eficiente análisis de ingeniería. Esto permite optimizar y documentar los análisis de los diseños.

Entre las principales tareas que se pueden desarrollar con esta herramienta se encuentran las siguientes:

- Determinación de propiedades másicas como: volumen, masa, centro de gravedad, radio de giro, entre otras.

- Análisis estructural, para determinar la rigidez, la resistencia mecánica y estabilidad de componentes mecánicos.

- Análisis cinemático y dinámico, con la finalidad de determinar los movimientos y las fuerzas asociadas en los mecanismos.

- Análisis térmico en régimen estacionario y transitorio de fenómenos de conducción y radiación de calor, con lo que se puede predecir el comportamiento de los materiales frente a la temperatura.

- Análisis tensorial, tanto estático como dinámico.

- Análisis reológico o de fluidos.

- Análisis vibro-acústico.

- Simulación de procesos de fabricación.

- En el caso de componentes eléctricos o electrónicos, permite el análisis electrostático y electromagnético.

Entre las ventajas de usar estas herramientas asistidas por computadora con un enfoque de manufactura concurrente se encuentran las siguientes: Aumento de la competitividad. - Reducción del costo de diseño y producción.

- Aumento de la productividad en la realización de los planos.

- Mejora da la calidad del producto.

- Reducción del tiempo de diseño y desarrollo.

- Automatización de tareas del proceso de diseño.

- Diseño más eficiente y preciso.

- Las decisiones sobre el diseño se toman con base en el impacto del desempeño del producto.

- Los diseños pueden evaluarse y refinarse utilizando simulaciones computarizadas en lugar de hacer pruebas a prototipos físicos, ahorrando tiempo y dinero.

- Las aplicaciones CAE brindan conocimientos sobre el desempeño más temprano en el proceso de desarrollo, cuando los cambios al diseño son menos costosos de hacer.

- Las aplicaciones CAE, también, sirven de apoyo a los equipos de ingeniería para administrar riesgos y comprender las implicaciones en el desempeño de sus diseños.

También, existen otras técnicas aplicadas con el apoyo de la computación como el CAQ (Computer Aided Quality), que es el control de calidad asistido por computadora, que se usa para administrar las operaciones de control y los sistemas automatizados de control, como las máquinas automatizadas de medición. De igual forma, se encuentra el CAPP (Computer Aided Process Planing), entendida como la planificación de procesos asistida por computadora, consistente en la utilización de software para planear la secuencia de operaciones necesaria para manufacturar el producto.

Estas herramientas virtuales se pueden usar en conjunto y el objetivo principal es mejorar el ciclo de vida del producto y su proceso de manufactura, tomando la mejor decisión de materiales, proceso de maquinado, condiciones de manufacturar y diseño, reduciendo los tiempos muertos y mejorando su calidad al prever su comportamiento mediante el análisis de cómo influyen factores ambientales (temperatura y humedad), efectos de vibración, o conocer cómo se comportaría el producto ante un uso indebido por parte del cliente o, también conocer el comportamiento estático y dinámica que tendría el producto de acuerdo a las fuerzas que se le pudieran aplicar, así como resistencia. El conjunto de resultados ayuda a determinar si es necesario realizar modificaciones al diseño original, a los materiales, a la manufactura u otras variantes que influyan dentro del proceso de diseño y fabricación.

Gestión de datos

El PDM (Product Data Management, “Gestión de datos del producto”), es un sistema que permite llevar un registro de los estados de diseño y cambios por los que ha pasado el proyecto de diseño. Permite acceder a los datos instantáneamente, gestionar de forma concurrente las tareas y actualizar a las últimas versiones de diseño. Su principal ventaja, con respecto a un sistema convencional de compartir información, es que reduce el tiempo de intercambio de información y permite un número mayor de cambios en la etapa de diseño y una actualización constante en el diseño del producto. Permitiendo a los diseñadores poder ver desde el primer diseño hasta la última versión guardada en cuestión de instantes.

El sistema PDM fue desarrollado para dar fuerza a procedimientos de ingeniería bastante estrictos y puede encontrarse comercialmente en softwares de diseño como Solid Works o Siemens.

Se recomienda su utilización con el fin de tener un mayor flujo de información entre los distintos departamentos del proceso de diseño, manufactura y producción.

Diseño robusto

El diseño robusto es aquel que permite manufacturar la pieza aún cuando no se presenten condiciones ideales, estas variables se pueden clasificar en factores controlables y de ruido (no controlables). Estos últimos son muy difíciles de controlar o puede resultar costoso el hacerlo. Entre los principales factores de ruido se encuentran:

- Variaciones en las condiciones de manufactura (por ejemplo, cambios de temperatura).

- Variaciones en el proceso de manufactura (por ejemplo, la velocidad de corte).

- Deterioro (variaciones en el producto debido al uso y al paso del tiempo).

El objetivo principal del diseño robusto es aportar factores que afecten la calidad y funcionalidad del producto, con el fin de controlarlos desde la etapa de diseño del producto.

El diseño de experimentos es una herramienta que facilita la identificación de los parámetros que se pueden controlar y los que son ruido. Estos experimentos permiten obtener resultados que se pueden tomar en cuenta para obtener un mejor diseño, combinables con el conocimiento teórico.

Se recomienda tener en cuenta estos factores ya que pueden influir en el proceso de manufactura, y resulta conveniente considerarlos desde la etapa de diseño.

Implementación de la manufactura concurrente

Al igual que con la implantación de la manufactura esbelta, existen dificultades

para establecer esta metodología, entre ellas se encuentran las siguientes:

- La resistencia al cambio ante una nueva estrategia.

- El requerimiento de contar con una plantilla de trabajadores motivados,

responsables y con la filosofía de mejorar día con día.

- La disponibilidad económica para conseguir nuevas tecnologías.

Para introducir la manufactura concurrente al proceso de manufactura se

consideran tres principios: organizacionales, de mejora de proceso y de gestión

de información.

La organización que debe mantener los departamentos que intervengan en la

etapa de diseño, debe ser flexible y bien estructurada para que permita una fácil

interacción con el proceso de diseño. (Barba Ibánez, Ingeniería concurrente,

guía para su implementación en una empresa, 2001)

Además de esto, se necesita de actitudes orientadas al servicio del cliente y a la

colaboración con proveedores, promover la cooperación entre los

departamentos de producción y diseño, incremento de la responsabilidad del

trabajador, principalmente al diseñar, así como fomentar las habilidades de

liderazgo y de coordinación.

Por otra parte, la mejora de procesos se dirige hacia el desarrollo del producto y

a la mejora continua en las actividades de su ciclo de vida y para lograrlo se

pueden utilizar tecnologías asistidas por computadoras, o técnicas de control

estadístico como seis sigma.

Finalmente, la gestión de información tiene como objetivo alcanzar niveles de

flujo de información óptimos, así como la adecuada gestión de los recursos

humanos y administrativos de la empresa.

Beneficios de aplicar la manufactura concurrente

Las empresas japonesas del sector automotriz Nissan, Honda, Mazda, Toyota, entre otras, fueron pioneras en la adopción de la Ingeniería y manufactura concurrente, lo hicieron con el fin de desarrollar productos que tuvieran una reducción de tiempo de manufactura y que asegurara que el producto tuviera una calidad aceptable.

Posteriormente, Ford siguió el precedente con su programa “Taurus-sable” en el cual se incluyeron los diferentes departamentos, entre ellos el de manufactura y producción, con el fin de que puedan expresar sus opiniones mientras aún es viable modificar el diseño. Este equipo colaboró con los ingenieros de manufactura para lograr diseños que eran compatibles con sus métodos de fabricación. Para lograr el éxito del programa integraron ingenieros de diseño, especialistas de producción y de marketing, que, en conjunto, seleccionaron el diseño del producto y el proceso de manufactura.

Otra empresa que también aplicó el principio de ingeniería concurrente es General Motors, esta empresa lo define como “un desarrollo concurrente del diseño de proceso y del sistema de fabricación asociado, con objeto de satisfacer las expectativas del cliente mediante los esfuerzos de un equipo multidisciplinario”.

General Motors lo usó en su proyecto Saturno, con la meta de reducir los costos de este modelo y rediseñar sus métodos de desarrollo y manufactura de vehículos. Al igual que en Ford, participaron miembros de distintos departamentos que, en conjunto, diseñaron el producto y el proceso de manufactura, también seleccionaron los proveedores, el diseño de útiles, y la distribución dentro de la empresa.

Esta metodología de diseño, también, es utilizada en la industria aeronáutica, por ejemplo Boeing usó esta metodología para desarrollar el avión modelo 777, logrando un una reducción del 30% de desarrollo, con respecto a su modelo previo, el 767. Otro ejemplo de aplicación es el caso de Kodak, que replanteó la metodología de diseño con el fin de terminar de manufacturar una nueva cámara para competir con su rival Fuji, quien anunció una cámara de 35 mm, y para poder competir adecuadamente necesitaba recortar el tiempo de desarrollo pero debido a que manejaban un proceso de ingeniería secuencial, esto les tomaría alrededor de 70 semanas.

Para recortar este tiempo Kodak analizó la reingeniería de este proceso y decidió poner en marcha una serie de actividades con un enfoque concurrente, en el cual se desarrollaban las piezas de la nueva cámara para ensamblarlas al final del proceso.

En vista de esto, Kodak decidió mejorar la comunicación de cambios en el diseño entre los departamentos, así como mejorar su participación en el ciclo de diseño. Para lograr esto, Kodak decidió utilizar un sistema de CAD con una base de datos integrada, en la cual cada día de trabajo de los ingenieros y trabajadores pudiera inspeccionarse en la base de datos si los cambios de diseño, o el diseño original, afectaban de algún modo negativo o si se creaba algún problema dentro del proceso de manufactura y, a la vez, pudieran aportar sugerencias y opiniones al diseño del producto.

Con esto, Kodak logró reducir el periodo de desarrollo a 38 semanas, y también logró que el costo de desarrolló fuera 25% menor al previsto. Diseñando una cámara fácil de manufacturar involucrando las opiniones de los trabajadores y los proveedores.

Esta metodología de diseño también ha sido utilizada por Four Square (Gran Bretaña), esta empresa es una división de bebidas del grupo Mars Ltd. Ellos se dedican a la fabricación y suministro de máquinas dispensadoras de cafés y bebidas.

Esta empresa le dio formación a su personal sobre la metodología de diseño para manufactura y el ensamble, el personal realizó revisiones de componentes y conjuntos en las que participaron todos los miembros del equipo, apoyándose del software CAD.

Como resultado, lograron una reducción del 40 por ciento en el número total de piezas, además de que éstas fueron más fáciles de ensamblar y presentaron un costo menor de manufactura para el proceso.

En la actualidad, esta tendencia requiere que en los proyectos de manufactura concurrente participe un equipo multidisciplinario, que tengan una dedicación y un compromiso con el proyecto y el trabajo en equipo.

Esta tendencia de la manufactura, generalmente, es utilizada en empresas del sector automotriz, pero también es empleada en otros sectores industriales como la ferrocarrilera, electrónica, diseño y fabricación de equipos de aire acondicionado, entre otros.

Por otra parte, una vez que el producto ha terminado su ciclo de ventas, y éstas comienzan a decaer, se debe implementar la manufactura esbelta, ya que es trascendental disminuir los desperdicios al mínimo, para lograr que el proceso sea más eficiente, con la finalidad de aumentar un poco más el tiempo del ciclo de vida del producto. Permitiendo a la empresa poder sacarle un poco más de provecho a la manufactura del producto. Sin embargo, aunque el producto no se encuentre en éstas circunstancias, se recomienda implementar la manufactura esbelta dentro del proceso, para lograr una mayor eficiencia de producción.

REFERENCIAS

Barba Ibánez, Enric. (2001). Ingeniería concurrente, guía para su implementación en una empresa. Barcelona, España: Gestión 2000.

Barba Ibánez, Enric. (2005). Innovación de productos mediante ingeniería concurrente. Barcelona, España: Gestión 2000.

Aguayo González, F., & Solvero Sánchez, V. (2003). Metodología de diseño industrial, un enfoque desde la ingeniería concurrente. Distrito Federal, México: Alfa Omega.

Capuz Rizo, Salvador. (2001). Introducción al proyecto de producción, ingeniería concurrente para el diseño de producto. Distrito Federal, México: Alfa Omega.

Clausing, D. P. (1994). Total quality development, a step by step guide to world class concurrent engineering. Nueva York, Estados Unidos: Asme Press.

Boothroyd, G. (2011). Product design for manufacture and assembly. Nueva York, Estados Unidos: CRC Press. Tercera edición.

Edward, Magrab. (1997). Integrated product and process design and development. Estados Unidos: CRC Press.

Mcmahon, C., & Browne, J. (1993). CAD/CAM, from principies to practice. United Kingdom: Addison-Wesley Publishing Company.

Riba Romeva, C. (2002). Diseño concurrente. Barcelona, España: Ediciones UPC. Referencias electrónicas http://www.plm.automation.siemens.com/ consultado por última vez el 12 de noviembre de 2014.

Comentarios

Publicar un comentario