MEDICIÓN E INSPECCIÓN METROLOGÍA

Un requerimiento básico en la manufactura es que el producto y sus componentes cumplan las especificaciones establecidas por el ingeniero de diseño. Las especificaciones de diseño incluyen las dimensiones, las tolerancias y los acabados superficiales de las piezas individuales que comprenden el producto. Estos atributos se definieron en el capítulo 5. Aquí se considera cómo medirlos e inspeccionarlos.La medición es un procedimiento en el cual se compara una cantidad desconocida con un estándar conocido, usando un sistema de unidades aceptado y consistente. La medición puede involucrar una simple regla lineal para establecer la escala de la longitud de una pieza o puede requerir una medición compleja de fuerza contra deflexión durante una prueba de tensión. La medición proporciona un valor numérico de la cantidad de interés, dentro de ciertos límites de exactitud y precisión.

El capítulo empieza con un análisis de los principios de medición e inspección. Después se revisan los instrumentos usados para medir e inspeccionar dimensiones de piezas y características superficiales, desde reglas lineales básicas hasta máquinas de medición automatizada por computadora.

METROLOGÍA

La metrología es la ciencia de la medición. Se relaciona con seis cantidades fundamentales: longitud, masa, tiempo, corriente eléctrica, temperatura y radiación luminosa. A partir de éstas, se deriva la mayoría de las otras cantidades físicas, como el área, el volumen, la velocidad, la aceleración, la fuerza, el voltaje eléctrico, la energía térmica, etc. En la metrología de manufactura, el principal interés es la medición de la longitud y sus diversas formas de manifestarse en una pieza o producto. Éstas incluyen longitud, anchura, profundidad, diámetro, rectitud, planicie y redondez; incluso la rugosidad superficial se define en términos de longitud.

Principios de medición

Se aplican ciertos conceptos y principios en casi todas las mediciones. Los más importantes son la exactitud y la precisión.

Exactitud y precisión La exactitud es el grado en el que un valor medido coincide con el valor verdadero de la cantidad de interés. Un procedimiento de medición es exacto cuando no tiene errores sistemáticos. Los errores sistemáticos son desviaciones positivas o negativas del valor verdadero que son consistentes de una medición a la siguiente.

La precisión es el grado en el que se puede repetir el proceso de medición. Una buena precisión significa que se reducen al mínimo los errores aleatorios en el procedimiento de medición. Por lo general, los errores aleatorios se asocian con la participación humana en el proceso de medición. Entre los ejemplos están las variaciones en la preparación, la lectura imprecisa de la escala, las aproximaciones redondeadas, etc. Entre los componentes no humanos que contribuyen al error aleatorio están los cambios de temperatura, el desgaste gradual y/o el desajuste en los elementos funcionales de los dispositivos y otras variantes. Se supone que los errores aleatorios obedecen a una distribución estadística normal cuya media es cero y cuya desviación estándar está dada por:

donde s = desviación estándar de la población; xi = variable de interés; m = media de la población; y n = número de miembros en la población. La distribución normal posee ciertas propiedades bien definidas, incluyendo el hecho de que 99.73% de la población se encuentra dentro de ±3s de la media de la población. Con frecuencia esto se considera como una indicación de la precisión de un instrumento de medición.

La distinción entre exactitud y precisión se muestra en la figura 45.1. En a), el error aleatorio en la medición es grande, lo que indica una precisión baja; pero el valor de la media de medición coincide con el valor verdadero, lo que indica gran exactitud. En b) el error de medición es pequeño (buena precisión), pero el valor medido difiere sustancialmente del valor verdadero (baja exactitud). En c), tanto la exactitud como la precisión son buenas.

Otras características de los instrumentos de medición Otro aspecto de un instrumento de medición es su capacidad para captar diferencias muy pequeñas en la cantidad de interés. La indicación de esta característica es la variación más pequeña de la cantidad que puede detectar el instrumento. Por lo general se usan los términos resolución y sensibilidad para este atributo de un dispositivo de medición.

Otras características deseables de un instrumento de medición incluyen la facilidad de calibración, la estabilidad, la velocidad de respuesta, el rango de operación amplio, la confiabilidad alta y el costo bajo. La mayoría de los dispositivos de medición deben calibrarse en forma periódica. La calibración es un procedimiento en el cual el instrumento de medición se verifica contra un estándar conocido. Por ejemplo, la calibración de un termómetro implicaría verificar su lectura en hielo (de agua pura). Por conveniencia, al usar el instrumento de medición, el procedimiento de calibración debe ser rápido y simple. Una vez que se calibra, el instrumento debe ser capaz de conservar su calibración y continuar midiendo la cantidad sin desviarse del estándar. Esta capacidad de conservar la calibración se llama estabilidad y la tendencia del dispositivo a perder gradualmente su precisión en relación con el estándar se denomina desviación.

Algunas mediciones, en especial en un ambiente de manufactura, deben hacerse con rapidez. La capacidad de un instrumento de medición para indicar la cantidad en un mínimo de tiempo se denomina velocidad de respuesta. En forma ideal, el periodo debe ser cero; sin embargo, éste es un ideal imposible. Para un dispositivo de medición automática, la velocidad de respuesta generalmente se toma como el lapso de tiempo entre cuando ocurre un cambio en la cantidad de interés y cuando el dispositivo es capaz de indicar el cambio dentro de cierto porcentaje pequeño del valor verdadero.

El instrumento de medición debe poseer un rango de operación amplio, que es la capacidad de medir la variable física en un periodo de interés práctico para el usuario. Por supuesto, la confiabilidad alta, que puede definirse como la ausencia de fallas frecuentes del dispositivo, y el bajo costo son atributos deseables en cualquier equipo de ingeniería.

Estándares y sistemas de medición

Un aspecto común en cualquier procedimiento de medición es la comparación del valor desconocido con un estándar conocido. Dos aspectos de un estándar resultan críticos: 1) debe ser constante, es decir, no cambiar con el tiempo; y 2) debe basarse en un sistema de unidades que sea consistente y que sea aceptado por los usuarios. En la época moderna, los estándares para longitud, masa, tiempo, corriente eléctrica, temperatura y luz pueden definirse en términos de fenómenos físicos, porque existe la confianza de que no se alterarán. Por ejemplo, el estándar para un metro, la cantidad de longitud básica del Sistema Internacional se define como la distancia que viaja la luz en el vacío en 1/299 792 458 de un segundo (¿no le parece muy útil?).

En el mundo han evolucionado y predominado dos sistemas de unidades: 1) el sistema de uso común en Estados Unidos (USCS, por sus siglas en inglés), y 2) el Sistema Internacional de Unidades (o SI), que se conoce popularmente como el sistema métrico (Nota histórica 45.1). Estos dos sistemas son muy conocidos. A lo largo del libro se usan ambos en paralelo. El sistema métrico se utiliza ampliamente en casi cualquier parte del mundo industrializado excepto en Estados Unidos, que se ha apegado de manera obstinada a su U.S.C.S. Gradualmente, Estados Unidos también está adoptando el SI.

La inspección implica el uso de técnicas de medición y calibración para determinar si un producto, sus componentes, subensambles o materiales iniciales se apegan a las especificaciones del diseño. El diseñador del producto establece las especificaciones, y para los productos mecánicos éstas se refieren a las dimensiones, acabados superficiales y características similares. La inspección se realiza antes, durante y después de la manufactura.

Las inspecciones se dividen en dos tipos: 1) inspección por variables, en la cual las dimensiones del producto o pieza se miden mediante instrumentos de medición adecuados; y 2) inspección por atributos, en la cual las piezas se calibran para determinar si están dentro de los límites de tolerancia o no. La ventaja de medir las dimensiones de una pieza es que se obtienen datos acerca de sus valores reales. Los datos pueden registrarse durante un tiempo y usarse después para analizar tendencias en el proceso de manufactura. Es posible hacer ajustes en el proceso con base en los datos, de manera que las piezas futuras se produzcan con valores más cercanos al diseño nominal. Cuando una dimensión de piezas solamente se calibra, todo lo que se sabe es si está dentro de la tolerancia, si es demasiado grande o si es demasiado pequeña. Por otra parte, la calibración puede hacerse con rapidez y a un costo bajo.

Prueba contra inspección

Mientras la inspección determina la calidad del producto en relación con las especificaciones de diseño, la prueba generalmente hace referencia a los aspectos funcionales del producto. ¿Funciona el producto adecuadamente?, ¿continuará funcionando durante un periodo considerable?, ¿funcionará en ambientes de temperatura y humedad extremas? En el control de calidad, la prueba es un procedimiento en el cual el producto, subensamble, pieza o material se observan en condiciones que podrían encontrarse durante el servicio. Por ejemplo, se prueba un producto haciéndolo operar durante cierto tiempo para determinar si funciona en forma correcta. Si pasa la prueba, se certifica para entregarlo al cliente.

En ocasiones, la prueba de un componente o material es dañina o destructiva. En estos casos, los artículos deben probarse con base en un muestreo. El costo de las pruebas destructivas es significativo y se realizan grandes esfuerzos para poner en práctica métodos que no provoquen la destrucción del artículo. Estos métodos se conocen como una prueba no destructiva (NDT, por sus siglas en inglés) o una evaluación no destructiva (NDE).

Inspección manual y automatizada

Los procedimientos de inspección se realizan frecuentemente en forma manual. En general, el trabajo es aburrido y monótono, y aun así se necesitan precisión y exactitud altas. En ocasiones se requieren horas para medir las dimensiones importantes de una sola pieza. Debido al tiempo y al costo de la inspección manual, generalmente se usan procedimientos de muestreo estadístico para reducir la necesidad de inspeccionar todas las piezas.

En teoría, la única forma de obtener una calidad al 100% es mediante una inspección del 100%; así, se localizan todos los defectos y sólo las piezas de buena calidad pasan el procedimiento de inspección. Sin embargo, cuando se hace una inspección al 100% en forma manual se encuentran dos problemas. El primero es el gasto involucrado. En lugar de dividir el costo de inspeccionar la muestra entre la cantidad de piezas en la corrida de producción, el costo de inspección unitaria se aplica a todas las piezas del lote. El costo de inspección en ocasiones supera el costo de fabricación. Segundo, en la inspección manual al 100%, casi siempre hay errores asociados con el procedimiento. La tasa de errores depende de la complejidad y dificultad de la tarea de inspección y cuánto juicio debe aplicar la persona que realiza la inspección. Estos factores se complican por el cansancio del operador. Los errores significan que se aceptará cierta cantidad de piezas de poca calidad y que se rechazará cierta cantidad de piezas de buena calidad. Por lo tanto, una inspección al 100% que utilice métodos manuales no garantiza una buena calidad del 100% del producto.

Inspección al 100% automatizada La automatización del proceso de inspección ofrece un modo de superar los problemas asociados con la inspección al 100% manual. La inspección automatizada se define como la automatización de uno o más pasos en el procedimiento de inspección como: 1) la presentación automatizada de las piezas mediante un sistema de manejo automatizado, donde un operador humano aún realiza el proceso de inspección real (por ejemplo, la inspección visual para buscar defectos en las piezas); 2) la carga manual de las piezas en una máquina de inspección automática; y 3) una celda de inspección completamente automatizada en la cual las piezas se presentan y se inspeccionan en forma automática. La automatización de la inspección también puede incluir 4) la recopilación de datos computarizados a partir de instrumentos de medición electrónicos.

Una inspección al 100% automatizada puede integrarse con el proceso de manufactura para realizar alguna acción relativa con el proceso: 1) clasificación de las piezas y(o) 2) retroalimentación de datos para el proceso. La clasificación de las piezas significa dividir los artículos en dos o más niveles de calidad. La separación básica incluye dos niveles: aceptable y no aceptable. Algunas situaciones incluyen más de dos niveles, como aceptable, retrabajable y desperdicio. La clasificación y la inspección pueden combinarse en la misma estación. Otras instalaciones ubican una o más inspecciones a lo largo de la línea de procesamiento, con la estación de clasificación cerca del final de la línea. Los datos de inspección se analizan y se envían instrucciones a la estación de clasificación, indicando qué acción se requiere para cada pieza.

Inspección por contacto contra inspección sin contacto

Existe una variedad de tecnologías de medición y calibración para inspección. Las posibilidades pueden dividirse entre los métodos de inspección por contacto y sin contacto. La

inspección por contacto implica el uso de una sonda mecánica u otro dispositivo que hace

contacto con el objeto que se inspecciona. Por su naturaleza, esta inspección generalmente

se utiliza para medir o calibrar alguna dimensión física de la pieza. Se realiza en forma manual o automática. La mayoría de los dispositivos de medición y calibración tradicionales

descritos en la siguiente sección se relacionan con la inspección por contacto. Un ejemplo

de un sistema automatizado de medición por contacto es la máquina de medición de coordenadas.

Los métodos de inspección sin contacto utilizan un sensor localizado a cierta distancia del objeto para medir o calibrar la(s) característica(s) deseada(s). Las ventajas comunes

de la inspección sin contacto son: 1) ciclos de inspección más rápidos y 2) se evita que puedan ocurrir daños a las partes debido al contacto. Con frecuencia los métodos sin contacto

pueden realizarse en la línea de producción sin ningún manejo especial. En contraste, la

inspección por contacto requiere un posicionamiento especial de la pieza, lo cual implica

su remoción de la línea de producción. Asimismo, los métodos de inspección sin contacto

son inherentemente más rápidos, debido a que emplean una sonda estacionaria que no

requiere la colocación de cada pieza. Por el contrario, la inspección por contacto requiere

colocar la sonda de contacto contra la pieza, lo que consume tiempo.

Las tecnologías de inspección sin contacto se clasifican como ópticas y no ópticas.

Entre los métodos ópticos más destacados están los láser y la visión de máquina. Los sensores de inspección no óptica incluyen las técnicas de campo

eléctrico, las técnicas de radiación y los ultrasonidos.

INSTRUMENTOS DE MEDICIÓN Y CALIBRADORES CONVENCIONALES

En esta sección, se consideran los diversos instrumentos y calibradores que se operan en forma manual y que se usan para medir dimensiones como longitud, profundidad y diámetro, así como características como ángulos, rectitud y redondez. Este equipo se encuentra en los laboratorios de metrología, los departamentos de inspección y las salas de herramientas. El tema inicial lógico son los bloques calibradores de precisión.

Bloques calibradores de precisión

Los bloques de calibradores de precisión son los estándares contra los que se comparan otros instrumentos de medición y calibradores de dimensión. Por lo general, los bloques de calibración tienen forma cuadrada o rectangular. Las superficies de medición tienen un acabado considerado dimensionalmente exacto y paralelo hasta dentro de varias millonésimas de una pulgada y pulidos con un acabado tipo espejo. Existen diversos grados de bloques de calibración de precisión, con tolerancias más estrechas para grados de precisión más altos. El grado más alto, el estándar maestro de laboratorio, está hecho a una tolerancia de ±0.000 03 mm (±0.000 001 in). Dependiendo del grado de dureza y del precio que el usuario esté dispuesto a pagar, los bloques de calibración pueden hacerse de varios materiales duros, entre los que se encuentran el acero para herramienta, el acero chapeado con cromo, el carburo de cromo, o el carburo de tungsteno.

Para mejores resultados, los bloques de calibración deben usarse sobre una superficie plana de referencia, como una placa superficial. Una placa superficial es un bloque sólido y grande cuya superficie superior tiene un acabado totalmente plano. Casi todas las placas de superficie actuales están hechas de granito duro. El granito tiene la ventaja de ser duro, no oxidarse, no ser magnético, desgastarse con lentitud, es térmicamente estable y fácil de mantener.

Los bloques de calibración y otros instrumentos de alta precisión deben usarse en condiciones de temperatura estándar y otros factores que podrían afectar adversamente la medición. Por acuerdo internacional, se ha establecido que la temperatura estándar es de 20 °C (68 °F). Los laboratorios de metrología funcionan en este estándar. Si se usan bloques de calibración u otros instrumentos de medición en un ambiente de fábrica, donde la temperatura difiere de este estándar, se requieren correcciones para la expansión o contracción térmicas. Asimismo, los bloques de calibración funcionales que se usan para inspección en el taller están sujetos al desgaste y deben calibrarse periódicamente contra bloques de calibración de laboratorio más precisos.

Instrumentos de medición para dimensiones lineales

Los instrumentos de medición se dividen en dos puntos: graduados y no graduados. Los dispositivos de medición graduados incluyen un conjunto de marcadores (llamados graduaciones) sobre una escala lineal o angular, contra la cual puede compararse la característica de interés del objeto. Los dispositivos de medición no graduados no poseen tal escala y se usan para hacer comparaciones entre las dimensiones o para transferir una dimensión y efectuar su medición mediante un dispositivo graduado.El más básico de los dispositivos de medición graduados es la regla (hecha de acero y con frecuencia llamada una regla de acero), que se usa para medir dimensiones lineales. Las reglas están disponibles en diversas longitudes. Las longitudes métricas incluyen 150, 300, 600 y 1000 mm, con graduaciones de 1 o 0.5 mm, los tamaños comunes en Estados Unidos son 6, 12 y 24 in, con graduaciones de 1/32, 1/64 o 1/100 in.

Existen calibradores en estilo graduado y no graduado. Un calibrador no graduado (que se conoce simplemente como calibrador) consta de dos patas unidas mediante un mecanismo articulado, como se muestra en la figura 45.2. Los extremos de las patas están hechos para entrar en contacto con las superficies del objeto que se mide y la articulación está diseñada para sostener las patas en posición durante el uso. Los contactos apuntan hacia adentro o hacia afuera. Cuando apuntan hacia adentro, como en la figura 45.2, el instrumento se denomina un calibrador externo y se usa para medir dimensiones externas como un diámetro. Cuando los contactos apuntan hacia afuera, se denomina un calibrador interno, el cual se usa para medir la distancia entre dos superficies internas. Un instrumento similar a la configuración del calibrador es el compás divisor, excepto que ambas piernas son rectas y terminan en contactos duros con puntas agudas. Los divisores se usan para establecer distancias en escala entre dos puntos o líneas sobre una superficie y para inscribir círculos o arcos sobre una superficie.

Existen diversos calibradores graduados para diferentes propósitos de medición. El más simple es el calibrador deslizable, una regla de acero a la cual se le añaden dos quijadas, una fija en un extremo de la regla y la otra móvil, como se muestra en la figura 45.3. Los calibradores deslizables se usan para mediciones internas o externas, dependiendo si se usan las caras internas o externas de la quijada. Para usarlo, las quijadas se ponen en contacto con las superficies de las piezas que se van a medir y la posición de la quijada móvil indica la dimensión de interés. Los calibradores deslizables permiten mediciones más precisas y exactas que las reglas simples. Un refinamiento del calibrador deslizable es el calibrador vernier, que se muestra en la figura 45.4. En este dispositivo, la quijada móvil incluye una escala de vernier, llamada así en honor de P. Vernier (1580-1637), el matemático francés que la inventó. El vernier proporciona graduaciones de 0.01 mm en el SI (y 0.001 pulgadas en la escala de uso común en Estados Unidos), mucho más preciso que el calibrador deslizable.

Las variaciones del calibrador vernier incluyen el calibrador vernier de altura, usado para medir la altura de un objeto en relación con una superficie plana, como una placa: y el calibrador vernier de profundidad, para medir la profundidad de un agujero, ranura u otra cavidad en relación con una superficie superior.

El micrómetro se usa ampliamente y es un dispositivo de medición muy exacto, su forma más común consiste en un husillo y en un yunque en forma de C, como se muestra en la figura 45.5. El mango se mueve en relación con el yunque fijo mediante una rosca de tornillo exacta. En un micrómetro común en USCS cada rotación del mango proporciona 0.025 pulgadas de viaje lineal. A cada eje se conecta un manguito graduado con 25 marcas alrededor de su circunferencia; cada marca corresponde a 0.001 in. Por lo general, la manga del micrómetro está equipada con un vernier, el cual permite resoluciones tan estrechas como 0.001 in. En un micrómetro con una escala métrica, las graduaciones son de 0.01 mm. Los micrómetros (y calibradores graduados) modernos están disponibles con dispositivos electrónicos que despliegan una lectura digital de la medición (como en la figura). Estos instrumentos son más fáciles de leer y eliminan mucho del error humano asociado con la lectura en los dispositivos graduados convencionales.

Los tipos de micrómetro más comunes son: 1) el micrómetro externo, figura 45.5, también llamado micrómetro exterior, que se fabrica con diversos tamaños estándar de yunque; 2) el micrómetro interno, o micrómetro interior, que consiste en un ensamble de cabeza y un conjunto de varillas de diferentes longitudes para medir dimensiones exteriores que pudieran encontrarse; y 3) micrómetro de profundidad, similar a un micrómetro interno pero adaptado para medir profundidades de orificios.

Instrumentos comparativos

Los instrumentos comparativos se usan para confrontar las dimensiones entre dos objetos, como una pieza de trabajo y una superficie de referencia. En general, no son capaces de proporcionar una medición absoluta de la cantidad que interesa; en lugar de eso, miden la magnitud y dirección de la desviación entre dos objetos. Entre los instrumentos que se encuentran en esta categoría están los calibradores mecánicos y electrónicos.

Calibradores mecánicos: indicadores de carátula Los calibradores mecánicos están diseñados para magnificar en forma mecánica la desviación, para permitir la observación. El instrumento más común en esta categoría es el indicador de carátula, figura 45.6, que convierte y magnifica el movimiento lineal de un apuntador de contacto en la rotación de una aguja de carátula. La carátula se gradúa en unidades pequeñas como 0.01 mm (0.001 in). Los indicadores de carátula se usan en muchas aplicaciones para medir rectitud, planicie, paralelismo, cuadratura, redondez y medidas exteriores. En la figura 45.7 se muestra una preparación típica para una medición exterior.

Calibradores electrónicos Los calibradores electrónicos son una familia de instrumentos de medición y calibración, basados en transductores, capaces de convertir un desplazamiento lineal en una señal eléctrica, que se amplifica y transforma en un formato de datos conveniente, como la lectura digital que se muestra en la figura 45.5. En años recientes se han incrementado rápidamente las aplicaciones de los calibradores, conducidas por avances en la tecnología de microprocesadores. Están sustituyendo en forma gradual a muchos de los dispositivos de medición y calibración convencionales. Entre las ventajas de los calibradores electrónicos están: 1) buena sensibilidad, exactitud, precisión, repetibilidad y velocidad de respuesta: 2) capacidad para medir dimensiones muy pequeñas, hasta de 0.025 mm (1 m-in); 3) facilidad de operación; 4) reducción de errores humanos; 5) despliegue de la señal electrónica en diversos formatos y 6) capacidad de interconexión con sistemas de computadoras para procesamiento de datos.

Calibradores fijos

Un calibrador fijo es una réplica física de la dimensión de una pieza que se va a inspeccionar o medir. Existen dos categorías básicas: el calibrador maestro y el calibrador límite. Un calibrador maestro es una réplica directa del tamaño nominal de la dimensión de la pieza. Por lo general, se usa para preparar un instrumento de medición comparativa, por ejemplo un indicador de carátula; o para calibrar un dispositivo de medición. Un calibrador límite se fabrica para ser una réplica inversa de la dimensión de la pieza y se diseña para verificar la dimensión de uno o más de sus límites de tolerancia.

Un calibrador límite con frecuencia tiene dos calibradores en uno, el primero comprueba el límite inferior de la tolerancia en la dimensión de la pieza y el otro verifica el límite superior. Popularmente, estos calibradores se conocen como calibradores pasa/no pasa, debido a que un límite del calibrador permite que la pieza se inserte, mientras que el otro límite lo impide. El límite pasa se usa para verificar la dimensión en su máxima condición material; éste es el tamaño máximo para una característica interna, como un orificio y el tamaño máximo para una característica externa como un diámetro exterior. El límite no pasa se usa para revisar la mínima condición material de la dimensión en cuestión.

Los calibradores fijos deben ser dimensionalmente estables y resistentes al desgaste. Los materiales que se usan generalmente para estas herramientas son aleaciones de acero o acero para herramienta con tratamiento térmico y acabado de alta exactitud. Cuando la resistencia al desgaste es muy importante se usa carburo cementado. La regla de 10 se usa para determinar tolerancias cuando se fabrica un calibrador fijo; esto es, la tolerancia de la dimensión del calibrador corresponde a un 10% de la tolerancia en la dimensión de la pieza que se va a verificar.

Los calibradores de límite comunes son los calibradores de contacto y de anillo que se usan para verificar las dimensiones de piezas externas y los calibradores de inserción se utilizan para revisar dimensiones internas. Un calibrador de contacto consiste en un marco con forma de C con superficies de calibración localizadas en las quijadas del marco, como se muestra en la figura 45.8. Tiene dos botones de calibración, el primero es el calibrador pasa y el segundo es el calibrador no pasa.

Los calibradores de contacto se usan para comprobar dimensiones externas como diámetro, anchura, grosor y superficies similares. Los calibradores de anillo se utilizan para revisar diámetros cilíndricos. Para una aplicación dada, generalmente se requiere un par de calibradores, uno de pasa y el otro de no pasa. Cada calibrador es un anillo cuya abertura se maquina a uno de los límites de tolerancia del diámetro de la pieza. Para facilidad de manejo, la parte exterior del anillo está moleteada. Los dos calibradores se distinguen por la presencia de un surco alrededor de la parte externa del anillo no pasa.

El calibrador límite más común que se utiliza para verificar diámetros de orificios es el calibrador de inserto. El calibrador típico consiste en una manija a la cual se conectan dos piezas cilíndricas precisamente asentadas (insertos) de acero endurecido, como en la figura 45.9. Los insertos cilíndricos funcionan como los calibradores de pasa y no pasa. Otros dispositivos similares al calibrador de inserto incluyen los calibradores de ahusamiento, que constan de un inserto ahusado para verificar orificios con ahusamiento; y los calibradores de rosca, en los que el inserto está roscado para verificar las roscas internas en las piezas. Los calibradores fijos son fáciles de usar y el tiempo requerido para completar una inspección casi siempre es menor al que emplea un instrumento de medición.

Los calibradores fijos fueron un elemento fundamental en el desarrollo de la manufactura de piezas intercambiables (nota histórica 1.1). Proporcionaron un medio para fabricar piezas con tolerancias suficientemente estrechas para el ensamble sin limadura ni ajuste. Su desventaja es que se obtiene muy poca o ninguna información del tamaño real de la pieza; sólo indican si el tamaño está dentro de la tolerancia. En la actualidad, con la disponibilidad de instrumentos de medición electrónica de alta velocidad y la necesidad de control de proceso estadístico del tamaño de las piezas, el uso de los calibradores está dando paso gradualmente a instrumentos que proporcionen mediciones reales de las dimensiones de interés.

Mediciones angulares

Los ángulos se miden usando alguno de los diversos estilos de transportadores. Un transportador simple consta de una hoja que se mueve como pivote en relación con una cabeza semicircular graduada en unidades angulares (por ejemplo, grados o radianes). Para usarlo, la hoja se gira a la posición que corresponde al ángulo de la pieza que se va a medir y éste se mide hacia adelante en escala angular. Un transportador con bisel, figura 45.10, tiene dos hojas rectas que funcionan como pivotes, una en relación con la otra. El ensamble de pivote tiene una escala de transportador que permite leer el ángulo formado por las hojas. Cuando está equipado con un vernier, el transportador con bisel puede leer alrededor de cinco minutos; sin un vernier, la resolución es de sólo un grado.

Cuando se usa una barra de seno, como la que se ilustra en la figura 45.11, se obtiene una precisión más alta en las mediciones angulares. Una preparación posible consiste en un borde recto plano de acero (la barra de seno) y dos rodillos de precisión separados a una distancia conocida en la barra. El borde recto se alinea con el ángulo de la pieza que se medirá y se hacen bloques de calibración u otras mediciones lineales exactas para determinar la altura. El procedimiento se realiza en una placa superficial para obtener resultados más exactos. Esta altura H y longitud L de la barra de seno entre los rodillos se usan para calcular el ángulo A usando:

En el capítulo 5 se describió que las superficies constan de dos parámetros: 1) textura de la superficie y 2) integridad de la superficie. La textura de la superficie se refiere a la configuración geométrica de la superficie y casi siempre se evalúa como rugosidad de la superficie. La integridad de la superficie se refiere a las características materiales inmediatamente bajo la superficie y los cambios que ocurren en esta capa como resultado de los procesos de manufactura utilizados para crearla. En esta sección, se analizará la medición de estos dos parámetros.

Medición de la rugosidad de la superficie

Se usan diversos métodos para evaluar la rugosidad de la superficie. Se dividen en tres categorías: 1) comparación subjetiva con superficies de prueba estándar, 2) instrumentos electrónicos de aguja y 3) técnicas ópticas.

Instrumentos de aguja La desventaja de la prueba de uña es su subjetividad. Existen a la venta otros instrumentos tipo punzón para medir la rugosidad superficial, similares a la prueba de uña, pero con un enfoque más científico. Un ejemplo es el perfilómetro, que se muestra en la figura 45.12. En estos dispositivos electrónicos, se mueve una aguja de diamante cónica, cuyo radio de punta mide alrededor de 0.005 mm (0.0002 in) y el ángulo en la punta es de 90°, a través de la superficie de prueba a una velocidad lenta constante. La operación se muestra en la figura 45.13. Conforme la cabeza de la aguja se mueve en forma horizontal, también se desplaza en forma vertical para seguir las desviaciones de la superficie. El movimiento vertical se convierte en una señal electrónica que representa la topografía de la superficie. Esto se despliega como: 1) un perfil de la superficie real o 2) un valor de rugosidad promedio. Los dispositivos para perfilar usan un plano separado como la referencia nominal contra la cual se miden las desviaciones. El resultado es una retícula del contorno de la superficie a lo largo de la línea que recorre la aguja. Este tipo de sistema identifica tanto la aspereza como la ondulación en la superficie de prueba. Los dispositivos para promediar reducen las desviaciones de rugosidad a un valor único Ra . Usan movimiento de correderas sobre la superficie real para establecer el plano de referencia nominal. Las correderas funcionan como un filtro mecánico para reducir el efecto de la ondulación en la superficie; en efecto, estos dispositivos para promediar realizan en forma electrónica los cálculos de la ecuación (5.1).

Técnicas ópticas La mayoría de los otros instrumentos de medición de superficies emplean técnicas ópticas para valorar la rugosidad. Estas técnicas se basan en la reflexión de la luz desde la superficie, la dispersión o difusión de la luz y la tecnología láser. Son útiles en aplicaciones donde no es conveniente el contacto del punzón con la superficie. Algunas de las técnicas permiten una velocidad de operación muy alta, por lo que posibilitan una inspección al 100%. Sin embargo, las técnicas ópticas producen valores que no siempre se correlacionan bien con las mediciones de rugosidad hechas con instrumentos tipo aguja.

La integridad de la superficie es más difícil de valorar que la rugosidad de la superficie. Algunas de las técnicas para inspeccionar los cambios de la subsuperficie destruyen el espécimen de material. Entre las técnicas de evaluación para la integridad de la superficie están las siguientes:

- Textura de la superficie. La rugosidad de la superficie, la descripción de la capa y otras medidas proporcionan datos superficiales sobre la integridad de la superficie. Este tipo de prueba es relativamente simple de realizar y siempre se incluye en la evaluación de la integridad de la superficie.

- Examen visual. El examen visual revela diversos defectos superficiales como resquebrajaduras, cráteres, pliegues y arrugas. Este tipo de evaluación se amplifica con frecuencia mediante técnicas fluorescentes y fotográficas.

- Examen microestructural. Esto implica técnicas metalográficas estándar para preparar secciones transversales y obtener fotomicrografías en las que se examina la microestructura de las capas superficiales, comparadas con el sustrato.

- Perfil de microdureza. Las diferencias de dureza cerca de la superficie se detectan usando técnicas de medición de microdureza, como la de Knoop y Vickers. Se secciona la pieza y se hace una gráfica de la dureza contra la distancia bajo la superficie para obtener un perfil de dureza de la sección transversal.

- Perfil de esfuerzo residual. Se emplean técnicas de difracción de rayos X para medir los esfuerzos residuales en las capas de la superficie de una pieza.

TECNOLOGÍAS AVANZADAS DE MEDICIÓN E INSPECCIÓN

Las tecnologías avanzadas están sustituyendo a las técnicas manuales de medición y calibración en las plantas de manufactura modernas. Incluyen métodos de detección con contacto y sin contacto. En esta sección se analizan: 1) las máquinas de medición de coordenadas, 2) los láseres, 3) la visión de máquina y 4) otras técnicas sin contacto.

Máquinas de medición de coordenadas

Una máquina de medición de coordenadas (CMM, por sus siglas en inglés) consta de una sonda de contacto (palpador) y un mecanismo para posicionar la sonda en tres dimensiones relativas a las superficies y características de la pieza de trabajo, véase la figura 45.14. Las coordenadas de localización de la sonda se registran con exactitud, conforme ésta hace contacto con la superficie de la pieza para obtener datos de su configuración geométrica.

En el control manual, un operador mueve físicamente la sonda a lo largo de los ejes para hacer contacto con la pieza y registrar las mediciones. La sonda flota libremente para facilitar el movimiento. Las mediciones se indican mediante lectura digital y el operador puede registrarlas en forma manual o automática (impresión en papel). El operador debe realizar los cálculos trigonométricos. Una CMM manual asistida por computadora es capaz de procesar datos de computadora para realizar estos cálculos. Los tipos de cálculos incluyen la conversión simple de USCS a SI, determinar el ángulo entre dos planos y determinar las ubicaciones de los centros de los orificios. La sonda todavía flota libremente para permitir que el operador la ponga en contacto con las superficies de las piezas.

Las CMM motorizadas asistidas por computadora usan corriente para mover la sonda a lo largo del eje de la máquina bajo la guía de un operador. Se usa un bastón de mando o un dispositivo similar para controlar el movimiento. Para reducir los efectos de las colisiones entre la sonda y la pieza se emplean motores de engranes de baja corriente y embragues de fricción. La CMM de control directo por computadora opera igual que una máquina herramienta de CNC. Es una máquina de inspección computarizada que funciona bajo el control de un programa. La computadora también registra las mediciones hechas durante la inspección y ejecuta diversos cálculos asociados con ciertas mediciones (por ejemplo, calcular el centro de un orificio a partir de tres puntos en la superficie del orificio ciego).

Mediciones y ventajas de una CMM La capacidad básica de una CMM es determinar los valores de coordenadas donde su sonda entra en contacto con la superficie de una pieza. El control por computadora permite a la CMM realizar mediciones e inspecciones más sofisticadas, como: 1) determinar la posición central de un orificio o cilindro, 2) definir un plano, 3) medir la planicie de una superficie o el paralelismo entre dos superficies y 4) medir un ángulo entre dos planos. Entre las ventajas de usar máquinas de medición de coordenadas sobre los métodos de inspección manuales están 1) la mayor productividad, una CMM realiza procedimientos de inspección más complejos en mucho menos tiempo que los métodos manuales tradicionales; 2) mayor exactitud y precisión inherentes que los métodos convencionales; y 3) menores errores humanos mediante la automatización del procedimiento de inspección y cálculos asociados [13]. Una CMM es una máquina de propósito general que se usa para inspeccionar diversas configuraciones de piezas.

Mediciones con láseres

Recuerde que láser significa amplificación luminosa mediante la emisión estimulada de radiaciones. Entre las aplicaciones del láser están el corte (sección 26.3.3) y la soldadura (sección 31.4.2). Estas aplicaciones implican el uso de láser de estado sólido capaz de enfocar suficiente energía para fundir o sublimar el material de trabajo. Los láseres para aplicaciones de medición son láser de gas de baja energía, como la combinación helio-neón, que emite luz en el rango visible. El haz luminoso de un láser es: 1) altamente monocromático, esto significa que la luz tiene una sola longitud de onda y 2) posee una alta colimación, lo que significa que los haces de luz son paralelos. Estas propiedades han motivado una creciente lista de aplicaciones del láser en la medición e inspección. A continuación se describen dos de éstas.

Sistemas láser de exploración El láser de exploración usa un haz láser distorsionado mediante un espejo rotatorio para producir un haz de luz que pasa sobre un objeto, como en la figura 45.15. Un fotodetector en el lado lejano del objeto detecta el haz de luz durante su paso, excepto por breve tiempo cuando éste es interrumpido por el objeto. Este periodo puede medirse rápidamente con gran exactitud. Un sistema microprocesador mide la interrupción de tiempo, la cual se relaciona con el tamaño del objeto en la trayectoria del haz láser y convierte ese tiempo a una dimensión lineal. Los haces de láser de exploración se aplican en la inspección y calibración en líneas de alta producción. Pueden enviarse señales al equipo de producción para hacer ajustes en el proceso y activar un dispositivo de clasificación en la línea de producción. Entre las aplicaciones de los sistemas láser de exploración están las operaciones de laminado, la extrusión de alambres, el maquinado y el esmerilado.

Sistemas láser de exploración El láser de exploración usa un haz láser distorsionado mediante un espejo rotatorio para producir un haz de luz que pasa sobre un objeto, como en la figura 45.15. Un fotodetector en el lado lejano del objeto detecta el haz de luz durante su paso, excepto por breve tiempo cuando éste es interrumpido por el objeto. Este periodo puede medirse rápidamente con gran exactitud. Un sistema microprocesador mide la interrupción de tiempo, la cual se relaciona con el tamaño del objeto en la trayectoria del haz láser y convierte ese tiempo a una dimensión lineal. Los haces de láser de exploración se aplican en la inspección y calibración en líneas de alta producción. Pueden enviarse señales al equipo de producción para hacer ajustes en el proceso y activar un dispositivo de clasificación en la línea de producción. Entre las aplicaciones de los sistemas láser de exploración están las operaciones de laminado, la extrusión de alambres, el maquinado y el esmerilado.

Triangulación con láser La triangulación se usa para determinar la distancia de un objeto a partir de dos posiciones conocidas mediante relaciones trigonométricas de un triángulo recto. El principio puede aplicarse en mediciones dimensionales usando un sistema láser, como en la figura 45.16. El haz láser se enfoca sobre un objeto para formar un punto de luz en la superficie. Para determinar la ubicación del punto se emplea un detector óptico. Se fijan y registran el ángulo A del haz dirigido al objeto y la distancia H. Dado que el fotodetector se localiza a una distancia fija encima de la mesa de trabajo, la profundidad de la pieza D en la disposición de la figura 45.16 está dada por

Triangulación con láser La triangulación se usa para determinar la distancia de un objeto a partir de dos posiciones conocidas mediante relaciones trigonométricas de un triángulo recto. El principio puede aplicarse en mediciones dimensionales usando un sistema láser, como en la figura 45.16. El haz láser se enfoca sobre un objeto para formar un punto de luz en la superficie. Para determinar la ubicación del punto se emplea un detector óptico. Se fijan y registran el ángulo A del haz dirigido al objeto y la distancia H. Dado que el fotodetector se localiza a una distancia fija encima de la mesa de trabajo, la profundidad de la pieza D en la disposición de la figura 45.16 está dada porD = H - R = H – L cot A

donde L se determina mediante la posición del punto de luz sobre la pieza de trabajo.

Visión de máquina

La visión de máquina implica la adquisición, procesamiento e interpretación de datos de imágenes mediante computadoras para alguna aplicación útil. Los sistemas de visión se clasifican en dos y tres dimensiones. Los sistemas de dos dimensiones captan la escena como una imagen bidimensional, lo cual es bastante conveniente para aplicaciones que implican un objeto plano. Entre los ejemplos están la medición y la calibración de dimensiones, la presencia de componentes y características de una superficie plana (o casi plana). Los sistemas de visión tridimensional se requieren para aplicaciones que necesitan un análisis tridimensional de la escena, los cuales implican contornos o formas. La mayoría de las aplicaciones actuales son bidimensionales, por lo que el análisis de esta sección se enfocará en esta tecnología.

Operación de los sistemas de visión de máquinas La operación de un sistema de visión de máquina consta de tres pasos, que se muestran en la figura 45.17: 1) adquisición y digitalización de la imagen, 2) procesamiento y análisis de la imagen y 3) interpretación.

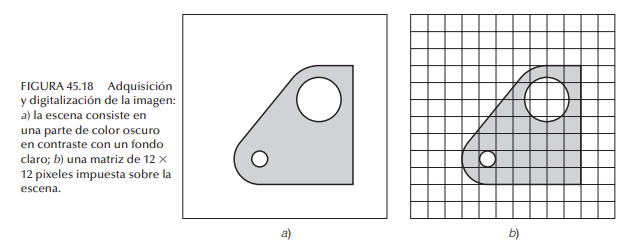

La adquisición y digitalización de imágenes se realizan mediante una cámara de video conectada a un sistema de digitalización para almacenar los datos de imágenes que se utilizarán en el procesamiento posterior. Con la cámara enfocada en el sujeto, se obtiene una imagen que divide el área de visión en una matriz de elementos separados de la fotografía (llamados pixeles), en la cual cada elemento supone un valor proporcional a la intensidad de luz de esa porción de la escena. El valor de intensidad para cada pixel se convierte a su valor digital equivalente mediante una conversión analógica a digital. La adquisición y digitalización de imágenes se muestran en la figura 45.18 para un sistema de visión binaria; en éste la intensidad de la luz se reduce a dos valores (blanco o negro = 0 o 1), como en la tabla 45.1. La matriz de pixeles de la ilustración sólo es de 12 12; un sistema de visión real debe tener muchos más pixeles para una mejor resolución. Cada conjunto de valores de pixeles es un marco, el cual consiste en el conjunto de pixeles digitalizados. El marco se almacena en la memoria de la computadora. El proceso de leer todos los valores de pixeles en un marco se realiza 30 veces por segundo en Estados Unidos y 25 ciclos/s en los sistemas europeos.

La resolución de un sistema de visión es su capacidad para detectar detalles y características finos en la imagen. Esto depende de la cantidad de pixeles que se usan. Los arreglos de pixeles comunes tienen 256 256, 512 512 o 1 024 1 024 elementos de fotografía. Entre más pixeles tenga el sistema de visión, mayor es su resolución. Sin embargo, el costo del sistema aumenta conforme lo hace la cuenta de pixeles. Asimismo, el tiempo requerido para leer los elementos de la fotografía y procesar los datos aumenta con una cantidad de pixeles mayor. Además de los sistemas de visión binarios, los sistemas de visión más sofisticados distinguen varios niveles de grises en la imagen, esto les permite determinar características de la superficie, como las texturas. Estos sistemas, llamados visión con escala de grises, típicamente usan cuatro, seis u ocho bits de memoria. Otros sistemas de visión pueden reconocer colores.

La segunda función en la visión de máquina es el procesamiento y análisis de la imagen. Deben analizarse los datos para cada marco dentro del tiempo requerido con el fin de completar una exploración (1/30 s o 1/25 s). Se han invertido varias técnicas para analizar datos de imágenes, incluyendo detección de bordes y extracción de características. La detección de bordes implica determinar las ubicaciones de los límites entre un objeto y sus alrededores. Esto se realiza identificando el contraste en la intensidad de la luz entre los pixeles adyacentes en las orillas del objeto. En la extracción de características se determinan los valores característicos de una imagen. Muchos sistemas de visión de máquina identifican un objeto en la imagen mediante sus características; algunos de ellos son el área, la longitud, el ancho o el diámetro del objeto, el perímetro, el centro de gravedad y la relación de dimensión. Se han diseñado algoritmos de extracción de características para determinarlas con base en el área y los límites de los objetos. El área de un objeto se determina contando la cantidad de pixeles que lo forman. La longitud se encuentra midiendo la distancia (en pixeles) entre dos bordes opuestos de la pieza.

Aplicaciones de la visión de máquina En general, la función de interpretación en la visión de máquina se relaciona con las aplicaciones, las cuales se dividen en cuatro categorías: 1) inspección, 2) identificación de piezas, 3) guía y control visual y 4) monitoreo de seguridad.

La inspección es la categoría más importante, representa alrededor del 90% de todas las aplicaciones industriales. Las aplicaciones están en la producción masiva, en donde el tiempo para programar e instalar el programa se divide entre muchos miles de unidades. Entre las tareas de inspección típicas están: 1) medición o calibración de dimensiones, la cual implica medir o calibrar ciertas dimensiones de piezas o productos que se mueven a lo largo de un transportador; 2) funciones de verificación, las cuales incluyen verificar la presencia de componentes en un producto ensamblado, la presencia de un orificio en una pieza de trabajo y tareas similares; y 3) identificación de fallas y defectos, como la identificación de los defectos en una etiqueta impresa, por ejemplo una ubicación errónea, texto, numeración o imágenes mal impresas en la etiqueta.

Las aplicaciones de la identificación de piezas incluyen el conteo de las diferentes piezas que se mueven a lo largo de un transportador, la clasificación de piezas y el reconocimiento de caracteres. La guía y el control visual implica un sistema de visión que hace interfaz con un robot o máquina similar para controlar el movimiento de la máquina. Entre los ejemplos se cuentan el seguimiento de la costura en la soldadura continua con arco, el posicionamiento o la reorientación de piezas y la recolección de piezas de un contenedor. En las aplicaciones de monitoreo de seguridad, el sistema de visión supervisa la operación de producción para detectar irregularidades que podrían indicar una condición de riesgo para el equipo o las personas.

Otras técnicas de inspección sin contacto

Además de los métodos de inspección óptica, se usan diversas técnicas no ópticas en la inspección. Éstas incluyen las técnicas de sensores basados en campos eléctricos, radiaciones y ultrasonido.

Bajo ciertas condiciones, los campos eléctricos creados mediante una sonda eléctrica se emplean para la inspección. Los campos incluyen la reluctancia, la capacitancia y la inductancia: son afectados por un objeto en la vecindad de la sonda. En una aplicación típica, la pieza de trabajo se posiciona en una relación fija con la sonda. Al medir el efecto del objeto sobre el campo eléctrico, se hace una medición indirecta de ciertas características de las piezas, como las dimensiones, el grosor de láminas metálicas y defectos (resquebrajaduras y huecos bajo la superficie) en el material.

Las técnicas de radiación emplean radiación de rayos X para inspeccionar metales y soldaduras. La cantidad de radiación que absorbe el objeto metálico indica el espesor y la presencia de defectos en la pieza o sección soldada. Por ejemplo, se usa la inspección con rayos X para medir el espesor de hojas metálicas en el laminado. Los datos de la inspección se emplean para ajustar la separación entre los rodillos en la laminadora.

Las técnicas ultrasónicas usan sonido de alta frecuencia (mayor de 20 000 Hz) para realizar varias tareas de inspección. Una de las técnicas analiza las ondas ultrasónicas que emite una sonda y que se reflejan en el objeto. Durante la preparación para el procedimiento de inspección, se coloca una pieza de prueba ideal frente a la sonda para obtener un patrón del sonido reflejado. Se emplea este patrón de sonido como el estándar contra el cual se comparan después las pieza de la producción. Si el patrón reflejado de una pieza coincide con el estándar, se acepta la pieza. Si no coincide, se rechaza.

REFERENCIAS

[1] American National Standards Institute, Inc. Surface Texture, ANSI B46.1-1978. American Society of Mechanical Engineers, Nueva York, 1978.

[2] American National Standards Institute, Inc. Surface Integrity, ANSI B211.1-1986, Society of Manufacturing Engineers, Dearborn, Mich., 1986.

[3] Brown y Sharpe. Handbook of Metrology. North Kingston, R.I., 1992.

[4] Centuries of Measurement. Sheffield Measurement Division, Cross & Trecker Corporation, Dayton, Ohio, 1984.

[5] DeGarmo, E. P. Black, J. T. y Kohser, R. A. Materials and Processes in Manufacturing, 9a. ed., John Wiley & Sons, Inc., Nueva York, 2003.

[6] Farago, F. T. Handbook of Dimensional Measurement, 3a. ed., Industrial Press Inc,. Nueva York, 1994.

[7] Machining Data Handbook, 3a. ed., Vol. dos. Machinability Data Center. Cincinnati, Ohio, 1980, capítulo 18.

[8] Morris, A. S. Measurement and Calibration for Quality Assurance. John Wiley & Sons, Inc., Nueva York, 1998.

[9] Mummery, L. Surface Texture AnalysisThe Handbook. Hommelwerke Gmbh, Alemania, 1990.

[10] Murphy, S. D. In-Process Measurement and Control. Marcel Dekker, Nueva York, 1990.

[11] Ostwald, P. F. y Munoz. J. Manufacturing Processes and Systems, 9a. ed. John Wiley & Sons, Inc., Nueva York, 1997.

[12] Schaffer, G. H. “Taking the Measure of CMMs.” Reporte especial 749, American Machinist, octubre de 1982, pp. 145- 160.

[13] Schaffer, G. H. “Machine Vision: A Sense for CIM.” Reporte especial 767, American Machinist, junio de 1984, pp. 101- 120.

[14] Spitler, D. (ed.). Fundamentals of Tool Design, 5a. ed. Society of Manufacturing Engineers, Dearborn, Mich., 2003

[15] S. Starrett Company, Tools and Rules, Athol, Mass., 1992.

[16] Wick, C. y Veilleux, R. E. Tool and Manufacturing Engineers Handbook, 4a. ed., vol. IV, Quality Control and Assembly. Society of Manufacturing Engineers, Dearborn, Mich., 1987.

Comentarios

Publicar un comentario