PLANEACIÓN Y CONTROL DE LA PRODUCCIÓN

La planeación y el control de la producción son las funciones de apoyo a la manufactura que abordan los problemas logísticos en la fabricación. Con la planeación de la producción se determinan qué productos van a producirse, en qué cantidades y cuándo. También se consideran los recursos requeridos para realizar el plan. El control de producción determina si ya se cuenta con los recursos para ejecutar el plan y, si no es así, realiza la acción necesaria para corregir la deficiencia. El ámbito de la planeación y control de la producción incluye el control de inventarios, que se encarga de tener niveles de existencias adecuados de materias primas, trabajo en proceso y artículos terminados. Los problemas en la planeación y control de la producción difieren en cada tipo de manufactura. Un factor importante es la relación entre la variedad de productos y la cantidad de producción (sección 1.1.2). En un extremo está la producción en un taller, en la cual se producen muchos tipos diferentes de productos en cantidades bajas. Con frecuencia los productos son complejos, tienen muchos componentes y cada uno debe procesarse mediante varias operaciones. Solucionar los problemas logísticos en una planta con tales características requiere una planeación detallada, programar y coordinar la gran cantidad de componentes distintos y los pasos de procesamiento para los diferentes productos.En el otro extremo está la producción masiva, en la cual un solo producto (tal vez con algunas variaciones limitadas de modelos) se produce en cantidades muy grandes (millones de unidades). Los problemas logísticos en la producción masiva son simples si el producto y el proceso lo son. En casos más complejos, el producto es un ensamble que consta de muchos componentes (por ejemplo, los automóviles o los artículos eléctricos) y la instalación está organizada como una línea de producción (capítulo 41). El problema logístico para operar una planta como ésta es llevar cada componente a la estación de trabajo correcta en el momento preciso para que pueda ensamblarse el producto cuando pasa por tal estación. Si este problema no se soluciona, se detiene toda la línea de producción por la falta de una parte crítica.

Para distinguir entre estos dos extremos, en términos de los aspectos en la planeación y el control de la producción, puede decirse que la función de planeación se acentúa en un taller, mientras que la de control destaca en la producción masiva de productos ensamblados. Hay muchas variaciones entre estos dos extremos, cada una con sus diferencias en la forma en que se implementa la planeación y el control de la producción.

En la figura 43.1 se presenta un diagrama de bloques que muestra las actividades de un sistema moderno para la planeación y el control de la producción y sus interrelaciones. Las actividades se dividen en tres fases: 1) planeación agregada de producción, 2) planeación detallada de los requerimientos de materiales y de capacidad y 3) compras y control de piso del taller. El análisis de la planeación y el control de la producción en el presente capítulo se organiza alrededor de este marco de trabajo.

PLANEACIÓN AGREGADA Y EL PROGRAMA MAESTRO DE PRODUCCIÓN

Cualquier compañía de manufactura debe tener un plan de negocios, el cual debe incluir el tipo, la cantidad y el momento en que se fabricarán los productos. El plan de manufactura debe considerar los pedidos actuales y los pronósticos de ventas, los niveles de inventarios y la capacidad de la planta. Se preparan distintos tipos de planes de manufactura. Una diferencia se da en términos del horizonte de planeación; pueden distinguirse tres categorías: 1) planes a largo plazo, que se refieren a un horizonte de tiempo que está a más de un año de distancia; 2) planes a mediano plazo, que se relacionan con los periodos de seis meses a un año en el futuro; y 3) planes a corto plazo, que consideran horizontes en el futuro cercano, como días o semanas.La planeación a largo plazo es responsabilidad de los ejecutivos de máximo nivel de la compañía. Se refiere a las metas y estrategias de la corporación, las líneas de producción futuras, la planeación financiera para el futuro y la obtención de recursos (de personal, de instalaciones y de equipo) necesarios que tendrá la empresa. Conforme se reduce el horizonte de planeación, el plan a largo plazo de la organización debe traducirse en planes a corto y mediano plazos que se vuelvan cada vez más específicos. En el nivel de mediano plazo están el plan agregado de producción y el programa maestro de producción, que se estudian en esta sección. En el corto plazo están la planeación de requerimientos de materiales y de la capacidad y la programación detallada de los pedidos.

En el plan agregado de producción se indican los niveles de resultados de producción para las principales líneas de productos y no para productos específicos. Debe coordinarse con los planes de ventas y mercadotecnia de la compañía y considerar los niveles actuales de inventarios. Por lo tanto, la planeación agregada es una actividad de planeación corporativa de alto nivel, aunque los detalles del proceso de planeación se delegan al personal. El plan agregado debe integrar los planes de mercadotecnia de los productos actuales y nuevos y los recursos disponibles para esos productos.

Los niveles de resultados planeados para las líneas de productos principales que se enlistan en el programa agregado deben convertirse en un programa muy específico de productos individuales. Esto se denomina el programa maestro de producción y enlista los productos que se van a fabricar, cuándo deben terminarse y en qué cantidades. Un programa maestro hipotético se ilustra en la tabla 43.1b) para un grupo limitado de productos, con el correspondiente plan agregado para la línea de productos de la tabla 43.1a).

Los productos enlistados en el programa maestro por lo general se dividen en tres categorías: 1) pedidos de clientes de la compañía, 2) demanda pronosticada y 3) piezas de repuesto. Los pedidos de clientes de productos específicos obligan a la compañía a cumplir con una fecha de entrega que el departamento de ventas le promete a un cliente. La segunda categoría consiste en los niveles de resultados de producción basados en la demanda pronosticada, en la cual se aplican técnicas de predicción estadística a patrones anteriores de demanda, estimados por el personal de ventas y otras fuentes. Con frecuencia, la predicción domina el programa maestro. La tercera categoría es la solicitud de piezas componentes individuales, piezas para reparación que se van a almacenar en el departamento de servicio de la empresa. Algunas compañías excluyen esta tercera categoría del programa maestro porque no representa productos finales.

El programa maestro de producción es un plan a mediano plazo porque debe considerar con anticipación los tiempos requeridos para pedir materia prima y componentes, fabricar las piezas en la fábrica y después ensamblar y probar los productos finales. Dependiendo del tipo de producto, estos tiempos de entrega pueden ser desde varios meses hasta más de un año. Sin embargo, aunque maneja un horizonte a mediano plazo, es un plan dinámico. Por lo general, se considera que es fijo en el corto plazo, lo que significa que no se permiten los cambios en un horizonte aproximado a las seis semanas. Sin embargo, son posibles ajustes en el programa más allá de las seis semanas para manejar cambios en la demanda u oportunidades de productos nuevos. En tal caso, debe señalarse que el plan agregado de producción no es la única salida para el programa maestro. Otras situaciones que pueden hacer que se desvíe del plan agregado incluyen pedidos de clientes nuevos y modificaciones en los pronósticos de ventas en un periodo cercano.

El control de inventarios se refiere a obtener un equilibrio entre dos objetivos opuestos: 1) minimizar el costo de mantener un inventario y 2) maximizar el servicio a los clientes. Los costos de inventario incluyen los costos de inversión, de almacenamiento y de las obsolescencias o daños posibles. Con frecuencia el costo de inversión es el factor dominante; un caso típico es cuando la compañía invierte dinero prestado a cierta tasa de interés en materiales que todavía no se han entregado al cliente. Todos estos costos se denominan costos por mantener inventarios. La compañía puede minimizar esos costos si mantiene los inventarios en cero. Sin embargo, es probable que esto afecte el servicio a los clientes y decidan hacer negocios en otra parte. Lo anterior representa un costo, denominado costo de faltantes. Una compañía prudente pretende minimizar el costo de faltantes y ofrecer un alto nivel de servicios al cliente. Este último concepto implica tanto 1) los clientes externos (los que generalmente se asocian con esta palabra) y 2) los clientes internos, que son los departamentos operativos, de ensamble final y otras unidades en la organización que dependen de la disponibilidad de materiales y piezas.

Tipos de inventarios

Se encuentran diferentes tipos de inventarios en la manufactura. Las categorías de mayor interés en la planeación y control de la producción son las materias primas, los componentes comprados, el inventario en proceso (trabajo en proceso) y los productos terminados. Son apropiados diferentes procedimientos de control de inventarios, de acuerdo con el tipo que intentan administrar. Existe una diferencia importante entre los artículos sujetos a una demanda independiente contra los que están sujetos a una demanda dependiente. Ésta significa que el consumo del artículo no se relaciona con la demanda de otros artículos. Los productos finales y las piezas de repuesto experimentan demanda independiente. Los clientes adquieren productos finales y piezas de repuesto, y sus decisiones para hacerlo no se relacionan con la adquisición de otros artículos.

La demanda dependiente se refiere al hecho de que la necesidad del artículo se relaciona directamente con la demanda de algo más, en general debido a que el artículo es un componente de un producto final sujeto a demanda independiente. Considere un automóvil, un producto final, para el cual la demanda es independiente. Cada automóvil tiene cuatro neumáticos (cinco si se incluye el de repuesto), la demanda de éstos depende de la del automóvil. En tal caso, los neumáticos que usan los automóviles nuevos son ejemplos de demandas dependientes. Por cada auto hecho en la planta de ensamble final, deben ordenarse cinco neumáticos (llantas). Lo mismo se aplica a miles de otros componentes que se usan en un automóvil. Una vez que se toma la decisión de producir uno nuevo, deben abastecerse todos los componentes para construirlo.

Los neumáticos representan un ejemplo interesante porque no sólo experimentan demanda independiente en el negocio de automóviles nuevos, sino también demanda independiente en el mercado de los neumáticos de repuesto.

Deben usarse diferentes controles de producción e inventario para las demandas independiente y dependiente. Comúnmente se usan procedimientos de predicción para determinar los niveles futuros de producción de productos de demanda independiente. La producción de los componentes que se usan en estos productos se determina directamente de las cantidades de productos que se van a fabricar. Se requieren dos sistemas de control de inventarios distintos para los dos casos: 1) sistemas de punto de orden y 2) planeación de requerimientos de materiales. Los de orden se cubren en la siguiente sección. La planeación de requerimientos de materiales se estudian en la sección 43.3.1.

Sistemas de punto de orden

Éstos enfrentan dos aspectos relacionados que se encuentran al controlar inventarios de artículos de demanda independiente: cuánto pedir y cuándo hacerlo. El primer aspecto, determinar cuántas unidades se deben pedir, se define frecuentemente mediante fórmulas económicas de cantidad de pedidos. El segundo aspecto, cuándo hacer un pedido, se realiza usando puntos de reorden.

Cantidad de orden económica El problema de determinar la cantidad apropiada que debe pedirse o producirse surge en los casos de productos con demanda independiente, en los cuales la demanda del artículo es relativamente constante durante el periodo, bajo consideración y la tasa de producción es significativamente mayor que la tasa de demanda. Ésta es la situación típica de fabricar para almacenar. Se encuentra un problema similar en algunas situaciones de demanda dependiente, cuando el uso de los componentes en el producto final es bastante regular durante un tiempo y es conveniente pagar ciertos costos por conservar inventario, a fin de reducir la frecuencia de las preparaciones. En estas dos situaciones, el nivel de inventario se reduce gradualmente con el tiempo y después se vuelve a llenar a cierto nivel máximo determinado por la cantidad ordenada, como se muestra en la figura 43.2.

Es posible derivar una ecuación de costo total para la suma del costo de mantenimiento de un inventario y el costo de preparación para el modelo de inventario en la figura 43.2. El modelo parece los dientes de una sierra, lo cual representa el consumo gradual del producto hasta llegar a cero, seguido por un reabasto inmediato hasta un nivel máximo Q. Con base en este comportamiento, el nivel de inventario promedio es la mitad del nivel máximo Q. La ecuación del costo total de inventario anual es

EJEMPLO 43.1 Cantidad económica de pedido

Se produce cierto producto para almacenamiento. La razón de demanda anual es de 12 000 unidades. Una unidad del producto cuesta 10.00 dólares y la razón de costo de mantenimiento 24%/año. La preparación para producir un lote de productos requiere el cambio de equipo, el cual ocupa cuatro horas. El costo del tiempo muerto del equipo más el de mano de obra 100 dólares/hora. Determine la cantidad económica de pedido y los costos totales de inventario para este caso.La fórmula EOQ ha sido un modelo muy usado para decidir las actividades óptimas de producción. Las variaciones de las ecuaciones (43.1) y (43.4) consideran factores adicionales, como la tasa de producción. Aunque no puede discutirse la precisión matemática de la fórmula, es interesante señalar algunas de las dificultades que se encuentran en su aplicación. Una de las dificultades tiene que ver con los valores de los parámetros en la ecuación, a saber los costos de preparación o de pedido y los costos por mantener inventarios. Con frecuencia estos costos son difíciles de evaluar; sin embargo, tienen un efecto importante en el valor EOQ calculado.

Una segunda dificultad se relaciona con un dogma equivocado de la filosofía de manufactura que se ha difundido por el uso de la fórmula EOQ en Estados Unidos. En él se establece que las corridas de producción grandes representan una estrategia óptima en la manufactura por lotes. No importa cuánto cueste cambiar la preparación, la fórmula proporciona el tamaño óptimo del lote de producción. Entre más alto sea el costo de preparación, más prolongada debe ser la corrida de producción. En gran contraste con el enfoque estadounidense está la solución que se ha planteado en Japón, la cual pone en práctica formas para reducir el costo de preparación, disminuyendo significativamente el tiempo para realizar un cambio. En lugar de requerir horas para terminar un cambio, el tiempo de preparación se reduce a minutos en algunas fábricas. El conocimiento de los éxitos japoneses en esta área ha producido esfuerzos similares para acelerar los cambios de producción en las compañías estadounidenses. La reducción del tiempo de preparación es un componente importante de la producción justo a tiempo y en la sección 43.4 se consideran algunos planteamientos usados para reducir el tiempo de preparación.

PLANEACIÓN DE REQUERIMIENTOS DE MATERIALES Y DE CAPACIDAD

A continuación se presentan dos técnicas alternativas para planear y controlar la producción y el inventario. En esta sección se cubren los procedimientos usados para un taller y una producción de rango medio de productos ensamblados. Se examinan procedimientos más apropiados para la alta producción.La MRP es más conveniente para talleres y producción por lotes de diversos productos que constan de múltiples componentes, cada uno de los cuales debe adquirirse o fabricarse. Es la técnica apropiada para determinar cantidades de artículos de demanda dependiente que constituyen los inventarios de manufactura: materias primas, piezas compradas, trabajo en proceso, etcétera.

El concepto de la MRP es relativamente directo. Su aplicación se complica por la magnitud de los datos que se van a procesar. El programa maestro especifica la producción de productos finales en términos de entregas mensuales. Cada producto puede contener cientos de componentes. Estos componentes se producen con materias primas, algunas de las cuales son comunes entre los componentes (por ejemplo, láminas de acero para estampados). Algunos de los componentes pueden ser comunes para diversos productos (éstos se denominan artículos de uso común en la MRP). Para cada producto, los componentes se ensamblan en subensambles simples, que a su vez se agregan para formar otros subensambles y así sucesivamente, hasta terminar el producto final. Cada paso en la secuencia consume tiempo. Todos estos factores deben tomarse en cuenta para la planeación de requerimientos de materiales. Aunque cada cálculo es simple, la gran cantidad de éstos y de datos obligan a que la MRP se implemente por computadora.

El tiempo de entrega de un trabajo es el tiempo que debe permitirse para completar el trabajo desde el principio hasta el final. Hay dos tipos de tiempos de entrega en MRP: los de entrega de pedido y los de entrega de manufactura. El tiempo de entrega de pedido es el que se requiere desde el inicio de la solicitud de compra hasta que se recibe el artículo del proveedor. Si el artículo es una materia prima que se obtiene de un vendedor, el tiempo de entrega de pedido debe ser relativamente corto, tal vez algunas semanas. Si el artículo se fabrica, este tiempo puede ser grande, tal vez de varios meses. El tiempo de entrega de manufactura es el tiempo que se requiere para producir el artículo en la propia planta de la compañía, desde la autorización del pedido hasta su terminación.

Entradas al sistema MRP Para que el procesador MRP funcione adecuadamente, debe recibir entradas de varios archivos: 1) del programa maestro de producción, 2) de los datos de diseño del producto, en la forma de un archivo con la lista de materiales, 3) del registro de inventarios y 4) de la planeación de requerimientos de capacidad. En la figura 43.1 se muestra el flujo de datos hacia el procesador MRP y los recipientes de sus reportes de resultados.

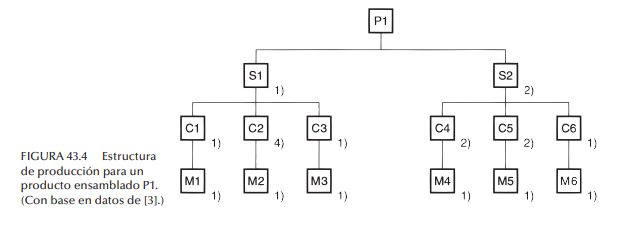

El archivo de la lista de materiales contiene las piezas de los componentes y los subensambles que forman cada producto. Se usa para calcular los requerimientos de materias primas y componentes utilizados en los productos finales que enlista el programa maestro. En la figura 43.4 se muestra una estructura (simplificada) de un producto ensamblado. El producto consta de dos subensambles, y cada uno de ellos tiene tres piezas. El número de cada artículo en el siguiente nivel superior de la estructura del producto se indica entre paréntesis.

El archivo de registro de inventarios identifica cada artículo (por número de pieza) y proporciona un registro con fases de tiempo del estado del inventario. Esto significa que no sólo se enlista la cantidad actual del artículo, sino los cambios futuros que ocurrirán en el nivel de inventario y cuándo sucederán. Los datos incluyen los requerimientos globales del artículo (cuántas unidades se necesitarán para construir productos en el programa maestro), las entregas programadas, el estado en existencia y las liberaciones de pedidos planeadas. Cada uno de estos conjuntos de datos indican los cambios por periodo de tiempo en el programa (por ejemplo, un mes o una semana).

Cómo funciona la MRP Con base en los datos del programa maestro, del archivo de la lista de materiales y del archivo de registro de inventarios, el procesador MRP calcula cuántos componentes y materias primas se necesitarán en los periodos futuros, “explotando” el programa del producto final en niveles sucesivos inferiores en la estructura del producto. Los cálculos del MRP deben manejar varios factores complicados. Primero, las cantidades de componentes y subensambles deben ajustarse para los inventarios actuales o solicitados. Segundo, las cantidades de artículos de uso común deben combinarse durante la separación de piezas para obtener un requerimiento de cada componente y materia prima en el programa. Tercero, las entregas en fases de tiempo de productos finales deben convertirse en requerimientos de componentes y materiales en fases de tiempo, factorizando los tiempos de entrega adecuados. Debe solicitarse o fabricarse la cantidad requerida de componentes de cada tipo para cada unidad del producto final enlistada en el MPS, tomando en cuenta sus tiempos de entrega de orden o manufactura. Para cada componente, se debe ordenar la materia prima, tomando en cuenta su tiempo de entrega de la orden. Y los tiempos de orden de ensamble deben considerarse en la programación de subensambles y de productos finales.

EJEMPLO 43.2 Planeación de requerimientos de materiales

Considere el procedimiento de planeación de requerimientos para uno de los componentes en el producto P1: C4. Las entregas requeridas por P1 se indican en el programa maestro de producción que se muestra en la tabla 43.1b). De acuerdo con la estructura del producto de la figura 43.4, se requieren dos unidades de C4 para hacer el subensamble S2 y se requieren dos unidades S2, para hacer el producto final P1. Se usa una unidad de materia prima M-4 para hacer cada unidad C4. Los tiempos de entrega de pedido, manufactura y ensamble de estos artículos se conocen. Para P1 y S2, el tiempo de entrega es una semana; para C4, el tiempo de entrega es dos semanas; y para M4, el tiempo de entrega es de tres semanas. El estado de inventario de la materia prima M4 es de 50 unidades disponibles actualmente y cero unidades de componentes C4 y S2. No hay requerimientos programados, entregas u autorizaciones de solicitudes indicadas en el registro de inventarios para estos artículos. No se usan el material M4 ni el componente C4 para cualquier otro producto; no son artículos de uso común. Determine los requerimientos en fases de tiempo para M4, C4 y S2, con el fin de cumplir el programa maestro del producto P1. En este problema no se toman en cuenta los pedidos de P1 más allá del periodo 10.Reportes de salida y beneficios de la MRP La MRP genera diferentes reportes de salida que se usan en las operaciones de planeación y administración de la planta. Entre los reportes están: 1) las liberaciones de orden, para validar los pedidos planeados por medio del sistema MRP; 2) las liberaciones de orden planeadas en periodos futuros; 3) los avisos de reprogramación, que indican los cambios en las fechas de entrega de órdenes abiertas; 4) los avisos de cancelación, que indican que ciertas órdenes abiertas se han cancelado debido a cambios en el programa maestro; 5) los reportes del estado del inventario; 6) los reportes de rendimiento; 7) los reportes de excepciones, que muestran las desviaciones del programa, las órdenes retrasadas, los desechos, etc.; y 8) los pronósticos de inventarios, que proyectan los niveles del inventario en periodos futuros.

Se obtienen muchos beneficios de un sistema de MRP bien diseñado, éstos incluyen: 1) reducciones de inventarios, 2) respuesta más rápida a cambios en la demanda, 3) costos reducidos de reparación y cambio, 4) mejor utilización de las máquinas, 5) mayor capacidad de respuesta a los cambios en el programa maestro y 6) ayuda en el desarrollo del programa maestro. A pesar de estas consideraciones, los sistemas MRP se han instrumentado en la industria con diversos grados de éxito. Algunas razones por las cuales no han tenido éxito son: 1) aplicación inadecuada, 2) cálculos de MRP basados en datos imprecisos y 3) ausencia de planeación de capacidad.

Planeación de requerimientos de capacidad

La planeación de requerimientos de capacidad se relaciona con la determinación de los requerimientos de mano de obra y equipo necesarios para cumplir el programa maestro de producción. También se relaciona con la identificación de las necesidades de capacidad futuras a largo plazo de la empresa. La planeación de la capacidad también sirve para identificar las limitaciones de recursos de producción, con el fin de planear un programa maestro de producción realista.Un programa maestro realista debe ser compatible con la capacidad de manufactura de la planta que fabricará los productos. La empresa debe estar consciente de su capacidad de producción y debe planear los cambios en la capacidad para cumplir con los requerimientos de producción cambiantes que se especifican en el programa maestro. En la figura 43.1 se muestra la relación entre la planeación de la capacidad y otras funciones en la planeación y el control de la producción. El programa maestro se reduce a requerimientos de materiales y de componentes usando la MRP. Estos requerimientos proporcionan estimados de las horas de mano de obra y otros recursos necesarios para producir los componentes. Después se comparan los recursos con la capacidad de la planta en el horizonte de planeación. Si el programa maestro no es compatible con la capacidad de la planta, deben hacerse ajustes en el programa o en la capacidad de la planta.

La capacidad de la planta puede ajustarse a corto y a largo plazos. Entre los ajustes a la capacidad a corto plazo están 1) los niveles de empleo, aumentando o disminuyendo la mano de obra directa en la planta de acuerdo con los cambios que se generan en los requerimientos de capacidad; 2) las horas por turno, aumentando o disminuyendo la cantidad de horas de mano de obra por turno de producción mediante el uso de tiempo extra u horarios reducidos; 3) el número de turnos de trabajo, aumentando o disminuyendo el número de turnos por periodo de producción, pueden autorizarse horarios nocturnos o de fin de semana; 4) la acumulación de inventario, esta táctica se usa para conservar niveles de empleo estables durante periodos de demanda lenta; 5) el retraso de pedidos, las entregas al cliente se retrasan durante periodos muy ocupados cuando los recursos de producción no son suficientes para cubrir la demanda y 6) la subcontratación, lo cual implica contratar el trabajo de talleres externos durante periodos muy ocupados o aceptando trabajo adicional durante periodos de poca demanda.

Los ajustes de la capacidad a largo plazo incluyen cambios posibles en la capacidad de producción que generalmente requieren periodos largos, incluyendo los siguientes tipos de decisiones: 1) equipo nuevo, es decir, inversiones en máquinas adicionales, maquinaria más productiva o nuevos tipos de máquinas para cubrir los cambios futuros en el diseño de productos; 2) plantas nuevas, construcción de plantas nuevas o la adquisición de las plantas de otras compañías; 3) cierre de plantas, clausura de plantas que no se necesitarán en el futuro.

PRODUCCIÓN JUSTO A TIEMPO Y AJUSTADA

La producción justo a tiempo (JIT, por sus siglas en inglés) es un enfoque para la producción que fue implantado en Japón con el fin de reducir los inventarios. Los japoneses consideran el trabajo en proceso y otros inventarios como un desperdicio que debe eliminarse. El inventario retiene fondos de inversión y espacio (este último aspecto es mucho más apreciado en Japón que en Estados Unidos). Para reducir esta forma de desperdicio, el enfoque JIT incluye varios principios y procedimientos dirigidos a reducir los inventarios, ya sea en forma directa o indirecta. De hecho, el alcance del enfoque JIT es tan amplio que con frecuencia se considera una filosofía. El JIT es un componente importante de la “producción ajustada”, que tiene como una de sus metas principales reducir el gasto en las operaciones de producción.1 La producción ajustada puede definirse como “una adaptación de producción en masa en las que los trabajadores y las celdas de trabajo son más flexibles y eficientes al adoptar métodos que reducen el gasto en todas las formas”.2

En años recientes, la filosofía JIT ha abarcado a muchas compañías de manufactura de Estados Unidos. En ocasiones, se le han añadido otros términos para darle un estilo estadounidense o para señalar ligeras diferencias con las prácticas japonesas del JIT. Estos términos incluyen inventario cero (de la American Production and Inventory Control Society), manufactura de flujo continuo (de la IBM Corporation) y sistema de producción de inventario cero (de la General Electric Company).

Los procedimientos justo a tiempo han demostrado ser más eficaces en la manufactura repetitiva de alto volumen, como en la industria automotriz [4]. El potencial para la acumulación de inventarios en proceso en este tipo de manufactura es significativo porque las cantidades de productos y el número de componentes por producto son grandes. Un sistema justo a tiempo produce exactamente la cantidad correcta de cada componente requerido para satisfacer la siguiente operación en la secuencia de manufactura, exactamente cuando se necesita el componente, “justo a tiempo”. Para los japoneses, el tamaño de lote ideal es una pieza. Como una cuestión práctica, se produce más de una pieza a la vez, pero el tamaño del lote se conserva pequeño. Bajo JIT, se debe evitar la producción de demasiadas unidades así como la producción de muy pocas. Ésta es una disciplina de producción que contrasta marcadamente con la práctica tradicional de Estados Unidos, la cual ha promovido el uso de grandes inventarios en proceso para enfrentar problemas tales como averías de máquinas, componentes defectuosos y otros obstáculos para una producción regular. El enfoque estadounidense podría describirse como una filosofía “sólo en caso” (just-in-case en lugar de just-in-time).

Programa estable Para que el JIT tenga éxito, el trabajo debe fluir con regularidad y con las mínimas perturbaciones en las operaciones normales. Las perturbaciones provocan cambios en los procedimientos de operación, aumentos y disminuciones en la velocidad de producción, preparaciones no programadas, variaciones de las rutinas de trabajo regulares y otras excepciones. Las perturbaciones en las operaciones al final del flujo (es decir, ensambles finales) tienden a amplificarse en las operaciones iniciales (es decir, alimentación de piezas). Un programa maestro de producción que permanece relativamente constante durante largos periodos es una forma de obtener un flujo de trabajo regular y minimizar las perturbaciones y cambios en la producción.

Tamaños de lote pequeños y reducción de la preparación Dos requerimientos para minimizar los inventarios son los tamaños pequeños de lotes y los tiempos de preparación cortos. Se examinó la relación entre el tamaño de lote y el tiempo de preparación en la fórmula EOQ de la ecuación (43.5). Los japoneses tienen la fórmula EOQ. La tomaron de Estados Unidos. Pero en lugar de usarla para calcular cantidades de lotes, enfocan sus esfuerzos en encontrar las maneras de reducir el tiempo de preparación, lo cual permite lotes más pequeños y niveles más bajos de trabajo en proceso. Las compañías de manufactura estadounidenses también están adoptando la reducción de la preparación como una meta. Algunos enfoques que se usan para reducir el tiempo de preparación incluyen: 1) realizar la mayor parte de preparación posible, mientras todavía se está realizando el trabajo anterior; 2) usar dispositivos de sujeción de acción rápida en lugar de pernos y tuercas; 3) eliminar o minimizar los ajustes en la preparación; y 4) usar tecnología de grupos y manufactura celular para que los estilos de piezas similares se produzcan en el mismo equipo.

Entrega a tiempo, cero defectos y equipo confiable El éxito de la producción justo a tiempo requiere casi la perfección en la entrega oportuna, la calidad de las piezas y la confiabilidad del equipo. Los tamaños pequeños de lotes y los almacenamientos intermedios de piezas que se usan en JIT requieren que las piezas se entreguen antes de que ocurra un desabasto en las estaciones finales del proceso. De lo contrario, la producción se suspendería en estas estaciones por falta de piezas. Si las piezas entregadas tienen defectos, no pueden usarse para ensambles. Esto tiende a promover cero defectos en la fabricación de piezas. Los trabajadores revisan sus propios resultados para asegurarse que estén correctos antes de avanzar a la siguiente operación. Un sistema de producción JIT no tolera máquinas que se descomponen. Esto enfatiza la necesidad de diseños de equipo confiable y la aplicación del mantenimiento preventivo.

Un sistema continuo famoso es el kanban que usa Toyota, la compañía automotriz japonesa. Kanban es una palabra japonesa que significa tarjeta. El sistema de control de la producción kanban se basa en el uso de tarjetas para autorizar la producción y el flujo de trabajo en la planta. Existen dos tipos de kanban: 1) de producción y 2) de transporte. Un kanban de producción autoriza la elaboración de un lote de piezas. Las piezas se colocan en contenedores, de modo que el lote debe consistir sólo en las piezas suficientes para llenar el contenedor. No se permite la producción de piezas adicionales. Un kanban de transporte autoriza el movimiento del contenedor de piezas a la siguiente estación en la secuencia.

Observe la figura 43.5 mientras se explica cómo operan dos estaciones de trabajo en un sistema kanban, donde una alimenta a la otra. La figura muestra cuatro estaciones, pero aquí se hará énfasis en la B y la C. La estación B es la que provee a este par, y la estación C es el cliente. La estación C alimenta a la estación D. Y la estación B es alimentada por la estación A. Cuando la estación C empieza a trabajar con un envase lleno, un trabajador retira el kanban de transporte del envase y lo regresa a B. El trabajador encuentra un envase lleno de piezas en B que se acaban de producir, retira el kanban de producción del envase y lo coloca en un estante en B. Después, coloca el kanban de transporte en el envase lleno, el cual autoriza su movimiento a la estación C. El kanban de producción en el estante de la estación B autoriza la producción de un nuevo lote de piezas. La estación B produce más de un estilo de pieza, tal vez para varias estaciones hacia abajo en la línea, además de C. La programación del trabajo se determina mediante el orden en el cual se colocan los kanbans de producción en el estante.

El sistema continuo de kanbans entre las estaciones A y B y entre las estaciones C y D funciona igual que lo hace entre las estaciones B y C, descritas aquí. Este sistema de control de producción evita papeleo innecesario. Se usan las tarjetas una y otra vez, en lugar de generar nuevas órdenes de producción y transporte en cada ciclo. Una desventaja evidente es la considerable mano de obra involucrada en el manejo del material (mover las tarjetas y envases entre las estaciones): sin embargo, se dice que esto promueve la colaboración y el trabajo en equipo entre los trabajadores.

Fuerza de trabajo y base de proveedores Otro requisito de un sistema de producción JIT es que los trabajadores sean cooperativos, comprometidos y capaces de realizar varias tareas. La fuerza de trabajo debe ser flexible para producir diversos estilos de piezas en las estaciones de alimentación, para revisar la calidad de sus trabajos y para manejar problemas técnicos menores con el equipo de producción, de modo que no ocurran desperfectos importantes.

CONTROL DE PISO DEL TALLER

La tercera fase en la planeación y el control de la producción (figura 43.1) se relaciona con la autorización de órdenes de producción, monitorear y controlar el avance de las órdenes y obtener información actualizada sobre el estado de los pedidos. El departamento de adquisiciones es el responsable de estas funciones entre los proveedores. El término control de piso del taller se emplea para describir estas funciones, cuando se realizan en las fábricas de la propia compañía. En términos básicos, el control de piso del taller se relaciona con la administración del trabajo en proceso de la fábrica. Es más importante en el trabajo de taller y en la producción por lotes, en donde hay varias solicitudes diferentes en el taller que deben programarse y rastrearse de acuerdo con sus prioridades relativas.

Un sistema típico de control de piso del taller tiene tres módulos: 1) liberación de pedidos, 2) programación de pedidos y 3) progreso de los pedidos. Los tres módulos y su interrelación con otras funciones en la fábrica se muestran en la figura 43.6. Se realizan mediante una combinación de sistemas de computadoras y recursos humanos.

Liberación de pedidos La liberación de pedidos en el control de piso del taller genera los documentos necesarios para procesar una orden de producción en la fábrica. En ocasiones los documentos se denominan el paquete del taller; por lo regular constan de: 1) la hoja de ruta, 2) las requisiciones para comprar los materiales iniciales en las tiendas, 3) las tarjetas de empleados para reportar el tiempo de mano de obra directa utilizado en el pedido, 4) las boletas de desplazamiento para autorizar el transporte de piezas a centros de trabajos subsecuentes en la ruta de producción y 5) las listas de piezas, requeridas para trabajos de ensamble. En una fábrica tradicional, estos documentos se mueven junto con la orden de producción y se usan para registrar su avance por el taller. En las fábricas modernas, se usan métodos automatizados como la tecnología de código de barras para vigilar el estado de una solicitud, la cual hace innecesarios algunos de estos documentos en papel.

La liberación de pedidos se controla mediante dos datos principales, como se indica en la figura 43.6: 1) la planeación de requerimientos de materiales, la cual autoriza la producción y 2) una base de datos de ingeniería y manufactura, que indica la estructura del producto y los detalles de la planeación del proceso que se requieren para generar los documentos que acompañan la orden a través del taller.

Programación de pedidos En esta etapa se asignan los pedidos de producción a los centros de trabajo en la fábrica. Atiende la función de despacho en la planeación y control de la producción. En la programación de órdenes, se prepara una lista de despacho que indica qué pedidos deben procesarse en cada centro de trabajo. También proporciona las prioridades relativas para diferentes trabajos, por ejemplo, mostrando las fechas de entrega de cada trabajo. La lista de despacho ayuda al supervisor del departamento a asignar trabajos y recursos a fin de cumplir con el programa maestro.

La programación de pedidos en el control de piso del taller enfrenta dos problemas en la planeación y control de la producción: carga de máquinas y secuenciación de actividades de trabajo. Para programar las órdenes de producción en la fábrica, primero deben asignarse a los centros de trabajo. La asignación de las órdenes a los centros de trabajo se denomina carga de las máquinas. La carga de todos los centros de trabajo en la planta se denomina carga del taller. Como es probable que la cantidad de órdenes de producción exceda la cantidad de centros de trabajo, cada centro de trabajo tendrá una fila de órdenes en espera de ser procesadas. Una máquina de producción determinada puede tener de 10 a 20 actividades en espera de ser procesadas.

Las prioridades relativas de los pedidos pueden cambiar con el tiempo. La demanda esperada puede ser más alta o más baja para ciertos productos, pueden ocurrir desperfectos en el equipo que produzcan retrasos en la producción, los pedidos pueden cancelarse y o puede haber materias primas defectuosas. El control de prioridad revisa las prioridades relativas en las órdenes de producción y ajusta la lista de despacho de acuerdo con ellas. Cuando se termina una orden en un centro de trabajo, se mueve a la siguiente máquina en su ruta. La orden se vuelve parte de la carga de máquina para el siguiente centro de trabajo y usa de nuevo el control de prioridad para determinar la secuencia entre los trabajos que se van a procesar en esa máquina.

Progreso del pedido El progreso del pedido en el control de piso de taller monitorea el estado de las órdenes, el trabajo en proceso y otros parámetros en la planta que indican avance y rendimiento de la producción. El objetivo del avance de órdenes es proporcionar información para administrar la producción con base en los datos recopilados de la fábrica.

Existen varias técnicas para reunir datos de las operaciones de la fábrica, entre ellas están los procedimientos de oficina, los cuales requieren que los trabajadores registren los datos en formatos de papel, que posteriormente se integran con técnicas completamente automatizadas que no requieren participación humana. En ocasiones se usa el término sistema de recopilación de datos de la fábrica para identificar estas técnicas. En [3] se presenta una cobertura más completa de este tema.

La información que se presenta a la administración frecuentemente se resume en la forma de reportes. Entre los reportes están 1) reportes de estado de órdenes de trabajo, los cuales indican el estado de las órdenes de producción, incluyendo el centro de trabajo actual donde se ubica cada orden, las horas de procesamiento que faltan para terminar la orden, si las actividades están a tiempo o no y el nivel de prioridad; 2) reportes de progreso, que informan del desempeño del taller durante cierto periodo de tiempo, por ejemplo, una semana o un mes, cuántas solicitudes se terminaron durante el periodo, cuántas se deberían haber realizado pero no se terminaron, etc.; y 3) reportes de excepciones, que indican las desviaciones del programa de producción, como retrasos en las tareas. Estos reportes son útiles en la toma de decisiones de la administración, como la asignación de recursos, la autorización de tiempo extra y la identificación de áreas problemáticas que afectan adversamente el funcionamiento del programa maestro de producción.

REFERENCIAS

[1] Bedworth, D. D. y Bailey, J. E. Integrated Production Control Systems, 2da. ed. John Wiley & Sons, Nueva York, 1987.

[2] Chase, R. B. y Aquilano. N. J. et al. Production and Operations Management, 10ma. ed. McGraw-Hill-Irwin, Boston, 2001.

[3] Groover, M. P. Automation, Production Systems, and Computer Integrated Manufacturing, 2a. ed. Prentice-Hall, Upper Saddle River, N.J., 2001.

[4] Monden, Y. Toyota Production System, 3a ed. Engineering and Management Press, Norcross, Georgia, 1998.

[5] Orlicky, J. Material Requirements Planning. McGraw-Hill, Nueva York, 1975.

[6] Silver, E. A., Pyke, D. F. y Peterson, R. Inventory Management and Production Planning and Control. 3a. ed. John Wiley & Sons, Nueva York, 1998.

[7] Veilleux, R. F. y Petro, L. W. (eds.). Tool and Manufacturing Engineers Handbook, 4a. ed. Vol. V, Manufacturing Management, Society of Manufacturing Engineers. Dearborn, Mich., 1988.

[8] Vollman, T. E., Berry. W. E. y Whybark, D. C. Manufacturing Planning and Control Systems, 4a. ed. McGraw-Hill, Nueva York, 1997.

Comentarios

Publicar un comentario