¿QUE ES UNA PRENSA NEUMÁTICA?

GENERALIDADES HISTÓRICAS DE LA PRENSA.

Se ignora si en realidad fue Gutenberg (entre l394-l399-l468) el inventor de la primera prensa, o si la prensa que hizo construir en l439 a Conrad Saspach no era más que una mejora de algún tipo de prensa ya existente, sin embargo la prensa que fue fabricada tenía un gran parecido con las prensas de husillo para exprimir uvas en la época.

La primera prensa de la que se tiene conocimiento ( o al menos una de las primeras ) es la usada en impresión tipográfica, precisamente por Gutenberg. La descripción de esta prensa es relativamente sencilla: sobre un mármol o platina inamovible y horizontal, se fijaba la forma de impresión, se entintaba mediante tampones y se cubría con una hoja de papel haciendo descender encima un plano mecánico o tímpano con la ayuda de un tornillo vertical; todas las piezas eran de madera. Esta prensa cuya fuerza motriz era suministrada por el impresor, alcanzaba una producción diaria de 250 hojas. El mismo procedimiento se siguió usando durante 4 siglos. En ese tiempo hubo perfeccionamiento de detalles inherentes a los progresivos adelantos técnicos: tornillos metálicos, mármol móvil sobre guías que permitían el entintado fuera del plano.

En 1783, Francois Ambroise Didot (1730-1804), substituyó la platina de madera por la platina metálica.

Posteriormente, hacia 1810, en Inglaterra, Charles Stanhope ( 1753-1816) hizo construir la primera prensa completamente metálica con un contrapeso que equilibraba el plato: la producción alcanzó entonces de 2000 a 3000 hojas diarias.

Las actuales prensas de impresión ofrecen importantes diferencias, aunque la mayoría son máquinas de producción en masa y tienen en común una determinada cantidad de dispositivos que aseguran, por ejemplo, el entintado correcto, alimentación de papel, retirada de papel impreso, etc.

De lo anterior, la prensa como instrumento de producción masivo ha extendido sus horizontes a otros campos de aplicación y disciplinas como la ingeniería industrial, la ingeniería mecánica o la industria automotriz.

Dentro de este ramo de la actividad humana la prensa ha tenido un enorme desarrollo y aún sigue teniendo un gran potencial de aportación a la actividad industrial. La prensa tiene muchas aplicaciones y es difícil clasificarla, sin embargo, a lo largo de la historia, de la prensa se han observado características muy importantes y con ése panorama se ofrece a continuación una primera clasificación.

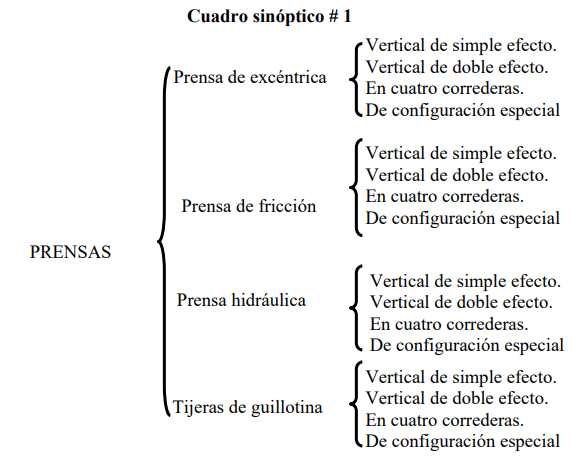

CLASIFICACIÓN DE LAS PRENSAS.

Existen muchos y muy variados tipos de prensas, de forma tal que se presenta una clasificación aproximada de los tipos de prensa que se usan en la tecnología actual.(5)

Las prensas se clasifican en:

Se tienen una gran cantidad y variedad de máquinas para casi cualquier proceso de manufactura o actividad técnica, que resulta prácticamente imposible mencionarlas todas en el presente trabajo, sin embargo una primera clasificación aproximada de las máquinas en general podría ser la siguiente:

- Máquinas dotadas de movimiento giratorio continuo.

- Máquinas dotadas de movimiento rectilíneo.

- Laminadoras. • Curvadoras.

- Perfiladoras, etc.

- Prensas de excéntrica.

- Prensas de fricción.

- Prensas hidráulicas.

- Tijeras de guillotina.

- Máquinas rectas de doblar, etc.

- Prensas verticales de simple efecto.

- Prensas verticales de doble efecto.

- Prensas guiadas en cuatro correderas.

- Prensas de configuración especial,

Una segunda clasificación sencilla y rudimentaria está en relación a la forma de operar o accionar la prensa, es decir, con arreglo a la transmisión de la energía, ya sea operada manualmente o activada con potencia:

- Operada manualmente.

- Operada con potencia.

El segundo grupo de prensas, cuya clasificación se basa atendiendo a la fuente de energía que acciona a la prensa, puede a su vez subdividirse en tres grupos; según esto, las prensas pueden dividirse en mecánicas (llamadas así por el método de aplicación de la potencia al ariete), si la energía del motor eléctrico es convertida en energía mecánica del porta-punzón mediante un mecanismo de biela-manivela, o bien, mediante un sistema cremallera-piñón; en hidráulicas, si los pistones (de sección distinta y deslizables dentro de tubos comunicantes entre sí) son accionados por un fluido, normalmente aceite, los cuales convierten la energía hidráulica en energía mecánica del porta-punzón; y por último neumáticas, en las cuales se convierte la energía neumática (aire comprimido) en energía mecánica. La clasificación se presenta a continuación:

- Prensas mecánicas.

- Prensas hidráulicas.

- Prensas neumáticas.

- Biela-manivela.

- Leva.

- Excéntrica.

- Cremallera-piñón.

- Tornillo de potencia.

- Acodada, etc.

- Sin dispositivos de alimentación o de distribución automática (manuales).

- Con dispositivos de alimentación o distribución semiautomática.

- Con dispositivos de alimentación o distribución automática. (Usadas para grandes producciones en serie)

Las prensas hidráulicas son en especial deseables para el trabajo de recortado. La clasificación anterior se aprecia mejor en cuadro sinóptico # 2.

APLICACIONES DE LAS PRENSAS.

Es difícil hacer una clasificación de máquinas prensadoras, ya que la mayoría de ellas son capaces de desarrollar varios tipos de trabajo. Por tanto, no es muy correcto llamar a una prensa, prensa dobladora, a otra, prensa de repujado, y aún a otra, prensa recortadora, pues los tres tipos de operaciones se pueden hacer en una máquina. Sin embargo, a algunas prensas diseñadas especialmente para un tipo de operación, se les puede conocer por el nombre de la operación, como por ejemplo, prensa punzonadora o prensa acuñadora.

Para seleccionar el tipo de prensa a usar en un trabajo dado, se deben considerar varios factores. Entre éstos están el tipo de operación a desarrollar, tamaño de la pieza, potencia requerida, y la velocidad de la operación. Para la mayoría de operaciones de punzonado, recortado y desbarbado, se usan generalmente prensas del tipo de manivela o excéntrica. En estas prensas, la energía del volante se puede transmitir al eje principal, ya sea directamente o a través de un tren de engranajes. La prensa de junta articulada se ajusta idealmente a las operaciones de acuñado, prensa o forja. Tiene una carrera corta y es capaz de imprimir una fuerza tremenda.

Las prensas para operaciones de estirado tienen velocidades más lentas que las de punzonado y recortado. Las prensas operadas hidráulicamente son en especial deseables para este trabajo. Cuando se estira acero dulce, la práctica normal es la de no exceder 20 m/min; el aluminio y otros metales no ferrosos se pueden trabajar a velocidades mayores de 45 m/min.

PRENSA INCLINADA.

En la figura 1.1 Se muestra una prensa inclinable de manivela doble con bastidor de escote. El bastidor inclinado de la máquina ayuda a descargar de la prensa las piezas y desperdicios. Las piezas se pueden deslizar por gravedad en una caja de carga, o el material se puede alimentar a las matrices por medio de una canal. La mayoría de prensas de este tipo son ajustables y varían su posición desde la vertical hasta un ángulo bastante inclinado

Las prensas inclinables se usan frecuentemente en la producción de piezas pequeñas que implican doblado, punzonado, recortado y operaciones similares.

Las prensas de escote o de bastidor en C se llaman así debido a la disposición de la abertura del bastidor de la prensa, como se ilustra en la figura 1.1 Tal diseño del bastidor se muestra también en la figura 1.2. a), con algunos otros diseños comunes de bastidores. Las prensas de escote proporcionan un excelente espacio libre alrededor de las matrices y permiten trabajar con piezas largas o anchas. Las operaciones de estampado se pueden efectuar en una prensa de escote, usando frecuentemente la de tipo inclinable.

Prensa de puente.

La prensa de puente ilustrada también en la figura 1.2. b), se denomina así por la forma peculiar de su bastidor. La parte más baja del bastidor, cerca de la bancada, es ancha, para permitir el trabajo en lámina de metal de áreas grandes; la parte superior es angosta. Los cigüeñales son pequeños en relación al área de la corredera y la bancada de la prensa, ya que estas prensas no están diseñadas para trabajo pesado. Se usan para recortado, doblado y desbarbado.

Prensa de costados rectos.

Conforme aumenta la capacidad de una prensa, se hace necesario aumentar la resistencia y rigidez del bastidor. Las prensas de costados rectos, ver figura 1.2. c) son más fuertes, pues las grandes fuerzas son soportadas hacia arriba en dirección vertical por los costados del bastidor; y hay poca tendencia a que la alineación de punzones y matrices se vea afectada por el esfuerzo. Estas prensas se encuentran disponibles para capacidades mayores de 11 MN. Las prensas de costados rectos se fabrican con diversos medios de suministro de energía y diferentes métodos de operación.

Las prensas de doble efecto usadas ampliamente en las operaciones de embutido, tienen un ariete externo que procede al punzón y sujeta al habilitado antes de la operación de punzonado. El ariete externo es impulsado generalmente por un mecanismo especial de balancín o leva, mientras que para el ariete anterior, que lleva al punzón, es un mecanismo de manivela. En la figura 1.3. se muestra una gran prensa cerrada de costados rectos con palanca acodillada de doble efecto. La presión se aplica a la corredera en cuatro puntos. Esta es la ventaja característica de las prensas de áreas grandes debido a que tal construcción previene la inclinación de la corredera con cargas desequilibradas. El mecanismo de palanca acodillada en esta máquina es para controlar el movimiento del pisador del habilitado.

En la figura 1.3., se presenta una prensa (la cual tiene un mecanismo de palanca acodillada), que se puede describir como un conjunto de dos o más barras tales que aunque unidas extremo a extremo no están alineadas, excepto cuando la “rodilla” se endereza. Como consecuencia, se logra una gran fuerza en los extremos; al momento en que se aplica esta fuerza, y cuando no hay movimiento en el pisador del habilitado, se le conoce como periodo de detención. Esto es necesario para sujetar el habilitado en las operaciones de embutido, y se recomienda frecuentemente tener un ligero para un punzón. Para dejar que el metal se ajuste adecuadamente bajo la presión. Los bastidores de costados rectos se usan también en las prensas hidráulicas en las que hay impacto de cargas pesadas, tal como en el formado de material de calibre grueso, forjado en prensa, acuñado y embutido profundo.

Prensa de Yunque.

Las prensas de yunque, como la ilustrada en la figura 1.2. d), tienen un eje grueso que se proyecta desde el bastidor de la máquina, en lugar de la bancada ordinaria. Donde está provista de bancada, se acondiciona moviéndola hacia un lado al usar el yunque. Esta prensa se usa principalmente con objetos cilíndricos que implican operaciones de empalmado, reborde de contornos, punzonado, remachado y repujado.

Prensa de junta articulada.

Las prensas proyectadas para el acuñada, calibrado y repujado fuerte, deben ser muy voluminosas para soportar las grandes cargas concentradas que se les aplican.

Este tipo de prensa siempre ha tenido uso amplio en el acuñado de monedas. De acuerdo a las pruebas efectuadas por The United States Mint en Filadelfia, se requiere una fuerza de 0.9 MN para lograr impresiones claras de monedas de medio dólar hechas en una matriz cerrada.

Junto con el acuñado de monedas, se pueden prensar en frío con este tipo de máquina, muchas otras piezas tales como medallas, llaves ciegas, placas para automóvil, cajas para relojes y utensilios de plata. También se pueden efectuar operaciones de calibrado, cabeceado en frío, enderezado, estampado pesado y otras similares. Ya que la carrera de este tipo de prensa es corta y lenta, no se adapta a las operaciones de embutido o doblado.

Prensa dobladora.

Las prensas dobladoras se usan para doblar, formar, rebordear, repujar, desbarbar y punzonar lámina metálica de bajo calibre. Tales prensas pueden tener espacios para lámina de 6 m. de ancho y 16 mm. de espesor.

La figura 1.5. es una prensa dobladora controlada con tarjeta perforada que automáticamente formará, punzonará y cortará a la longitud piezas de acero. Las tarjetas se pueden producir con papel ordinario para perforar.

La capacidad de presión requerida de una prensa dobladora para un material dado, se determina por la longitud de la pieza, el espesor del metal y el radio del doblez. El radio mínimo interior del doblez se limita usualmente a un valor igual al espesor del material. Para las operaciones de doblado, la presión requerida varía en proporción a la resistencia a la tensión del material. Las prensas dobladoras tienen carreras cortas, y están equipadas generalmente con un mecanismo impulsor de tipo excéntrico. La figura 1.6. ilustra dos prensas poco usuales que con material de calibre grueso se emplean en la producción de tubería de 760 y 915 mm para sistemas de gasoductos.

Las prensas de revólver se adaptan especialmente a la producción de piezas de lámina metálica que tenga diversos modelos de agujeros de muchos tamaños. En las prensas convencionales de esta clase, se prepara una plantilla para guiar al punzón, y el tamaño del agujero se selecciona haciendo girar un revólver que contiene los punzones.

La figura 1.7. ilustra una prensa punzonadora de revólver de 0.3 MN con control de cinta, que puede trabajar láminas de tamaños de 1200 hasta 830 mm. La lámina se posiciona debajo del punzón a una velocidad de la mesa de 6m/min. Se pueden perforar agujeros mayores de 120 mm de diámetro en acero de 9.4 mm de espesor, a razón de más de 30 piezas por minuto con una precisión de 0.13 mm. Se pueden ajustar al revólver treinta y dos punzones diferentes.

Las prensas hidráulicas tienen carreras más prolongadas que las prensas mecánicas y desarrollan plena fuerza a lo largo de toda la carrera. Sin embargo, la capacidad de estas prensas es fácilmente ajustable, y sólo puede usar una fracción de la fuerza. También se puede ajustar la longitud de la carrera como sea necesaria. Las prensas se adaptan especialmente a operaciones de embutido profundo, debido a su movimiento lento y uniforme. En forma análoga se usan para otras operaciones que requieren de grandes fuerzas tales como el aglomerado de metales en polvo, extruido, laminado, moldeo de plástico y forjado.

El mantenimiento es mayor que para las prensas mecánicas, aún cuando la operación de la prensa es más lenta. Las prensas hidráulicas pequeñas se asemejan a las prensas de costados rectos.

Para el trabajo de grandes áreas se usa la construcción tipo poste o de cuatro columnas. La prensa hidráulica que se muestra en la figura 1.8. está especialmente diseñada para hacer embutidos profundos en toda clase de lámina metálica.

El punzón principal de embutido montado en la corredera superior, se mueve en tándem con la corredera del pisador, el cual lo rodea debajo hasta que hace contacto con el habilitado. La matriz descansa sobre la placa soporte; por debajo de esta hay un dado amortiguador que ayuda a mantener la presión en el habilitado o expulsar la pieza formada. Fijado el pisador en la corredera principal y el dado amortiguador libre, la prensa actúa como prensa hidráulica de acción simple.

En la figura 1.9. se pueden apreciar los mecanismos más importantes que sirven para activar los distintos tipos de prensas arriba mencionados.

El nivel de la producción de máquinas y su perfeccionamiento son un índice convincente del desarrollo industrial de un país (9), y para el caso de México puede constatarse el estado de su desarrollo industrial observando los datos proporcionados por el INEGI y por CANACINTRA ( en el Distrito Federal ).

Según el “Anuario de Producción Económica” edición 2000 publicado por INEGI en su página 651 (ver tabla 1.1.) la inversión extranjera directa según sector económico industrial fue para el año 2000 ( las cifra más reciente ) de 7632.6 millones de dólares de los cuales se aplicaron en el subsector económico llamado "Productos metálicos, Maquinaria y Equipo", 3579 millones de dólares, y de esta cantidad el 0.14 % (51000600 dolares fue invertida exclusivamente en maquinaria (de los cuales 0.03 % fue invertido en prensa hidráulicas (ver tabla 1.2.).

Como se puede apreciar el valor de la Inversión Extranjera Directa es 5 veces mayor al valor de la producción nacional industrial en el ramo metal-mecánico y en particular en el área de máquinas-herramienta (prensas); y el valor de la producción nacional correspondiente a la construcción de prensas es muy bajo con respecto al total del valor de la producción nacional manufacturera, por lo tanto, desde el punto de vista económico podría justificarse la construcción de un tipo de prensa neumática, como la que se expone en éste trabajo. A su vez, la panorámica nacional sobre la producción total por estados federativos en el ramo “3821” denominado ”Fabricación, Reparación y / o Ensamble de Maquinaria con o sin motor eléctrico” es un indicativo del nivel de inversión en el ramo Metal-mecánico en cada estado del país. Según datos proporcionados por el Instituto Nacional de Estadística Geografía e Informática ( INEGI (11) ), los estados más industrializados, o al menos, los estados que más invierten en éste rubro, en orden descendente y según el monto de su producción total anual, son: Nuevo León con 2 450 840 000 pesos, Coahuila con 2 093 194 000 pesos, Querétaro con 2 017 720 000 pesos, Edo. de México con 963 967 000 pesos y el Distrito Federal con 813 653 000 pesos, en algunos estados la producción es inexistente como en el caso de Baja California Sur o muy limitada como en el caso de Campeche con un total de 196 000 pesos. Según la misma fuente, el valor de la producción total nacional en la misma rama ( 3821) es de 12 033 921 000 pesos.

Lo anterior invita a reflexionar acerca del estado que guarda la industria nacional en el área Metal-mecánica y específicamente en el sector de Fabricación de Maquinaria en general y muy en particular en el ramo de “Prensas”. ( Ver “Tablas” en el Anexo A en la pág. 144)

DESCRIPCION DE LA INDUSTRIA DONDE PUEDE USARSE LA PRENSA.

En términos generales puede decirse que toda industria del ramo metal-mecánico requiere de equipo y maquinaria para operar eficazmente y llevar a cabo los procesos de manufactura que se requieran dentro del flujo de operaciones cotidianas. En el caso particular que nos ocupa, la empresa a la cual específicamente nos referimos no es excepción y tuvo necesidad tanto de personal especializado, como de equipo. La descripción de la industria donde se usó la prensa es una micro-industria dedicada a la construcción y diseño básicamente de troqueles para embutir, formar y cortar acero (o cualesquiera otros materiales, para lo cual se solicitaba, sobre pedido, un diseño especial del dispositivo mecánico requerido). Los troqueles podían ser de 1 ó de varios pasos. Esta empresa se dedicaba también a la maquila de piezas para la industria eléctrica, así como piezas para la industria en general (automotriz, de máquinas de escribir, equipo de cómputo, etc.).

La empresa referida contaba con equipo básico que consistía en 3 tornos, 1 torno revolver, 1 prensa troqueladora, 1 cepillo de codo, 2 rectificadoras, 1 cortadora, herramienta y accesorios varios; sin embargo se tenían necesidades de más equipo y herramienta, pero las condiciones financieras y de mercado impidieron en su momento la realización de una inversión considerable en equipo y herramienta, lo que determinó tomar la decisión de construir una prensa de tal capacidad, que permitiera resolver el problema a bajo costo, rápida y eficientemente, Aunque la elaboración de la prensa neumática no llevó más de 9 días, la prensa dio los resultados apetecidos, ya que el material a cortar era muy delgado ( chapa 3 mm de espesor ).

Consecuentemente, una empresa que tenga características semejantes y necesidades similares de procesar y transformar materia prima usando prensas troqueladoras, podría usar también la prensa que se presenta en este trabajo.

La industria, en la que se generó la necesidad de construir la mencionada prensa, puede describirse, entonces como una industria pequeña, de tecnología baja dedicada al ramo metal-mecánico, con productividad en vías de expansión y con menos de 15 trabajadores operando en planta .

Consecuentemente, una empresa que tenga características semejantes como las descritas y necesidades similares en cuanto a procesamiento y transformación de materia prima usando máquinas ( en particular troqueladoras), podría hacer uso también de una prensa con las características, como las que se presentan en el presente trabajo.

PLANTEAMIENTO DEL PROBLEMA.

Para el diseño de una prensa neumática se requiere, en primer lugar saber la función para la cual se construirá la máquina y la herramienta, lo cual se menciona a continuación y tiene que ver, por ejemplo, con las necesidades que en ése momento se tengan en el lugar del trabajo. En alguna ocasión, en una pequeña empresa, se tuvo la necesidad de implementar una herramienta de corte, que substituyera a una prensa troqueladora de un cuarto de tonelada de capacidad. En ése momento se contaba con una única prensa para diferentes trabajos, y se requerían cortar, entre otras piezas, rondanas de espesor muy delgado (aproximadamente 3 mm) para lo cual era excesivo el empleo de ésta máquina, se acordó entonces, construir una prensa de menor capacidad, aprovechando los elementos con los que ya se contaban en la empresa, que consistían en un par de válvulas y una fuente de alimentación neumática.Capacidad.

La capacidad de las prensas se define como la fuerza desarrollada por la máquina a través del porta-punzones, en el caso particular que nos ocupa, la capacidad de la prensa neumática es equivalente a la presión de salida del compresor dividida entre el área del actuador resultando de aproximadamente 1000 Kgf , que, en comparación con prensas de 6, 8, 15, 30 ó hasta 100 toneladas, la prensa neumática es de baja capacidad.

Tipo de prensa.

Según la definición, una prensa es una máquina, que sirve para trabajar los metales por deformación en frío; consecuentemente la prensa de éste trabajo es una prensa con movimiento rectilíneo vertical activada neumáticamente para corte de metal.

Tipo de proceso.

La prensa neumática se usará para cortar metal, por lo tanto, ésta prensa será una prensa de corte.

Aditamentos especiales.

La prensa cuenta con los siguientes aditamentos especiales.

- Válvula de escape rápido.

- Temporizador.

- Válvula reguladora de caudal integrada a una válvula anti-retorno

BIBLIOGRAFÍA

2.- Indicadores de actividades científicas y tecnológicas. (Boletín informativo anual) Editorial. SEP-CONACYT México 1998 .

3.- www.t1msn.com

4.- Enciclopedia Moderna Larousse Volumen # 8 1998.

5.- Enciclopedia Técnica McGraw Hill Volumen # 2 1999.

6.- Procesos de Manufactura ( Versión SI ) Autores: B. H. Amstead / Ph. F. Ostwald / m. l. Begeman Editorial: C.E.C.S.A. 1990.

7.- Procesos para Ingenieria de Manufactura Autor: Leo Alting Editorial. AlfaOmega.

8.- Periódico “Reforma”, www.reforma.com Año 10 Número 3356, primera sección primera plana Sábado 22 de Febrero 2003

9.- Elementos de Máquinas Autores: V. Dobrovolski / K. Zablonski / A. Radchik / L. Erlij. Editorial: Mir 1980.

10.- Anuario de Producción Económica Editorial I.N.E.G.I. 2000.

11.- Anuario de Producción Económica Editorial I.N.E.G.I. 2000.

12.- Indicadores de actividades científicas y tecnológicas. (Boletín informativo anual) Editorial. SEP-CONACYT México 1998.

13.- Diccionario de Física Larousse 2001.

Comentarios

Publicar un comentario