ROBOT INDUSTRIAL Y NEUMÁTICA

ROBOT INDUSTRIAL.

En el país no hay una definición consensuada para describir el concepto de robot industrial, pero se puede encontrar varias definiciones aceptadas a nivel mundial.

Definición del RIA.

ROBOTICS INSTITUTE OF AMÉRICA lo define como un manipulador multifuncional y reprogramable capaz de mover materiales, piezas, herramientas o dispositivos especializados según trayectorias variables, programadas para realizar tareas diversas.1

1 BARRIENTOS A.; Fundamentos de Robótica; Segunda Edición; España; 2007; Pág.17-18

Definición de la organización internacional de estándares (ISO).

Robot manipulador industrial. Manipulador multifuncional reprogramable de 3 o más grados de libertad, capaz de manipular piezas, herramientas o dispositivos especiales según trayectorias variables programadas para realizar tareas diversas.

Por tanto, es un dispositivo mecánico controlado por elementos eléctricos y electrónicos capaz de desarrollar tareas industriales previamente programadas por el hombre en un lenguaje computacional. La concepción de la robótica en su sentido más amplio abarca en la actualidad sistemas muy diversos que involucran: sensores, actuadores, control automático computarizado e “inteligentes” es decir con capacidad de relación con el entorno a través de retroalimentación sensorial, autoprogramación y toma de decisiones.

OBJETIVOS DE LA ROBÓTICA INDUSTRIAL.

Los procesos industriales de producción masiva requieren aumentar y mejorar la calidad de los productos fabricados; ya que la repetitividad y la precisión son dos características fundamentales de la robótica, esta permite mejorar el nivel de competitividad y productividad de las industrias y empresas manufactureras.Las causas que ocasionan la mejora de la productividad se pueden resumir como sigue:

Aumento de la velocidad en los procesos productivos. La repetición automática de los movimientos del robot, con optimización de la velocidad, representa una reducción en el ciclo parcial controlado por el manipulador, así como un incremento del rendimiento total en la línea de producción o montaje.

Acoplamiento ideal para producciones de series cortas y medianas. La fácil programación, unida a la adaptabilidad de numerosas herramientas de trabajo, permite al robot constituirse como una célula flexible de fabricación.

Rápida amortización de la inversión. La sustitución de la mano de obra que el robot introduce va acompañada de una reducción importante de los costos directos e indirectos. Cabe destacar, un mejor uso de las herramientas, lo que implica su mayor duración y, por otra parte, un decrecimiento en los desperdicios de material.2

2 ANGULO USÁTEGUI J., AVILÉS R.; Curso de Robótica; 1ra. Edición; Ed. Paraninfo; Madrid; 1985; Pág. 19 -20

El número de GDL del robot viene dado por la suma de los grados de libertad de las articulaciones que lo componen. Puesto que mayoritariamente se utilizan las articulaciones de rotación y prismática, con un solo GDL cada una, el número de GDL del robot suele coincidir con el número de articulaciones de que se compone.

ESTRUCTURA DE UN ROBOT INDUSTRIAL.

- Eslabones y articulaciones

- Reductores

- Actuadores

- Sistema sensorial

- Sistema de control

- Elementos terminales

3 www.kalipedia.com/tecnologia/tema/movimiento-robots.

ESLABONES Y ARTICULACIONES.

Mecánicamente, un robot está formado por una serie de elementos o eslabones unidos mediante articulaciones que permiten un movimiento relativo entre cada dos eslabones consecutivos.

La figura 2.2 muestra los distintos tipos de articulaciones que disponen los sistemas brazo – robot.

4 BARRIENTOS A.; Fundamentos de Robótica; Segunda Edición; España; 2007;Pág.17-18

ESTRUCTURAS BÁSICAS.

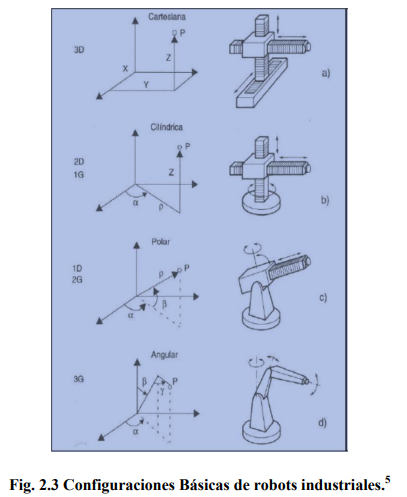

La estructura típica de un manipulador consiste en un brazo compuesto por elementos con articulaciones entre ellos. En el último enlace se coloca un órgano terminal o efector final, tal como una pinza o un dispositivo especial para realizar operaciones. Se consideran, en primer lugar, las estructuras más utilizadas como brazo de un robot manipulador.

Estas estructuras tienen diferentes propiedades en cuanto a espacio de trabajo y accesibilidad a posiciones determinadas. En la figura 2.3 se muestran cuatro configuraciones básicas.

5 OLLERO. A; Robótica manipuladores y robots móviles. Alfaomega. España. 2001. Pág. 19.

- Configuración Cartesiana.

Se ilustra en la figura 2.3. a) La configuración tiene tres articulaciones prismáticas (3D o estructura PPP) esta configuración es bastante usual en estructuras industriales, tales como pórticos, empleadas para el transporte de cargas voluminosas.

La especificación de la posición de un punto se efectúa mediante las coordenadas cartesianas x, y, z. Los valores que deben tomar las variables articulares corresponden directamente a las coordenadas que toma el extremo del brazo.

Por consiguiente en esta configuración se simplifica la tarea del controlador del robot que debe generar las órdenes para ejecutar una trayectoria definida mediante una secuencia de puntos expresados en coordenadas cartesianas.

Sin embargo, la configuración no resulta adecuada para acceder a puntos situados en espacios relativamente cerrados y su volumen de trabajo es pequeño cuando se compara con el que puede obtenerse con otras configuraciones

- Configuración Cilíndrica.

- Configuración Polar o Esférica.

- Configuración Angular.

- Configuración Scara.

AIRE NEUMÁTICO.

El aire neumático que se utiliza para las diferentes aplicaciones en la industria tiene las siguientes características:

- Debe ser seco y sin contaminantes

- Debe ser limpio lo que se consigue con filtros de hasta 40 micras

- El aire comprimido para su utilización no sobrepasa los 10 bar y en uso general está entre 6 a 8 bar.6

6 CABRERA Santiago, Guía de Módulo Neumática y Oleohidráulica. 2010, Pág. 2.

APLICACIONES INDUSTRIALES Y TECNOLÓGICAS.

Dentro de las aplicaciones más notables podemos destacar las siguientes:

- Maquinaria para industria: plástica, alimentos, petrolera, textil, bebidas, agrícola, etc.

- Equipamiento para robótica y manipulación automatizada.

- Accionamiento de válvulas y control de compuertas.

- Equipo para montaje industrial.

SISTEMAS NEUMÁTICOS.

Consideramos a un sistema como neumático cuando su funcionamiento es en base a aire comprimido es decir a presión superior a la atmosférica.

El circuito neumático está compuesto por una fuente de alimentación llamada compresor del cual se obtiene el aire comprimido, el cual se almacena en un receptor, del cual se conduce por medio de válvulas a los actuadores como pueden ser cilindros.

7 CABRERA Santiago, Guía de Módulo Neumática y Oleohidráulica. 2010, Pág.4.

ACTUADORES. 9

Son elementos de sistemas de control que trasforman la salida de un micro controlador en una acción de control para una máquina o dispositivo. Por ejemplo algunas aplicaciones de los actuadores se ven si es necesario transformar la salida eléctrica del controlador en un movimiento lineal que realiza el desplazamiento de una carga o en la acción que controle líquido que entra y circula en una tubería.

Los actuadores pueden ser de diferente tipo: mecánicos neumáticos, hidráulicos, y eléctricos.

8 Festo. Fundamentos de Neumática

9 BOLTON W; Mecatrónica: Sistemas de Control electrónico en la Ingeniería Mecánica y Electrónica; Alfaomega Segunda Edición.; México; 2006.

10 CREUS A; Neumática e Hidráulica; Alfaomega; Primera Edición; México 2007; Pág. 10.

- Actuadores hidráulicos y neumáticos.

Los sistemas neumáticos se complementan con los electrónicos para obtener un alto grado de sofisticación y flexibilidad. Utilizan válvula de control, señales de realimentación finales de carrera, etc. PLC les permite programar la lógica de funcionamiento de un cilindro o un conjunto para realizar una tarea específica. 10

- Elementos neumáticos de movimiento rectilíneo.

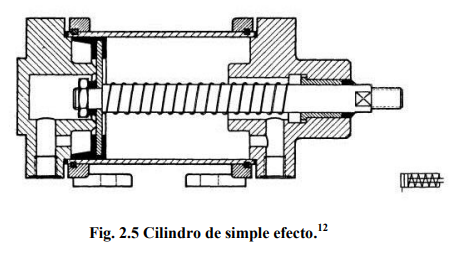

- Cilindros de simple efecto. 11

En los cilindros de simple efecto con muelle incorporado, la longitud de éste limita la carrera. Por eso, estos cilindros no sobrepasan una carrera de unos 100 mm. Se utilizan principalmente para sujetar, expulsar, apretar, levantar, alimentar, etc.

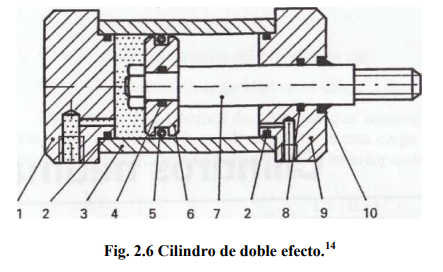

- Cilindros de doble efecto. 13

11 www.sapiensman.com/neumatica/neumatica7.htm.12 www.sapiensman.com/neumatica/neumatica7.htm. 13www.sapiensman.com/neumatica/neumatica7.htm.

Los cilindros de doble efecto se emplean especialmente en los casos en que el émbolo tiene que realizar una misión también al retornar a su posición inicial. En principio, la carrera de los cilindros no está limitada, pero hay que tener en cuenta el pandeo y doblado que puede sufrir el vástago salido. También en este caso, sirven de empaquetadura los labios y émbolos de las membranas.

Cuando las velocidades de traslación de las masas que operan los cilindros son altas, es prudente amortiguar la velocidad al final de la carrera para evitar choques toscos, ruido excesivo, y deterioro de algunas partes. La amortiguación se realiza en el mismo cilindro.

CÁLCULO DE LA FUERZA.

La fuerza desplegada por un cilindro de doble efecto al avanzar el vástago depende de la presión del aire, de la sección del émbolo y del rendimiento o pérdidas por rozamiento en las juntas dinámicas. En el retroceso es importante también considerar el diámetro del vástago.

Generalmente la fuerza de un cilindro se calcula para una presión de aire de unos 6 bar, que es la que normalmente, garantiza la red de distribución. Eso no significa que puedan ser consideradas otras presiones por encima o por debajo de la mencionada.

En todos los casos, y dada la facilidad con que se regula la presión, es conveniente sobredimensionar algo el cilindro por si, accidentalmente, en un momento determinado, la red proporciona una presión inferior a la estimada en principio.16

El rendimiento de los cilindros, depende del diseño del mismo y, por tanto, del fabricante. Como orientación se puede considerar.

- Para cilindros de hasta D = 40 mm → R = 0,85

- Para cilindros superiores a D = 40 mm → R = 0,95 En cilindros de doble efecto, Fig. 2.6, la fuerza efectiva de avance será:

16 SERRANO. N; Neumática; Paraninfo; Quinta Edición; España 2008. Pág. 89

17 SERRANO. N; Neumática; Paraninfo; Quinta Edición; España 2008. Pág.88.

CONSUMO DE AIRE EN CILINDROS.

El consumo de aire en cilindros o en otros actuadores es de vital importancia para

evaluar las dimensiones del compresor y del depósito, o simplemente para conocer el gasto energético de los elementos neumáticos. El consumo de aire de

un cilindro depende de diferentes factores como: sección del cilindro, carrera del

mismo, frecuencia del ciclo y presión de trabajo. Normalmente el consumo de aire

en litros se expresa a presión atmosférica o a 1 presión del aire libre. Pero no

solamente consume aire el cilindro sino que el resto de 3 componentes, incluidas

las tuberías, favorecen también a aumentar el consumo. En los cilindros de doble

efecto, será necesario considerar el ciclo completo, es decir, avance y retroceso

del émbolo.

18 SERRANO. N; Neumática; Paraninfo; Quinta Edición; España 2008. Pág.92.

Los consumos adicionales por tuberías y otros elementos neumáticos se estiman entre el 20 y 30% del consumo de los cilindros.

TIPOS DE SUJECIÓN.

El tipo de sujeción depende de la forma en la que esté acoplado el cilindro en los equipos y máquinas. El tipo de sujeción facilita el uso de los cilindros para diferentes fines, en la figura 2.9 representa los tipos de fijación más comunes para cilindros neumáticos.

19 Festo. Fundamentos de Neumática

VÁLVULAS NEUMÁTICAS.

Las válvulas neumáticas o también llamadas distribuidoras cumplen con la función de distribuir el aire comprimido hacía varias vías en el arranque, la parada y el cambio de sentido del movimiento del pistón dentro del cilindro.

Tipificación según vías/posiciones: Válvula X/Y

X: Significa el número de vías o tomas de interconexión hacia la alimentación de la presión, salidas y escapes, así como: 2, 3, 4 o 5

Y: Representa la cantidad de posiciones del distribuidor, así: 2 o 3

Válvula normal abierta = En reposo el paso del aire está libre y al excitarla (accionarla) se cierra.

Posición de partida = Movimiento de las partes móviles de una válvula al estar montada en un equipo y alimentarla a la presión de la red neumática.21

FACTORES PARA SELECCIÓN DE VÁLVULAS. 22

Los principales factores que se toman en cuenta a la hora de seleccionar el tipo de válvula son:

20 CREUS A; Neumática e Hidráulica; Alfaomega; Primera Edición; México 2007. Pág. 52. 21 CREUS A; Neumática e Hidráulica; Alfaomega; Primera Edición; México 2007. Pág. 52. 22 CABRERA Santiago, Guía de Módulo Neumática y Oleohidraulica. 2010, Pág.61-62.

- Cilindro simple efecto: Válvula 3/2

- Cilindro doble efecto: Válvula 4/2, 5/3, 5/2

- Cilindro doble efecto con parada intermedia: Válvula 5/3

- Cilindro doble efecto sin parada intermedia: Válvula 5/2

- Musculares (de mano o pie)

- Mecánicos

- Neumáticos y eléctricos.

Tamaño de la válvula: Según el caudal de aire comprimido:

- Velocidad de actuadores

- Presión de trabajo.

VÁLVULAS SOLENOIDES.

En este tipo de válvulas el accionamiento se realiza por medio de bobinas de solenoide que en el caso de máxima seguridad están siempre alimentadas, para que ante un fallo en la alimentación eléctrica, vayan a la posición de seguridad. Estas válvulas distribuidoras las hay de 2/2 (2 vías, 2 posiciones) o 3/2 (3 vías, 2 posiciones), 4/2 (4 vías, 2 posiciones) y 5/2 (5 vías, 2 posiciones). Las válvulas de 5 vías son semejantes a las de 4 vías diferenciándose en que disponen de orificios de escape separados para cada tubería de entrada.

Los sistemas electroneumáticos permiten un alto grado de sofisticación y flexibilidad. Controlan los cilindros utilizando válvulas de solenoide y adquieren las señales de realimentación a través de interruptores magnéticos, sensores e interruptores eléctricos con final de carrera.

El funcionamiento de un motor se basa en la acción entre los campos magnéticos opuestos que giran un rotor, (eje interno) de manera opuesta al estator (imán externo o bobina), esto sería hablando en términos generales.

La mayoría de los motores monofásicos son de caballaje fraccionario es decir menos de 1 HP y su utilización se da mayoritariamente en aplicaciones pequeñas como artefactos electrodomésticos tales como: máquinas de coser, taladros, aspiradoras, acondicionadores de aire, etc.

23 CREUS A; Neumática e Hidráulica; Alfaomega; Primera Edición; México 2007. Pág. 61

24 www.educarchile.cl/UserFiles/P0029/File/Objetos.../ELE.../Motor.doc.

Motor de condensador.

El motor monofásico tiene un condensador conectado enserie al bobinado auxiliar de arranque que mejora el par de arranque, llegando a conseguir uno de 3.5 veces el par nominal. En la Fig. 2. 13, se puede ver el esquema del motor monofásico de fase partida con condensador.

En la industria actual, la mayor parte de los procesos de fabricación son automatizados. En los sistemas automatizados la decisión, la inteligencia que realiza las acciones de fabricación no las realiza el ser humano. La inteligencia del proceso está contenida en la unidad de control o mando del sistema de fabricación. La realización tecnológica de esa inteligencia ha adoptado diferentes formas o implementaciones a lo largo de la historia industrial. Desde automatismos puramente mecánicos, hasta los autómatas programables actuales.

- Definición. 26

“Un aparato electrónico de operación digital que usa una memoria programable para el almacenamiento interno de instrucciones para funciones específicas tales como: secuencias lógicas, temporización, conteo, aritméticas; para controlar, mediante módulos de entradas y salidas analógicas o digitales, varios tipos de máquinas o procesos”.

Como se observa en la figura 2.14 se muestra el esquema de un PLC, en el cual el programa de control es almacenado en la memoria del PLC, que controla mediante módulos de entrada/salida varios tipos de procesos.

26 PIEDRAFITA; Ingeniería de la Automatización Industrial, Primera Edición, Alfaomega, México 2001, Pág. 1.

CONTROLADOR LÓGICO PROGRAMABLE (LOGO).

LOGO es el módulo lógico universal de Siemens, que lleva integrados elementos y parámetros de:

- Control

- Unidad de manejo e indicación con iluminación de fondo

- Fuente de alimentación

- Interfaz para módulos de ampliación

- Interfaz para módulo de programación (Card) y cable para PC

- Funciones básicas muy utilizadas preprogramadas, por ejemplo para conexión retardada, desconexión retardada, relés de corriente, interruptor de software

- Temporizador

- Marcas digitales y analógicas

- Y entradas y salidas en función del modelo.

27 BOLTON; Mecatrónica, Alfaomega, Tercera edición, México, 2006, Pág. 444

ENTRADAS DIGITALES.

Las entradas digitales se identifican mediante una I. Los números de las entradas digitales (I1, I2,...) corresponden a los números de los bornes de entrada de LOGO! Basic y de los módulos digitales conectados en el orden de montaje.

SALIDAS DIGITALES.

Las entradas y salidas del LOGO se muestra en la codificación que tienen tanto las entradas como las salidas del módulo de forma general, las salidas digitales se identifican con una Q. Los números de las salidas (Q1, Q2,... Q16) correspondan a los números de los bornes de salida de LOGO! Basic y de los módulos de ampliación conectados en el orden de montaje.

28 Siemens Manual Logo! Edición 2005.Pág. 102.

MOMENTOS DE INERCIA.

El momento de inercia I es una cantidad que depende del eje de rotación, el tamaño y la forma del objeto.

En la figura 2.16 se dan los momentos de inercia respecto al centro de masa de figuras geométricas conocidas, de distribución de masa homogénea, cuando giran en torno al eje que se indica.

29 www.slideshare.net/momentos%20inercia%20biblio/clculo-de-momento-de-inercia.htm.

Comentarios

Publicar un comentario