FUNDAMENTOS DE LA SOLDADURA ELÉCTRICA

Es un procedimiento por el cual dos o más piezas de metal se unen por aplicación de calor, presión, o una combinación de ambos mediante el aporte de un material análogo llamado (electrodo),

Electricidad en la soldadura

La electricidad es una fuerza invisible de atracción que produce una carga eléctrica. Para la soldadura eléctrica por arco, se requiere una corriente constante, la máquina soldadora deberá tener una curva descendiente de voltamperios, en la que se produce una cantidad relativamente constante de corriente con solamente un cambio limitado en la carga de voltaje. Cuando los electrones de una corriente se mueven siempre en la misma dirección producen corriente continua (llamada a veces corriente directa). Cuando los electrones invierten su dirección a intervalos periódicos producen corriente alterna.

Evolución de la soldadura eléctrica

El proceso soldadura electrica a evolucionado sus componentes empezando desde la maquina de soldar hasta sus accesorios que la complementan, de la misma manera los 8 accesorios de proteccion personal que el estudiante y el docente utilizan la cual permite que tengan mas facilidad de maniobrarlos y tambien evitan riesgos en su salud.

La historia de la soldadura eléctrica se ha dado gracias a las contribuciones realizadas por los antiguos metalúrgicos, existen documentos que detallan el trabajo en metales realizado en tiempos de los Faraones de Egipto, en el Antiguo Testamento el trabajo en metal se menciona frecuentemente. (Achisol, 1999,)

El excesivo consumo de electrodos de carbón y el deseo de simplificar los equipos de soldadura, hicieron que en el año 1891, el ingeniero ruso N. Slavianoff sustituyera los electrodos de carbón por electrodos de metal.

El cambio provocó mejoras en las uniones de los metales (a nivel metalográfico), al evitar la inclusión de partículas de carbón (aportadas por los mismos electrodos antes utilizados) dentro de la masa de metal fundido, y luego retenidas en la misma al solidificarse. (Rodriguez P. C., 2001)

Soldadura eléctrica Concepto.

- Es el proceso mediante el cual se efectúa la unión de piezas metálicas, por acción del calor, empleando material de aporte (electrodo), en la cual interviene la mano del hombre de modo que en los puntos de unión se realiza la continuidad entre dichas piezas. (Velasco D. E., 2010)

Conceptos generales vinculados a los procesos tecnológicos de soldadura.

- Soldeo: Es la acción mediante la cual se llevan a cabo los procesos de soldadura.

- Unión Soldada: Unión indesarmable de dos o más piezas obtenida como resultado de la acción de soldar

- Costura: Es el metal líquido que después de la solidificación compone la zona fundida de la unión soldada.

- Cordón: Es el metal líquido que se deposita en una sola pasada y que al solidificarse pasa a formar parte de la costura. Una costura puede estar formada por uno o varios cordones.

- Metal Base: Es el metal base de las piezas que se van a unir por soldadura.

- Material de Aporte: Material que se funde y se suministra a la zona de los bordes de soldadura que se suministra durante el proceso de soldeo y que van a formar parte de la costura.

- Bordes de soldadura: Son las superficies del metal base, donde se realiza la soldadura. Pueden tener preparación de bordes o no.

- Junta: Disposición espacial o forma de una unión soldada.

Los practicantes del proceso soldadura eléctrica en este caso los estudiantes deben tener en cuenta que exponerse sin equipo de seguridad causa daños al organismo, aquí explicamos en siguientes afecciones:

a) Luminosos: producen encandilamientob) Infrarrojos: producen quemaduras en la pielc) Ultravioleta: producen quemaduras en la piel y en los ojos producen un daño no permanente llamado queratoconjuntivitis.

Aplicaciones

La soldadura eléctrica es uno de los procesos de mayor utilización, el estudiante puede optar por diferentes procesos, especialmente en soldaduras de producción cortas, en trabajos de mantenimiento y reparación, en construcciones de campo. La mayor parte de aplicaciones se dan con materiales de espesores entre 3 y 38 mm.

El proceso de soldadura eléctrica es aplicable en aceros al carbono, aceros de baja aleación, aceros altamente aleados (: inoxidables), fundiciones y metales no férreos como aluminio, cobre, níquel y sus aleaciones.

Utilizan esta soldadura en su mayor aplicación en la construcción naval, de máquinas, estructuras, tanques y esferas de almacenamiento, puentes, recipientes a presión y calderas, refinerías de petróleo, oleoductos y gasoductos y en cualquier otro tipo de trabajo similar.

Por lo tanto el estudiante debe conocer en su totalidad el funcionamiento, aplicación, protección, del proceso soldadura eléctrica, para ello se debe de tratar de seguir las indicaciones en su correcto proceso.

TIPO DE CORRIENTE PARA SOLDADURA ELÉCTRICA

Corriente Alterna (AC)

- El sentido del flujo de corriente cambia 120 veces por segundo (frecuencia de 60 Hz). Se consigue una penetración y una tasa de depósito media.

- Se reduce el soplo magnético.

- Una maquina con este tipo de corriente son más económico.

- Esta corriente directa fluye continuamente en un solo sentido.

- Se puede utilizar con todos los tipos de electrodos recubiertos.

- Es la mejor opción para aplicaciones a bajos amperajes.

- El Sentido y la estabilidad de arco son mejores.

- Origina menos salpicadura

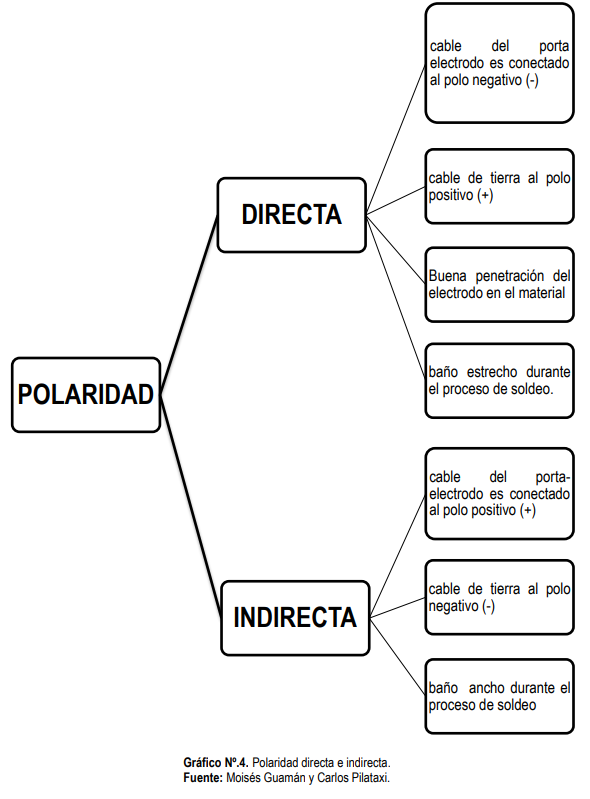

Polaridad

Es el fenómeno físico producido por el paso de una corriente eléctrica a través de una masa gaseosa (ionización) generándose en esta zona una alta temperatura, la cual es aprovechada como fuente de calor en todos los procesos de soldadura por arco eléctrico. (Galvec, 2010)

Esquema del arco eléctrico empleado en la soldadura eléctrica o manual.

Según (Torres, 2003), arco eléctrico es una descarga eléctrica que surge entre dos electrodos, uno negativo (cátodo) y otro positivo (ánodo), siempre que exista un medio con partículas ionizantes (gas o líquido).

En este caso la corriente se transmite a través de un proceso continuo de ionización, consistente en la emisión de electrones desde el extremo incandescente del cátodo, los cuales se aceleran bajo la acción del campo eléctrico; mediante las colisiones con los átomos neutros del gas que se encuentra en la columna del arco, los electrones libre que poseen una elevada energía cinética logran desalojar uno o varios electrones de la envoltura de estos átomos.

Los electrones se dirigen finalmente al ánodo y los iones positivos (surgidos como consecuencia de la pérdida de electrones por los átomos neutros), al cátodo, donde desprenden electrones al chocar convirtiéndose nuevamente en átomos neutros.

Además de lo descrito anteriormente, también ocurre la fotoionización, que se produce por la energía de los rayos ultravioletas y por ionización térmica.

Longitud del arco eléctrico

En la soldadura en posición plana, se puede arrastrar ligeramente el extremo del electrodo, con lo que la longitud del arco vendrá automáticamente determinada por el espesor del revestimiento. Un arco demasiado corto puede ser errático y producir cortocircuitos durante la transferencia de metal.

En el taller el alumno debe tomar muy en cuenta que un arco demasiado largo perderá direccionalidad e intensidad, además el gas y el fundente generados por el revestimiento no son tan eficaces para la protección del arco y del metal de soldadura, por lo que se puede producir porosidad y contaminación del metal de soldadura con oxígeno e hidrógeno.

Proceso de soldadura eléctrica

Según (Batuak, 2003) este proceso de soldadura denominada eléctrica o de electrodo, se coloca el polo negativo en la pieza que se quiere soldar, (llamado también MASA) y el polo positivo que en su terminal contiene una pinza donde se coloca el electrodo (llamando porta electrodo).

Al ponerse en contacto ambos polos (MASA, ELECTRODO) va fundiendo el electrodo con parte de la pieza quedando una pieza sólida.

Métodos de la soldadura eléctrica

En la soldadura por arco, el calor generado o necesario lo subministra el arco voltaico que se forma entre dos electrodos convenientemente distanciados.

De entre los varios métodos de soldadura por arco citamos los siguientes ZERNER, BERNARDOS y SLAVIANOFF. (Velasco D. E., 2010)

Método Zerner

En este método el arco salta entre dos electrodos de carbón o de grafíto, es desviado y dirigido hacia la pieza por el soplo magnético de una bovina enrollada sobre núcleo ferromagnético. El metal de aportación proviene de una varilla cuya extremidad se mantiene dentro del arco.

Método Bernardos

En este método el arco salta entre un electrodo de carbón o grafíto y la pieza a soldar. En este caso, como en el anterior el material de aportación proviene de una varilla que el propio arco funde.

Método Slavianoff

Este método es el más empleado, el arco salta entre la pieza a soldar que constituye el electrodo positivo y un electrodo especial que lleva incorporado el material de aportación. La gran cantidad de calor que se produce es debido al paso de electrones desde la varilla al metal base a través de la capa de aire interpuesto que está fuertemente ionizado.

Fases de la soldadura eléctrica

La deposición del metal aportado se realiza en cuatro fases:

Primera fase.- La elevada temperatura del arco funde una porción del metal, formándose en la pieza un pequeño cráter lleno del metal fundido.

Segunda fase.- Al mismo tiempo y con un ligero retraso, funde la extremidad de la varilla electrodo, formando una gota que se va alargándose.

Tercera fase.- Bajo la acción térmica y dinámica del arco la gota se alarga hasta tocar el metal líquido del cráter.

Cuarta fase.- La gota se desprende del electrodo y se suma al metal del cráter. Este fenómeno se repite con una frecuencia de 40 veces por segundo. (Velasco D. E., 2010)

EQUIPOS PARA EL PROCESO DE SOLDADURA ELÉCTRICA

El equipo básico necesario para que el estudiante realice el proceso de soldadura por arco eléctrico consta de los siguientes elementos:

Máquina de soldar o soldadora

Para la selección de la fuente de energía adecuada se debe tener en cuenta el electrodo que se va a utilizar, de forma que pueda suministrar el tipo de corriente (cc o ca), rango de intensidades y tensión de vacío (OCV) que se requiera. (ELECTRIC, 2002)

Cables de soldar

Hay que mantenerlos bien aislados siempre revisarlos antes durante y después de realizar la práctica porque corre riesgo de un choque eléctrico que puede causar hasta la muerte según el amperaje en el cual se esté trabajando.

Terminal con pinza y empuñadura o porta electrodo

Durante el proceso el practicante debe utilizar guantes de seguridad de cuero para evitar riesgos de quemaduras en la piel.

Masa o pinza de masa

¡Cuidado! procure empuñar la pinza o maza con guantes de seguridad riesgo de choque eléctrico aún más si el piso está húmedo.

Amperaje o amps.

Es un término eléctrico, usado para describir el nivel de flujo de corriente que se suministra al electrodo.Como podemos ver en el grafico es muy sencillo el manejo de la soldadora solo debemos guiarnos en las instrucciones.

Durante la práctica podemos aplicar el amperaje según el tipo de material que estemos soldando debemos guiarnos según el espesor del material y así suministrar la energía necesaria para realizar determinados procesos. (ELECTRIC, 2002).

Electrodo

Martillo o piqueta para picar o limpiar después de cada pasada la escoria superficial formada. Cepillo metálico para limpiar el cordón de soldadura. (ELECTRIC, 2002)

Velocidad de la soldadura

Si se quiere obtener una buena soldadura se debe mantener la velocidad correcta. Son varios los factores que determinan cual debe ser la velocidad correcta:

- Tipo de corriente, amperaje y polaridad

- Posición de soldadura 23

- Rapidez de fusión de soldadura

- Espesor del material

- Condiciones de soldadura en mal estado

- Tipo de unión

- Técnicas de soldadura

Angulo del electrodo respecto a la pieza a soldar

En los talleres de centros educativos o en industrias pequeñas o grandes según las indicaciones, el electrodo se deberá mantener a un ángulo determinado respecto al plano de soldadura. Este Ángulo quedará definido según el tipo de costura a realizar, por las características del electrodo y por el tipo de material a soldar.

El ángulo que forma el electrodo con el charco también afecta la transferencia de metal, puesto que este ángulo dirige la fuerza del arco. Al acercar el ángulo hacia la vertical, aumenta la penetración. Cuando el arco apunta hacia el charco, pues sucede que el cordón se acumule y se solidifique en forma de grandes ondulaciones.

Cuando se inclina el electrodo hacia la izquierda o a la derecha, que es lo que se conoce como ángulo de trabajo el cordón se desplaza al centro. Una vez que se aprenda a controlar la fuerza del arco, se lograra mover el metal fundido hacia donde desee. (ELECTRIC, 2002)

La preparación de los bordes de las piezas se realiza por mecanizado, oxicorte y amolado. En el caso de efectuar por oxicorte se debe amolar las superficies hasta dejarlas libres de caricarillas, escorias u otras imperfecciones. En todos los casos antes del soldeo se debe limpiar los bordes de la unión, quitando cuidadosamente todas las impurezas, en especial los residuos de pinturas y grasa.

Además todas las partes que se soldaran deben estar totalmente secas. Los bordes a unir deben mantenerse a una distancia de unos 2 milímetros, el uno del otro. Si el espesor de las piezas supera los 5 milímetros, necesario biselar los bordes en V y cuando la soldadura se puede llevar a cabo por ambas caras, conviene biselar en X.

La preparación de los bordes de las piezas se indica en la normativa correspondiente.

Unión a tope

Realmente en este tipo de unión no se realiza preparación alguna de los bordes. Sólo es aplicable para piezas con espesores pequeños (< 5 mm).

Este tipo de preparación puede ser simétrica (α= 2β) o no simétrica en caso contrario.

Con este tipo de preparaciones existe el peligro de presentarse una falta de penetración en el cordón de raíz. Por este motivo, el primer cordón debe ser de la mejor calidad posible, por lo que se suele ejecutar mediante procedimiento TIG.

La pieza de respaldo o "backing" se suele emplear para el caso que no sea posible voltear la pieza.

En caso que se pueda tener acceso por el otro lado del cordón, se volvería a realizar una pasada por el cordón de raíz para resanarlo.

Como inconveniente en este tipo de preparación es la gran deformación angular que origina. (Monografias.com 2015)

Unión en "X":

Igualmente este tipo de preparación puede ser simétrica (α= 2β) o no simétrica.

Asimismo, para corregir o compensar las deformaciones angulares que se puedan originar se suelen realizar de forma asimétricas.

Con este tipo de preparación se economiza el material de aportación.

Uniones en "U" o en doble "U":

No obstante es un tipo de preparación difícil de ejecutar.

Uniones en ángulo

A continuación se describen las distintas preparaciones de bordes empleadas de forma común en las soldaduras ejecutadas en ángulo:

- Simple

- En K

- En j

Las posiciones de soldadura, se refieren exclusivamente a la posición del eje de la soldadura en los diferentes planos a soldar. Básicamente son cuatro las posiciones de soldar y todas exigen un conocimiento y dominio perfecto del soldador para la ejecución de una unión soldadura. (Maturana, 2009).

Con la soldadura eléctrica pueden realizar tres tipos de trabajos: de unión de recargue y de corte.

El trabajo de recargue como su nombre lo indica, se reduce a recrecer mediante capas sucesivas de cordones de soldadura las superficies de algunas piezas principalmente ejes, para compensar su desgaste, de unión de acuerdo a la disposición de los bordes.

La aplicación de estos trabajos son especiales su aplicación según la presión que va a soportar, por lo general son ejecutados en maquinaria pesada como por ejemplo: montacargas, tractores, rastras, silos, estructuras metálicas, y demás trabajos que existen en el medio industrial. A continuación hablaremos de algunos de ellos:

A tope: Aplicamos para diferentes trabajos por lo general en los cuales no va a soportar mucha presión.

MOVIMIENTOS DEL ELECTRODO PARA REALIZAR COSTURAS O CORDONES DE SOLDADURA

MOVIMIENTO DE ZIG - ZAG (LONGITUDINAL):Es el movimiento zigzagueante en línea recta efectuado con el electrodo en sentido del cordón. Este movimiento se usa en posición plana para mantener el cráter caliente y obtener una buena penetración. En juntas muy finas, se utiliza este movimiento para evitar acumulación de calor e impedir así que el material aportado gotee. (Galvec, 2010)

Se utiliza esencialmente en cordones de penetración donde se requiere poco depósito; su aplicación es frecuente en ángulos interiores, pero no para relleno de capas superiores. A medida que se avanza, el electrodo describe una trayectoria circular.

Garantiza una fusión total de las juntas a soldar. El electrodo se mueve a través de la junta, describiendo un arco o media luna, lo que asegura la buena fusión en los bordes. Es recomendable, en juntas chaflanadas y recargue de piezas.

El electrodo se mueve de lado a lado mientras se avanza. Este movimiento se utiliza principalmente para efectuar cordones anchos. Se obtiene un buen acabado en sus bordes, facilitando que suba la escoria a la superficie, permite el escape de los gases con mayor facilidad y evita la porosidad en el material depositado. Este movimiento se utiliza para soldar en toda posición.

Es una varilla metálica, rodeado por una capa de revestimiento, donde la varilla es transferida hacia el metal base a través de una zona eléctrica generada por la corriente de soldadura, servir como material de aporte en los procesos de soldadura por arco. Se fabrican en metales ferrosos y no ferrosos.

Principio de funcionamiento

Según (SMAW- Electrodo Revestido, 2015) Debido al calor producido por el arco se quema el revestimiento y se funde el electrodo, produciéndose una capa de atmósfera, para que tenga lugar la transferencia de las gotas de metal fundido, desde el alma del electrodo hasta el baño de fusión.

Estas gotas de metal fundido se proyectan recubiertas de escoria procedente del revestimiento, que por su tensión superficial, viscosidad y densidad, flota y solidifica en la superficie formando una capa que protege el baño fundido.

De esta forma, a medida que se consume el electrodo se va depositando material de aporte a la vez que el arco se desplaza sobre la pieza.

Partes que constituyen un electrodo

- Núcleo

- Revestimiento

- La identificación

- Extremo del arco y extremo del porta electrodo.

Tiene definiciones y composiciones químicas definidas. Sus componentes tales como: el hierro, carbono, manganeso, fosforo, azufre, proporcionan diferentes propiedades y características a la soldadura.

El núcleo metálico cumple 2 funciones específicas: medio de transporte de la electricidad y fuente de material de aportación.

Debido a la alta temperatura del arco, el núcleo se funde y gota a gota se deposita en la pieza de trabajo.

El revestimiento:

Es una masa constituida de diferentes minerales y sustancias orgánicas aplicadas entorno al núcleo metálico, su composición química varía de acuerdo a las características del material a soldar.

Función del revestimiento.

- Estabiliza el arco eléctrico.

- Dirige el arco conduciendo a una fusión equilibrada y uniforme.

- Crea una pantalla se gases la misma que actúan como protección evitando el acceso del Oxígeno y el Nitrógeno.

- Proporciona fuentes que eliminan los óxidos de impurezas del material.

- Produce una escoria que cubre el metal de aporte, evitando el enfriamiento brusco y también n el contacto del Oxígeno y del Nitrógeno.

- Contiene determinados elementos para obtener una buena fusión con los distintos tipos de materiales.

- Aporta al baño de fusión elementos químicos que darán al metal depositado las distintas características para las cuáles fue formulado. (Velasco D.E 2010)

a.- Un electrodo E-6010 es para CC y polaridad inversa, E6020 para CC-CA.

b.- E-6010 es orgánica, E-6020 es de mediana penetración.

c.- E-6010 es de penetración profunda, E-6020 es de mediana penetración. PI.- Polaridad inversa es que cuando la pinza está conectada al polo (+) y el porta-electrodo al polo (-)

CLASIFICACIÓN DE LOS ELECTRODOS SEGÚN SU REVESTIMIENTO:

Se distinguen básicamente los siguientes tipos de revestimientos:

CELULOSICOS RUTILICOS MINERALES BÁSICOS HIERRO EN POLVO.

CLASIFICACIÓN CELULOSICOS: Son llamados así por el alto contenido de celulosa que llevan en el revestimiento, siendo sus principales características:

- Máxima penetración

- Solidificación rápida

- Buenas características de resistencia

- Elasticidad y ductilidad

- Presentación regular

- Arco suave

- Buena presentación

- Buena resistencia

Comentarios

Publicar un comentario