RECUBRIMIENTO PARA HERRAMIENTAS DE CORTE. TECNOLOGÍAS DE RECUBRIMIENTO, MÉTODOS DE CARACTERIZACIÓN Y OPTIMIZACIÓN DE LAS PROPIEDADES

Aplicación de los recubrimientos PVD

La aplicación de los recubrimientos PVD en herramientas de corte, es uno de los campos más importantes para su utilización, donde el desarrollo e investigación están encaminados a alargar la vida de las herramientas [1], en combinación con la utilización, cada vez mayor, de nuevos materiales de baja maquinabilidad, condiciones de trabajo cada vez más exigentes (alta velocidad, mecanizado en seco), y la demanda de una mejor calidad de las superficies mecanizadas. El 50% de las herramientas de acero rápido y el 85% de las herramientas de metal duro usadas en la industria están recubiertas [2]. Sólo en EEUU durante 1998 se estimó que el ahorro en herramientas de corte por la utilización de recubrimientos ascendió a 1000 millones de dólares [3].

Los recubrimientos en las herramientas de corte buscan mejorar los siguientes aspectos [4]:

- Aumentar la dureza superficial.

- Aumentar la resistencia al desgaste abrasivo, adhesivo, al desgaste en flanco y en cráter.

- Reducir el coeficiente de fricción facilitando el deslizamiento de la viruta. Reduce la temperatura por rozamiento, las fuerzas de corte y previene la adhesión de material a la superficie de la herramienta.

- Reducir la transmisión de calor hacia la herramienta.

- Aumentar la resistencia a la corrosión y oxidación.

- Mejorar la calidad de las superficies mecanizadas.

Los recubrimientos de PVD cuya base es el TiAlN, actualmente suponen más del 50% del mercado de las herramientas recubiertas (ver Figura 2.1) [5]. El desarrollo de este recubrimiento ha llevado a incrementar los porcentajes de aluminio, dando lugar al AlTiN (con contenido en aluminio superior al 50%), pero donde existe un límite, que se encuentra en el entorno del 67%, donde superarlo no aporta ningún beneficio [6].

Procesos de recubrimientos actuales y tendencias

Las herramientas recubiertas tienen una estructura de material compuesto, que consiste en un sustrato cubierto con una capa dura, anti-fricción, químicamente inerte y aislante térmicamente, de unas pocas micras de espesor. Así, las herramientas recubiertas comparadas con las que no lo están, ofrecen una mejor protección contra cargas mecánicas y térmicas, disminuye la fricción e interacción entre herramienta y viruta, y mejora la resistencia al desgaste en un amplio rango de temperaturas de corte [8].

El elevado rendimiento de corte de las herramientas recubiertas también puede ser explicado por la acción de las cargas mecánicas y térmicas actuando en la cuña de corte durante el arranque de material. En un ejemplo de fresado de acero templado, la tensión máxima equivalente determinada en el recubrimiento por el método de elementos finitos (FEM) alcanza las 5.6 GPa en la redondez del filo de corte cerca del flanco, manteniéndose por debajo del límite de elasticidad de la película 5.9 GPa (ver Figura 2.2). Además el sustrato está menos tensionado (máxima tensión equivalente 3 GPa) comparado con una herramienta sin recubrir (4.9 GPa). En la herramienta sin recubrir, la tensión de 4.9 GPa excede el límite elástico de ca. 3.2 GPa, lo que conduce a la formación de micro-roturas y acelerar el crecimiento de desgaste en el filo de corte. La máxima temperatura en plaquitas recubiertas es de ca. 266°C, en un tiempo de contacto de 4.8 ms entre herramienta-viruta (ver Figura 2.2). En el caso de una herramienta sin recubrir, una cantidad comparativamente mayor del total de la energía térmica de corte es transferida durante el mismo tiempo de contacto entre viruta y herramienta, que conduce a un aumento significante de la temperatura máxima hasta los 652°C. En corte interrumpido, dependiendo del tiempo de contacto de herramienta-pieza, la temperatura máxima de la herramienta es frecuentemente menor que la correspondiente a un proceso en estado estable de arranque continuo de viruta [9], [10], [11] y [12].

La Figura 2.3 presenta las tecnologías de deposición de recubrimientos para herramientas de corte, clasificadas según la presión y temperatura requerida para los procesos de recubrimiento.

Los recubrimientos se pueden clasificar siguiendo distintos criterios, dada la gran variedad de técnicas que existen. Si se clasifican estas técnicas en función de cómo se produce la deposición en el sustrato [15], se pueden distinguir tres grupos:

- Fase vapor: El recubrimiento se produce a partir de una fase vapor que condensa.

- Disolución: El recubrimiento se sintetiza a partir de una disolución que precipita.

- Fundido o semifundido: el recubrimiento se produce a partir de una fase sólida o semi-sólida que precipita.

Los procesos que se producen en fase vapor son el CVD (Chemical Vapor Deposition) o Deposición Química de Vapor, y el PVD (Physical Vapor Deposition) o Deposición Física de Vapor. La principal diferencia es que en el CVD se parte de un gas, y a través de una reacción química se genera un nuevo producto que se deposita en los sustratos, realizándose la deposición a una temperatura aproximada de 1000°C, mientras que en el PVD alguno de los materiales que van a formar parte del recubrimiento se evapora desde un sólido (“target”), depositándose sobre el sustrato a una temperatura de 500°C o inferior.

En este punto se van a comentar las principales técnicas de deposición por la técnica PVD, prestando especial atención a la Técnica de Deposición por Arco Catódico, que es la más extendida en aplicaciones de herramientas y la que se utiliza en este proyecto de investigación.

El proceso de PVD, es un proceso de depósito atomístico, en el cual el material es vaporizado a partir de una fuente sólida o líquida en forma de átomos o moléculas a baja temperatura (entre 400°C y 500°C) [16], transportadas en forma de vapor a través de un ambiente gaseoso en vacio o a baja presión (plasma) hasta un sustrato donde el material se deposita, (ver Figura 2.4).

El proceso PVD se usa para depositar películas de elementos y aleaciones, así como de compuestos, usando un proceso de depósito que sea reactivo. En los procesos reactivos, los compuestos se forman por la reacción del material depositado con un ambiente gaseoso como el nitrógeno (ej. Nitruro de Titanio, TiN) o con un material codepositado (ej. Carburo de Titanio, TiC) [18] y [19].

Las principales categorías de procesos PVD se ilustran en la Figura 2.6, las cuales son:

- Evaporación en Vacio

- Deposición por “Sputtering” (pulverización)

- Deposición Asistida por Iones (“Ion Plating”)

(1 a). Evaporación en Vacio(1b, 1c). Deposición por Sputtering en ambiente gaseoso-plasma(1d). Deposición por Sputtering en Vacio(1e). Deposición asistida por iones-Ion Plating en ambiente gaseoso-plasma con fuente térmica de evaporación(1f). Deposición asistida por iones-Ion Plating con fuente de Sputtering(1g). Deposición asistida por iones-Ion Plating con fuente de Arco de evaporación(1h). Ion Beam Assisted Deposition (IBAD) o Deposición por chorro de electrones con fuente térmica de evaporación y bombardeo de iones desde un cañón de iones

Evaporación en Vacio

La evaporación en vacio o también conocida como deposición en vacio es un proceso PVD en el que el material se vaporiza desde una fuente térmica, alcanzando el sustrato con muy poca colisión con las moléculas en el espacio entre la fuente y el sustrato. La trayectoria del material vaporizado es una proyección, “line-of-sight”, por lo que no se deposita el material en zonas que no estén orientas al haz de partículas (ver Figura 2.7.).

La velocidad de deposición, con el sistema de vaporización-térmica es muy alta comparada con otros métodos de vaporización. El material vaporizado desde la fuente tiene una composición que es una proporción de la presión de vapor relativa del material en estado fundido. La vaporización térmica se hace generalmente usando calefactores espirales de tungsteno o por calentadores que emiten haces de electrones de alta energía. Los sustratos son montados a una distancia apreciable de la fuente de evaporación para reducir el calentamiento de los sustratos por la radiación de calor de la fuente de vaporización [18] y [19].

La deposición en vacio se usa para obtener recubrimientos de interfase óptica, para espejos, decorativos, membranas permeables, capas conductoras eléctricas, capas resistentes al desgaste, y capas protectoras a la corrosión.

La deposición por “Sputtering” o pulverización, es la deposición de partículas vaporizadas de la superficie de un blanco (“target”), por el proceso de pulverización física. La pulverización física es un proceso no-térmico, donde los átomos de la superficie son físicamente eyectados desde el blanco (“target”) por la transferencia de momento de una partícula energética de tamaño atómico que bombardea el blanco (“target”), que usualmente es un ión gaseoso acelerado por una diferencia de potencial (ver Figura 2.8) [19], [20] y [21]

El plasma usado en sputtering puede ser confinado cerca de la superficie a recubrir o podría encontrarse en la zona entre la fuente y el sustrato. La fuente de sputtering (electrodo) puede ser un elemento, una aleación o un compuesto. El blanco (“target”) proporciona una larga vida a la fuente de vaporización que puede ser montada, así como vaporizarse en cualquier dirección [18].

La deposición por sputtering es ampliamente usada para la metalización de películas delgadas sobre materiales semiconductores, recubrimiento de cristal en arquitectura, recubrimiento reflectante sobre compact discs, películas magnéticas, películas lubricantes secas, y recubrimientos decorativos [24] y [25].

La deposición asistida por iones (IAD, Ion Assisted Deposition) o deposición de vapor de iones (IVD, Ion Vapor Deposition) también llamada Ion Plating, utiliza de modo continuo o periódico el bombardeo de la película que se deposita con partículas energéticas de tamaño atómico, para modificar y controlar las propiedades de la película depositada o recubrimiento.

La deposición del material puede ser vaporizada por evaporación, sputtering, erosión por arco, o por descomposición química de un gas precursor (ver Figura 2.9). La deposición Ion Plating, se puede hacer en un plasma donde los iones para el bombardeo son extraídos del propio plasma o puede hacerse en vacio, donde los iones para el bombardeo son formados separadamente en un cañón de iones. La última configuración Ion Plating es frecuentemente llamada Ion Beam Assisted Deposition (IBAD) o chorro de electrones [18].

Este proceso es de gran relevancia en este proyecto de investigación, ya que ha sido la técnica utilizada para los recubrimientos realizados. Por tanto, se dará un mayor énfasis en esta tecnología, que además tiene un gran potencial en los recubrimientos de herramientas, basado en su simplicidad, fácil implementación, bajo coste de operación y rapidez. Sobresale por la buena adhesión a los sustratos debido a la muy alta tasa de ionización [26] y [27].

La técnica de PVD por depósito por arco usa la vaporización de un electrodo, mediante arco eléctrico, como fuente de material de vaporización [28], [29], [30], [31] y [32]. El arco precisa una alta corriente, bajo voltaje de corriente eléctrica pasando a través de un gas o vapor del material del electrodo. El voltaje del arco debe ser cercano al potencial de ionización del gas o vapor (>25 volts) [18].

Para que se forme un arco estable, debe existir un mínimo de corriente pasando a través del arco. El valor de la corriente varía desde 50-100 A para materiales con bajo punto de fusión, tales como el cobre y titanio, hasta 300-400 A para materiales refractarios, como el tungsteno. El voltaje del arco puede estar entre 15 a 100 volts dependiendo de la facilidad de movimiento del electrón desde el cátodo hasta el ánodo [18]. La Figura 2.10 muestra un esquema general de la técnica de deposición por arco catódico [15] y [32].

Los problemas que supone el uso de esta técnica, se fundamentan en la estabilización y movimiento del arco sobre la superficie del sólido, y la formación de “droplets” fundidos de tamaño micrométrico, que son eyectados desde la superficie sólida (ver Figura 2.11), [26], [27] y [33].

La gran densidad de electrones sobre el sólido del arco catódico forma un foco que normalmente se mueve sobre la superficie hasta que éste se extingue. Si la densidad de corriente es muy alta, el arco se dispersará formando dos o más focos. Durante el movimiento aleatorio, el foco del cátodo debe atacar a una superficie protuberante o a una región de alta emisión de electrones hasta vaporizar completamente la región.

La composición del gas y la presión, el material del cátodo y sus impurezas, y la presencia de campos magnéticos, afectan al movimiento del arco sobre el cátodo. Si no hay campos magnéticos, el arco se mueve de una manera completamente aleatoria. Si el cátodo es un disco, estadísticamente el arco está mayormente en el centro y la erosión se producirá en el centro del disco. Si hay un campo magnético débil perpendicular a la superficie del cátodo, el arco trazará una espiral aleatoria en la superficie, pero si el campo magnético es fuerte, el movimiento del arco será determinado por el ángulo que forma el campo magnético con la superficie.

Para electrodos de tamaños grandes, se han desarrollado geometrías rectangulares, con ciertas ventajas como, una velocidad de evaporación constante, una erosión más homogénea y la posibilidad de adaptar diferentes sistemas que permitan una variedad de configuraciones a partir del material, la corriente de arco y otros parámetros del proceso [27].

En el depósito por arco reactivo, la generación del plasma se hace en presencia de un gas que también se ioniza y reacciona con los elementos presentes en el cátodo durante la deposición. Normalmente, la deposición se hace en un plato iónico, por ejemplo, los iones tanto del material a depositar y el gas reactivo son acelerados hacia el sustrato [34], [35] y [36]. Como la vaporización de los electrodos no se realiza mediante impacto iónico, como en el caso del “sputtering”, no es necesario limpiar el sustrato. Para ayudar a mantener el arco, cuando la composición de la película depositada es graduada, se debe usar una presión parcial de gas inerte, controlando así la disponibilidad del gas reactivo.

Una de las ventajas que ofrece este método de vaporización por arco, es que proporciona una mayor velocidad de vaporización que el método de “sputtering” [37] (ver Tabla 2.3). La vaporización desde la superficie del sólido permite a la fuente de arco catódico ser montada sin ninguna configuración. La producción de abundante gas e iones, proporcionan un gran flujo de estos hacia el sustrato, permitiendo modificar las propiedades de la película por el continuo bombardeo durante el depósito.

La limitación o desventaja de esta técnica es básicamente la formación de pequeñas gotas ó “droplets” que son depositados sobre la superficie del sustrato, que generan una rugosidad superior a la superficie original. Esta rugosidad puede tener un efecto negativo sobre las fuerzas de corte ya que al aumentar, el coeficiente de fricción aumenta.

El primer recubrimiento comercial de PVD fue el nitruro de titanio (TiN), y desde entonces la mayoría de los recubrimientos industriales se han basado en nitruros. En 1979, la producción de recubrimientos de TiN, se basó en la tecnología de recubrimiento iónico por chorro de electrones, industrialmente aplicada por primera vez en recubrimientos de herramientas de corte. La siguiente generación de recubrimientos, ampliamente usada en aplicaciones industriales, fueron el nitruro de cromo (CrN) y el carbonitruro de titanio (TiCN). La evolución al TiAlN, añadiendo aluminio a la composición base del TiN, proporcionó no solo una mayor dureza, sino también una importante mejora de resistencia a alta temperatura e inertividad. Ambas propiedades, dureza con calor y resistencia a la oxidación hasta aproximadamente 900 °C, contribuyeron a la mejora de las principales condiciones de corte.

La siguiente evolución de los recubrimientos TiAlN, es conocido como recubrimientos de AlTiN, por su alto contenido en Al, lo que implica una mejor resistencia térmica. La dureza de los recubrimientos AlCrN es similar a los de TiAlN, pero lo que lo hace excepcional es su alta adhesión debido al alto contenido de Cr, así como su alta resistencia a la oxidación, hasta 1200°C. Además, una nueva tendencia de mecanizar a altas temperaturas fue la aplicación de Si en la composición de películas. Los recubrimientos basados en AlCrSiN han sido satisfactoriamente aplicados en tallado, taladrado y fresado, donde se requiere alta resistencia de temperatura y resistencia a la oxidación de los recubrimientos [13].

Desde un punto de vista del material, recubrimientos de aleaciones de TiAlN con diferentes elementos (dopantes) abre un camino a un sinfín de composiciones: TiAlCrN, TiAlCrSiN y TiAlCrYSiN, añadiendo también Zr, V, B o O [44] y [45]. La Figura 2.14, muestra la evolución en el tiempo de los tipos de recubrimiento y las tecnologías de deposición aplicadas.

El recubrimiento de nitruro de Titanio ha sido extensamente estudiado y usado para evitar el desgaste de las herramientas por sus propiedades. Tiene una estructura cúbica del tipo B1 NaCl, es de color amarillo oro (ver Figura 2.15), y existe como solución sólida con un contenido de nitrógeno que está en el rango de 37.5 – 50% [46], (ver Figura 2.16). Su densidad es baja, 5.22 gr/cm3, y su punto de fusión es de 2930°C [16].

Las propiedades químicas del TiN y de los recubrimientos en general son función de la microestructura, la morfología, la densidad y la estequiometria. Las propiedades físicas y mecánicas más importantes de un recubrimiento, para las aplicaciones de mecanizado son, el espesor del recubrimiento, densidad (o porosidad), dureza, adhesión, resistencia a la temperatura, desgaste, resistencia a la corrosión y oxidación, etc.

Los espesores usados en herramientas de corte suelen ser de 3 a 5 micras, típicos de la técnica de deposición PVD. Su estructura es habitualmente columnar y los tamaños de grano suelen ser del mismo espesor que el recubrimiento. Estas estructuras columnares se suelen caracterizar por la alta porosidad que generan, lo que afecta negativamente a las propiedades mecánicas de la película.

Los parámetros de la deposición afectan de manera significativa en la estequiometria. Por ejemplo, el color del TiN es función de la velocidad de flujo del nitrógeno y del potencial usado [50], pudiendo variar del amarillo oro, al color plata, o al color cobre. La variación de la estequiometria de TiN da diferencias sobre las propiedades mecánicas, donde la dureza y la adhesión son las más comunes. Según la estequiometria, se han observado valores de durezas de 22 a 69 GPa, y el módulo de Young entre 350 y 550 MPa [51].

La temperatura de deposición es determinante para obtener ciertas propiedades mecánicas. Diversos estudios concluyen que las mejores propiedades para el TiN se obtienen con una temperatura de deposición de 400°C, mediante las técnicas de PVD [52] y [53].

Por tanto, el TiN ofrece una buena adhesión al sustrato, una gran dureza, y un bajo coeficiente de fricción, ideal para aplicaciones de mecanizado. Sin embargo, la estabilidad térmica es limitada y la oxidación del recubrimiento empieza a temperaturas entre 500 a 600°C [54]. Esta es la razón por la que adiciones de otros elementos al TiN, por ejemplo Al, pueden mejorar el rendimiento de un recubrimiento.

Distintos estudios demuestran que la adición de aluminio al recubrimiento TiN, puede mejorar las propiedades, en especial, a alta temperatura (ver Figura 2.17 ) [55], [56] y [57].

Se observó que el compuesto formado, Ti1-x AlxN, tiene una mayor resistencia a la oxidación, lo que permitió incrementar las velocidades de corte en el mecanizado, aumentando la vida de la herramienta, así como el mecanizado de materiales más duros [32] y [38]. El recubrimiento AlTiN tiene una apariencia oscura (ver Figura 2.18).

El mecanismo responsable del excelente desempeño durante el corte con recubrimientos de Ti1-xAlxN está asociado con la resistencia a la oxidación del recubrimiento. El aumento del contenido de aluminio en el compuesto Ti1-xAlxN muestra una mayor resistencia a la oxidación, debido a la formación de una película densa de α-Al2O3 sobre la superficie del recubrimiento [56] y [61]. Como se mencionó en el apartado anterior, el TiN se oxida a temperaturas entre 500 y 600°C, mientras que la oxidación del Ti1-xAlxN comienza a temperaturas entre 750 y 900°C [62].

La solubilidad del AlN en el TiN es extremadamente baja y solamente a 2427°C, ésta alcanza aproximadamente el 5% molar [63]. Para mayores fracciones de AlN, o a temperaturas más bajas, el sistema en equilibrio consiste en TiN cúbico (c-TiN) y AlN hexagonal (h-AlN). Sin embargo, el compuesto Ti1-xAlxN puede ser depositado como una estructura cúbica metaestable [38] y [56]. Durante el mecanizado, las temperaturas generadas durante el corte pueden llegar a los rangos antes citados y descomponer dicha fase metaestable produciendo las fases de equilibrio c-TiN y hAlN. Una vez formada la fase h-AlN, la resistencia al desgaste del recubrimiento se deteriora, debido a que esta estructura hexagonal es blanda [38].

Un estudio anterior midió el volumen ocupado por un átomo en las estructuras “wurtzite” y “rocksalt” (NaCl) y se encontró que el volumen en la estructura formada en la wurtzite es aproximadamente 20% mayor que en la estructura NaCl [64]. Esta transformación de la estructura del recubrimiento produce tensiones residuales asociadas a un cambio de volumen positivo, por lo tanto, conduce a una aceleración de la velocidad de desgaste de la herramienta o incluso a fallos cohesivos del recubrimiento. Es muy importante encontrar una composición adecuada de recubrimiento, a la vez que unas condiciones óptimas durante el proceso, que eviten la separación de fases durante el depósito, para que el recubrimiento depositado pueda mantener su estabilidad mecánica a regímenes de temperaturas altos, es allí donde la técnica de depósito por arco catódico se hace muy importante debido a que las temperaturas de depósito son bajas, T<500°C [17].

La dureza del (Ti,Al)N depende del contenido de Al en la película. La Figura 2.21 muestra que la dureza y el módulo de Young aumenta cuando el contenido de Al aumenta, alcanzando su máximo valor a una concentración de Al del 50%. Las propiedades sin embargo caen drásticamente por encima del 50% de Al debido a la formación de la fase hexagonal “wurtzite”.

El aumento de la dureza puede explicarse por la disminución de la distancia interatómica producto de la adición de Al, la cual está asociada con el incremento de la energía covalente del sistema Ti1-xAlxN [47].

El recubrimiento de CrN puede ser producido en un amplio rango de durezas y estructura de fases (ver Figura 2.22), teniendo solamente una fase simple de CrN (estructura fcc y bcc) ó Cr2N (estructura hcp) ó una mezcla de estas fases, dependiendo principalmente de la presión parcial del nitrógeno y del método de deposición [66], [67], [68], [69], [70] y [71].Tiene una apariencia gris como se puede ver en la Figura 2.23.

La orientación preferencial en la dirección 220 ha sido reportada por varios autores a partir de la técnica de deposición por arco catódico [72], [73], [74] y [75], aunque las direcciones 200 y 111 también han sido observadas [72].

Algunos autores, sin embargo, reportan un alto porcentaje de desgaste del CrN comparado con otros recubrimientos debido a la poca adhesión con el sustrato, incluso comparándolo con una herramienta sin recubrir [80]. Este comportamiento puede estar relacionado con las fases presentes en el recubrimiento que a su vez depende del porcentaje de nitrógeno y en general de la estequiometria del CrN [87].

Al igual que en el caso del AlTiN, la aplicación de las técnicas de depósito por arco catódico han permitido la introducción del Al en la red del CrN generando los recubrimientos denominados AlCrN. Estos nitruros mixtos, aunque también son metaestables como el AlTiN, alcanzan niveles de dureza semejantes y los mantienen a temperaturas de hasta 1050°C (150°C por encima de la temperatura máxima de uso descrita para el AlTiN). Este comportamiento se asocia a la estabilización de la fase cúbica AlN aún a altas concentraciones de aluminio [88].

Se ha observado que la dureza del AlxCr1-xN aumenta cuando en la composición, el contenido de aluminio aumenta (x=0.75); si este límite se excede, parte de la fase cúbica se transforma en hexagonal tipo wurtzita, que es mucho más blanda [89] (ver Figura 2.24). Cabe recordar que este comportamiento ya se había descrito para el caso de AlTiN, con la salvedad de que en este caso el límite de solubilidad para el Al en la red del TiN era inferior.

Otra propiedad interesante de este recubrimiento es su excelente resistencia a la oxidación que se debe a la formación de óxidos pasivantes de cromo y aluminio que limitan la difusión del oxígeno hacia el interior del recubrimiento [88], [89], [91] y [93]. Esta propiedad, unida a las ya citadas, hacen del AlCrN un recubrimiento de los más utilizados en aplicaciones tribológicas [88] y [94].

Estructuras y combinación de capas

Los recubrimientos pueden tener distintas estructuras, dependiendo de cómo se aplique sobre el sustrato, siendo las más destacadas: monocapa, multicapa, gradiente, nanocapa, nanocomposite y estructuras combinadas (estructura de doble, triple,… recubrimiento), de forma que se pueden combinar las propiedades individuales de cada una de las capas para obtener un recubrimiento mejorado [17].

Son numerosos los estudios que analizan el efecto positivo de las distintas estructuras y combinaciones de los recubrimientos que tienen sobre el rendimiento de las herramientas de corte [47], [95], [96] y [97].

Monocapa

Los recubrimientos monocapa son los más sencillos de obtener y los más antiguos. Constan de una única capa, aunque a menudo incluyen también una capa de adhesión (ver Figura 2.25) [17]. Esta capa de adhesión será de Ti si el recubrimiento es TiN, TiAlN, TiCN, etc, ó de Cr si el recubrimiento es CrN, AlCrN, etc., y es así porque proporcionan una óptima adherencia al sustrato, garantizando que no se desprenda el recubrimiento durante su uso, aportando las características para las que fue creado.

Multicapa

Los recubrimientos multicapa constan de dos capas de materiales diferentes que se

depositan sobre el sustrato de forma alternada y generalmente periódica (ver Figura

2.26) [17]. Al igual que los anteriores suele tener una primera capa de adhesión

contigua al sustrato. El espesor de las capas varia, pero se pueden producir capas con

espesores de 1nm o menos. Estos recubrimientos presentan ventajas sobre los

recubrimientos monocapas depositados en condiciones similares: muestran un

aumento en su dureza al mejorar la resistencia a la propagación de las grietas; la

relajación de las tensiones del recubrimiento disminuyen la acumulación de esfuerzos

compresivos, los cuales, aumentan con el espesor de los recubrimientos monocapa;

presentan mejores propiedades tribológicas al aumentar la adhesión; el depósito

periódico de capas restringe el crecimiento de grano columnar. Estas ventajas

conducen a minimizar la delaminación y fractura frágil que se puede dar en los

recubrimientos monocapa [98] y [99].

Los recubrimientos gradiente, son adecuados para aplicaciones en las que se requiera una gran resistencia frente a los choques térmicos. Presentan una variación gradual de una de sus propiedades o de uno de sus componentes. La ausencia de interfases entre componentes con diferentes coeficientes de expansión térmica logra minimizar las tensiones en el interior del recubrimiento durante los choques térmicos y, por tanto, aumenta la vida de este tipo de recubrimientos. La estructura de gradiente se inicia con una capa de adhesión y después con compontes como el TiN o el CrN se va gradualmente aumentando la proporción de un componente duro, como el AlN, hasta alcanzar la mayor dureza en la superficie del recubrimiento (ver Figura 2.27) [17].

Los recubrimientos nanocapa o nanoestructurados son una variante del recubrimiento multicapa con espesor de capa, o periodo, inferior a 20 nm. Estos recubrimientos son una solución para aumentar la dureza de los recubrimientos PVD, especialmente en caliente. Un periodo óptimo es capaz de aumentar significativamente la dureza (ver Figura 2.28) [17].

Los recubrimientos nanocomposite son relativamente recientes, y surgieron por la dificultad de reproducir los recubrimientos nanocapas en el periodo óptimo de máxima dureza. Estos recubrimientos permiten conseguir la mayoría de las características de los recubrimientos nanocapas, alta dureza y estabilidad de sus propiedades a altas temperaturas, pero se generan de manera espontanea bajo determinados parámetros en la deposición. Un ejemplo de estos recubrimientos es el AlTiSiN (con marca comercial nACo, de Platit). Con estos de estructura nanocomposite se han alcanzado durezas extremadamente altas, del orden de 40-50 GPa y elevada resistencia térmica. Estos recubrimientos nanocomposites han sido posibles gracias a la tecnología LARC (Lateral Rotating ARC-Cathodes) y consisten en granos nanocristalinos (AlTiN) insertados en una matriz amorfa (Si3N4) (ver Figura 2.29) [17]. El silicio, que actúa como aglomerante de los cristales AlTiN en una matriz de nitruro de silicio, asegura la estabilidad de la nanoestructura hasta 1200°C, por lo que se reduce al mínimo la pérdida de dureza a elevadas temperaturas. Otra característica importante de estos materiales, dada por el tamaño nanométrico de las partículas, es que se combina la elevada dureza con una alta tenacidad, propiedades que por lo general son contradictorias en los materiales.

Los recubrimientos con estructura combinada, aplican dos o más estructuras de las anteriormente explicadas, formando recubrimientos con estructura doble, triple, cuatriple, etc. Un ejemplo de estructura de triple recubrimiento, fue la desarrollada en el 2007 gracias a al tecnología LARC (Lateral Rotating ARC-Cathodes) que junta ventajas de los recubrimientos convencionales y de los recubrimientos nanocomposites. Tiene una primera capa para una óptima adhesión, con TiN o CrN, a continuación se forma un núcleo con AlTiN o AlCrN, y la capa exterior está formada por una estructura nanocomposite, AlTiSiN o AlCrSiN, que proporciona una extrema dureza y resistencia al desgaste. De esta manera, en un solo recubrimiento, se tiene la adhesión óptima en la capa interna, las adecuadas tenacidades y durezas en la capa intermedia, y las extremas durezas en la capa exterior (ver Figura 2.30) [17].

El proceso de mecanizado-corte es una de las aplicaciones más extremas en mecánica: presiones locales extremas entre la herramienta y el material de trabajo (100-10000 N/mm2 ), temperaturas extremas (300-1200°C), velocidades extremas (1- 30 m/s) [101]. En este contexto, los usuarios esperan una mayor productividad (alto ratio de extracción de material) y un bajo desgaste de sus herramientas de corte (larga vida de herramienta). Esta demanda requiere mayores mejoras en el diseño de las herramientas de corte: nuevos sustratos, nuevos recubrimientos, etc. Además, los fabricantes de herramientas saben que los procedimientos de fabricación de sus herramientas de corte, y especialmente la micro-geometría (rugosidad, preparación de filos de corte, etc.) tienen una gran influencia en su rendimiento y fiabilidad. Este aspecto tiene una alta importancia en herramientas de corte destinadas a plantas de producción masiva.

Las consecuencias de los procedimientos de fabricación conciernen por un lado a la adhesión del recubrimiento y por otro lado al reforzamiento del filo de corte, para evitar el astillamiento impredecible en el filo de corte. El interés para fabricar una preparación del filo de corte es conocida por la experiencia de los trabajadores en máquinaherramienta, que suelen redondear los filos por la aplicación de una piedra. Dependiendo de la presión aplicada por la piedra en el filo, la micro-geometría obtenida es diferente, con el fin de adaptarla a la aplicación: torneado de desbaste de aceros, operaciones de acabado de aluminio, etc. Dependiendo del trabajador, los resultados son también inciertos [102].

Uno de los procedimientos habituales para producir plaquitas de metal duro se ilustra en la Figura 2.33. Después de los ya conocidos procesos de compresión y sinterizado, la geometría macroscópica de la herramienta de corte es completada. Esta geometría macroscópica incluye el rompevirutas, cercano al filo de la plaquita, especialmente en aplicaciones de corte continuo, como es el torneado. Después de este paso, la microgeometría del filo de corte puede ser calibrada por diferentes procesos, dependiendo de los resultados esperados [103]:

- Rectificar en la cara de desprendimiento, para conseguir filos afilados (radio de filo de corte < 5 µm).

- Micro-chorreado de arena en la cara de desprendimiento y de flanco para conseguir filos intermedios (radio aproximado entre 5-20 µm).

- Cepillado de los filos para conseguir filos gruesos (radio hasta las 50 µm).

El diseño de la micro-geometría de plaquitas de c-BN para operaciones de mecanizado duras, es algo diferente del caso anterior. Lo primero de todo, el proceso de torneado duro es solo referido para acabado con muy pequeños ratios de avance (pequeño espesor de viruta). Consecuentemente las tensiones mecánicas cercanas al filo son mucho mayores. Además, la resistencia a tensión de las plaquitas de c-BN es algo inferior que las de sustratos de metal duro (570 MPa frente a 1600 MPa). Bajo estas condiciones, la micro-geometría de los filos de corte debe inducir tensiones compresivas en el sustrato, y estas tensiones deberían ser orientadas en el material suelto. La Figura 2.35 muestra algunas soluciones típicas aplicadas por los fabricantes de herramientas de c-BN. La gran preparación del filo de corte, asociado con un gran radio o chaflán, es una forma usual para fortalecer así como fragilizar las herramientas de corte sometidas a altas cargas [103].

Procedimiento de fabricación de herramientas integrales-sólidas

El procedimiento de fabricación de herramientas integrales-sólidas es mejor conocido por los usuarios finales, ya que en un gran número de ellos, tiene importancia el reafilado de sus caras herramientas de corte (fresas madre, brochas, hojas de sierra, etc.) Normalmente, las herramientas integrales pequeñas son realizadas directamente a partir de las barras de metal duro o pretemplado de HSS. La preparación del filo de corte, se realiza generalmente por micro-chorreado de arena (ver Figura 2.36) o por cepillado. Los radios de filo de corte son normalmente más pequeños para herramientas de HSS que para las de Metal Duro, debido a la mayor tensión de flexión (4800 MPa frente a 1600 MPa) [103].

Cuando se inspecciona la micro-geometría de las herramientas de corte, y especialmente de las herramientas integrales-sólidas, se puede observar una gran variedad de defectos como: micro roturas, rebabas, quemados, faltas de recubrimiento, rugosidad superficial pobre, etc. Estas observaciones pueden ser, independientemente del sustrato (HSS o metal duro), e independientemente del fabricante de la herramienta [103].

- Las micro-roturas son debidas principalmente al proceso de rectificado y a la manipulación entre cada paso del proceso de fabricación (ver Figura 2.39). Se debe destacar que las micro-roturas pueden ocurrir tanto antes como después de la fase de recubrimiento.

- Las rebabas se deben solamente a los procesos de rectificado (ver Figura 2.39). Es muy importante hacer notar que la presencia de rebabas en los filos de corte es muy problemática para la preparación de filos, ya que perturba la fiabilidad de su resultado. Pocas publicaciones científicas tratan de la influencia de las condiciones de rectificado de herramientas de corte en la formación de rebabas.

- La rugosidad superficial pobre observada en algunas caras son debidas a las malas condiciones de rectificado. Cuando la textura superficial es muy mala, especialmente cuando se observan grandes ondulaciones, el proceso de preparación del filo de corte no puede mejorar la micro-geometría suficientemente y el resultado no será satisfactorio.

Los trabajos de investigación apuntan a introducir estos datos de vuelta a 1950-1960s [115], [116] y [117]. El ratio entre el radio de filo y el espesor de viruta sin cortar ha sido usado por algunos investigadores como una medida de cómo o no la herramienta debería ser tratada como afilada o desafilada. El término “efecto de tamaño” ha sido introducido (ver Figura 2.40). Un fenómeno estrechamente relacionado con el efecto del redondeamiento del filo es el aumento aparente de la energía específica (el ratio de la fuerza de corte, a la sección transversal al área de corte, en N/mm2 ), requerida para formar una viruta, así como la disminución del espesor de viruta sin cortar [118].

En los últimos años, el efecto de la redondez del filo de la herramienta, ha traído una atención creciente en la comunidad internacional de investigadores del mecanizado, debido a la cada vez más acelerada demanda de aplicaciones de precisión, tecnologías micro- y nano-mecanizado en una amplia variedad de industrias modernas: torneado de acabado de materiales duros en la industria de automoción y aeronáutica [119]; fabricación de obleas [120]; torneado de acabado de aleaciones de aluminio [121], etc.

El diseño de la preparación de filos de corte ha sido estudiado principalmente por los fabricantes de herramientas, con numerosos ensayos de mecanizado. Como consecuencia, las explicaciones científicas del control de los parámetros clave de este problema continúan siendo inciertas.

Entre los que han investigado recientemente los efectos de la preparación del filo de corte en el rendimiento de las herramientas de corte, los procesos de micro-chorreado de arena, ha sido el proceso más popular por ser un proceso básico y barato [122], [123], [124], [125] y [126], mostrando que el micro-chorreado de arena puede mejorar la vida de la herramienta en torneado, fresado, serrado y taladrado de aceros al carbono. El proceso de chorreado de arena retrasa la aparición del fallo del recubrimiento y produce un desgaste más homogéneo. Este tratamiento mecánico parece ser mucho más eficiente que otros procesos, como el del pulido.

Aunque se explicará más en detalle en el siguiente punto, el punto 2.3.3, “Pretratamientos”, el proceso de micro-chorreado de arena, en metal duro, puede ser usado también para reducir los picos altos de rugosidad, para obtener un menor espacio entre los picos del perfil de rugosidad así como quitar el cobalto, y mejorar así la adhesión del recubrimiento [123] y [127].

Sobre las consecuencias de la preparación del filo de corte en la formación de viruta, con el fin de traer informaciones para la compresión del rendimiento de corte de un tratamiento específico [102], [113], [114], [123] y [128], revelan que afecta más a la fuerza de avance que a la fuerza de corte, influyendo mucho en el área de contacto herramienta-viruta, dirigiendo pequeñas variaciones en los campos térmicos, pero no importantes variaciones en las tensiones mecánicas alrededor del filo, especialmente en la capa de recubrimiento. La minimización de la tensión de Von Mises dentro del recubrimiento, parece ser un parámetro clave para maximizar la duración de la vida de la herramienta. El valor óptimo depende de un número de parámetros como se resumen en la Figura 2.41. Depende de las propiedades mecánicas del material de trabajo, de las propiedades mecánicas del sustrato y del recubrimiento, pero también de las condiciones de corte [103].

Un conjunto de fresas con varios radios de filo, fabricadas con el sustrato ASP2052 (66 HRc) y recubrimiento TiAlN. El radio ha sido obtenido por micro-chorreado de arena o esmerilado, y las pruebas fueron realizadas usando un centro de mecanizado de 3 ejes de control numérico. El material de trabajo es un acero 27MnCr5 (180 HB). La profundidad radial de corte ae y la profundidad axial de corte ap se ha mantenido constante, 10 y 2.5 mm respectivamente. Se han aplicado las siguientes condiciones de corte: Vc=100 m/min, fz=0.3 mm/rev, máx. espesor de viruta=0.24 mm. Todos los ensayos se han realizado en condiciones de corte en seco y duplicados. El criterio de vida para estos ensayos de desgaste fue desgaste de flanco máximo VB máx. de 0.15mm, debido al mayor aumento del ratio de desgaste a partir de este valor, el cual puede dar resultados irreales. La Figura 2.42 presenta los resultados obtenidos, siendo el radio del filo de corte efectivo (R) el radio del filo del sustrato sin recubrimiento.

Cuando se compara una fresa de acabado estándar de las disponibles en el mercado de PM-HSS, con una herramienta “mecánicamente tratada” con un radio de 10 µm, se puede observar una mejora entre 400 y 500% en la vida de la herramienta [103].

Si se realiza el mismo ensayo en condiciones similares, pero con un sustrato diferente PM-HSS de mayor dureza (70 HRc), se observa un comportamiento muy diferente (ver Figura 2.43). El radio mayor muestra mejores resultados que un radio pequeño, debido a que las propiedades mecánicas son completamente diferentes en un HSS más duro. El decrecimiento de la resistencia a flexión con la dureza necesita un cambio del radio óptimo del filo de corte. Se puede asumir que un radio por encima de las 60 µm, puede hacer decrecer la resistencia al desgaste de las herramientas [103].

Si se realiza el mismo ensayo en condiciones similares, pero con un sustrato diferente PM-HSS de mayor dureza (70 HRc), se observa un comportamiento muy diferente (ver Figura 2.43). El radio mayor muestra mejores resultados que un radio pequeño, debido a que las propiedades mecánicas son completamente diferentes en un HSS más duro. El decrecimiento de la resistencia a flexión con la dureza necesita un cambio del radio óptimo del filo de corte. Se puede asumir que un radio por encima de las 60 µm, puede hacer decrecer la resistencia al desgaste de las herramientas [103].

Ejemplo de aplicación industrial de la preparación de filo de corte en tallado de engranajes a alta velocidad en seco

En el tallado de engranajes, la investigación de la influencia de la preparación del filo de corte es difícil, debido a la muy larga duración de los ensayos de desgaste. Sin embargo, la aplicación de un proceso análogo llamado “fly hobbing”, ha mostrado su eficiencia para clasificar varias soluciones con una tendencia similar a como es el proceso de tallado real, pero de una manera más rápida y barata.

En este ensayo, se ha usado un grupo de dos módulos de “fly cutters” con varios radios de filo, fabricados con el sustrato ASP2052 (66HRc) y recubrimiento TiAlN. El radio ha sido obtenido por micro-chorreado de arena o esmerilado. El material de trabajo es un acero 27MnCr5 (270 HB). Se han aplicado las siguientes condiciones de corte: Vc=140 m/min, máx. espesor de viruta=0.3 mm. Todos los ensayos se han realizado en condiciones de corte en seco y duplicados. El criterio de vida para estos ensayos fue de un desgaste de flanco máximo VBmax de 0.1 mm, debido al mayor aumento del ratio de desgaste a partir de este valor, el cual pueda dar resultados irreales. La Figura 2.44 presenta los resultados obtenidos, siendo el radio del filo de corte efectivo (R) el radio de filo del sustrato sin recubrir.

Se puede ver que el “fly cutters” con radio de filo de corte de 20 µm presenta una mejor resistencia al desgaste en comparación con los más afilados o redondeados. Como anteriormente, la existencia de un radio de filo óptimo puede ser explicado por la minimización de la tensión de Von Mises dentro del recubrimiento [103].

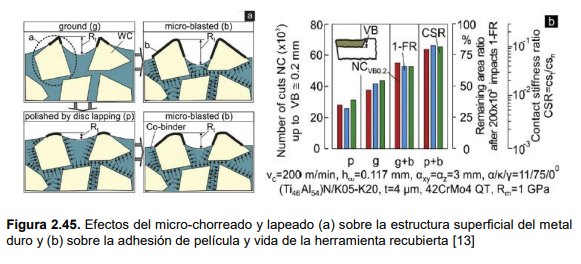

La adhesión del recubrimiento al sustrato, y consecuentemente el rendimiento de las herramientas de corte, dependen significativamente del pre-tratamiento mecánico aplicado. Los micro-chorreados en sustratos rectificados o pulidos son un método eficiente para mejorar la adhesión de la película. Esto se puede explicar considerando el efecto que produce el micro-chorreado sobre la morfología de la superficie (ver Figura 2.45 a). Las tensiones residuales superficiales son inducidas principalmente por la deformación del Co-aglutinante, y además se produce un aumento de la microrugosidad. En la superficie de Metal Duro, los carburos individuales se revelan por el arranque del Co-aglutinante. De esta forma se puede asumir que durante la deposición de la película, el ratio de nucleación de uniones transitorias potencialmente formadas como el TiAlCN sobre las superficies de carburo-WC libre de cobalto se incrementa. Por tanto, hay una mejora de la adhesión entre el sustrato y la película de PVD, y adicionalmente decrecen las regiones de cobalto menos adhesivas en la superficie del sustrato [129]. Después de un pulido con un disco de lapeado, los carburos son redondeados, restringiendo la superficie-WC libre de Co y aumentando las regionesCo, deteriorando así la adhesión de la película. Por micro-chorreado de las superficies pulidas, se pueden reobtener las ventajas descritas del micro-chorreado, y adicionalmente los carburos WC están mejor incrustados ahora en el aglutinante-Co, debido a la menor micro-rugosidad Rt en comparación con el sustrato rectificado.

Los resultados presentados (ver Figura 2.45 b) se obtuvieron por ensayos de fresado. Las plaquitas recubiertas con sustratos rectificados y micro-chorreados alcanzan una vida de aproximadamente 55000 cortes, con un desgaste de flanco de 0.2 mm. Por otra parte, los resultados muestran un mayor aumento de la resistencia al desgaste si el ensayo se realiza con un pulido y micro-chorreado del sustrato. Las plaquitas con un sustrato pulido o molido son capaces de cortar sólo 28000 y 35000 respectivamente, hasta el mismo desgaste de flanco. Por lo tanto, el micro-chorreado de sustratos rectificados o lapeados contribuye a una mejora de la adhesión del recubrimiento y a un aumento del rendimiento de corte.

Las imágenes SEM de herramientas rectificadas y micro-chorreadas (ver Figura 2.46 a) se caracterizan, en el caso de la superficie rectificada, con una topomorfía con los típicos surcos del rectificado causados por altas deformaciones plásticas, en contraste con la superficie micro-chorreada donde los surcos del rectificado se pueden observar solo en áreas pequeñas.

Los ensayos de corte con herramientas micro-chorreadas en un taladrado en seco (ver Figura 2.46 b), muestra que, hasta una trayectoria de la herramienta lf de 1-3 m, las herramientas recubiertas no chorreadas muestran un crecimiento rápido del desgaste de flanco VB. Las altas fuerzas de corte durante el taladrado en seco causan chippings (astillamientos) en el recubrimiento (ver Figura 2.46 b), encima de la imagen SEM). Comparando estos resultados, las herramientas micro-chorreadas muestra un mejor comportamiento al desgaste [130] y [131].

Los efectos positivos, de las tensiones residuales de compresión en el material recubierto sobre la resistencia de la película, y de la reducción del cobalto en el sustrato superficial sobre la adhesión del recubrimiento, y de esta forma, en el rendimiento de corte, han sido corroborados en herramientas recubiertas con diamante CVD [132] y [133].

Las tensiones compresivas impiden la propagación de grietas, sin embargo, también lleva a la fragilidad del recubrimiento. La vida de una herramienta de dos materiales después de mecanizar G-AlSi9Cu4Mg (ver Figura 2.47) muestra que la herramienta con el sustrato EMT100, el rendimiento fue significativamente mejor que el de la herramienta con el sustrato EMT 210. Esto es debido al alto contenido en cobalto del sustrato EMT 210 el cual causa una reducción de la fuerza de adhesión del recubrimiento y además, debido a las tensiones de compresión, se produce un aumento de la fuerza de recubrimiento y se inhibe el crecimiento de la grieta. Con el análisis de las tensiones residuales mostrado (ver Figura 2.47), las herramientas de EMT100 tuvieron mayores tensiones de compresión que las herramientas de EMT210, las cuales en la mayoría de los casos muestran tensiones tensiles [133]. Por lo tanto, se puede concluir que una reducción de cobalto superficial en el sustrato y el crecimiento de tensiones residuales de compresión en herramientas recubiertas con diamante CVD, mejoran la fuerza de la película y permiten una mejor adhesión, así como una mayor vida de la herramienta.

Por el micro-chorreado de las superficies de herramientas recubiertas, se introducen tensiones residuales compresivas en la estructura de la película, de este modo se mejoran las propiedades de dureza y resistencia de los recubrimientos. Los parámetros de micro-chorreado como la presión, el tiempo, así como el tamaño y forma de los granos del chorreado, tienen un efecto fundamental en las propiedades de resistencia de la película y de esta forma en el rendimiento de corte de las herramientas recubiertas [134] y [135].

La Figura 2.48 explica esquemáticamente el efecto del chorreado húmedo por granos finos de Al2O3 de un diámetro medio de aproximadamente 10 µm, así como granos de Al2O3 de un diámetro diez veces más grandes, en la integridad superficial de la herramienta recubierta [134]. Numerosos granos abrasivos finos son guiados por las gotas de agua de alta densidad sobre áreas pequeñas de las superficies de las herramientas recubiertas. Esto puede causar un arranque más intenso del material del recubrimiento por micro-chipping, por la misma duración de tratamiento, comparado con un micro-chorreado por granos gruesos y de un menor número por gota de agua. Por un lado, esto sucede, porque numerosos granos pequeños son arrastrados fácilmente fluyendo en el agua a lo largo de la superficie de la película, deteriorando intensivamente de este modo su rugosidad. Por otro lado, los granos gruesos están menos afectados por la fluidez del agua y principalmente deforman el material del recubrimiento. De esta forma, gran porción de la energía cinética inicial de los granos gruesos es consumida por la deformación plástica del recubrimiento, comparada con la de los granos pequeños. Así, los recubrimientos sometidos a micro-chorreado húmedo por granos finos de Al2O3, se espera que tengan una mayor rugosidad y una menor nanodureza, comparados con el correspondiente, el micro-chorreado por granos gruesos bajo las mismas condiciones [134].

El límite de elasticidad determinado para ambos tamaños de los granos examinados

permanece prácticamente inafectado a una presión de 0.4 MPa. Además, la tensión

residual equivalente inducida, cambia en el recubrimiento después del microchorreado a varias presiones (ver Figura 2.49 b), y el aumento de la tensión residual

equivalente es igual a diferentes límites elásticos [137]. El micro-chorreado por grano

grueso de Al2O3 contribuye a un significativo aumento de las tensiones residuales

hasta una presión de 0.3 MPa, y a mayores presiones las tensiones residuales

equivalentes permanecen prácticamente invariables y se extienden más

profundamente desde la superficie del recubrimiento. Similar comportamiento, pero

con mecanismos menos intensos, tienen lugar con el micro-chorreado húmedo por

granos finos de Al2O3 (dg≈ 10 µm). El aumento de las tensiones de compresión

descritas en la estructura de la película, deterioran la ductibilidad de la película, y por

tanto, aumenta la fragilidad del recubrimiento.

La Figura 2.50 muestra el número conseguido de cortes hasta un desgaste de flanco

de 0.2 mm de herramientas recubiertas sometidas a un micro-chorreado húmedo por

un grano fino o grueso de Al2O3. El mejor rendimiento de la herramienta de corte es

para el caso de granos gruesos de Al2O3 micro-chorreados a una presión de 0.2 MPa,

alcanzando una vida aproximadamente de 130000 cortes, hasta un desgaste de flanco

de 0.2 mm.

Caracterización de los recubrimientos

En este apartado se describen algunas de las técnicas experimentales empleadas para la caracterización de los recubrimientos. Las películas delgadas de PVD son de materiales muy duros y frágiles, donde propiedades como la fatiga, tenacidad, tensiones residuales, adhesión, propiedades tribológicas y espesor, son fundamentales en el rendimiento de las herramientas de corte recubiertas. Existen una serie de ensayos experimentales-analíticos, para cuantificar estos parámetros, que proporcionan información referente al material y propiedades funcionales de la película y su sustrato. En la Figura 2.53, se muestra algunos de los métodos para determinar datos dimensionales y funcionales de las herramientas recubiertas, y del material [13].

El método empleado para medir el espesor del recubrimiento es el de “Calotest” también conocido como ensayo de cráter de bola (Ball Cratering Test). Este ensayo consiste en desgastar el recubrimiento hasta hacer visible el sustrato, haciendo rodar sobre él una esfera en la que se deposita pasta de diamante como elemento abrasivo.

La zona desgastada es una corona como se indica en la Figura 2.54, que se observa al microscopio para determinar los diámetros exterior e interior de la corona. El espesor se puede calcular a partir de estos dos diámetros por las relaciones geométricas que se extraen (ver Figura 2.54).

Para que la herramienta recubierta trabaje de manera óptima con las características que aporta el recubrimiento, es necesario que el espesor del recubrimiento esté entre un rango de valores. Si el espesor es menor, no adquirirá las propiedades, si en cambio, es mayor, se puede producir descascarillamientos y fracturas indeseables. En herramientas micro, el daño es mayor, ya que un mayor espesor del que debiera, supone un cambio en la geometría y por lo tanto, en las propiedades de la herramienta. El valor del espesor del recubrimiento en herramientas, suele estar comprendido entre 1 µm y 8 µm.

El ensayo Rockwell C determina la adhesión de manera cualitativa. Por lo general, el valor de la adhesión no es tan relevante a nivel cuantitativo, sino de manera cualitativa, es decir, lo importante es si esta o no bien adherido, no siendo tan importante cuan adherido se halla el recubrimiento.

Este ensayo Rockwell C, sigue el estándar VDI 3198/1911 [138], cuyo principio se muestra en la Figura 2.55 [139], y consiste en un indentador cónico de diamante que penetra en la superficie del recubrimiento, produciendo una fractura del mismo y una deformación plástica del sustrato. El tipo y volumen de la zona fracturada determinan en primer lugar la adhesión del recubrimiento y luego su fragilidad. La evaluación de la huella se realiza en un microscopio óptico tomando como guía la Figura 2.55.

El Scratch Test, o ensayo de resistencia al rayado, suministra resultados cuantitativos de adhesión [140], y consiste básicamente en realizar una indentación con un indentador de geometría Rockwell (indentador cónico de con un ángulo de 120° y radio 200 µm) mientras la muestra o el indentador se desplaza en una dirección (dirección de rayado), manteniendo en todo momento la punta del indentador en contacto con la muestra. Este rayado puede realizarse a carga constante durante toda la huella y aumentando la carga en huellas sucesivas, o se puede hacer aumentando la carga progresivamente en un única huella. La velocidad de carga es constante y la carga normal es controlada a lo largo del ensayo. Al aumentar la carga normal aplicada, la punta produce de modo progresivo un daño mecánico en el recubrimiento y el sustrato a través de la combinación de tensiones de indentación elasto-plásticas, fuerzas de fricción, y tensiones residuales en el recubrimiento (ver Figura 2.56).

En la determinación de la adherencia por el método de Scratch, quizás el reto experimental más difícil es definir y clasificar los niveles y características de los fallos progresivos. Como los recubrimientos de distintas familias tienen distintos modos de fallo (que a su vez pueden depender de la dureza, enlace en la interfase, método y parámetros de ensayo), no hay un modo universal de clasificar el modo de fallo de un recubrimiento. Existen diversos autores que han realizado clasificaciones generales de categorías y descripciones de modos de fallo [141], [142] y [143]. La huella de rayado se puede comparar con los atlas de referencia, para establecer los diferentes modos de fallo o fractura (ver Figura 2.57) [144].

La microscopía de fuerza atómica tiene una gran resolución espacial cuando realiza medidas topográficas de la superficie de los materiales, por lo que es utilizado para medir la rugosidad superficial y topográfica de los recubrimientos. En la Figura 2.58 se muestra el principio usado en AFM.

El AFM recoge dos tipos de datos: los datos de altura, los cuales corresponden al cambio de altura del cristal piezo eléctrico para mantener la amplitud de vibración del brazo constante, y datos de amplitud, los cuales describen el cambio de amplitud. Aunque solamente los datos de altura proveen información topográfica, las imágenes construidas con datos de amplitud, proveen mayores contrastes en los bordes y pueden ser usadas para identificar características de la superficie, por ejemplo límites columnares. Los datos de altura pueden ser usados por un software del microscopio para calcular la rugosidad de la superficie.

Los microscopios electrónicos son utilizados para ver la estructura de los materiales, y entre sus características principales está la energía máxima del haz electrónico que es de 30 kev, producido en un filamento de wolframio. Estos electrones se enfocan mediante bobinas electromagnéticas que actúan como lentes en un microscopio óptico de tal forma que se obtiene un haz de electrones muy fino. Estos microscopios pueden formar imágenes con electrones retrodispersados (contraste atómico) y/o secundarios (contraste topográfico). Además, pueden disponer de un sistema analizador de dispersión de energías de rayos X (EDAX). El SEM permite la observación y análisis de la rugosidad superficial, y los análisis EDAX permiten conocer las concentraciones de los elementos que componen la superficie de la muestra.

Existen dos modelos de microscopios: el SEM convencional, en el que los electrones se generan al calentar un filamento de wolframio por medio de una corriente eléctrica a una temperatura cercana a los 2800°C; y el FEG-SEM, en el que una punta muy fina de wolframio funciona como cátodo (diámetro de la punta ≈1-10 µm), logrando la emisión de electrones bajo vacio con una diferencia de potencial entre cátodo y ánodo del orden de 5-30kV. Posteriormente, el haz de electrones se enfoca con lentes electromagnéticas, y como resultado de este bombardeo, el espécimen emite diferentes tipos de electrones. Gracias a un detector que percibe los electrones secundarios, se construye la imagen de la superficie de la muestra, al comparar la intensidad de estos electrones secundarios con el barrido del haz de electrones primarios, originándose la imagen en el monitor (ver Figura 2.60)

Mediante este tipo de microscopio, FEG-SEM, se pueden lograr imágenes con mejor brillo y contraste, menos distorsión electrostática y alcanzar una resolución entre 3 y 6 veces mayor que con el SEM.

La microscopía de transmisión de electrones (Transmision Electron Microscope, TEM) es una técnica de microscopía donde un haz de electrones acelerados se hacen pasar a través de una muestra delgada (5-500 nm) y forman una imagen o difracción a partir de los electrones transmitidos o difractados. El TEM se usa para determinar la microestructura de los recubrimientos, así como para determinar su tamaño de grano.

El sistema óptico-electrónico del microscopio electrónico de transmisión está constituido por un cañón de electrones (típicamente de 100 a 400 kW) y un sistema de lentes dispuestos en una columna vertical en alto vacío (1.3 x 10-3 Pa). El sistema óptico es similar al de un SEM, pero con más sistemas de magnificación. Las lentes condensadoras coliman el haz de electrones que pasan a través de la muestra, y se utiliza una lente objetivo para formar la primera imagen en el plano objeto de la primera lente proyectora. Esta imagen es ampliada 40 veces. Una pequeña zona de esta imagen se proyecta en una pantalla fluorescente o pantalla topográfica por otra lente proyectora. La imagen se forma a partir de la distribución de intensidad de los electrones saliendo de la parte posterior de la superficie de la muestra. Se puede llegar a alcanzar una ampliación de 10.000 a 1.000.000. Además, se puede utilizar el TEM para formar espectros de difracción electrónica. Esta difracción se formaría en el plano focal posterior de la lente objetivo, y puede lograrse ajustando la excitación de la lente proyectora.

Una vez adelgazado el foil, éste se pega a un micro-manipulador, se retira y se vuelve a pegar en una rendija de TEM. El corte del foil se realiza por medio de bombardeo iónico y se pega con material de Pt. Finalmente, el foil se adelgaza por bombardeo de iones hasta el espesor requerido para el análisis de TEM, aproximadamente 50 nm, siendo el área final aproximado del foil de 10 µm x 5 µm x 0.05 µm. La metodología usada para la obtención de estos foils se representa esquemáticamente en la Figura 2.64.

Difracción de Rayos X La técnica de difracción de rayos X se emplea para obtener difractogramas de los recubrimientos, que permiten determinar las fases presentes así como los parámetros de red de los mismos, y también se emplea para medir las tensiones residuales de los recubrimientos. Esta técnica consiste en hacer incidir un haz de rayos X monocromático sobre una muestra, y registrar la intensidad de los rayos X difractados en función del ángulo de difracción (difractograma). La aparición de picos de difracción es señal de la presencia de estructuras cristalinas ordenadas en el sistema (planos cristalinos).

La intensidad difractada depende básicamente del tipo y densidad de átomos que componen el plano, mientras que el ángulo es función de la distancia interplanar. Para determinar las fases presentes en una muestra, en este caso en cada uno de los recubrimientos, así como el parámetro de red, se deben obtener difractogramas de cada una de las muestras o recubrimientos, que serán los patrones de difracción 2θ-θ.

De acuerdo con la ley de Bragg, , la posición angular, 2θ, de un determinado pico de difracción, es menor cuanto menor es la longitud de onda, λ, con la que se mide, y por tanto, si se realiza un barrido en un rango concreto de valores 2θ, cuanto menor sea la longitud de onda de la radiación utilizada, mayor número de reflexiones aparecerán en le espectro de difracción.

El método del ángulo rasante (ver Figura 2.65), permite identificar las fases presentes en el recubrimiento y los respectivos valores de 2θ, eliminando el efecto del sustrato. Con estos valores de 2θ, se puede estimar el parámetro de red del recubrimiento, las fases, al igual que las tensiones residuales presentes.

En los patrones de difracción a partir del ángulo rasante, los planos de red que contribuyen a la formación de los picos están inclinados diferentes ángulos con respecto a la superficie normal. El ángulo incidente es siempre el mismo, ω=cte y únicamente se mueve el detector de intensidad.

Las medidas de tensiones residuales, se pueden calcular por dos métodos, el método del sen2 ψ y el método del ángulo rasante.

Método de deflexión: Ensayo de Stoney

El valor de las tensiones residuales de un recubrimiento, está ligado al espesor máximo del recubrimiento que se puede aplicar, por lo que cuanto mayores sean las tensiones, menor tendrá que ser el espesor máximo. En un recubrimiento se busca que las tensiones residuales sean pequeñas, lo que permitirá trabajar con mayor espesor sin que el sustrato se descascarille. Las tensiones residuales son diferentes para cada recubrimiento y dependen, entre otros factores, de la diferencia entre coeficientes de dilatación entre sustrato y film, y de las fuerzas intermoleculares entre las moléculas de cada uno de los materiales.

El método de deflexión es la técnica más empleada para determinar la tensión residual en un recubrimiento. Básicamente consiste en la medida de la curvatura de una tirita debido a la deposición de un recubrimiento. La ecuación para calcular la tensión residual fue presentada por primera vez por Stoney en 1909 [153].

Si se tiene un recubrimiento depositado en una cara de una tirita, y se asume que tanto el sustrato como el recubrimiento son homogéneos, existe una fuerza de desacoplamiento en la interfase recubrimiento-sustrato, por la tensión residual del recubrimiento, que curva la tirita hacia arriba (cóncavo) o hacia abajo (convexo), dependiendo de si la tensión es a tracción o a compresión.

Para medir la curvatura es necesaria la utilización de un perfilómetro óptico, o de un microscopio 3D, pero en el presente trabajo, se ha procedido a diseñar un nuevo sistema basado en éste, pero que se pueda medir con un microscopio tradicional, que es más accesible.

El objetivo de este nuevo diseño, es poder obtener los valores de las tensiones con un error de aproximadamente el 10%, y se optó por un diseño que contaba con cuatro partes unidas por tornillos de M4, como se puede observar en la Figura 2.67.

- Placa base. Sirve para evitar la entrada de recubrimiento en la parte inferior de las pletinas de medida.

- Placa de apoyo. Sirve para medir el desplazamiento de las pletinas de medida sin que choquen con la placa base y para dotarlas de un punto fijo.

- Pletinas de medida. Estas son equivalentes a las libres de Stoney. Se recubrirán por una de sus caras, por lo que serán desplazadas hacia abajo por las tensiones internas de compresión. Este desplazamiento junto con el espesor del recubrimiento, será el que proporcione el valor de las tensiones.

- Máscara. Sirve para evitar que las pletinas alternativas se recubran. Las pletinas sin recubrir sirven como referencia, suponiendo que no varían en posición durante el recubrimiento.

Los resultados obtenidos no son malos, pero hay algún error excesivo. Para conocer el origen del error, se hicieron pruebas de:

- Error en toma de medidas

- Tensiones de referencia inadecuadas

- Acabado superficial de las chapas

- Defectos de recubrimiento

- Entrada de recubrimiento en la parte inferior de las pletinas y en las pletinas de referencia

- Diferencia de espesor entre la zona en la que se mide, y en las propias pletinas

- Deformada inicial de la chapa y presión de los tornillos que deforma la chapa

- Toma de medidas. Es inevitable y se corrige mediante un factor correctivo.

- Deformación de la chapa. Esta podría estar doblada inicialmente, o es causado por el apriete de los tornillos. Esto se corrige introduciendo arandelas para que exista una holgura entre las diferentes partes y que no se deformen las pletinas al apretar los tornillos.

Nanoindentación

La dureza es definida como la resistencia de un material a la penetración, y no es una propiedad inherente de un material específico, como otras constantes como módulo de Young, coeficiente de Poisson, etc. La dureza del material puede estar afectada por la microestructura (tamaño de grano, límite de grano, inclusiones, etc.), orientación de la carga (efectos de anisotropía de la microestructura), condiciones del ensayo (temperatura, humedad, etc). La mayor dificultad para medir la dureza en películas delgadas es probar que sea realmente la correspondiente a la película. Si la carga aplicada es muy grande, el sustrato sobre el cual está depositada la película, interactuará de tal forma que los valores de la dureza obtenidos no serán únicamente de la película. Para evitar el efecto del sustrato, se tiene que disminuir la carga aplicada a rangos de µg, y además, la profundidad de indentación deberá mantenerse dentro del 10% del espesor total de la película [154].

La nanoindentación es una técnica por la cual se pueden obtener los valores de dureza y el módulo elástico del recubrimiento. El equipo de nanoindentación consta de un indentador, que suele ser una punta de diamante, un microscopio óptico con cámara de video y una mesa de precisión que desplaza las muestras entre el microscopio y el indentador (ver Figura 2.68 a).

El indentador está constituido por una pequeña columna metálica que atraviesa el centro de un condensador de tres placas, de forma que la placa central del condensador es solidaria con la columna. En el extremo inferior de la varilla se fija una punta de diamante piramidal de tres caras (tipo Berkovich, aunque pueden utilizarse otras), y en el extremo superior una bobina con un imán para aplicar la carga. La columna se sujeta por medio de unos resortes de hojas que facilitan el correcto alineamiento del indentador introduciendo una rigidez mínima en dirección axial (ver Figura 2.68 b).

Se realizan varias nanoindentaciones en la superficie del recubrimiento, el número de ellas será en función de la rugosidad del recubrimiento, ya que si la rugosidad es alta, con más medidas, se pueden minimizar los errores de medida.

Si se analiza con el método de Oliver y Pharr [156], las curvas carga-desplazamiento obtenidas en estos ensayos, se pueden obtener los valores de dureza y el módulo de Young del recubrimiento. Este método está basado en una solución analítica del problema del contacto elástico entre un indentador y una superficie plana (ver Figura 2.69).

En la Figura 2.72, se observa que la plasticidad del recubrimiento domina el mecanismo cuando las cargas son bajas (zona I), y cuando aumenta la penetración, se observa que el sistema pasa a ser dominado por el efecto del sustrato (zona II y III).

donde Hc es la dureza aparente del compuesto, Hf es la dureza intrínseca del recubrimiento, Hs es la dureza del sustrato, K es el parámetro de ajuste del modelo relacionado con el modo de respuesta del compuesto durante la indentación, y β es la profundidad de indentación relativa (PIR), definida como la relación entre la profundidad máxima de penetración (medida después de eliminar la carga y donde el recubrimiento se recupera elásticamente) y el espesor de la película.

Caracterización de los procesos

Uno de los aspectos más importantes es la adaptación de las condiciones de corte a las propiedades del recubrimiento. Los mecanismos de desgaste de las herramientas de corte recubiertas, que se analizarán con profundidad en el punto 3.3, a distintas velocidades de corte, se puede explicar considerando dos aspectos: el desarrollo de las fuerzas de la herramienta, y la resistencia al impacto no lineal del recubrimiento frente a la temperatura [13]. Se puede, simulando el proceso de corte por FEM, determinar las fuerzas desarrolladas en el corte y las temperaturas, y además por ensayos de impacto, investigar la resistencia al impacto de un recubrimiento a distintas temperaturas. La correlación entre la resistencia al impacto y el rendimiento de corte a distintas temperaturas permitirá un ajuste óptimo de los parámetros de corte a las propiedades del recubrimiento [11], [44], [162], [163], [164] y [165].

En este apartado, se trata de ver algunas de las características-propiedades de los procesos de corte a controlar.

Monitorización de esfuerzos de mecanizado

Para caracterizar el desgaste de una herramienta recubierta durante el mecanizado, se puede monitorizar su comportamiento, midiendo para ello la fuerza axial o de avance, y el par de corte.

El análisis de las señales de fuerza y par, permiten extraer rasgos característicos del desgaste de una herramienta, ya que los desgastes provocan variaciones en los esfuerzos. Estos fenómenos de desgaste, los más representativos son, la adhesión (el material de la pieza se adhiere y despega alternativamente, de forma que, al producirse el despegue, la viruta arranca trozos del filo principal, chipping); y la abrasión progresiva del filo transversal.

La señal de la fuerza de avance es la que recoge los cambios en el proceso, cuyo valor medio crece de manera progresiva. Con una herramienta nueva, la viruta obtenida tiene una sección constante a lo largo del filo; a medida que se desgasta, los filos se van redondeando, y parte de ellos no soportan la carga, por lo que la viruta comienza a ser no uniforme, aumentando la fuerza de corte, como se puede ver en la Figura 2.73.

Para medir la fuerza de corte durante el mecanizado, se puede recurrir a Galgas extensométricas, que fueron los primeros sensores de fuerza de corte. La mayor desventaja era que para que puedan apreciar una deformación sensible, se deben colocar sobre elementos flexibles sometidos directamente a la fuerza de corte. Actualmente, con las mejoras en los materiales y tamaños, se pueden utilizar sobre elementos rotatorios transmitiendo las deformaciones mediante wireless.

Por ello, en la industria se usan los sistemas integrados. Éstos son montados en lugares alejados de la zona de corte (apoyo husillo-estructura, torreta del torno, pistas de rodamientos…) por lo que reciben una pequeña parte de la fuerza de corte, además de que están sometidos a otras perturbaciones ajenas al corte, por lo que es necesario filtrar la señal.

Además, existe la posibilidad de realizar modelos de fuerzas de corte para poder predecir los esfuerzos de corte sobre la herramienta con un mínimo de ensayos experimentales. Estos métodos, se pueden basar en la mecánica del corte, que relacionan la geometría del corte con el comportamiento del material al ser arrancado; métodos numéricos, mediante el uso de elementos finitos se pueden estudiar tensiones y temperaturas en la zona de corte; métodos empíricos, relacionan variables que intervienen en el proceso con las fuerzas de corte o la energía consumida durante el mismo; métodos semiempíricos o mecanísticos, que plantean un modelo hipotético de fuerzas sobre el filo en función de los parámetros de corte y de los coeficientes de corte; y métodos estáticos y dinámicos, que tienen en cuenta la rigidez estática y los modos de vibración del sistema para obtener las fuerzas de corte.

Control de desgaste

A la hora de analizar el rendimiento de una herramienta, se puede decir, que el factor más importante es el análisis del desgaste que sufre dicha herramienta durante la operación de mecanizado. El desgaste de una herramienta se debe al comportamiento tribológico que se produce entre herramienta y material que está mecanizando. La tribología se encarga de estudiar la interacción entre superficies en movimiento relativo, e involucra el estudio de la fricción entre los cuerpos, el desgaste y la lubricación como medio para reducir el desgaste (ver Figura 2.77).

Debido a estos mecanismos de desgaste, se producen fundamentalmente dos tipos de desgaste, que hay que controlar en el proceso productivo. En la cara de desprendimiento se produce el desgaste por cráter (KT), normalmente en el punto donde la temperatura alcanza su pico máximo. Un valor excesivo de KT aumenta el riesgo de rotura de la punta de la herramienta. El desgaste de flanco (VB) aparece en la superficie de incidencia, originándose por la abrasión entre la superficie de incidencia y la superficie mecanizada, produciéndose un mayor desgaste cuando se aumenta el avance y la velocidad de corte. Para que se considere que una herramienta ha fallado, o que ha terminado su vida útil, el valor del desgaste de flanco oscila entre 0.2 mm y 0.45 mm, según el material y la forma geométrica de la herramienta. Un valor excesivo de VB produce inestabilidades en el contacto mediante vibraciones, además de aumentar las pérdidas por fricción en la cara de incidencia. Estos valores vienen definidos para fresado según la norma ISO 8688: 1989 “Tool life testing in milling; Part 1: Face milling; Part 2: End milling”. El valor de VB sigue una evolución lineal con el tiempo, con una pendiente dependiente de la velocidad, como se muestra en la Figura 2.78.

Los métodos directos consisten en la aplicación de instrumentos ópticos o de resistencia eléctrica entre pieza y herramienta. Entre los sistemas de medida ópticos, destaca el basado en la reflectividad del material, ya que la zona desgastada de la herramienta tiene mayor reflectividad. Por otro lado, los métodos de resistencia eléctrica, cuando se observa una disminución de la resistencia, significa un aumento del área de contacto entre herramienta y pieza debido al desgaste. Pese a su gran precisión, estos equipos suelen ser sensibles a las condiciones de producción, teniendo que realizar la medición con inexistencia de viruta y de refrigerantes, es decir, interrumpir el proceso de mecanizado. Por esta razón, actualmente es más habitual realizar controles metrológicos de la longitud y diámetro de la herramienta para detectar roturas y niveles de desgaste inadmisibles para la operación, además de realizar compensaciones automáticas de longitud y diámetro de la herramienta durante el proceso de una forma automática. Estos sistemas pueden ser sondas de contacto, o control por visión o sin contacto, basados en la medición óptica 3D.