HIERRO FUNDIDO Y SUS CARACTERÍSTICAS

El hierro fundido es una aleación de hierro, carbono y silicio, clasificándose históricamente por el color de la superficie de rotura. Por un lado, el hierro blanco presenta una superficie de fractura blanca y cristalina, la cual se produce a lo largo de las placas de carburo de hierro, siendo este el resultado de una solidificación metaestable (Fe3C eutéctica). Por otro lado, el hierro gris presenta una superficie de fractura gris, pues la fractura ocurre a lo largo de las láminas de grafito, como resultado de una solidificación estable [1]. Otro método de clasificación del hierro se enfoca en la metalografía basada en la microestructura de la disposición del carbono y la matriz. Para la disposición del grafito se tiene una distribución laminar, nodular o de grafito compactado; mientras que, para la matriz de la microestructura, la distribución puede ser ferrítica, perlítica, austenítica, martensítica o bainítica.

Existen gran variedad de hierros fundidos con diferentes propiedades de fluidez, resistencia mecánica, maquinabilidad, dureza, resistencia al desgaste, resistencia a la corrosión, conductividad térmica y capacidad de amortiguamiento. En la tabla 1.1, se muestra un cuadro de comparación de varios hierros fundidos y una fundición de acero de 0,3%C [2].

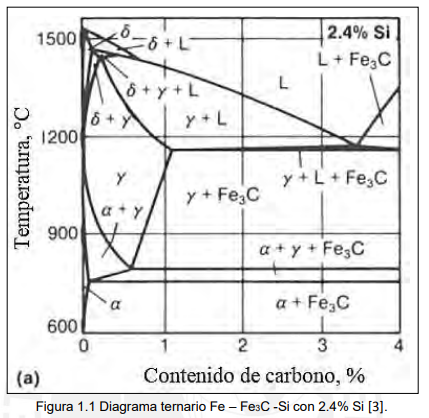

La metalurgia de los hieros fundidos se considera un análisis de diagrama ternario, a diferencia de los aceros (Fe-C), debido a las considerables cantidades de silicio. Por lo tanto, los hierros fundidos deben analizarse en un diagrama Fe-Fe3C-Si. En la figura 1.1, se muestra diagrama de equilibrio pseudobinario con silicio 2,4%.

Hierro fundido laminar

La fundición laminar, también conocida como fundición gris, es la más utilizada en aplicaciones de ingeniería. Esto debido al bajo costo relativo de producción, en contraste con otras fundiciones, pues tiene mayor tolerancia en los rangos de composición química para su elaboración.

Este grupo de fundición es mecanizable, resistente a la abrasión, posee buena conductividad térmica, excelente amortiguación y buen comportamiento a los choques térmicos; por lo que resulta adecuado para aplicaciones de cambios térmico. No obstante, la principal desventaja que presenta es su baja resistencia mecánica en componentes de gran espesor.

La resistencia a la tracción del hierro fundido laminar, según la norma ASTM A48 [4], se encuentra en un rango de 150 MPa a 430 MPa (ver tabla 1.3). Asimismo, existen diversas normas para hierro fundido laminar según su aplicación (ver tabla 1.4).

Hierro fundido dúctil o nodular

El hierro fundido dúctil se diferencia del hierro fundido laminar por presentar una morfología de grafito en forma de nódulos esferoidales. De este modo, el hierro fundido dúctil presenta una mayor resistencia mecánica y una buena ductilidad; asimismo, se puede mejorar sus propiedades mecánicas con un tratamiento térmico.La resistencia a la tracción del hierro fundido dúctil, según la norma ASTM A536 [6], se encuentra de 414 MPa a 890 MPa. Las aplicaciones para este hierro se muestran en la tabla 1.5, donde se detallan en diversas normas y aplicaciones típicas.

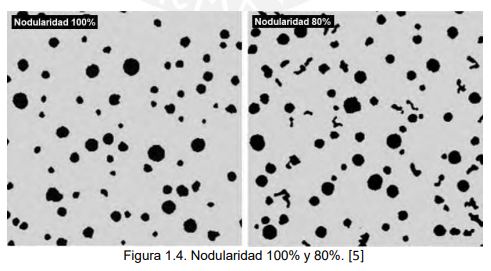

La microestructura de los hierros fundidos dúctiles presenta una distribución de grafito en forma de esferas (nódulos), clasificándose en base a su nodularidad (porcentaje de nódulos en la microestructura) [5]. En los hierros fundidos dúctiles, se requiere una nodularidad del 80 % a 100% (ver figura 1.4) y la no nodularidad afecta a la resistencia mecánica del hierro fundido. Asimismo, se puede realizar un conteo de los nódulos por milímetro cuadrado (ver figura 1.5).

El hierro fundido compacto, también conocido como hierro fundido vermicular, fue desarrollado con aplicaciones de ingeniería luego de la creación del hierro fundido laminar y dúctil. El hierro fundido compacto presenta resistencia mecánica en un rango intermedio entre el hierro fundido laminar y dúctil. Cabe mencionar que, en un principio, el hierro fundido compacto se produjo por falta de niveles de aleantes de magnesio y cerio al desear la fabricación de un hierro dúctil. No obstante, el hierro fundido compacto presenta mejor conductividad térmica y amortiguamiento que el hierro fundido dúctil.

La resistencia a la tracción del hierro fundido compacto, según la norma ASTM A842 [7], se encuentra de 250 MPa a 450 MPa. Las aplicaciones habituales para este hierro, así como diversas normas, se pueden observar en la tabla 1.6.

Los hierros fundidos compactos son producidos con un porcentaje de carbono de 2,5 a 4,0% y un rango de 1,8-2,8% de silicio. Asimismo, presenta otros aleantes que ayudan a generar los nódulos y controlar la matriz deseada (ferrita o perlita), tales como magnesio (Mg), calcio (Ca), aluminio (Al) y cerio (Ce), similar al hierro fundido dúctil.

La microestructura de los hierros fundidos compactos presenta una distribución pseudo laminar, con la diferencia de que los grafitos son más cortos y de mayor espesor. Asimismo, la microestructura presenta una nodularidad en los rangos de 0% a 20% (ver figura 1.6) [5] .

El hierro fundido blanco es muy frágil por su elevada dureza, la cual le brinda buena resistencia al desgaste, así como buenas propiedades frente a la compresión, mientras que resistencia a la tracción puede variar de 160 MPa a 620 MPa. La fundición blanca presenta menor contenido de carbono de 1,8%-3,6% y el silicio en 0,5%-1,9% [2], en comparación que los hierros fundido laminares y dúctiles. Este tipo de hierro fundido no cuenta con normativa en su estado natural y, para ser utilizado en aplicaciones de ingeniería, se añaden aleantes, los cuales se detallarán más adelante en hierros fundidos de alta aleación, o se debe realizar un tratamiento térmico, el cual se puntualizará en el punto 1.2.5 Hierros fundidos maleables.

La microestructura de los hierros fundidos blancos presenta una distribución completa de estructura eutéctica de ledeburita (ver figura 1.7), pues el carbono no precipita como grafito, se transforma en carburo de hierro denominado cementita (Fe3C).

El hierro fundido maleable es producido por un tratamiento térmico a partir del hierro fundido blanco. El procedimiento consiste en realizar un recocido al hierro fundido blanco (800-970°C), logrando la descomposición de la cementita (Fe3C) en grafito (Fe3C→ɤ+Gr). El hierro fundido maleable se clasifica en tres tipos: ferrítico maleable, perlítico maleable y martensítico maleable. En el grupo de ferrítico maleable, existen dos sub tipos: corazón blanco (Whiteheart) y corazón negro (Blackheart) [2][3].

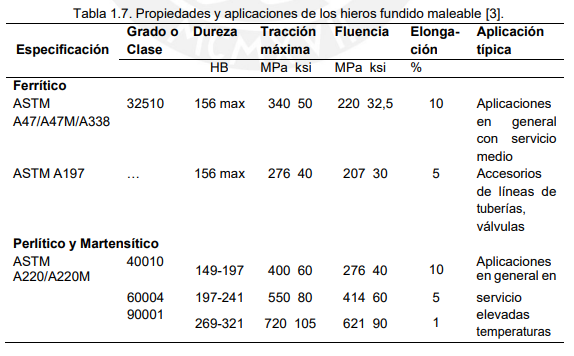

La resistencia a la tracción del hierro fundido maleable, según la norma ASTM 220 [9], se encuentra de 400 MPa a 720 MPa. Las aplicaciones y las normas para este hierro fundido se muestran en la tabla 1.7.

Los hierros fundidos maleables son producidos con un porcentaje de carbono de 2,2% a 2,9% y un rango de 0,9%-1,9% de silicio. Asimismo, se requiere de otros aleantes tales como cromo (Cr), boro (B), cobre (Cu), níquel (Ni) y molibdeno (Mo) para su producción. (Ver tabla 1.8).

Los hierros fundidos de alta aleación tienen mayor porcentaje de aleantes que los hierros fundidos vistos en los puntos anteriores (˃3%) [2]. El requerimiento de estos hierros fundidos se justifica cuando existe mayor exigencia de resistencia a la corrosión, elevadas temperaturas y resistencia al desgaste o abrasión. A continuación, se mencionará algunos de los hierros fundidos de alta aleación.

Aleación resistente a la corrosión

Las aleaciones resistentes a la corrosión poseen un contenido elevado de Ni y Ni-Si. Asimismo, cuentan con una estructura austenítica y se producen con grafitos en forma de láminas o nódulos, siendo la estructura de grafitos nodulares de mejores propiedades mecánicas. Las concentraciones son de Ni es de 13,0%-36,0%, Cr en 1,8%-6,0% y varían en función del ambiente corrosivo [3].

Aleación resistente a elevadas temperaturas

Los hierros fundidos presentan dificultades cuando la aplicación se expone a elevadas temperaturas de trabajo, pues el hierro fundido debe mantener buenas propiedades mecánicas, estabilidad en la microestructura, resistencia a la corrosión y resistencia al crecimiento de grano. Por tal motivo, para brindar soluciones a estas condiciones, se tienen cuatro tipos de hierros aleados [2].

1. Hierros aleados con Ni, en combinación con Mn y Cu: permiten producir una matriz austenítica estable para brindar una resistencia eficaz a la oxidación.

2. Hierros aleados de Si intermedio con una matriz ferrítica estable: presentan una excelente resistencia a la oxidación a elevadas temperaturas.

3. Hierros aleados con Al: presentan buena resistencia a la oxidación.

4. Hierros blancos con alto contenido de Cr: con excelente resistencia a la oxidación.

Aleación resistente a la abrasión

Los hierros blancos se utilizan generalmente en condiciones de desgaste abrasivo. Los carburos en la microestructura, según su tipo y morfología, proporcionan la dureza necesaria para triturar materiales. La estructura de la matriz de soporte puede controlarse mediante el contenido de aleación y el tratamiento térmico para desarrollar estructuras perlíticas, austeníticas o martensíticas y proporcionar el equilibrio más rentable entre la resistencia al desgaste abrasivo y la tenacidad.

Soldabilidad de los hierros fundidos

En toda la familia de los hierros fundidos que se ha detallado en los puntos anteriores, se muestra un rango de las composiciones químicas y la metalurgia de sus microestructuras. Con algunos de los hierros fundidos se pueden realizar procesos de soldadura con parámetros controlados; no obstante, existen algunos hierros fundidos, como el hierro fundido blanco, que se consideran no soldables.

Para garantizar un buen cordón de soldadura en hierros fundidos, se deben tomar en consideración los puntos y técnicas mencionadas a continuación:

Identificación del Material base

Es importante identificar el tipo de hierro fundido que se va a soldar para asegurar un buen resultado de soldadura. Lo recomendable es solicitar esta información al proveedor, de no tener dicha información, se recomienda realizar un análisis de la composición química, medir la dureza y, como punto de mayor importancia, realizar una metalografía en una parte del material para identificar la microestructura.

Precalentamiento

El precalentamiento es una técnica que permite aminorar la velocidad de enfriamiento, con ello se logra evitar las transformaciones de microestructura de elevada dureza que podrían generar fisuras en la zona soldada, el precalentamiento también reduce la distorsión o esfuerzos residuales y ayuda a eliminar algún contaminante que pueda presentar el componente al soldar. Algunas recomendaciones del precalentamiento para los hierros fundidos son [10] [11]:

- Existe un método aproximado para identificar la temperatura de precalentamiento mínima, la cual se detallará en el punto 1.3.3 – Temperatura de no fisuración, este método se basa en calcular el carbono equivalente (CE) del componente.

- A mayor valor de CE, el valor de la temperatura de precalentamiento incrementará.

- Si se conoce el tipo de fundición y no se tiene la composición química. Entonces la temperatura de precalentamiento debe de tomarse en función de la microestructura y la resistencia mecánica de la fundición.

- Se requiere una menor temperatura de precalentamiento en un hierro fundido que tiene menor resistencia mecánica, que otro cuyo valor de resistencia sea superior.

- Un componente de hierro fundido que tenga una geometría compleja requerirá una mayor temperatura de precalentamiento y se debe aplicar calor a todo el componente para prevenir las distorsiones o esfuerzos residuales.

- Cuando se realiza una junta soldada de dos componentes de diferentes espesores, siendo uno de espesor grueso y el otro delgado, se recomienda precalentar el de mayor espesor para reducir la capacidad de disipación de calor y evitar los esfuerzos térmicos.

- Los hierros maleables requieren menor temperatura de precalentamiento respecto a los hierros fundidos laminares y nodulares.

- La temperatura de precalentamiento depende del material a soldar. Asimismo, se deben seguir las recomendaciones del fabricante del material de aporte.

- Se recomienda analizar la geometría del componente a soldar y precalentar en zonas estratégicas, de tal manera que, durante el enfriamiento (posterior a la soldadura), se presenten fuerzas de compresión en el cordón de soldadura [11]. Es decir, luego de la soldadura es conveniente la presencia de esfuerzos de compresión, ver figura 1.10.

La temperatura de no fisuración es la temperatura mínima que se recomienda como base para no presentar fisuras durante la soldadura [11]. Para ello, se debe conocer la composición química y calcular el carbono equivalente (CE) con la fórmula para los hierros fundidos (ver ecuación 1). Luego de obtener el CE, se tendrá que ubicar la temperatura de no fisuración con uso del gráfico de la figura 1.11.

Test pre-soldadura

Los hierros fundidos al ser muy porosos tienden a almacenar contaminantes como grasas, aceites o residuos químicos. Existe una técnica para evaluar el nivel de contaminantes, la cual consiste en utilizar el electrodo que se utilizará para la reparación y realizar un cordón recto de una longitud de 50 a 75 mm en el material de interés. Este cordón deberá ser removido por esmerilado hasta llegar a la referencia de la superficie original. Si la superficie esmerilada se encuentra libre de porosidad se asumirá que los contaminantes no se encuentran en gran agrupación. Sin embargo, si la superficie tiene un exceso de contaminantes, presentará un exceso de porosidades. Esta técnica puede ser realizada sin precalentamiento en una muestra que no tendrá aplicación o no tendrá uso.

Preparación del metal base

Para asegurar un buen cordón de soldadura, se debe realizar una buena limpieza y preparación del metal base. Si la soldadura es de reparación, donde se conoce la zona de fisura, esta deberá ser removida completamente. Primero, se debe utilizar la técnica de fijar la fisura [12], para ello se debe taladrar a cierta distancia de los extremos de la fisura antes de iniciar con la remoción de la misma, esto para evitar que se siga propagando (ver figura 1.12). Otra técnica, es soldar un cordón dúctil en una orientación transversal a la fisura, este cordón puede ser un electrodo en base níquel y luego remover la discontinuidad.

- Cuando el material base es superior a 13 mm, la junta debe ser diseñada para que las tensiones se distribuyan uniformemente en el hierro fundido durante la soldadura. Se recomienda utilizar junta en doble V o U, si es posible (ver figura 1.13).

- Para espesores superiores a 19 mm, utilizar doble U – doble J.

- Si solo se tiene acceso a una cara de la junta, utilizar una junta en U.

- Cuando los espesores son gruesos, se recomienda utilizar la técnica de enmantequillado para reducir las tensiones residuales.

- En los hierros fundidos laminares, se puede utilizar una unión parcial. Esto debido al uso de los electrodos consumibles en base níquel son más resistentes que el material base y logran una unión aceptable. Para ello se recomienda, para espesores mayores a 13 mm, utilizar dos tercios del espesor con una preparación en doble U.

- Para aplicaciones de mucha exigencia mecánica, cargas de fatiga, uniones de tuberías como en el caso de los hierros dúctiles, es recomendable una unión de penetración completa.

Ranuras de cordones en la junta de soldadura Esta técnica consiste en soldar longitudinalmente cordones en la cara de preparación (ver figura 1.14) y sirve para reducir el riesgo de propagación, en el caso se produzca una fisura durante la ejecución de la soldadura final. Los cordones previos se realizan con el objetivo de generar irregularidades que no promuevan el crecimiento de la grieta.

Esta técnica se utiliza para mejorar la resistencia y la calidad de la unión soldada. Estos espárragos son roscados y deben ser compatibles con el material base y el material de aporte (ver figura 1.15).

Las juntas de soldadura se pueden mejorar para un mejor desempeño durante el trabajo. Por ejemplo, la figura 1.16 (a) muestra una mejora de una junta parcial a una junta completa, en (b) se mejora el cambio de sección de espesor, en (c) se agrega un filete de cordón para ayudar en la flexión.

Esta técnica ayuda a distribuir el esfuerzo asociado al cordón de soldadura. Para ello, se recomienda utilizar un martillo de bola de 13 mm a 19 mm e impactar en la zona perpendicular al cordón de soldadura en cada pase, el martilleo se debe realizar a una elevada temperatura de color rojizo, no debe llegar a un tono gris (por debajo de 540°C) [13]. En la figura 1.17, se muestra una gráfica en la que, al ejecutar el martilleo, se aporta esfuerzo de compresión, logrando disminuir las tensiones residuales.

a) Utilizar cordones cortos de deposición de 30 mm a 50 mm.

b) Utilizar valores bajos de corriente y electrodos de bajo diámetro.

c) Utilizar, en lo posible cordones rectos, aunque también se puede utilizar la técnica oscilación, manteniendo como máximo el ancho de la oscilación 1.5 veces el diámetro.

d) Se puede utilizar la técnica multipases o de enmantequillado en el cordón (ver figura 1.18). El objetivo de estas técnicas es reducir la dureza de la ZAC y previenen la aparición de fisuras (ver figura 1.19).

Las tensiones residuales de una pieza soldada aumentan con la velocidad de enfriamiento del componente luego del proceso de soldadura. Por ello, se debe contemplar algunas acciones para enfriar lentamente y minimizar las tensiones causadas. Con tratamientos térmicos, se puede mejorar la ductilidad, la maquinabilidad del cordón en la zona ZAC, transformar la microestructura de la martensita en una fase menos frágil y reducir las tensiones residuales del componente.

Algunas actividades recomendadas para reducir la velocidad de enfriamiento son las siguientes [3] :

- Enterrar el componente soldado en arena o vermiculita.

- Trasladar el componente a un horno y realizar un tratamiento térmico (ver tabla 1.10).

- Cubrir la unión soldada con una manta térmica.

Proceso de soldeo

Soldadura por arco eléctrico con electrodo revestido (SMAW) El proceso de soldadura SMAW es el más utilizado en las reparaciones de hierros fundidos debido a sus múltiples ventajas respecto a los otros métodos de soldadura por arco eléctrico, las cuales son su bajo costo en equipo y electrodos, las buenas propiedades mecánicas y la compatibilidad en la microestructura y el material base. Este proceso utiliza electrodos revestidos de diferentes tipos, los cuales deben analizarse para su correcta selección. Los electrodos recubiertos ayudan a reducir la porosidad y agregan aleantes a la unión soldada. A continuación, se detallarán algunos de estos electrodos para soldar hierro fundido.

Electrodo de acero

Son electrodos con núcleo de acero de medio carbono y se pueden utilizar para cualquier posición. No obstante, el cordón realizado con este electrodo no se puede mecanizar, debido a que no es posible prevenir la formación de zonas duras en el cordón que reducen su ductilidad. Las aplicaciones de este tipo de electrodos se dan para fisuras y picaduras pequeñas. Se recomienda el precalentamiento para reducir las tensiones residuales y utilizar bajo amperaje [11].

Electrodo de bajo hidrógeno

Los electrodos de bajo hidrógeno son clasificados en la norma ANSI/AWS A5.1-87 como, por ejemplo, E7015, E7016, E7018, E7028 y E7048. Estos electrodos son de bajo costo, fácil disponibilidad y excelente operabilidad. Tiene compatibilidad de color con el material base y el cordón de soldadura resultante contendrá entre un 0,8 y un 1,5 % de carbono. Por lo tanto, el cordón de soldadura será un acero con alto contenido de carbono que tendrá una alta templabilidad, el cual, sumado a un enfriamiento rápido, produce una microestructura martensítica, sensible a grietas. Estos electrodos se utilizan con mayor frecuencia en áreas no estructurales, donde el mecanizado no es necesario y el agrietamiento no es crítico [11].

Electrodo de acero inoxidable

Los electrodos de acero inoxidable no son recomendables para soldar hierro fundido, debido a la precipitación de carburos de cromo en los límites de grano, dando como resultado una microestructura frágil y propensa a agrietarse. Asimismo, el agrietamiento de la zona afectada por el calor se presenta por las diferencias en la resistencia a la tracción entre la soldadura y el metal base. Además, la diferencia del coeficiente de expansión de los diferentes materiales produce tensiones residuales en una magnitud considerable para ocasionar grietas en el cordón de soldadura [11].

Electrodo en base níquel

Los electrodos en base níquel son altamente recomendados para soldar hierro fundido. A diferencia del hierro, el níquel no forma carburos estables y, en estado sólido, tiene una baja solubilidad para el carbono. A medida que el metal de soldadura se solidifica y se enfría, el carbono se separa de la solución y se agrupa como grafito. Esta reacción aumenta el volumen del metal de soldadura, reduciendo así las tensiones de contracción y disminuyendo la probabilidad de que el metal de soldadura y la zona afectada por el calor se agrieten. Los electrodos a base de níquel que se utilizan usualmente para soldar piezas de fundición de hierro son ENi-Cl, ENiFe-Cl, ENiFeMn-Cl y ENiCu-A/B [11].

Electrodo en base cobre

Los electrodos a base de cobre se emplean principalmente en aplicaciones de superficies de hierro fundido de apoyo, resistencia a la corrosión, al desgaste o para unir hierro fundido a metales diferentes. Para este tipo de electrodo se debe contemplar precauciones adicionales en la limpieza del metal base. Los electrodos utilizados para soldar hierros fundidos se incluyen en ANSI / AWS A5.6-84. Las especificaciones para electrodos de soldadura por arco eléctrico de cobre y aleación de cobre cubiertos son ECuSn-A, ECuSn-C, ECuAl-A2 y ECuMnNiAl [11].

La estructura del hierro nodular presenta cambios durante el aporte de calor, cuando la matriz presenta perlita, esta sufre una transformación en ferrita. La transformación se refleja en las propiedades, reduciendo la resistencia mecánica, pero aumentando la ductilidad.

El hierro fundido nodular presenta grupos donde se puede soldar sin precalentamiento, con precalentamiento y no se puede soldar cuando tiene una geometría de fabricación que impida el precalentamiento. En el grupo de precalentamiento, se previene la formación de martensita, pero puede incrementar la formación de carburos de hierro en la zona ZAC, siendo esta más perjudicial que la martensita para las propiedades mecánicas. Es preferible soldar sin precalentamiento, ya que ello produce una banda estrecha de martensita que evita los carburos de hierro, obteniendo buenos resultados en los ensayos mecánicos por diferentes métodos de soldadura SMAW, GMAW, GTAW y SAW [14].

- Para el proceso sin precalentamiento se puede utilizar electrodos de Ni-Fe-Mn, pues se cuenta con evidencia de que se obtienen resultados deseables en la ZAC y buenas propiedades mecánicas [15].

- El precalentamiento debe utilizar un rango de límite inferior de la temperatura de no fisuración (vista en el punto 1.3.3 – Temperatura de no fisuración). La temperatura máxima será limitada por la transformación de fase del diagrama temperatura, tiempo y transformación (TTT) [16] para evitar la formación de carburos de hierros no deseados.

- Varios autores concuerdan en evitar temperaturas altas de precalentamiento (500°C), pues promueven redes continuas de carburos en la zona parcial de fusión [17][18].

- Para soldar hierro fundido de matriz perlítica con el proceso de SMAW, los electrodos que requieren precalentamiento, es conveniente realizar un tratamiento térmico proceso post-soldadura.

- Para hierros fundidos de mayor resistencia, se debe utilizar la técnica de enmantequillado para evitar fisuras por la alta resistencia en la zona ZAC.

- El material de aporte Ni-Cu no es recomendado para los hierros dúctiles de matriz perlítica por la tendencia de generar fisuras en caliente.

- El aporte de acero inoxidable austenítico no es adecuado para la soldadura de hierro dúctil perlítico, debido a una fuerte tendencia al agrietamiento en la zona de fusión.

- Los electrodos de Ni de alta pureza muestran una mejor ductilidad y una distribución uniforme del grafito en el cordón de soldadura respecto a los electrodos de Ni-Fe.[19]

- Un tratamiento de recocido puede reemplazar al procedimiento de soldadura con precalentamiento. [19]

BIBLIOGRAFÍA

[1] T. Materials, “VOL 1 ASM Metals HandBook Volume 1 – Properties and Selections – Irons Steels and High and Performance,” Technology (Singap World Sci), vol. 2, p. 3470, 2001, [Online]. Available: http://books.google.com.hk/books?id=eC-Zt1J4oCgC

[2] C. M. Hansson, Cast iron technology, vol. 114. 1989. Doi: 10.1016/0921-5093(89)90868- x.

[3] G. Keifer and F. Effenberger, “ASM Specialty Handbook Cast Irons,” Angewandte Chemie International Edition, vol. 6, no. 11, pp. 951–952, 1967.

[4] ASTM International, “ASTM E48-03, Standard Specification for Gray Iron Castings”, doi: 10.1520/A0048_A0048M-03R16.

[5] ASTM International, “ASTM A247-19,Standard Test Method for Evaluating the Microstructure of Graphite in Iron Castings,” American Society for Testing and Materials, vol. 67, no. Reapproved, pp. 3–4, 1998, doi: 10.1520/A0247-19.Copyright.

[6] ASTM International, “ASTM A536-84, Standard Specification for Austenitic Ductile Iron Castings,” Current, vol. 83, no. Reapproved, pp. 4–9, 1999, doi: 10.1520/A0536- 84R19E01.2.

[7] ASTM International, “ASTM A842-11a, Standard Specification for Compacted Graphite Iron Castings”, doi: 10.1520/A0842-11AR18E01.

[8] Sintercast, “Compacted Graphite Iron Compacted Graphite Iron -Material Data Sheet,” pp. 2–3.

[9] ASTM International, “ASTM A220-99, Standard Specification for Pearlitic Malleable Iron,” Society, vol. 01, no. Reapproved 2018, pp. 1–5, 1993, doi: 10.1520/A0220.

[10] American welding society, Welding Handbook-Materials and applications, vol. 4. 1991.

[11] American Welding Society, ANSI/AWS D11.2-89(R2006), Guide for Welding Iron Castings, vol. 89. 1988.

[12] A. O. Brien, “Maritime Welding Handbook,” Wilhelmsen Ships Service’s, pp. 335–342, 2013, [Online]. Available: https://www.wilhelmsen.com/globalassets/marineproducts/welding/documents/wilhelmsen-ships-service---unitor-welding-handbook.pdf

[13] K. Shinagawa, “Arc Welding of Specific Steels and Cast Irons,” Arc Welding of Specific Steels and Cast Irons, pp. 2–22, 2015.

[14] A. Wube Dametew, “Experimental Investigation on Weld Ability of Cast Iron,” Science Discovery, vol. 3, no. 6, p. 71, 2015, doi: 10.11648/j.sd.20150306.15.

[15] T. J. Kelly, R. A. Bishel, and R. K. Wilson, “WELDING OF DUCTILE IRON WITH Ni-Fe-Mn FILLER METAL.,” Welding Journal (Miami, Fla), vol. 64, no. 3, 1985.

[16] E. M. El-Banna, “Effect of preheat on welding of ductile cast iron,” Mater Lett, vol. 41, no. 1, pp. 20–26, 1999, doi: 10.1016/S0167-577X(99)00098-1.

[17] D. R. Askeland and N. Birer, “SECONDARY GRAPHITE FORMATION IN TEMPERED NODULAR CAST IRON WELDMENTS.,” Welding Journal (Miami, Fla), vol. 58, no. 11. Pp. 337–342, 1979.

[18] E. M. El-Banna, M. S. Nageda, and M. M. Abo El-Saadat, “Study of restoration by welding of pearlitic ductile cast iron,” Mater Lett, vol. 42, no. 5, pp. 311–320, 2000, doi: 10.1016/S0167-577X(99)00204-9.

[19] M. Pascual, C. Ferrer, and E. Rayón, “Weldability of spheroidal graphite ductile cast iron using Ni / Ni-Fe electrodes,” Revista de Metalurgia (Madrid), vol. 45, no. 5, pp. 334–338, 2009, doi: 10.3989/revmetalm.0814.

Comentarios

Publicar un comentario