EL DENSÍMETRO DE FLOTADOR SENCILLO CON SISTEMA DE ACOPLAMIENTO DE SUSPENSIÓN MAGNÉTICA

La densidad p es una magnitud física referida a la cantidad de masa m en un determinado volumen V de una sustancia. Se expresa de forma general con la ecuación 3.1 y sus unidades en el Sistema Internacional (SI) son el kilogramo por metro cúbico (kg·m–3 ).

El conocimiento de las propiedades termodinámicas de sustancias fluidas es imprescindible para el diseño y la implementación de procesos industriales. Estas propiedades se calculan a partir de las ecuaciones de estado, para cuyo desarrollo se necesita un gran número de datos experimentales. En este sentido, la densidad es una de las propiedades más importantes para el desarrollo de ecuaciones de estado de referencia, por lo que la obtención de datos de densidad mediante técnicas de alta precisión en amplios rangos de presión y temperatura es un aspecto fundamental. Por ello, no todos los métodos existentes para la determinación de la densidad en un fluido son apropiados para este fin. Los densímetros considerados adecuados para su utilización en el desarrollo de ecuaciones de estado deben tener las siguientes características [1]:

- La incertidumbre total del aparato en términos de densidad (incluyendo las incertidumbres en temperatura y presión) debe ser como máximo de unas pocas partes en 104 .

- Los densímetros deben poder operar en amplios rangos de presión y temperatura.

Cuerpos vibrantes

Estos densímetros consisten básicamente en un sistema masa-resorte. La densidad del fluido que rodea o está dentro del cuerpo vibrante se relaciona con la frecuencia de resonancia del sistema. Estos densímetros se clasifican a su vez en:

Densímetros de tubo vibrante: Este tipo de densímetros permite realizar medidas rápidas y precisas de la densidad de líquidos en amplios rangos de presión y temperatura. Son equipos comerciales con una resolución de hasta 10–3 kg·m–3 . Sin embargo estos densímetros requieren de calibraciones con fluidos de referencia (agua y nitrógeno, habitualmente) y la precisión de la medida de la densidad está limitada por el procedimiento de calibración, el cual puede hacer que la incertidumbre de la medida sea del orden del 0.1 %.

Densímetros de hilo vibrante: El principio de medida de este tipo de densímetros relaciona la viscosidad o el empuje con la frecuencia de las oscilaciones transversales de un hilo tensado inmerso en el fluido. Su principal aplicación ha estado en la medida de la viscosidad y, aunque puede emplearse para medida de la densidad, su uso se restringe a líquidos, ya que el efecto en gases es demasiado pequeño para ser registrado con fiabilidad. Pueden cubrir grandes rangos de temperatura y soportan presiones de hasta 1 GPa. Su incertidumbre en densidad es aproximadamente del 0.1 %.

Piezómetros

Los métodos de determinación de la densidad mediante esta técnica se dividen en tres categorías:

Piezómetros de volumen constante: La densidad es calculada mediante gravimetría, determinando la masa del fluido dentro de la celda.

Piezómetros de volumen variable: En este tipo de equipos el cambio de volumen experimentado en la celda es determinado y relacionado con la presión.

Volumetría fuelles

Estos densímetros son un tipo de piezómetro donde el fluido, para ser comprimido, es introducido en una celda con un fuelle flexible. El desplazamiento lineal sufrido por el fuelle debido al cambio de presión es medido y relacionado con la compresión del fluido. Existen varios tipos de densímetros basados en esta técnica que operan en distintos rangos de temperatura y presión, pero todos ellos están orientados a su uso con líquidos únicamente.

Métodos isocóricos

En este tipo de densímetros una determinada cantidad de fluido es comprimida con ayuda de un compresor en el interior de un recipiente de volumen conocido inmerso en un baño termostático cuya temperatura está controlada con gran precisión. La densidad del fluido es determinada relacionando el volumen de la celda de medida con la cantidad de fluido en unas condiciones de presión y temperatura. Existen diferentes variantes de este método en función de la técnica empleada para determinar la cantidad de fluido en el interior de la celda de medida. Debido a la facilidad para automatizar el proceso y la ausencia de contacto con el fluido, los métodos isocóricos tienen gran aplicación del con fluidos tóxicos o peligrosos. La incertidumbre en densidad está alrededor del 0.1 %.

Densímetro flotador

Este tipo de densímetros están basados en el principio de Arquímedes y relacionan la fuerza de empuje experimentada por un flotador inmerso en el fluido con la densidad de este fluido. Los densímetros de flotador se dividen a su vez en cuatro grupos, con distintos sistemas de medida y diferentes incertidumbres y rangos de operación.

Densímetros hidrostáticos de balanza: Estos densímetros son utilizados normalmente en medidas de la densidad de líquidos a presión ambiente y rangos de temperatura moderados. La incertidumbre total en densidad es cercana al 0.1 % El sistema de medida consiste en una esfera o cilindro de cristal o metal (flotador) suspendido con un fino alambre de platino desde una balanza analítica comercial. El líquido cuya densidad se desea medir está en el interior de una celda termostatizada y el flotador se haya completamente inmerso en el fluido.

Densímetros de flotador magnético y suspensión magnética: Estos equipos son utilizados para medir la densidad de líquidos, principalmente con baja densidad, a presiones de hasta 5MPa (aunque se han registrado modificaciones que permiten alcanzar hasta 120 MPa con esta técnica) y temperaturas entre (90 y 300) K. Su incertidumbre es aproximadamente de 0.1 %. En este caso el flotador incorpora un imán y se mantiene en una posición estable gracias a un solenoide instalado debajo de la celda de medida que genera una fuerza magnética. Un dispositivo óptico controla que el flotador se mantenga en una posición fija de forma que la densidad del líquido puede ser determinada a partir de la masa y el volumen del flotador (previamente calibrado) y de la fuerza magnética requerida para manter el flotador en su posición.

Densímetros de flotador magnético y suspensión magnética en combinación con balanzas: En estos equipos el empuje sobre el flotador no se calcula mediante un solenoide sino que es directamente pesado mediante una balanza conectada al flotador magnético mediante un delgado alambre. Una celda termostatizada contine el líquido cuya densidad se desea determinar y el flotador puede ser magnéticamente suspendido en el líquido por medio de un solenoide con núcleo de aire situado encima de la celda. Para determinar la densidad del líquido, se mide el cambio en el peso del flotador en el vacío y cuando está en suspensión magnética. Aunque hay varias modificaciones con este sistema de medida, de forma genérica se puede establecer que la incertidumbre en densidad es cercana al 0.1 % y, debido a que las celdas están fabricadas de cristal, la presión está limitada hasta 5 MPa.

Densímetros hidrostáticos de balanza con acoplamiento magnético: Los densímetros con acoplamiento magnético calculan igualmente el cambio de masa aparente experimentado por un flotador (sinker) no magnético inmerso en un fluido contenido en una celda termostatizada mediante una balanza, pero en este caso no existe ningún contacto entre la balanza y el flotador. La masa del flotador se transmite a la balanza mediante un sistema de acoplamiento suspendido (suspension coupling system). Esta metodología proporciona la mayor precisión de todos los equipos descritos, tiene aplicación para la determinación de la densidad tanto en líquidos como en gases y permite operar en un amplio rango de temperatura, presión y densidad. Por lo tanto, según las consideraciones definidas al incio de esta sección, este tipo de densímetros son los más adecuados para la determinación de datos experimentales de densidad para el análisis y desarrollo de ecuaciones de estado.

- Densímetro de dos flotadores.

- Densímetro de flotador sencillo.

EL DENSÍMETRO DE FLOTADOR SENCILLA CON SISTEMA DE ACOPLAMIENTO DE SUSPENSIÓN MAGNÉTICA

A principios de la década de 1990, Brachthäuser et al. [7] desarrollaron el primer densímetro de flotador sencillo, descrito en 1995 por Wagner et al. [8]. Al carecer del sistema de intercambio de flotadores descrito en el densímetro de dos flotadores, el diseño y el proceso de medida son menos complejos; sin embargo, no es posible compensar ciertos efectos secundarios como en el caso del densímetro de dos flotadores, por lo que la incertidumbre en densidad del equipo es mayor. Para reducir las incertidumbres en temperatura, densidad y presión, el diseño original del densímetro de flotador sencillo fue mejorado posteriormente por Klimerck et al. [9]. Estas mejoras incluyeron un sistema termostático de dos etapas que incrementó la estabilidad y uniformidad de la celda de medida.Al igual que el densímetro de dos flotadores, el método de medida se basa en el principio de Arquímedes, que consiste en medir la fuerza de empuje que experimenta un cuerpo (flotador) inmerso en el fluido. La fuerza de empuje es proporcional a la densidad del fluido y al volumen del flotador, por lo que conociendo el volumen del flotador se puede determinar la densidad del fluido mediante la ecuación 3.3.

El densímetro de flotador sencillo se utiliza actualmente en varios institutos de investigación internacionales tanto públicos como privados para medidas de densidad de gran precisión. En la industria gasista se emplea, por ejemplo, para la calibración de transductores de densidad, utilizados para realizar medidas de densidad en las redes de gas natural. En el ámbito de la investigación, diferentes laboratorios cuentan con densímetros de flotador sencillo en sus instalaciones [2]. En la Ruhr-Universität Bochum en Alemania disponen de dos densímetros de flotador sencillo con distintos rangos de operación. El primero de ellos opera en un rango de temperaturas de (233 a 523) K y hasta 30 MPa de presión. El segundo lo emplean para realizar medidas de densidad en muestras de gas natural licuado (LNG) y opera en el rango de temperaturas de (90 a 290) K y hasta 12 MPa de presión. Su incertidumbre es menor del 0.015 %. En el Physikalisch-Tesnische Bundesanstalt (PTB) de Alemania realizan con dos densímetros de flotador sencillo investigaciones relacionadas con los equilibrios líquido-vapor de fluidos puros y mezclas. La incertidumbre de las medidas es del 0.10 % para densidades de vapor-saturado y del 0.02 % para densidades de líquido saturado.

El densímetro de la Texas A&M University está diseñado especialmente para alcanzar presiones de hasta 200 MPa y termperaturas de (200 a 530) K. Se utiliza para medir las densidades de los componentes del gas natural y sus mezclas. La incertidumbre en densidad está entre el (0.05 y el 0.10) %. Un aparato similar formado por dos versiones compactas del densímetro de flotador sencillo se utiliza en la Keio University en Yokohama, Japón. Opera en el rango de temperaturas de (223 a 423) K, presiones hasta 15 MPa y densidades de hasta 2000 kg·m–3 . Su incertidumbre en densidad es del 0.03 %. El National Metrology Institute of Japan (NMIJ) en Tsukuba, Japón, realiza medidas de densidad de líquidos de referencia (nonano, tridecano, agua, tetracloroetileno, etc.) que son utilizados como estándars de densidad para la posterior calibración de otro tipo de densímetros. El densímetro tiene rango de operación de temperatura entre (253 a 473) K y hasta 20 MPa de presión con incertidumbres de unas pocas partes por millón. También desde la Chinese Academy of Sciences de Pekín, China, se han publicado trabajos con un densímetro de flotador sencillo. En este caso el rango de temperatura es de (210 a 300) K y presiones hasta 6 MPa. La Tsinghua University, también en Pekín, ha reportado mediciones con un densímetro de flotador sencillo en el rango de temperaturas de (273 a 473) K y presiones hasta 35 MPa con incertidumbres inferiores a 0.033 %. En el National Engineering Laboratory (NEL) de Glasgow disponen de un densímetro de flotador especialmente diseñado especialmente para realizar medidas de densidad en líquidos en el rango de temperatura de (233 a 423) K y presiones hasta 30 MPa; la incertidumbre total en densidad es de 0.015 %. La Universität für Bodenkultur en Viena, Austria, emplea su densímetro en el estudio de refrigerantes y mezclas de los componentes del gas natural. Por último, la Universidad de Valladolid posee un densímetro de flotador sencillo cuyas características son descritas con detalle en la siguiente sección.

DESCRIPCIÓN DEL DENSÍMETRO Y EQUIPOS UTILIZADOS

El densímetro de flotador sencillo está ubicado en el laboratorio TERMOCAL, en el sótano de la Escuela de Ingenierías Industriales de la Universidad de Valladolid, en una habitación de 18 m2 separada del resto del laboratorio. La sala se encuentra a presión atmosférica y mediante un sistema de climatización se mantiene la temperatura constante de (23 ± 2) ºC, ya que ésta puede afectar al funcionamiento de los transductores de presión. Debido a esto, la temperatura de la habitación también es registrada durante el proceso de medida. En la sala se encuentran todos los elementos del densímetro, así como los elementos de control y el ordenador desde el que se controla el proceso y se registran los datos obtenidos. De la misma forma existe un sistema de extracción continua de aire para que en caso de fugas no se produzca en el laboratorio una concentración peligrosa de gases nocivos o inflamables, puesto que es habitual trabajar con mezclas de hidrocarburos y/o altos contenidos de dióxido y monóxido de carbono.

La parte central del densímetro de flotador sencillo utilizado en este trabajo fue fabricado por la empresa alemana ‘Rubotherm Präzisionsmesstechnik GmbH’ y adquirido por la Universidad de Valladolid en 1996. Es una versión compacta del densímetro de flotador sencillo original y se emplea en la determinación de la densidad de fluidos puros y mezclas binarias y multicomponente en fase gaseosa. Según las características técnicas del fabricante, opera en el rango de temperatura de (233 a 533) K y presiones de hasta 20 MPa. El equipo se completó con los sistemas de control y medida de temperatura y presión. La puesta en marcha y las pruebas iniciales fueron realizadas por Chamorro et al. [18] y posteriormente Mondéjar [19] realizó importantes modificaciones para mejorar la incertidumbre de medida de las tres magnitudes implicadas en el proceso: temperatura, presión y densidad.

El densímetro está formado por la celda de medida, una microbalanza analítica de precisión, el dispositivo de intercambio de masas, el sistema de acoplamiento de suspensión magnética, un sistema de control y medida de la temperatura, un sistema para el control de los procesos de llenado y vaciado de la celda y medida de la presión y un sistema de vacío. Como líquido termostático se utiliza un aceite especial de transferencia de calor que es previamente termostatizado en un baño termostático comercial.

La celda de medida

La celda de medida está dividida a su vez en dos espacios aislados estre sí: la carcasa de acoplamiento (superior) y la celda de medida propiamente dicha (inferior). La carcasa de acoplamiento aloja un electroimán físicamente conectado al gancho de la balanza mediante una fina varilla metálica. Por su parte, la celda de medida, situada debajo, contiene el flotador y un imán permamente del sistema de acoplamiento magnético, el cual está a su vez conectado al soporte del flotador. La celda está fabricada de una aleación de cobre, cromo y zirconio (CuCrZr) con la cual presenta un comportamiento magnético casi nulo y una alta resistencia mecánica. La celda de medida está aislada del exterior mediante una espuma de silicona de 250 kg·m–3 de densidad para un rango de trabajo de (213 a 473) K y una cubierta de polietileno (Armaflex) apropiada para temperaturas entre (203 y 383) K. El fluido que se desea medir se introduce y se evacúa de la celda mediante dos conducciones.La Figura 3.3 representa un esquema del densímetro de flotador sencillo empleado para este trabajo y los principales elementos del densímetro de flotador sencillo, que serán descritos en las siguientes secciones.

Las medidas de la masa aparente del flotador se llevan a cabo con una microbalanza analítica de precisión (Mettler Toledo AT261 DeltaRange). Las especificaciones técnicas de la balanza suministradas por el fabricante están detalladas en la Tabla 3.2. La balanza está instalada físicamente en el interior de una campana de aislamiento en la parte superior de la celda de medida. La microbalanza se encuentra situada sobre una sólida estructura de aluminio diseñada especialmente para tal fin, que además es posible regular en altura e nclinación, para garantizar la horizontalidad de la balanza. La Figura 3.4 muestra la microbalanza y el soporte que la sostiene.

Dispositivos intercambio masas

La calibración de la balanza se realiza in situ de forma automática mediante un dispositivo de intercambio de masas previamente calibradas según las directrices para la calibración de instrumentos no automáticos de medida de masa desarrollados por Euramet [20]. No obstante, en lugar de las masas internas de la propia balanza se utilizan unas masas externas calibradas de tántalo y titanio.

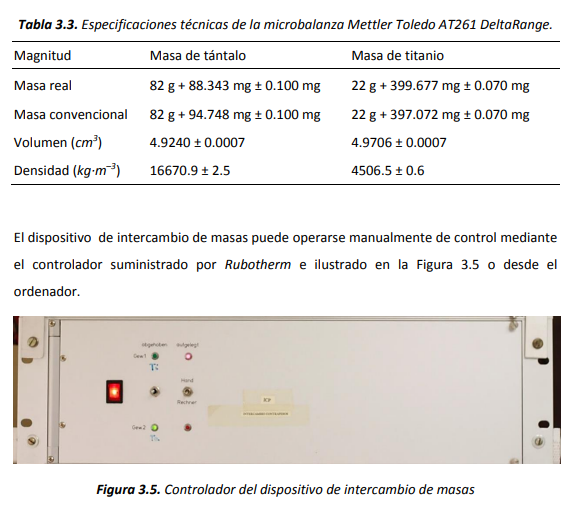

Las masas están fabricadas de tántalo (ρ ≈ 16670 kg·m–3 ) y titanio (ρ ≈ 4507 kg·m–3 ) y ambas tienen un volumen de aproximadamente 4.9 cm3 (VTa ≈ VTi ≈ 4.9 cm3 ). Para que la balanza opere con mayor precisión en el rango justificado anteriormente es necesario que la diferencia de peso entre ambas sea próxima a la masa del flotador (mS ≈ 60 g). Las masas fueron suministradas por la empresa diseñadora del densímetro, Rubotherm, y tanto su masa como su volumen fueron calibrados en el Laboratorio de Masa del Centro Español de Metrología (CEM). La calibración de las masas se realizó utilizando un comparador de masas con masas estándars Type MP5 en una sala con control de termperatura, presión y humedad. El volumen fue calibrado mediante un comparador de volumen con estándars de volumen Type MP14 y MP12. Los resultados de esta calibración se detalla en la Tabla 3.3.

La justificación del uso de este dispositivo de intercambio de masas es que cualquier balanza electrónica presenta, independientemente de su calidad, el denominado “efecto de no-linealidad” debido al carácter no ideal de las balanzas. Este efecto, representado en la Figura 3.6, indica que existe una la desviación entre el peso real cargado en la balanza y el resultado indicado en la balanza, incluso cuando la balanza ha sido calibrada en varios puntos de calibración en todo su rango de operación.

El sistema de intercambio de masas permite que la balanza opere en un rango de peso muy pequeño, disminuyendo así los efectos debidos a la no-linealidad de las medidas y las desviaciones inducidas por la fuerza de empuje del aire al cargar la balanza hasta hacerlos despreciables. Además, como se puede observar en la tabla de especificaciones, la linealidad por debajo de los 10 g es considerablemente menor que la linealidad total de la balanza, por lo que trabajar por debajo de este umbral mejora la precisión de las medidas.

La masa real del flotador situado en el interior de la celda de medida es aproximadamente de 60 g y las variaciones en la masa aparente experimentadas por éste debido a la fuerza de empuje producida por el fluido pueden ser de hasta 10 g para densidades del orden de 400 kg·m–3 . Por tanto, si se realiza la tara de la balanza con una masa con un peso similar al del flotador (60 g), las medidas de la masa del flotador siempre estarán entre el cero y la variación debido al empuje que se estima no es nunca superior a 10 g. De esta manera el efecto de no-linealidad será menor que si la balanza registrara masas entre (60 y 70) g. Sin embargo, para la introducción de esta masa calibrada de peso similar al del flotador debe tenerse también en cuenta la fuerza de empuje que ejerce el aire sobre esta masa al ser colocada en la balanza. La mejor alternativa para cancelar este efecto es utilizar no una, sino dos masas con el mismo volumen y una diferencia de masa entre ellas de aproximadamente 60 g, de forma que el efecto producido por el empuje del aire es el mismo para ambas masas y puede anularse. El sistema de intercambio de masas instalado sobre la balanza permite colocar sobre el plato de la balanza ambas masas alternativamente mediante dos pequeños motores electricos, tal y como muestra el detalle de la Figura 3.7.

El principal componente del densímetro de flotador sencillo es el sistema de acoplamiento de suspensión magnética desarrollado por Lösch et al. [6], el cual transmite la fuerza de empuje que ejerce el fluido sobre el flotador en la celda de medida (presurizada y termostatizada) a la balanza de precisión a presión atmosférica sin que haya contacto entre ambos.

El acoplamiento magnético se lleva a cabo a través de dos dispositivos. Por un lado se encuantre el electroimán, colgado de un enganche situado en la parte inferior de la balanza y aislado en carcasa de acoplamiento, y por otra parte el imán permanente, ensamblado al soporte del flotador en el interior de la celda de medida. Gracias a este sistema no se produce contacto directo entre el flotador inmerso en el fluido y la balanza, permitiendo así determinar la densidad de fluidos en un amplio rango de temperatura y presión.

El sistema de acoplamiento de suspensión magnética puede ser controlado manualmente a través del controlador suministrado por Rubotherm para tal fin, el cual se muestra en la Figura 3.8 o automáticamente mediante el programa de control y adquisición de datos.

- Apagado (OFF): Cuando el sistema de acoplamiento magnético está apagado tanto el soporte del flotador como el flotador están apoyados en el fondo de la celda de medida.

- Posición de tara (TP): Al poner el sistema en funcionamiento el imán permanente es atraído por el electroimán y levita en el inferior de la celda de medida. La lectura de la balanza en este caso será la suma de las masas del electroimán, el enganche de éste con la balanza y el soporte del flotador.

- Posición de medida (MP): Con el sistema de acoplamiento magnético en funcionamiento en la posición de medida tanto el soporte del flotador como el flotador levitan juntos en el interior de la celda. De esta forma, la lectura de la balanza en esta posición es la suma del electroimán, el enganche de éste con la balanza, el soporte del flotador y el propio flotador, afectado o no por la fuerza de empuje ejercida por el fluido, en función de si la celda está llena o evacuada.

Sistema de control y medida de la temperatura

La celda de medida se encuentra termostatizada a través de dos sistemas termostáticos independientes: uno exterior, con el que se realiza un “ajuste grueso” de la temperatura, y otro interior directamente en contacto con la celda de medida, con el que se realiza el “ajuste fino”. La combinación de ambos sistemas permite alcanzar la temperatura deseada en la celda de medida minimizando los gradientes térmicos en la celda.

El sistema termostático exterior consiste en un cilindro de acero inoxidable con doble pared situado alrededor de la celda de medida por el que se recircula un aceite especial de trasferencia de calor (silicon oil Dow Corning 200 Fluid, viscosity 10 cst). La temperatura del aceite está controlada mediante un criotermostato de circulación (Julabo FP50-HE) el cual actúa sobre un baño termostático (Julabo FP50). Según las características del fabricante, el rango de operación del equipo es de (–50 a 200) ºC. A pesar de que las conducciones hasta el cilindro de doble pared están recubiertas de material aislante, la temperatura ambiente influye sobre el rendimiento del baño y la temperatura del fluido recirculado, por lo que la temperatura programada en cada isoterma se sitúa en un valor ligeramente superior o inferior (en función de si la temperatura requerida en la celda es mayor o menor que la temperatura ambiente). Estos valores se han establecido a partir de las experiencias realizadas a lo largo de los años de funcionamiento del densímetro. Entre el cilindro de doble pared y el sistema de calentamiento interior hay instalado un cilindro reductor de convección fabricado en cobre para asegurar que la transmisión de calor a la celda se lleve a cabo de forma homogénea. La Figura 3.10 muestra los elementos del sistema termostático exterior.

El sistema termostático interior consiste en una resistencia eléctrica insertada en un bloque de cobre de forma cilíndrica directamente en contacto con la celda de medida con la que se proporciona la potencia eléctrica adecuada a la temperatura requerida. La temperatura es controlada mediante un controlador electrónico (Julabo MC-E), el cual controla la potencia eléctrica suministrada a una resistencia que opera en función de las temperaturas registradas por tres sondas de temperatura PRT-100 (A1, A2 y S). La sonda “A2” es utilizada para el control de temperatura, “S” es una sonda de temperatura de seguridad y “A1” es una sonda de control secundaria, aunque no se utiliza para el control de la temperatura con la configuración actual del equipo. La Figura 3.11 muestra la disposición de las sondas de control de la temperatura en el sistema termostático interior, así como detalles del controlador electrónico y la resistencia eléctrica cilíndrica.

Sistema llenado, vaciado. control y medida de la presión

La presión en el interior de la celda se determina mediante dos transductores de presión. Para presiones entre (2 y 20) MPa se utiliza un Paroscientific 43KR-HHT-101, mientras que para el rango de presiones de (0 a 2) MPa se utiliza un Paroscientific 2300A-101. Ambos transductores están conectados a dos Digiquartz® intelligent displays (730 y 735, respectivamente) representados en la Figura 3.13 y al sistema de llenado. El transductor de presión para (0 - 2) MPa está separado del resto de la red mediante una válvula de accionamiento manual para evitar sobrepresiones en el dispositivo.

El sistema de llenado y vaciado de la celda de medida y todos sus componentes se encuentra representado en la Figura 3.14.

Sistema vacío

El sistema de vacío está conectado al sistema de llenado y vaciado a través de la válvula V6 y directamente a la celda de medida mediante la válvula V8, de forma que es posible evacuar las conducciones o la celda de medida de forma independiente. La Figura 3.15 ilustra los elementos del sistema de vacío.

PROCEDIMIENTOS DE MEDIDA

El proceso de toma de datos se lleva a cabo registrando la densidad del fluido en isotermas a (250, 275, 300, 325, 350, 375 y 400) K, descendiendo la presión en pasos de 1 MPa desde 20 MPa hasta 1 MPa. Al final de cada isoterma se evacúa la celda de medida y se acciona el sistema de vacío para medir nuevamente la masa del flotador. En cada paso de presión se realizan 30 medidas (p, p,T.)

Llenado y presurización de la celda de medida

El llenado de la celda de medida se lleva a cabo manualmente a través del panel de válvulas representado en la Figura 3.14. El cilindro con el gas de medida se conecta a la red mediante una válvula que controla el flujo de gas en el proceso de llenado. Previamente, para presurizar la celda de medida hasta la presión inicial de 20 MPa debe tenerse en cuenta la presión a la que se suministra el cilindro con el gas. Si la presión es de 20 MPa o superior, el llenado de la celda de medida se realiza abriendo las válvulas V1 y V7 proporcionando un flujo de gas continuo y moderado hasta alcanzar los 20 MPa. Si la presión, por el contrario, es inferior a 20 MPa es necesario presurizar la celda de medida con la bomba manual. Para ello se deben llenar en primer lugar la celda de medida (V7) y la bomba manual (V4) con el gas a la presión suministrada. A continuación se cierra la válvula V1 y se presuriza la celda de medida a través de la bomba manual. Si la presión en el interior de la celda de medida continúa siendo inferior a 20 MPa debe realizarse una nueva presurización manual. Para ello se impide la entrada de gas a la celda cerrando la válvula V7 y se abre la válvula V1, permitiendo la entrada de gas fresco a la red presurizada y la bomba manual a la presión suministrada. Seguidamente se cierra la válvula V1 y, con la bomba manual, se incrementa la presión hasta tener en la red el valor alcanzado en la celda de medida con la presurización anterior. En ese momento se abre de nuevo V7 y se continúa presurizando manualmente la celda de medida. Este proceso se repite hasta alcanzar en la celda el valor de presión requerido para comenzar las medidas de densidad.

Disminución de presión en la celda de medida

Durante el proceso de medida de la densidad en cada isoterma, la disminución de la presión de la celda puede llevarse a cabo de forma manual, mediante el accionamiento de la válvula de evacuación, o automáticamente, a través de una válvula neumática de evacuación. Ambos mecanismos son equivalentes. La evacuación manual permite también despresurizar la celda antes de las medidas de la masa del flotador en el vacío al final de cada isoterma. Puede llevarse a cabo a través de las válvulas V2 (desde la red presurizada) y/o V5 (directamente desde la celda de medida).

Error transmisión fuerza

La utilización del sistema de acoplamiento de suspensión magnética presenta muchas ventajas en la determinación de la densidad de un fluido, sin embargo también es sensible a desviaciones. La fuerza magnética transmitida entre el electroimán y el imán permanente del acoplamiento magnético puede verse influenciada por campos magnéticos externos e incluso por las propiedades magnéticas del flotador, la celda de medida o el mismo fluido de medida. A este efecto se le conoce con el nombre de “error de transmisión de fuerza” o FTE por sus siglas en inglés (force transmision error) y ha sido descrito en detalle por McLinden, Kleirahm y Wagner [22]. El FTE afecta tanto al densímetro de flotador sencillo como al densímetro de dos flotadores.

En el densímetro de flotador sencillo el FTE puede separarse en dos términos: el error inducido por el equipo de medida y el inducido por el fluido, tal y como se indica en la ecuación 3.6

Procedimiento de medida de la masa aparente

El procedimiento para la medida de la masa aparente se lleva a cabo combinando las diferentes posiciones del sistema de acoplamiento de suspensión magnética junto con el proceso de calibración de las masas explicado en el subapartado de descripción del dispositivo de intercambio de masas. De esta forma, la medida de la masa del flotador, tanto en condiciones de presión como en el vacío, se lleva a cabo de forma que se reduce al máximo la influencia del efecto de no-linealidad de la balanza. De la misma manera, los pesos registrados para el soporte del flotador, el electroimán y el enganche de éste con la balanza son cancelados, permitiendo conocer únicamente el peso en el flotador. Para ello se definen dos medidas, en función de la posición del sistema de acoplamiento de suspensión magnética:- Paso 1: Antes de cada punto de medida el sistema de acoplamiento magnético se enciente y se coloca en la posición de tara.

- Paso 2: Se determina el factor de calibración. Para ello, con el acoplamiento magnético en la posición de tara, se coloca en el plato de la balanza la masa calibrada de tántalo. Tras una estabilización de aproximadamente 25 segundos, la balanza es tarada. A continuación se retira la masa se tántalo y se coloca sobre el plato de la balanza la masa calibrada de titanio. La lectura de la balanza da directamente la diferencia entre los dos valores. El programa de adquisición de datos calcula el factor de calibración (CF) con la ecuación 3.4.

- Paso 3: Para calcular la masa aparente del flotador inmerso en el fluido, con el sistema aún en posición de tara, se coloca la masa de tántalo sobre el plato de la balanza y se realiza de nuevo la tara del dispositivo una vez que la medida se ha estabilizado. En este momento se ha registrado el “punto cero” (ZP).

- Paso 4: Posteriormente la masa de tántalo es reemplazada en el plato de la balanza por la masa de titanio y el sistema de acoplamiento magnético pasa a establecerse en posición de medida (MP). Después de un tiempo de estabilización se toma la lectura de la balanza y se registra el “punto de medida” (MP).

- Paso 5: Finalmente las masas calibradas regresan a sus posiciones iniciales y el sistema de acoplamiento magnético se resetea.

Finalmente, la densidad del fluido puede calcularse restando las ecuaciones 3.13 y 3.14 según se muestra en la ecuación 3.15.

El volumen del flotador Vs (T,p) , no es constante a lo largo del proceso de medida de la densidad, sino que varía influenciado por la presión y la temperatura del fluido de medida.

El flotador empleado en el densímetro para las medidas realizadas en este trabajo es un flotador de silicio. La elección del material y el tamaño del flotador depende de dos factores: el rango de operación en términos de densidad y la densidad máxima del fluido a medir. La fuerza de empuje ejercida por el fluido tiene efecto sobre el peso del flotador y es esta variación la que desea cuantificarse con la balanza a través del sistema de acoplamiento de suspensión magnética. Por ello, la densidad del flotador debe ser siempre mayor que la máxima densidad del fluido durante las medidas. De esta forma, para líquidos o gases a muy alta presión son más adecuados flotadores con densidades altas, mientras que para gases a presiones bajas y moderadas, flotadores de baja densidad proporcionarán medidas más precisas. Por otra parte, la fuerza de empuje que actúa sobre el flotador es proporcional al volumen de éste. Debido a que la resolución de la balanza es limitada, cuanto mayor sea la fuerza de empuje, mejor será la lectura realizada por la balanza y mayor precisión podrá obtenerse en las medidas. Luego la utilización de flotadores con volúmenes más grandes proporciona mayor precisión en las medidas de densidad.

El flotador fue fabricado y suministrado por Rubotherm y fue calibrado por el DKD (Deutscher Kalibrierdienst) y el CEM (Centro Español de Metrología). La Tabla 3.4 recopila los datos de ambas calibraciones junto a las incertidumbres expandidas (k = 2) correspondientes. Los cálculos de la densidad se llevaron a cabo teniendo en cuenta los resultados obtenidos en el CEM por la menor incertidumbre en el cálculo del volumen.

Las propiedades térmicas del silicio han sido ampliamente estudiadas en los últimos años debido a la gran importancia que tiene este material semiconductor en la industria de la informática, las telecomunicaciones y la energía, por su aplicación en la fabricación de celdas fotovoltaicas. Los valores más precisos para el cálculo del coeficiente de expansión lineal del silicio para el rango de temperatura de (90 a 850) K está dado por la ecuación 3.17 [26], donde T es la temperatura del fluido.

Por último, como el módulo de Young E y el coeficiente de Poisson v dependen de la temperatura, se realizó una regresión lineal para el rango de operación del densímetro entre (250 - 400) K a partir de los datos bibliográficos obtenidos para la temperatura de 298.15 K. Las ecuaciones 3.20 y 3.21 permiten calcular los valores de E y v para cada punto de medida en función de la temperatura.

El proceso de medida de la densidad con el densímetro de flotador sencillo está totalmente automatizado. El control de las medidas y el registro de los datos experimentales se lleva a cabo a través de un ordenador con procesador Intel Pentium® 4 y sistema operativo Microsoft Windows® XP. Tanto el controlador del sistema de acoplamiento de suspensión magnética como el controlador del dispositivo de intercambio de las masas calibradas y la válvula neumática están conectados al ordenador a través de un contador digital de adquisición de datos (data acquisition digital I/O counter module ECON series DT9810). Por otra parte, la balanza, los dos transductores de presión y el puente comparador de resistencias de corriente alterna están directamente conectados a los puertos serie del ordenador. Así mismo, todos los equipos y dispositivos del densímetro, excepto el criotermostato de circulación y el baño termostático, están conectados a un sistema UPS de alimentación ininterrumpida (Uninterrumpible Power Supply) para evitar problemas en caso de fallos temporales en la red eléctrica.

El programa de control del densímetro fue desarrollado con el software Agilent VEE Pro 7.0® virtual, creado por Hewlett-Packard y optimizado para su aplicación en equipos de medición. El software consiste en un sencillo entorno gráfico que permite automatizar y controlar el proceso de medida de cada isoterma, incluso de manera remota desde otro ordenador. Se creó para ello un panel de control donde se muestran las principales variables del proceso de medida: temperatura, presión, masa y número de punto de medida. La figura 3.20 muestra una captura de pantalla del panel de control durante la medida de una isoterma. Por otra parte, el programa está diseñado para recopilar los datos de cada isoterma del proceso de medida en un fichero de Microsoft Excel®.

El panel de control se divide en dos zonas: el “área de usuario” y el “área gráfica”. El área de usuario dispone de iconos de control, información sobre algunas de las magnitudes medidas y cuadros para introducir ciertos parámetros de las medidas.

- Cuadro de opciones: Antes del comienzo del proceso de medida, el usuario puede modificar el número de puntos de medida a realizar en cada paso de presión, así como el retardo (delay) en el inicio de las medidas, si por ejemplo aún debe estabilizarse algún parámetro en el interior de la celda de medida. Los valores que aparecen por defecto son 30 medidas y 0 segundos de retardo.

- Botón “Start”: Al pulsar sobre el botón start aparece un cuadro de diálogo preguntando dónde se desea guardar el fichero Excel con los resultados de la isoterma y con qué nombre. Tras introducir esta información, comienzan las medidas.

- Cuadro de información: El programa muestra al usuario el número del punto de medida actual y el factor de calibración de dicha medida.

- Cuadro de presión: Cuando finalizan las medidas correspondientes a un paso de presión, se abre automáticamente la válvula neumática y se evacúa la celda hasta alcanzar el siguiente paso de presión. Durante este proceso, el cuadro de presión muestra la presión actual registrada por el medidor de presión de (2 - 20) MPa. Cuando la presión del fluido se reduce hasta los 2 MPa, el programa de control se detiene automáticamente a la espera de que se abra manualmente la válvula asociada al transductor de presión de (0 - 2) MPa. Una vez abierta la válvula, en necesario hacer click en el botón “Open Paroscientific: 2 MPa” para que se reanuden las medidas.

- Gráfico de presión: Representa los valores de presión registrados en el transductor (2 - 20) MPa frente al número del punto de medida. El valor de presión mostrado no está corregido con los parámetros de la calibración del medidor de presión. Al iniciar un nuevo paso de presión, el gráfico se resetea.

- Barra de progreso de la presión: Indica el progreso de las medidas, señalando el paso de presión que se está midiendo actualmente respecto a todos los puntos de presión predefinidos para una isoterma.

- Gráfico de temperatura: Muestra el ratio de resistencias medido en el puente comparador de resistencias de corriente alterna para la sonda Minco 713 PRT-25 frente al número del punto de medida. Este gráfico no se resetea al iniciar un nuevo paso de presión, de forma que es posible comprobar la estabilidad de la temperatura en todo el proceso de medida de la isoterma.

- Gráfico de masa: Representa los valores de masa medidos en la balanza (MP) corregidos con el factor de calibración CF calculado para cada medida frente al número del punto de medida. El gráfico se resetea al iniciar las medidas de un nuevo paso de presión.

El proceso de medida se inicia al pulsar el botón “start”. Una vez creado el fichero Excel, comienzan las medidas. Lo primero que se calcula es el factor de calibración, según la ecuación 3.4. A continuación, a través del puente comparador de resistencias de corriente alterna, se calculan los ratios de las tres sondas PRT-25. Para el cálculo de la masa aparente del flotador inmerso en el fluido, en primer lugar se tara la balanza con el sistema de acoplamiento magnético en posición de tara y la masa de tántalo sobre la balanza (punto ‘cero’); a continuación el acoplamiento magnético se sitúa en posición de medida y la masa de titanio se coloca sobre la balanza gracias al dispositivo de intercambio de masas. La masa del flotador se calcula restando el peso registrado por la balanza con el sistema de acoplamiento magnético en la posición ‘cero’ (ZP) y en la posición de medida (MP). Así mismo, se registra también la temperatura de las tres sondas PRT-100 conectadas al sistema de control de la temperatura. Por último, se almacena la presión registrada por los dos transductores de presión. Todos los datos mencionados son registrados para cada medida en el fichero Excel definido, junto con la fecha y hora y la temperatura de la habitación (extraída del medidor de temperatura alojado en el interior del transductor de presión de (2 - 20) MPa).

A partir de los datos recopilados en los ficheros Excel, se realiza el correspondiente tratamiento de datos, utilizando una plantilla de Excel diseñada especialmente para tal fin. Para realizar el cálculo de la densidad experimental, de las 30 medidas por paso de presión que se realizan, sólo las diez últimas se trasladan al fichero de tratamiento de datos. Con ello se pretende garantizar la estabilidad de las medidas. En el tratamiento de datos se realizan las correcciones pertinentes a las medidas de presión y temperatura y se determina el volumen del flotador, según el proceso detallado en el apartado 3.4. A partir de estos datos, se determina la densidad experimental. Para comparar los valores de densidad experimental obtenidos respecto a los calculados a través de ecuaciones de estado, se establece un solo valor de densidad por cada por paso de presión a partir de la media aritmética de la densidad experimental correspondiente a las cinco últimas medidas realizadas en cada punto.

Cada isoterma tiene 20 valores de densidad experimental de (1 a 20) MPa. Con estos datos, se analiza la desviación de la densidad experimental respecto a la densidad estimada a través de ecuaciones de estado, como GERG-2008 y AGA8-DC92, mediante el software REFPROP [28], instalado como complemento en el fichero de Excel para el tratamiento de datos. De esta forma es posible generar los correspondientes gráficos, analizar cualitativa y cuantitativamente los resultados y realizar las comparaciones oportunas.

RESULTADOS ENSAYO NITRÓGENO

Para validar el proceso y asegurar el correcto funcionamiento del densímetro, antes y después de las medidas realizadas para este trabajo se han realizado medidas con nitrógeno en el rango completo de trabajo del aparato. El análisis de las desviaciones relativas entre los resultados experimentales obtenidos y las densidades calculadas con la ecuación de estado de referencia para el nitrógeno, desarrollada por Span et al. [29], permite certificar que el equipo opera convenientemente. Los resultados se consideraron conformes cuando más del 90 % de las desviaciones son menores al 0.02 %. La Tabla 3.7 muestra los datos estadísticos de los resultados obtenidos en las medidas realizadas con nitrógeno durante el periodo de desarrollo de esta tesis doctoral.

Las mejoras realizadas al equipo por Mondéjar, previamente a este trabajo de tesis doctoral, estuvieron especialmente relaciondas con la obtención de menores incertidumbres en las medidas de la densidad, así como de la temperatura y la presión [19]. En el marco de este trabajo se han acometido mejoras relacionadas con la estabilidad de la presión y la temperatura del proceso de medida con la adquisición de dos nuevos equipos.

En primer lugar, se instaló un nuevo sistema de climatización (Daikin Inverter Room Air Conditioner model FTX50GV1B) en el laboratorio donde se encuentra el densímetro de flotador sencillo y todos los dispositivos auxiliares. La temperatura ambiente de la sala puede afectar al funcionamiento de los transductores de presión. Además, ésta se ve afectada por la temperatura del baño termostático. Por este motivo, la sala se encuentra permanentemente a una temperatura de (23 ± 2) ºC. La solución ideal a este efecto sería construir un sistema de termostatización de los transductores de presión, de forma que se mantengan siempre a la misma temperatura. Esta es una de las mejoras de futuro que se plantean.

Otra mejora relacionada con la estabilidad de la temperatura en el interior de la celda ha sido la sustitución del criotermostato descrito en el apartado 3.3 por un nuevo ultracriotermostato de circulación Julabo FP51-SL. La Tabla 3.8 muestra la desviación típica de la temperatura media en el interior de la celda de medida registrada por las sondas Minco 712 y 713.

REFERENCIAS

[1] W. Wagner and R. Kleinrahm, “Densimeters for very accurate density measurements of fluids over large ranges of temperature, pressure, and density,” Metrologia, vol. 41, no. 2, pp. S24–S39, 2004.

[2] A. R. H. Goodwin, K. N. Marsh, and W. A. y Wakeham, “Measurement of the thermodynamic properties of single phases,” 2003, pp. 127–219.

[3] R. Kleinrahm and W. Wagner, “Entwicklung und Aufbau einer Dichtemeßanlage zur Messung der Siede- und Taudichten reiner fluider Stoffe auf der gesamten Phasengrenzkurve,” Forsch. im Ingenieurwes., vol. 50, no. 5, pp. 166–166, Sep. 1984.

[4] R. Kleinrahm and W. Wagner, “Measurement and correlation of the equilibrium liquid and vapour densities and the vapour pressure along the coexistence curve of methane,” J. Chem. Thermodyn., vol. 18, no. 8, pp. 739–760, Aug. 1986.

[5] T. Gast and K. H. Behrndt, “Vacuum Microbalance Techniques,” vol. 3, pp. 45–54, 1963.

[6] H. W. Losch, R. Kleinrahm, and W. Wagner, “New Magnetic Suspension Weighers for Gravimetric Measurements In-Process Engineering,” Chemie Ing. Tech., vol. 66, no. 8, pp. 1055–1058, Aug. 1994.

[7] K. Brachthäuser, R. Kleinrahm, H. W. Lösch, and W. Wagner, “Entwicklung eines neuen Dichtemeßverfahrens und Aufbau einer Hochtemperatur-HochdruckDichtemeßanlage,” 1993.

[8] W. Wagner, K. Brachthäuser, R. Kleinrahm, and H. W. Lösch, “A new, accurate single-sinker densitometer for temperatures from 233 to 523 K at pressures up to 30 MPa,” Int. J. Thermophys., vol. 16, no. 2, pp. 399–411, 1995.

[9] J. Klimeck, R. Kleinrahm, and W. Wagner, “An accurate single-sinker densimeter and measurements of the (p, ρ, T) relation of argon and nitrogen in the temperature range from (235 to 520) K at pressures up to 30 MPa,” J. Chem. Thermodyn., vol. 30, no. 12, pp. 1571–1588, 1998.

[10] M. Richter, R. Kleinrahm, R. Span, and P. Schley, “A new apparatus for accurate measurements of the densities of liquefied natural gas (LNG),” in International Gas Research Conference Proceedings, 2011, vol. 4, pp. 2776–2790.

[11] W. Blanke, G. Klingenberg, and R. Weiss, “PVT Measurements on tetrafluoroethane (R134a) along the vapor-liquid equilibrium boundary between 288 and 373 K and in the liquid state from the triple point to 265 K,” Int. J. Thermophys., vol. 16, no. 5, pp. 1143–1153, Sep. 1995.

[12] P. Patil, S. Ejaz, M. Atilhan, D. Cristancho, J. C. Holste, and K. R. Hall, “Accurate density measurements for a 91% methane natural gas-like mixture,” J. Chem. Thermodyn., vol. 39, no. 8, pp. 1157–1163, Aug. 2007.

[13] K. Iwagai, T. Masuda, H. Sato, and K. Watanabe, “Proc. 20th Japan Symp. on Thermophysical Properties (Japan Society of Thermophysical Properties, Tokyo, 1999), pp. 197-200,” 1999.

[14] Y. Kano, Y. Kayukawa, K. Fujii, and H. Sato, “A new method for correcting a force transmission error due to magnetic effects in a magnetic levitation densimeter,” Meas. Sci. Technol., vol. 18, no. 3, pp. 659–666, 2007.

[15] M. Gong, H. Li, H. Guo, X. Dong, and J. F. Wu, “Apparatus for accurate density measurements of fluids based on a magnetic suspension balance,” in AIP Conference Proceedings, 2012, vol. 1434, no. 57, pp. 1857–1864.

[16] X. Yang, M. Richter, Z. Wang, and Z. Li, “Density measurements on binary mixtures (nitrogen+carbon dioxide and argon+carbon dioxide) at temperatures from (298.15 to 423.15)K with pressures from (11 to 31)MPa using a single-sinker densimeter,” J. Chem. Thermodyn., vol. 91, pp. 17–29, Dec. 2015.

[17] J. T. R. Watson, D. Ferguson, and G. Ryan, “Density Seminar Held in the James Watt Conference Centre (NEL, 24 October 1994), pp. 1-16. conjunction with the North Sea Flow Measurement Workshop, East Kilbride (Glasgow), National Engineering Laboratory,” 1994.

[18] C. R. Chamorro, J. J. Segovia, M. C. Martín, M. A. Villamañán, J. F. Estela-Uribe, and J. P. M. Trusler, “Measurement of the (pressure, density, temperature) relation of two (methane+nitrogen) gas mixtures at temperatures between 240 and 400K and pressures up to 20MPa using an accurate single-sinker densimeter,” J. Chem. Thermodyn., vol. 38, no. 7, pp. 916–922, Jul. 2006.

[19] M. E. Mondéjar, J. J. Segovia, and C. R. Chamorro, “Improvement of the measurement uncertainty of a high accuracy single sinker densimeter via setup modifications based on a state point uncertainty analysis,” Measurement, vol. 44, no. 9, pp. 1768–1780, 2011.

[20] E. (European A. of N. M. Institutes), “Guidelines on the calibration of NonAutomatic Weighing Instruments,” vol. cg-18 / v., 2007.

[21] C. A. S. R L Rusby and R P Hudson and M Durieux and J F Schooley and P P M Steur and, “Thermodynamic Basis of the ITS-90,” Metrologia, vol. 28, no. 1, p. 9, 1991.

[22] M. O. McLinden, R. Kleinrahm, and W. Wagner, “Force transmission errors in magnetic suspension densimeters,” Int. J. Thermophys., vol. 28, no. 2, pp. 429–448, 2007.

[23] M. E. Mondéjar Montagud, “Contribución al desarrollo e introducción de combustibles gaseosos renovables mediante la caracterización termodinámica de mezclas de sus componentes utilizando un densímetro de flotador de suspensión magnética optimizado,” 2012.

[24] D. E. Cristancho, I. D. Mantilla, S. Ejaz, K. R. Hall, G. A. Iglesias-Silva, and M. Atilhan, “Force transmission error analysis for a high-pressure single-sinker magnetic suspension densimeter,” Int. J. Thermophys., vol. 31, no. 4–5, pp. 698–709, 2010.

[25] J. Klimeck, “Weiterentwicklung Einer Ein-Senkkörper- Dichtemessanlage Und Präzisionsmessungen Der Thermischen Zustandsgrößen Von Kohlendioxid, Argon, Stickstoff Und Methan,” 1997.

[26] C. A. Swenson, “Recommended Values for the Thermal Expansivity of Silicon from 0 to 1000 K,” J. Phys. Chem. Ref. Data, vol. 12, no. 2, pp. 179–182, 1983.

[27] Landolt-Börnstein, “Elastic Constants of Second Order: Temperature Coefficients Tc,” in Springer Verlag, vol. 225, no. III/29a 1.2.2., Berlin, 2001.

[28] “Lemmon, E.W., Huber, M.L., McLinden, M.O. NIST Standard Reference Database 23: Reference Fluid Thermodynamic and Transport Properties-REFPROP, Version 9.1, National Institute of Standards and Technology, Standard Reference Data Program, Gaithersburg, 2013.” .

[29] R. Span, E. W. Lemmon, R. T. Jacobsen, W. Wagner, and A. Yokozeki, “A reference equation of state for the thermodynamic properties of nitrogen for temperatures from 63.151 to 1000 K and pressures to 2200 MPa,” J. Phys. Chem. Ref. Data, vol. 29, no. 6, pp. 1361–1401, 2000.

Comentarios

Publicar un comentario