CASO PRACTICO UNIDAD 3 – GESTION DE

CALIDAD

CRISTIAN LISANDRO GARCIA PINEDA

CORPORACIÓN UNIVERSITARIA DE

ASTURIAS

ADMINISTRACIÓN Y DIRECCIÓN DE

EMPRESAS

BOGOTÁ

2022

JAIME ÁVILA ALVAREZ

Introducción

Para desarrollar el siguiente caso practico será necesario tener

en cuentas las lecturas y videos vistos a través de la unidad, el desarrollo del

caso se centrará en la optimizar la PCE, se determinará si reduciendo el PTL

(Tiempo de ejecución del proceso) se lograra el objetivo de aumentar la

eficiencia de los procesos.

Por otro lado, será necesario analizar una hipotética

situación en la que se eliminan los retrasos que no aportan valor y

posteriormente analizar el caso y determinar una solución para la empresa

Aeronáutica Europea EADS recorriendo todas las etapas de desarrollo del Trabajo

en Proceso (WIP).

Caso práctico

Los procesos lentos son caros en la industria aeronáutica y

de defensa. Además, unos procesos ágiles y veloces pueden dar paso directamente

a una ventaja competitiva real. En este caso práctico tratamos la cuestión de

cómo minimizar la cantidad de trabajo en un proceso. Esto ayuda a reducir los

costes al mejorar la eficiencia y facilitar la flexibilidad en los procesos.

Contar con menos elementos en un proceso se traduce en un menor tiempo de

respuesta ante los cambios en las condiciones del mercado, en el perfil de la

demanda, en las necesidades del cliente o en la legislación.

EADS puso en marcha la aplicación de dos indicadores de

eficiencia de procesos, llamados “Eficiencia del Proceso” (PCE) y “Tiempo de

Ejecución del Proceso" (PLT), con el objetivo de encontrar oportunidades

de ahorro de tiempo y costes.

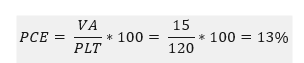

La Eficiencia del Proceso compara el tiempo que aporta valor

a un proceso con el tiempo total del proceso (ambos deben ser determinados en

el Mapa de la Cadena de Valor, VSM). Se expresa en tanto por ciento (%):

E𝑓𝑖𝑐𝑖𝑒𝑛𝑐𝑖𝑎 𝑑𝑒𝑙 𝑃𝑟𝑜𝑐𝑒𝑠𝑜 (𝑃𝐶𝐸) = 100 × (𝑇𝑖𝑒𝑚𝑝𝑜 𝑑𝑒 𝑉𝑎𝑙𝑜𝑟 𝐴ñ𝑎𝑑𝑖𝑑𝑜 (𝑉𝐴) /𝑇𝑖𝑒𝑚𝑝𝑜 𝑑𝑒 𝐸𝑗𝑒𝑐𝑢𝑐𝑖o𝑛 𝑑𝑒𝑙 𝑃𝑟𝑜𝑐𝑒𝑠𝑜 (𝑃𝐿𝑇))

El soporte técnico que proporciona la ingeniería de EADS a nivel

mundial es el siguiente. Cuando un empleado de la empresa llama al departamento

por un problema relacionado con un posible fallo leve (los casos graves no son

tratados así) en un avión, los técnicos que le han de atender pueden

encontrarse en otro país y, debido a la diferencia horaria y al retraso en la

atención de solicitudes, no devuelven la llamada hasta el día siguiente. El

promedio de tiempo para resolver y cerrar un problema leve es de 17,5 horas

(1.050 minutos), que, frente a los 6,5 minutos de actividad de auténtico valor

que emplea un ingeniero en resolver el problema, da como resultado una PCE del

0,6%.

El nivel de rendimiento puede parecer bajo, pero es el

habitual en la mayoría de los procesos tradicionales que no han sido objeto de

mejoras basadas en Lean Seis Sigma. La mejor forma de optimizar la PCE sería

reducir el PLT.

Se quiere que el alumno responda a las preguntas siguientes:

1) ¿Por qué la mejor forma de optimizar la PCE es reducir el

PLT? Calcular el nuevo PCE con un tiempo medio propiamente de resolución de los

problemas leves de 3,25 minutos.

2) ¿Qué sucede si se eliminan los retrasos que no aportan

ningún valor al proceso, de manera que el tiempo total en la resolución de los

problemas leves sea la mitad?

El departamento de ingeniería de EADS maneja también otros

parámetros cuando se trata de averías o problemas complejos:

·

Tiempo de Ejecución del Proceso (PLT) = Trabajo

en Proceso / Ritmo de Salida

·

Trabajo en Proceso (WIP) = La cantidad de

“cosas” en el proceso (informes, órdenes, componentes, lotes, diseños).

·

Ritmo de Salida (ER) = La cantidad de

entregables que salen del proceso en un periodo previamente determinado.

El proceso de generación de soluciones complejas en averías

de aviones tardaba aproximadamente 120 días, de los cuales solo 15 eran de

trabajo de valor añadido. En cualquier momento había aproximadamente 180

soluciones únicas en desarrollo (WIP), con cerca de 45 resueltas cada mes, o

1,5 por día (ER).

Reducir el WIP resulta ser el método más rápido y económico

de mejorar el PLT mediante una perspectiva sistémica hacia la mejora rápida. Lo

denominamos “método WIP”. Ningún trabajo nuevo entra en el proceso antes de que

se complete otro. El WIP se desarrolla en seis etapas:

a) Determinar el

PLT actual, para lo cual es necesario conocer el ER y la cantidad de WIP.

b) Determinar la

PCE actual. Una vez que se completó el mapa de la cadena de valor, la empresa

sabía que el tiempo de valor añadido era de 15 días.

c) Identificar un objetivo de PCE, en un nivel

razonable entre la PCE actual y un nivel muy alto.

d) Calcular el

PLT que se necesita para alcanzar el objetivo de PCE.

e) Calcular el

WIP. Esta es la cantidad máxima de WIP que le permitirá alcanzar el objetivo de

PCE. Hay que encontrar la cantidad de WIP que equilibre el ritmo de salida.

f) Regular el

trabajo para que se ajuste al WIP, es decir, decidir qué soluciones se incluyen

en el proceso, en qué orden y en qué cantidades. Desde un punto de vista

práctico, es más fácil obtener el objetivo de reducción en varias iteraciones.

En el proceso, la empresa redujo la fecha límite para la entrega de soluciones

nuevas de 120 a 90 días. Después de unos meses bajó a 75 días y más tarde a 60

días. El descenso gradual hizo que la gente confiara en que podían alcanzar

cada objetivo sucesivo.

Se quiere que el alumno:

3) Recorra todas las etapas de desarrollo del Trabajo en

Proceso (WIP) que utiliza la empresa EADS y realice todos los cálculos

requeridos (aunque en el enunciado ya se ha dado el valor de alguno de los

parámetros que se calculan en esas seis etapas).

4) ¿Cuánto se redujo el PLT y cómo se consiguieron las

mejoras?

Solución

1) ¿Por qué la mejor

forma de optimizar la PCE es reducir el PLT? Calcular el nuevo PCE con un

tiempo medio propiamente de resolución de los problemas leves de 3,25 minutos.

La metodología Lean busca la optimización de los procesos de

la empresa a través de mejorar la eficiencia, la eficiencia del proceso se

puede medir con la relación entre el valor añadido y el tiempo en el que se

ejecuta el proceso (PLT), esta variable es indispensable para aumentar la

eficiencia del proceso pues de él depende el control de las pérdidas de tiempo

y define la efectividad o inefectividad con la que se cumplen con el desarrollo

de las actividades dentro del proceso. Por tanto, lo que se busca con la

gestión Lean, es que los valores de VA sean lo más acercado al PLT, para que de

ese modo la eficiencia del proceso aumente.

Ahora, para PCE = 3,25 min

Ahora cuando se reduce el tiempo de resolución de problemas

leves y relacionándolo con el registro del tiempo real invertido (VA), se

observa una disminución de la eficiencia, pasado de 0,61% a 0,33%; Por tanto,

si se mejora el tiempo de valor añadido, pero se deja el desperdicio en un

proceso, aún habrá menos tiempo de valor añadido comparado con el tiempo total.

2) ¿Qué sucede si se

eliminan los retrasos que no aportan ningún valor al proceso, de manera que el

tiempo total en la resolución de los problemas leves sea la mitad?

Al eliminar los retrasos o actividades innecesarias la

empresa trabajara de forma mas integrada, para este caso se aumentaría la

eficiencia del proceso ya que se disminuye el tiempo de inactivada y por ende

eficiencia del proceso, se mejora el índice de efectividad el doble.

En cuanto al la eficiencia del proceso se calcularía de la

siguiente manera:

El hipotético caso de que se llegase a eliminar la totalidad

de los retrasos, se hablaría de una eficiencia del 100%, si se reduce a la

mitad el tiempo de resolución, se podría obtener eficiencias de 1,24%.

3) Recorra todas las

etapas de desarrollo del Trabajo en Proceso (WIP) que utiliza la empresa EADS y

realice todos los cálculos requeridos (aunque en el enunciado ya se ha dado el

valor de alguno de los parámetros que se calculan en esas seis etapas).

Dando solución al caso el recorrido se desarrollaría de la

siguiente manera:

a) Determinar el PLT actual, para lo cual es necesario

conocer el ER y la cantidad de WIP

Se aporta que el Tiempo de Ejecución

del Proceso (PLT) se calcula así:

Del enunciado se define:

·

180 soluciones únicas en desarrollo (WIP)

·

1,5 por día (ER)

b) Determinar la PCE actual. Una vez que se completó el mapa

de la cadena de valor, la empresa sabía que el tiempo de valor añadido era de

15 días.

𝑉𝐴 = 15 𝑑í𝑎s como es definido en el punto b

c) Identificar un objetivo de PCE, en un nivel razonable

entre la PCE actual y un nivel muy alto.

Para el desarrollo del ejercicio se plantea un PCE objetivo

de 30 %.

d) Calcular el PLT que se necesita para alcanzar el objetivo

de PCE

ecuaciones para este punto:

e) Calcular el WIP. Esta es la cantidad máxima de WIP que le

permitirá alcanzar el objetivo de PCE. Hay que encontrar la cantidad de WIP que

equilibre el ritmo de salida.

Procedo con PTLobj, WIPobj y ERobj:

f) Regular el trabajo para que se

ajuste al WIP, es decir, decidir qué soluciones se incluyen en el proceso, en

qué orden y en qué cantidades. Desde un punto de vista práctico, es más fácil

obtener el objetivo de reducción en varias iteraciones. En el proceso, la

empresa redujo la fecha límite para la entrega de soluciones nuevas de 120 a 90

días. Después de unos meses bajó a 75 días y más tarde a 60 días. El descenso

gradual hizo que la gente confiara en que podían alcanzar cada objetivo

sucesivo.

al reducir el tiempo de soluciones de 120 a se va agilizando

el proceso y hace que el tiempo de entrega sea más corto, mejorando

circunstancialmente la eficiencia del proceso (PCE), lo cual deriva como dice

el enunciado; en el aumento de la confianza de la gente frente al logro de los

objetivos planteados.

4) ¿Cuánto se redujo el PLT y cómo se consiguieron las

mejoras?

El PLT se redujo un 50 %; las mejoras se consiguieron

solamente porque se eliminaron los tiempos de espera entre pasos de valor

añadido en el proceso, no agregando empleados, limitando clientes o realizando

cualquier otro tipo de cambio que implicara costes.

Conclusión

Es importante para las empresas a través de la gestión de la

calidad en pro de la mejora continua determinar la relevancia de la eficiencia

de los procesos a través de su medición y control, pero a través de un proceso

continuo que implica prueba y error.

La medición y control implica una labor diaria que se

transforma en una rutina y que beneficia el funcionamiento de la empresa, en

busca de la competitividad a partir del aumento de la eficiencia la empresa

Aeronáutica Europea EADS deberá recorrer todas las etapas de desarrollo del

Trabajo en Proceso (WIP) que utilizan para realizar la parametrización y

posterior analisis teniendo como objetivo ayudar a EADS o a enfocarse solo en

las tareas actuales y así permitir terminar más rápido con los elementos de

trabajo individuales.

Referencias

Cintas, P. G., & Llabres,

J. T. M. (1995). Técnicas para la gestión de la calidad. Ediciones

Díaz de Santos.

GARCIA GARZA, M. E. (2019).

Reducción del inventario en proceso en empresas manufactureras mediante un

enfoque de teoría de restricciones y simulación de eventos discretos.

Ramos-Alfonso, Y.,

Acevedo-Suárez, J. A., Ramírez-Betenacourt, F., & García-Rodríguez, E.

(2016). Modelo de gestión de la eficiencia basado en los costos de la calidad

con enfoque generalizador. Ingeniería Industrial, 37(1),

59-69.

Comentarios

Publicar un comentario