CONCEPTO DE MAQUINARIA PESADA

Tipos de maquinaria pesada

Tractor de orugas.

Se aplica para el movimiento de tierra, empuje de materiales (roca, tierra, basura, arboles, etc.) desgarre de materiales, cuyos pesos de operación fluctúan entre las 3 ton., y es el principal en la construcción de carreteras de tierra. Se diseñan con tren de rodaje o con ruedas, que es poco común encontrarlo para estos fines. Entre sus principales características podemos mencionar:

Componentes de trabajo

El escarificador, Es un grupo de dientes montados en una barra en forma de “v” que se utilizan para romper superficies duras para que penetre en ellas la hoja niveladora.

- Bastidor rígido

- Potencia entre 50 y 600 Kw.

- Velocidad máxima entre 7 y 10Km./h.

- Distancia óptima de trabajo es hasta 100m.

- Capacidad de remontar pendientes hasta 45° de inclinación.

Otras funciones:

- Manejo carga de materiales.

- Excavación de estanques y zanjas.

- Transportar materiales a cortas distancias.

- Diseminación y compactación de tierra.

Excavadoras.

Maquinas capaces de girar 360°, montado sobre orugas, realiza operaciones de excavación en la que se eleva, gira y desgarra materiales por la acción de una cuchara fija a un conjunto de pluma y balancín o brazo, sin que la estructura portante se desplace. Entre sus características podemos anotar:- Potencia entre 13 y 319Kw.

- Velocidad máxima entre 5.6 y 7.5Km./h.

- Pesos de operación entre y 1650 y 80000 Kg.

- Fuerza de penetración y excavación, permitiendo la carga directa de materiales compactos.

- Se dispone de una gran variedad de tipos de cucharones, cuyo diseño y gran capacidad permiten al máximo la estabilidad y fuerza de excavación.

- Cargar materiales.

- Excavar.

- Zanjar.

Retroexcavadora

La retroexcavadora es una de las maquinas más versátiles en las áreas de construcción de obras viales, especialmente en trabajos de obras públicas como es el caso de canalización, servicios de alcantarillado, etc. En lo que se refiere a movimientos de tierra y traslado de materiales. Otro tipo de aplicación general de esta maquinaria es para trabajos donde no se necesita de fuerza de tracción demasiado elevada como es el caso de desglose o movimiento de tierras para caminos vecinales. Entre sus principales características tenemos:- Potencia entre 50 y70 Kw.

- Velocidad máxima entre 35.6 y 45Km./h.

- Pesos de operación entre 6300 y 8800 Kg

Motoniveladora.

Es una máquina cuyo empleo principal es para nivelar, escarificar y aplicaciones adicionales como limpieza de cunetas y mantenimiento de caminos, sin embargo se pueden acoplar accesorios como hojas topadoras, herramientas de desmonte, rastras de discos, pero el más importante y el que normalmente se usa es un escarificador de dientes. Algunas de las principales características lo mencionamos a continuación:

- Potencia entre 48.5 y 187 Kw.

- Velocidades oscilan entre30 y 45Km./h.

- Pesos de servicio entre 1130 y 61678 Kg.

- Las dos ruedas delanteras son inclinables con respecto a sus ejes.

- Nivelar terrenos.

- Hacer taludes.

- Mezclar materiales.

- Desgarrar materiales.

Hoja niveladora, Es el principal elemento de la motoniveladora, está construida de acero al carbono resistente al desgaste por abrasión. La mayor parte de ella es una pieza curva llamada vertedera. En la parte inferior tiene cuchillas que son reversibles e intercambiables.

El circulo, Soporta la hoja niveladora. Es un anillo dentado el que por medio de un mecanismo de tornillo sin fin, que es impulsado por un motor hidráulico, permite tener una rotación de la hoja niveladora de 360 grados dependiendo del tipo de trabajo que realice.

El escarificador, Es un grupo de dientes montados en una barra en forma de “v” que se utilizan para romper superficies duras para que penetre en ellas la hoja niveladora.

Cargadoras frontales.

Se emplea para cargar camiones con materiales (piedrín, arena, tierra), se diseñan con tren de rodaje y con neumáticos, siendo estos últimos los más comunes; se utilizan también para transportar materiales a cortas distancias.

Entre sus principales características podemos anotar:

- Potencia entre los 45 y 900 Kw.

- Gran movilidad, alcanzando velocidades de 45 Km./h, lo que les permite realizar la labor de carga y transporte en distancias cortas.

- Capacidad de trabajo de descarga en altura entre los 3 y 6 m.

- Equipadas con tracción en las cuatro ruedas.

Otras funciones:

- Manejo y carga de materiales.

- Excavación de estanques y zanjas.

- Transportar materiales a cortas distancias.

- Diseminación y compactación de tierra.

Rodillo vibratorio.

Su función principal es compactar y aplanar los materiales (tierra y asfalto), pero debido a un sistema auxiliar de vibración para mejorar la compactación ha tomado dicho nombre. Su herramienta principal es el rodillo de gran diámetro y peso, diseñada con neumáticos y en algunos casos poseen una pequeña cuchilla que limpia el terreno haciendo más fácil su desplazamiento. Entre sus características mencionamos:

- Potencia entre los 114 y 2730 Kw.

- Velocidad oscilan entre 2 y 10 Km/h.

- Pueden compactar terrenos con espesores de hasta 25cm.

Sistema hidráulico.

Se fundamenta en el hecho de que los líquidos no se pueden comprimir excepto en condiciones extremas de laboratorio. En los sistemas hidráulicos de la maquinaria, la presión se produce por el flujo de líquido desde una bomba impulsada por un eje en rotación (conectado al motor). El flujo queda confinado por los conductos, carcaza y mangueras, se dirige y controla las válvulas o electroválvulas haciendo funcionar cilindros y otros subsistemas. Anexo 1 y 2.Los tubos y mangueras que conducen el líquido pueden ser largos, cortos, anchos e intermedios, las pérdidas de potencia en tuberías son mínimas.

Sistema de tren propulsor y frenos.

El sistema hidráulico de la maquinaria es de flujo compensado, esto quiere decir, asegura que la máxima potencia disponible ira dirigida donde más se necesite, este sistema permite la funcionabilidad de los movimientos simultáneos aunque el motor trabaje a bajo régimen, el beneficio de esto es que reduce los ruidos molestos.

El sistema hidráulico de la maquinaria pesada está formado principalmente por:

1. Depósito.

2. Filtro.

3. Bombas hidráulicas.

4. Válvulas hidráulicas.

5. Cilindros.

6. Mangueras flexibles.

7. Juntas hidráulicas o retenes.

8. Enfriador.

a. Tren propulsor. Es el conjunto mecánico formado por todos los elementos que consiguen un giro, que hace avanzar finalmente a la máquina. El Tren Propulsor se conforma básicamente de:

- Motor.

- Trasmisión.

- Mandos finales: Son aquellos dispositivos que se encargan de canalizar la potencia del motor para poder dar movimiento a cualquier elemento de la maquinaria. Está un paso antes de llegar al tren de rodaje, incluye un tren de engranes de reducción sencilla o doble, lubricados por inmersión. Son los sometidos al trabajo más pesado en el tren propulsor.

- Tren de rodaje: Llamado también orugas, constituyen los carriles sobre los cuales avanza la máquina. Se impulsan desde la parte trasera moviéndose hacia el frente colocándose contra el suelo mientras avanza.

Frenos

Es un sistema que varía de acuerdo al diseño y maquinaria (tractor a orugas Caterpillar). Cuando el operador presiona el pedal del freno, el sensor de posición giratorio del freno de servicio envía una señal al ECM, el cual recibe la posición del pedal del freno.El ECM a su vez disminuye la corriente hacia los solenoides proporcionales (E), relativo a la posición del pedal. A medida que la corriente hacia el solenoide decrece, la presión controlada por los solenoides también disminuye. Una disminución en la presión en los solenoides crea una diferencia de presión a través de los carretes reductores (D) y (X). Los carretes se cambian hacia la izquierda. Este movimiento le permite al aceite de freno en las cámaras (1) y (1A) se evacue para así drenar. Por lo tanto, si el pedal del freno es solo parcialmente presionado, la presión disminuirá parcialmente y solo una porción del aceite de freno se evacuara, teniendo como resultado una aplicación de freno suave. Si el pedal del freno es totalmente presionado, todo el aceite de freno se evacuara teniendo como resultado una aplicación del freno total.

El sistema eléctrico en este tipos de vehículos es semejante a cualquier otro tipo de vehículos (ANEXO 3), ya que tienen la misma función, que es la de proporcionar energía para el funcionamiento de sus distintas partes. Como se mencionó anteriormente sus elementos son:

- Batería.

- Motor de arranque.

- Alternador.

- Cabes.

- Unidad de Control Electrónico.

- Sensores.

- Actuadores.

- Cables.

Cucharones.

Se entiende por cucharones al elemento de trabajo que forma parte de la maquinaria la cual realiza una tarea determinada, pero este elemento varía de acuerdo a la clase de operadoras.Es un equipo de trabajo utilizado para efectuar la carga y descarga de material, y funciones adicionales como corte, desbroce, etc.

El mantenimiento es un proceso de comprobaciones y operaciones necesarias para asegurar a los vehículos el máximo de eficiencia, reduciendo el tiempo de parada para repararlos. La estructura del mantenimiento de los vehículos mantiene una relación directa con su categoría y con las condiciones en que estos prestan el servicio.

Tipos de mantenimiento.

Mantenimiento sintomático.

Es el que se presenta por anomalías que son detectables en el funcionamiento del motor y del vehículo en sí. Estas anomalías son detectadas por equipos de control que se encuentran instaladas en el tablero del vehículo, por la experiencia del conductor y su sistema auditivo.

Mantenimiento preventivo.

Este tipo de mantenimiento puede ser ejecutado normalmente por un taller debidamente equipado. El mantenimiento se lo realizara una vez transcurrido el periodo establecido o de trabajo del vehículo, debiendo hacerse este tipo de mantenimiento de acuerdo al tipo de utilización de cada vehículo.

Mantenimiento correctivo.

Debe ser realizado tan solo por talleres debidamente equipados y con mano de obra calificada, los servicios que han de realizarse por este tipo de mantenimiento son de reparación del motor y de todos los conjuntos mecánicos que conforman el vehículo tomando en consideración la prioridad de cada uno de estos.

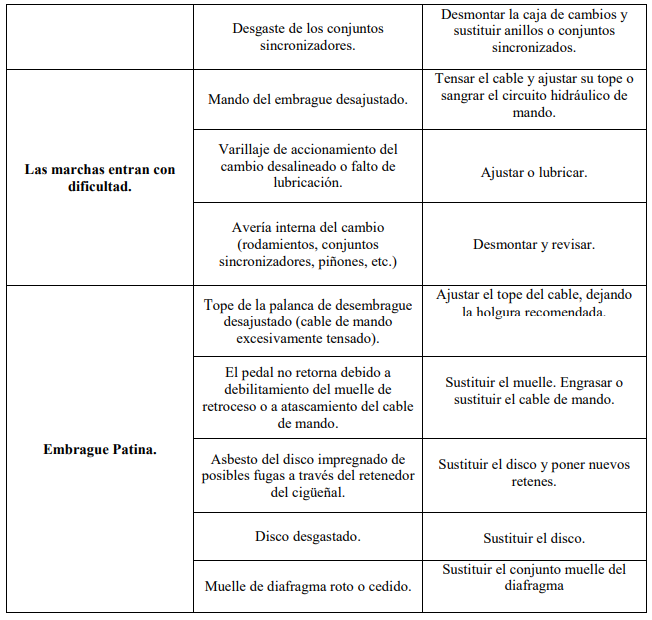

Fallas y tipo de fallas

Método de detección de fallas.

La manera de determinar una posible falla en el vehículo depende en gran parte de la experiencia del conductor, al establecer circunstancias fuera de lo común, por ejemplo, ruidos extraños, vibraciones exageradas, emisión de gases excesiva, golpeteos e incluso lo que se conoce como falta de potencia del vehículo, en los que intervienen maneras visuales, auditivas y sensitivas a la hora de poder detectar una anomalía en el vehículo. Con lo cual es un paso en la toma de decisión para la reparación de la parte que presente la falla, en un respectivo taller que cuente con todos los instrumentos necesarios.

Soluciones.

El tipo de solución tiene relación con el mantenimiento que se le da al vehículo y que depende directamente del tipo de problema que se presente en el vehículo. Entre los cuales tenemos.

Comentarios

Publicar un comentario