ELEMENTOS BÁSICOS DE UN CIRCUITO NEUMÁTICO

- El generador de aire comprimido, es el dispositivo que comprime el aire de la atmósfera hasta que alcanza la presión de funcionamiento de la instalación. Generalmente se asocia con un tanque donde se almacena el aire para su posterior utilización.

- Las tuberías y los conductos, a través de los que se canaliza el aire para que llegue a todos los elementos.

- Los elementos para el mantenimiento del aire comprimido, aseguran la limpieza del aire y las condiciones adecuadas del mismo para que la instalación funcione con normalidad.

- Los actuadores, como cilindros y motores, que son los encargados de transformar la presión del aire en trabajo útil.

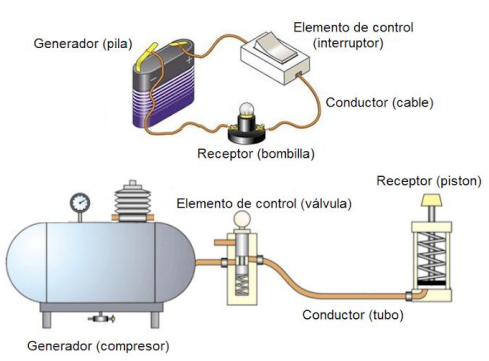

- Los elementos de mando y control, como las válvulas distribuidoras, se encargan de permitir o no el paso del aire según las condiciones preestablecidas. Los circuitos neumáticos tienen similitudes con un circuito eléctrico, ya que ambos tienen los mismos elementos:

Producción y distribución del aire comprimido

Para la producción se utilizan los compresores con depósito. Los compresores se pueden clasificar en dos tipos, de émbolo o rotativos.

- Compresores de émbolo, son los más utilizados debido a su flexibilidad de funcionamiento. Son llamados también alternativos. El funcionamiento de este tipo de compresores es muy parecido al del motor de un automóvil. Un eje, mediante una biela y una manivela produce el movimiento alternativo de un pistón. Al bajar el pistón se introduce el aire. Cuando ha bajado totalmente se cierra la válvula de admisión y comienza a subir el pistón y con ello la compresión del aire. Cuando este aire se ha comprimido hasta el máximo, la válvula de escape se abre y sale el aire a presión.

- Compresores rotativos, consiguen aumentar la presión mediante el giro de un rotor. El aire se aspira y se comprime en la cámara de compresión gracias a la disminución del volumen que ocupa el aire. Los hay de paletas, de tornillo y el turbocompresor.

- Compresor de paletas: son muy silenciosos y proporcionan un nivel de caudal prácticamente constante. La compresión se efectúa como consecuencia de la disminución del volumen provocada por el giro de una excéntrica provista de paletas radiales extensibles que ajustan sobre el cuerpo del compresor.

Se basa en el giro de dos tornillos helicoidales que comprimen el aire que ha entrado en su interior.

- Turbocompresor: proporciona una presión reducida pero un caudal muy elevado. No suelen utilizarse en aplicaciones neumáticas industriales. Las álabes recogen el aire de entrada y lo impulsan hacia la salida aumentando su presión.

Para transportar el aire es necesario utilizar conductores. Los conductores utilizados son tuberías metálicas o de polietileno de presión. El diámetro de las tuberías depende de las necesidades de caudal que requiere la instalación.

Elementos para el mantenimiento del aire comprimido

El aire comprimido debe llegar en condiciones propias de presión y limpieza a los circuitos y herramientas neumáticas. Para conseguirlo, tras el depósito se instalan los siguientes elementos.

- Filtro: impide el paso de partículas de suciedad que pueden dañar el resto del circuito.

- Reductor de presión: ajusta la presión del aire a las necesidades de la instalación.

- Lubricador: pulveriza pequeñas gotas de aceite lubricante en el aire, para que se engrasen las partes móviles del circuito.

Todos estos elementos se pueden encontrar en un solo elemento llamado unidad de mantenimiento.

Los actuadores son aquellos que finalmente va a usar el aire comprimido se pueden clasificar en dos tipos: lineales y rotativos. En la siguiente imagen tenéis un elemento de trabajo lineal llamado cilindro neumático que sirve para sujetar una pieza. Al introducir aire a presión la parte denominada vástago sale del cilindro y sujeta la pieza.

Los cilindros se emplean cuando se desea un movimiento rectilíneo alternativo. Pueden utilizarse para desplazar objetos, para mover brazos de robots, etc. Los más conocidos son los de simple efecto y los de doble efecto. Cilindros de simple efecto Se trata de un tubo cilíndrico cerrado dentro del cual hay un émbolo unido a un vástago que se desplaza unido a él. Por un extremo hay un orificio para entrar o salir el aire y en el otro está albergado un muelle que facilita el retorno del vástago.

Si se deja de introducir aire la fuerza del muelle hace que el vástago vuelva a su posición de reposo.

Cilindros de doble efecto

Se trata de un tubo cilíndrico cerrado con un diseño muy parecido al cilindro de simple efecto, pero sin el muelle de retorno, el retorno se hace por medio de otra entrada de aire.

Motor de paletas: rotativos

Se utilizan para hacer girar objetos o máquinas herramientas, motor de una taladradora, atornillar y destornillar, etc. El aire entra por una parte y hace que giren las paletas, puede dar una potencia de hasta 20 CV y velocidades desde 3000 a 25000 rpm (revoluciones por minuto).

Con el objeto de controlar la circulación del aire en una dirección u otra se necesitan elementos de mando y control, son las llamadas válvulas y existen varios tipos que ahora detallamos.

Si hacemos un símil con un circuito eléctrico las válvulas serían como los interruptores, conmutadores o pulsadores que controlan la corriente eléctrica.

Válvulas distribuidoras

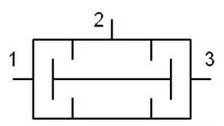

Con ellas se seleccionan los elementos hacia los que se dirige el aire o fluido: interrumpen, dejan pasar o desvían el fluido. Externamente, las válvulas distribuidoras se pueden considerar como una caja negra con una serie de orificios que sirven para la entrada y salida del aire.

- Posiciones: número de posiciones de trabajo que puede presentar la válvula.

Vías: son las entradas o salidas que posee la válvula.

A continuación vamos a ver las principales válvulas distribuidoras:

Válvula 2/2

En estado de reposo el aire llegaría a la vía 1 pero no pasa a 2. Cuando la activamos el aire

pasaría de 1 a 2.

Una de sus principales aplicaciones es permitir la circulación de aire hasta un cilindro de simple efecto. En estado de reposo, permite que el aire pase del terminal 2 hasta el 3 y que no pueda entrar por el 1. Cuando la activamos, el aire puede pasar del terminal 1 al 2 y no puede pasar por el 3.

Una de sus principales aplicaciones es controlar los cilindros de doble efecto. En estado de reposo, permite la circulación de aire entre los terminales 4 y 5, y entre 1 y 2, el terminal 3 está bloqueado. Cuando la activamos, permite la circulación de aire entre los terminales 1 y 4, y entre 2 y 3, ahora el terminal 5 se encuentra bloqueado.

Cuando hemos estado explicando las válvulas anteriores habrás observado unos símbolos en los cuadrado de las válvulas, son los accionamientos de las mismas. O sea la manera que tenemos de activarla: manualmente, mecánicamente, con muelle (resorte), mediante aire, eléctricamente.

- La de pulsador, palanca o pedal sería manuales.

- Leva o rodillo sería accionamiento mecánico, por ejemplo un cilindro que choca con ella y la activa.

- Accionamiento neumático sería que la válvula se activa mediante aire.

- El resorte (muelle) se utiliza cuando queremos que una válvula a su posición original cuando dejemos de actuar sobre ella. Sería como un pulsador en un circuito eléctrico.

Válvula OR

Se trata de una válvula que cuando penetra el aire por cualquiera de sus entradas hace que este salga por la salida. Se utiliza para activar cilindros desde dos lugares distintos.

Se trata de una válvula que sólo permite pasar el aire a la salida cuando hay aire con presión por las dos entradas a la vez. Se utiliza para hacer circuitos de seguridad, el cilindro sólo se activará cuando existe presión en las dos entradas.

Se encarga de permitir el paso del aire libremente cuando circular desde el terminal 1 al 2, mientras que no permite circular el aire desde el terminal 2 al 1.

Comentarios

Publicar un comentario