PATRONES METROLOGÍA

GENERALIDADES

Los patrones son objetos que materializan una unidad o una magnitud determinada, con el mayor grado de precisión posible y con la máxima inalterabilidad. Es decir, nos patrones de longitud materializan por ejemplo: al metro (o la yarda), y en el taller, a un número determinado de milímetros o fracciones de milímetro.CLASIFICACIÓN

Por el grado de precisión con que están hechos los patrones, se clasifican en:

1) Patrón prototipo internacional

2) Patrón primario

3) Patrón secundario

4) Patrón de taller

Por la forma de materializar la longitud que representan, los patrones pueden ser:

1) Patrones de trazos

2) Patrones de caras paralelas

3) Patrones de extremos esféricos

4) Patrones cilíndricos

DESCRIPCIÓN

Patrones prototipo internacional

El patrón prototipo internacional y los patrones primarios son patrones de trazos de longitud nominal de un metro a 0°C y están construidos de platino iridiado, con un contenido de 10% de iridio.Una serie de treinta y un patrón de estas características fue construida, y aquel de ellos cuya longitud a 0°C era la más próxima al metro de los archivos de junio de 1799, fue escogido como prototipo internacional.

Patrón primario

De los 30 patrones restantes (refiriendo nos al inciso anterior), cada uno de los cuales no difería del prototipo en más de 0.003 milímetros, fueron repartidos entre los países adheridos a la convención del metro y les sirven de patrones primarios oficiales. 4.3.3

Patrón secundario

Los patrones secundarios son construidos a partir del patrón primario nacional, para las necesidades de las oficinas oficiales de metrología y para las fábricas de aparatos de precisión, utilizando que entonces como patrón para operaciones de contraste o calibrado.

Patrón de taller

Los patrones de taller son aquellos que se utilizan para el contraste o comprobación de los instrumentos de medición empleados para las fabricaciones mecánicas. Estos son del tipo de topes o superficies de referencia (que se verá a continuación), y una de sus dimensiones materializa la cota nominal grababa sobre ellos, con una aproximación variable según el tipo y la propia cota nominal, pero en general es del orden de una mica. Sus formas son diversas y algunas son similares a la de los instrumentos de medida y comprobación utilizados en el taller, pero suelen diferenciales en estos últimos por su grado de precisión y por el uso que de ellos se hace ya que según hemos indicado, sólo se emplean para las comprobación de los instrumentos de medida y nunca para la medición o comprobación directa de piezas. Los patrones de taller se construyen de aceros especiales templados, en general son aceros al cromo. Los tipos de acero varían según el fabricante, pero en cualquier caso el patrón debe tener una dureza del orden de 60 a 64 rockwell para que presente una buena resistencia al desgaste, así como una buena estabilidad estructural para evitar las variaciones de cota debidas a los cambios de estructura.

Patrones de trazos

Los patrones de trazos se caracterizan, en que su longitud queda determinada por la distancia entre los trazos sobre una suficiente plana, como ejemplo tenemos el caso de metro patrón.

Patrones de caras paralelas

Los patrones de caras paralelas o de superficies planas son también conocidas con el nombre de galgas patrón o galgas Johansson y su longitud queda determinada por la distancia entre dos superficies rigurosamente planas y paralelas. Fueron perfeccionadas por el ingeniero sueco de ese mismo nombre.Estos patrones están constituidos por pequeños bloques paralelepípedos como se muestra en la figura 4.1, son de acero templado y estabilizado de gran dureza. Todas las caras de estos bloques están finalmente rectificadas y dos de ellas tienen un acabado superficial extrafino, sino perfectamente plana y paralelas, distando entre si no longitud nominal grababa sobre el patrón a la temperatura de referencia de 20°C.

La galgas patrón se presentan y utilizan como juegos o colecciones de un número determinado de galgas de dimensiones escalonadas de tal forma, que, combinando un número reducido de ellas pueda formarse cualquier medida comprendida entre sus límites de empleo, siendo la diferencia entre las combinaciones más próximas de 0.01; 0.005 o 0.001mm según la composición del juego del que se disponga.

Para formar una medida determinada se comienza por la galga que nos da la tercera cifra decimal, después se añaden los que den la segunda y la 1ª cifras decimal así sucesivamente por un ejemplo si tratamos de formar la medida de 37.425mm; con el juego de 33 galgas, se tiene: 1.005, 1.02, 1.4, 4 y 30 que aplicadas darían la dimensión buscada.

La planitud de las caras es tan perfecta que, al formar las combinaciones las galgas quedan fuertemente adquiridas por la atracción molecular, pudiendo llegar a hacer el esfuerzo necesario para su separación del orden de18 a 20 kg/cm2 , por lo que es necesario que estas tengan una película delgadísima del lubricante entre la superficies de contacto para evitar el agarrotamiento e incluso su soldadura en frío, que destruiría la calidad de la superficie en las galgas y por consiguiente su precisión. Desde luego que está capa del lubricante da lugar a error en la longitud de la combinación. Equivalente a 0.02 micras (0.00002mm) cuando el operador es cuidadoso y aún, utilizando un exceso del lubricante el error no llega a 0.01M.

Las galgas de muy pequeño espesor deben emplearse con otras de mayor espesor para evitar deformaciones de plenitud y paralelismo.

Para prever errores ocasionados por diferencias de temperatura los fabricantes dan a conocer el coeficiente de dilatación, por ejemplo, en las galgas de la precisión mecánique el coeficiente de dilatación es de 11.7M.

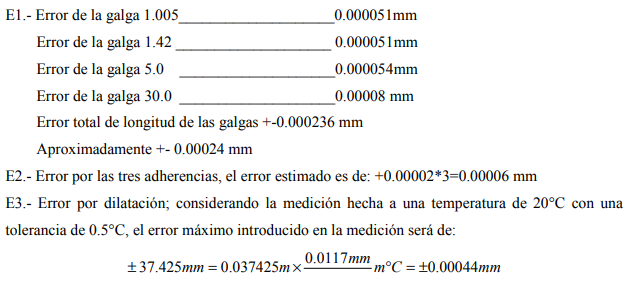

Conocidos estos labores máximos de error, pueden calcularse los límites de error de una combinación dada. Por ejemplo la combinación 37.425 mm formado por: 1.005+1.42+5+30 y supuestamente ejecutadas con galgas de calidad R; los errores máximos son:

Precauciones para el manejo de las galgas patrón.

Debido a que las galgas patrón tienen un precio de adquisición elevado y además porque sirven de base a toda la fabricación. De la que, como patrones garantizan la calidad en cuanto a precisión dimensional, es indispensable tratarlas adecuadamente para que conserve sus características con las cuales fueron fabricadas a continuación se indican algunas recomendaciones a seguir para la conservación de la galgas.1.- Evitar dejar la galgas en atmósfera humana, hacina o con polvo abrasivo.

2.- No utilizan las galgas con las manos sucias o húmedas.

3.- Antes de utilizar, limpiar las cuidadosamente con una gamuza, sin utilizar disolventes para desengrasar las, tales como la gasolina, etc.

4.- Después de limpiarlas debe quedar una ligerísima película lubricante que, como se ha dicho, facilita la adherencia evitando el agarrotamiento.

5.- Limpiar cuidadosamente las piezas a verificar, que tengan que estar en contacto con las galgas.

6.- No forzar nunca una combinación de galgas al hacer contacto con alojamientos a verificar (boca de calibre por ejemplo). La cota precisa ha de estimarse por tratamiento sin esfuerzo.

7.- Evitar choques, caídas y cualquier otro maltrato.

8.- Las mediciones deben hacerse a la temperatura de referencia (20 °c+1).

9.- Después de su uso limpiar cuidadosamente las galgas con una gamuza, de manera que no tienen huellas de los dedos.

10.- Engrasarlas cuidadosamente y perfectamente con un lubricante neutro. Existe en el mercado grasas especiales para galgas patrón y calibre, si no se dispone de ellas debe utilizarse vaselina neutra perfectamente pura, en este caso conviene limpiarlas cada 8 días y volver a engrasarlas.

11.- Para formar una combinación de galgas, éstas se une por sus caras de medición haciendo las deslizar con un movimiento de vaivén, como se indica en la figura 3.2. Y con ligera presión para que no quede aire entre ella y la adherencia sea perfecta.

PATRONES DE EXTREMOS ESFÉRICOS

Este tipo de patrones tienen la forma de varilla cilíndrica de 12mm de diámetro determinados por los dos extremos en dos casquetes esféricos que forman parte de una misma superficie esférica cuyo centro se encuentra en el eje de la varilla, como se muestra en la figura 4.5a)La cota nominal está materializada por el diámetro de la espera de la que forman parte los casquetes de los extremos: esto permite una cierta inclinación de la posición de la varilla cuando se emplea para la comprobación de la distancia entre dos superficies planas sin que la medición sea falseada, como se muestra en la figura 4.5a). Igualmente permite formar combinaciones a topes de dos varillas sin que un ligero efecto de alimentación falsee la medida, cosa que se demuestra en la figura 4.5c).

La precisión de cota nominal de las varillas es variable según su longitud, esta última puede alcanzar hasta dos metros. Para dar una idea de las tolerancias de fabricación de las varillas de extremos esféricos se presenta la tabla 4.1.

a) Discos patrón

b) Patrón tampón

c) Anillos patrón

Las tolerancias con que se construyen estos discos son los siguientes:

Se les conoce también con el nombre de calibres tapón que aunque su forma es parecida a la de los calibres tampón de tolerancias no deben confundirse con ellos: la diferencia fundamental reside en que, estos últimos no tiene una dimensión definida, sino que materializan una medida límite, con una tolerancia determinada, mientras que los patrones tienen una medida determinada (cota nominal) con una gran precisión.

Comentarios

Publicar un comentario